Изобретение относится к электрическому резистивному элементу, выполненному из спеченного материала, содержащего в качестве первичного компонента оксид цинка и который имеет нелинейную характеристику напряжения (также называемую "нелинейная характеристика напряжения" или просто "нелинейность напряжения"). Настоящее изобретение также относится к составу вышеуказанного электрического резистивного элемента и к способу его изготовления.

Известно, что спеченный материал, содержащий в качестве основного компонента оксид цинка и с добавками оксида висмута, оксида кобальта и/или других оксидов, имеет нелинейную характеристику напряжения или нелинейность напряжения. Резистивные элементы, выполненные из такого спеченного материала, широко применяются на практике, например, в устройствах стабилизации напряжения для защиты элементов схем, поглощая токовые пики (резкие увеличения тока), в разрядниках, для защиты электрических/электронных устройств или установок от нештатных напряжений, вызываемых молниями, и в других устройствах.

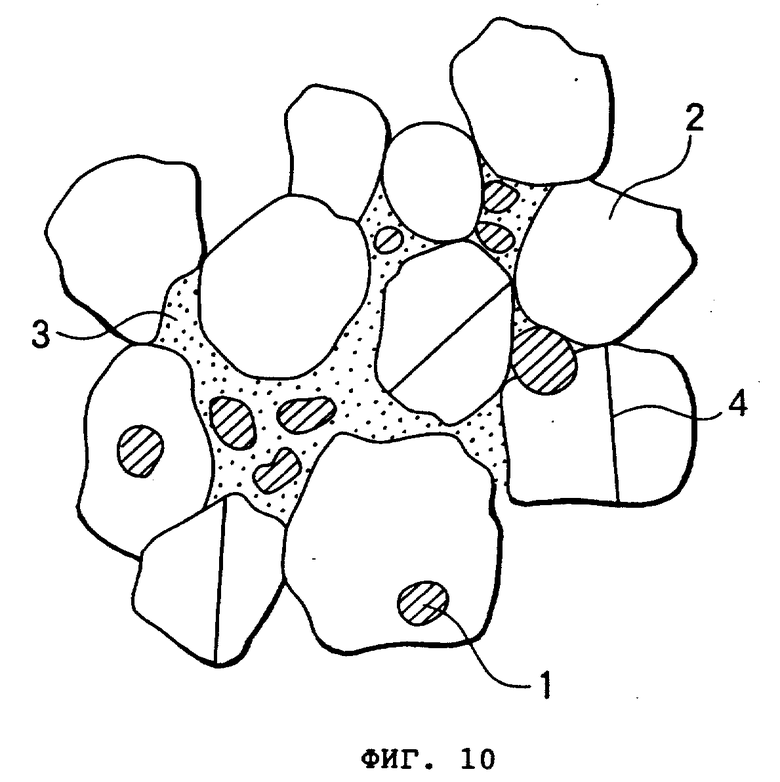

Для лучшего понимания сути настоящего изобретения в описании сначала подробно рассматриваются выбранные прототипы. На фиг. 10 приведена схема, известная из книги "Semiconductor ceramics Grain Boundary Effects" LESZEK HOZER, с. 48, фиг. 3.27, показывающая структуру типичного ранее известного спеченного материала, из которого выполняются резистивные элементы с нелинейной характеристикой напряжения. Как показано на чертеже, в зернах оксида цинка присутствуют зерна 1 шпинеля размером от одного до нескольких микрон, каждое из которых состоит из соединения сурьмы, при этом такие зерна имеются внутри пограничных участков между зернами или на границе таких участков, которые состоят из оксида висмута 3, являющегося первичным компонентом, расположенным рядом с трехточечными (многоточечными) зернами оксида цинка. Было обнаружено, что некоторые зерна 3 оксида висмута не только существуют в множественных точках, но и глубоко проникают между зернами 2 оксида цинка. (Позиция 4 на фиг. 2 обозначает двойную границу кристалла).

Экспериментально, путем измерений с использованием точечных электродов, было установлено, что зерно, содержащее первичный оксид цинка, само по себе работает как электрическое сопротивление, а пограничные участки между зернами оксида цинка 2 обладают нелинейностью напряжения (см. G.D.Mahan; L.M.Levinson and H.R.Philip: "THE THEORY OF CONDUCTION IN ZnO VARISTORS", J. Appl. Phys. 50(4)2799 (1979)). Кроме того, также экспериментально было показано, что количество границ между зернами 2 оксида цинка определяет напряжение варистора.

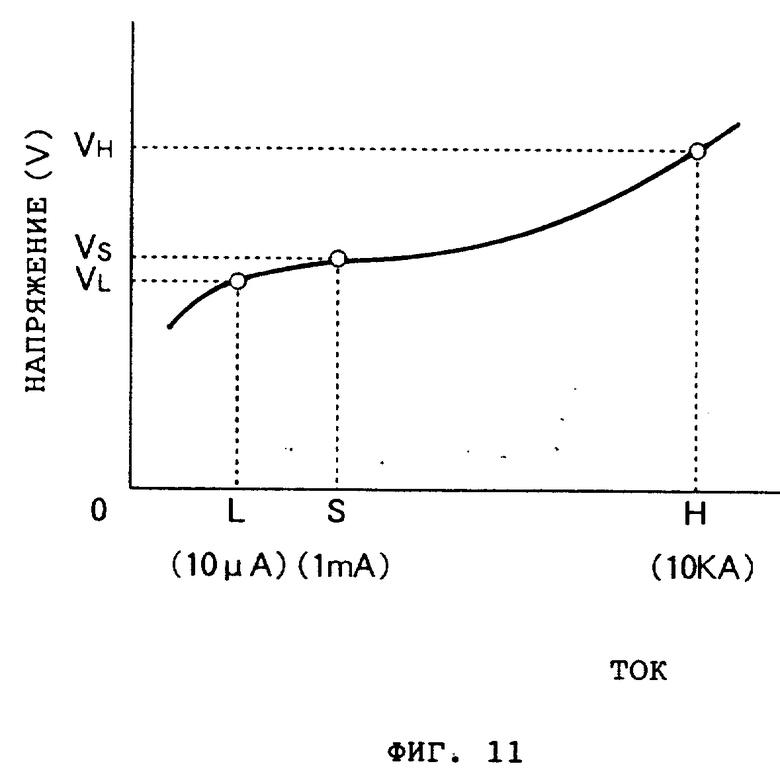

Спеченный материал, имеющий такую тонкую или микроскопическую структуру, как указано выше, и содержащий оксид цинка в качестве первичного элемента, обычно имеет такую вольт-амперную характеристику (ниже именуемую "V-1 характеристика"), как показано на фиг. 11, см. вышеуказанную публикацию "SEMICONDUCTOR CERAMICS Grain Boundary Effects", с. 49, фиг. 3.14. Эту V-1 кривую можно разделить на три участка или отрезка, учитывая нижеописываемые физические механизмы.

(1) Участок, на котором ток утечки остается небольшим по сравнению с приложенным напряжением из-за функции ограничения тока барьера Шоттки, представленного границами между зернами (участок, включающий точку L на фиг. 11), где для резистивного элемента диаметром приблизительно 100 мм обычно выбирают ток порядка 10 мкА.

(2) Участок, на котором величина сопротивления постепенно уменьшается с увеличением приложенного напряжения, что вызывает появление туннельного тока сквозь границы зерен для увеличения до того постепенно падающего сопротивления приложенному напряжению (т.е. участок, включающий переходную точку S, показанную на фиг. 11 и в которой возникает переход от участка (1) к участку (2)) и где для резистивного элемента диаметром приблизительно 100 мм обычно выбирают ток от 1 до 3 мА.

(3) Участок (V-1), определяемый электрическим сопротивлением самих зерен оксида цинка (участок, охватывающий точку H, показанную на фиг. 11, где для резистивного элемента диаметром приблизительно 100 мм обычно выбирают ток порядка 10 кА).

В случае спеченного материала, содержащего зерна оксида цинка, который является полупроводниковым материалом с проводимостью n-типа, наблюдалось, что когда кислород крепится к границам зерен кристаллов или существует там в избытке, на интерфейсах формируется уровень захвата электронов, в результате чего вдоль интерфейсов зерен образуются истощенные слои, в которых нет электронов, образуя генерирующие электроны барьеры (т.е. барьеры Шоттки) на границах между зернами или вдоль них. Вследствие этого, по мере того как высота барьера или уровень барьеров Шоттки увеличивается, ток утечки уменьшается. Поэтому имеется возможность получить электрический резистивный элемент с прекрасной характеристикой плоскостности характеристической кривой V-1 в области участка малых токов.

В связи с этим необходимо отметить, что электрические характеристики на границах зерен оказывают большое влияние на плоскостность характеристической кривой V-1 на участке малых токов,тогда как сопротивление самих зерен оксида цинка оказывает заметное влияние на плоскостность характеристической кривой V-1 на участке больших токов. Более конкретно, поскольку увеличение электрического сопротивления зерен оксида цинка ухудшает плоскостность характеристической кривой V-1 в вышеупомянутом регионе, желательно, чтобы электрическое сопротивление зерен оксида цинка было как можно меньшим.

Далее для удобства описания будет дано определение выражению "отношение плоскостности", применяемому ниже. Отношение между напряжением VH на участке больших токов H, показанном на фиг. 11 и напряжением VL на участке малых токов L, т.е. VH/VL определяется как отношение плоскостности, как показано на фиг. 11. Кроме того, отношение между напряжением варистора VS и напряжением VL на участке малых токов, т.е. VS/VL упоминается как отношение плоскостности на участке малых токов, а отношение VH/VS называется отношением плоскостности на участке больших токов.

Если резистивный элемент имеет нелинейную характеристику напряжения, напряжение варистора VS, показанное на фиг. 11, представляет пороговое напряжение. В этой связи важно установить напряжение варистора VS в зависимости от напряжения системы питания или линии, в которой должен реально применяться разрядник, образованный резистивным элементом с нелинейной характеристикой напряжения. (На практике во многих случаях напряжение варистора VS обычно представлено межэлектродным напряжением или напряжением на клеммах на резистивном элементе при протекании сквозь него тока 1 мА. Такое напряжение на клеммах далее будет обозначаться как V1мА пропорционально толщине резистивного элемента.

В последние годы возник большой спрос на разрядники с улучшенными характеристиками для защиты различных устройств и приборов, применяемых в системах передачи электроэнергии, в которых такая передача реализуется со все большими и большими напряжениями. Для того, чтобы удовлетворить такой спрос возникает необходимость получить такой резистивный элемент, который обладал бы прекрасной нелинейной характеристикой напряжения, например резистивный элемент с меньшим отношением плоскостности, которое играет важную роль в реализации нужных характеристик разрядника.

В этой связи, для уменьшения отношения плоскостности, необходима технология производства, которая смогла бы увеличить высоту барьеров Шоттки, существующих на границах между зернами оксида цинка. Однако попытка улучшить отношение плоскостности на участке больших токов обычно сопровождается ухудшением отношения плоскостности на участке малых токов. С другой стороны, попытка улучшить отношение плоскостности на участке малых токов влечет за собой ухудшение характеристики плоскостности на участке больших токов.

С другой стороны, в разрядниках, используемых в системах передачи электроэнергии со сверхвысоким напряжением, например, порядка 100 млн.вольт, несколько элементов, имеющих по существу эквивалентную геометрическую конфигурацию и величину VS напряжения варистора, эквивалентную этой величине резистивных элементов, и, тем самым, известную, складываются в набор с последовательным электрическим соединением. В этом случае число резистивных элементов, сложенных вместе, имеет тенденцию к росту по необходимости, что приводит не только к большим и громоздким конструкциям, но и к усложнению технологии, необходимой для реализации последовательных соединений, вызывая множество проблем, связанных с конструкцией разрядников не только с электрической точки зрения, но и с точки зрения нагрева и механики. В таких обстоятельствах считается, что при наличии электрических резистивных элементов, с высоким напряжением варистора VS на единицу длины (например, 1 мм), вышеуказанные проблемы были бы решены, поскольку тогда можно было бы увеличить напряжение на каждом электрическом резистивном элементе, что в свою очередь позволит уменьшить количество соединяемых последовательно резистивных элементов.

Суммируя, можно сказать, что в случае электрического резистивного элемента с нелинейностью напряжения и способа его изготовления отношение плоскостности часто ухудшается при увеличении напряжения варистора за счет изменения состава резистивного материала путем соответствующего изменения соотношений или пропорций присадок. В частности, в случае резистивных элементов, предназначенных для систем передачи электроэнергии высокого или сверхвысокого напряжения, при приложении такого напряжения возникает тенденция к появлению больших токов утечки. Поэтому реализация совместимости между увеличением напряжения варистора и отношением плоскостности на участке малых токов, которое, как отмечалось выше, является очень важным фактором, встречается с большими трудностями.

В свете изложенного в основу настоящего изобретения положена задача создания электрического резистивного элемента с нелинейной характеристикой напряжения, который позволяет исключить или обойти вышеуказанные проблемы.

Другой задачей настоящего изобретения является создание способа изготовления такого электрического резистивного элемента.

Для решения первой задачи, согласно изобретению предлагается электрический резистивный элемент с нелинейной характеристикой напряжения, содержащий в виде первичного компонента оксид цинка и, дополнительно содержит оксид висмута, оксид сурьмы, оксид хрома, оксид никеля, оксид кобальта, оксид марганца, оксид кремния и оксид бора. Резистивный элемент далее содержит по меньшей мере один из редкоземельных элементов в количестве от 0,01 до 3,0 мол.% в виде оксида по формуле R2O3, где R представляет редкоземельные элементы в целом, и алюминий в количестве от 0,0005 до 0,005 мол.% в виде оксида по формуле Al2O3.

В предпочтительном варианте осуществления настоящего изобретения, редкоземельные элементы могут включать иттрий (Y), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Er), тулий (Tm), иттербий (Yb) и лютеций (Lu).

При вышеуказанном составе резистивного элемента с нелинейностью напряжения напряжение варистора можно увеличить во всем диапазоне токов от малого до большого токовых уровней без какого-либо заметного ухудшения отношения плоскостности характеристической кривой V-1.

Кроме того, другая задача решается тем, что согласно другому аспекту настоящего изобретения предлагается способ изготовления электрического резистивного элемента с нелинейной характеристикой напряжения, при котором начинают с приготовления смеси, содержащей в виде первичного компонента оксид цинка и, дополнительно содержит оксид висмута, оксид сурьмы, оксид хрома, оксид никеля, оксид кобальта, оксид марганца, оксид кремния и оксид бора. Резистивный элемент далее содержит по меньшей мере один из редкоземельных элементов в количестве от 0,01 до 3,0 мол.% в виде оксида по формуле R2O3, где R представляет редкоземельные элементы в целом, и алюминий в количестве от 0,0005 до 0,005 мол.% в виде оксида по формуле Al2O3. Способ включает этапы приготовления смеси и изготовления преформы заранее определенной конфигурации, первый этап обжига, при котором преформу нагревают в атмосфере воздуха, повышая температуру обжига с 500oC до максимальной температуры в диапазоне от 1000 до 1300oC со скоростью повышения температуры менее 30oС/ч включительно, второй этап обжига, осуществляемый последовательно за первым этапом обжига преформы в окислительной атмосфере, и отличается тем, что максимальную температуру обжига на втором этапе задают в диапазоне от 950oC до максимальной температуры обжига на первом этапе обжига, и далее содержит этап снижения температуры обжига второго этапа обжига со скоростью падения температуры, изменяющейся с высокой скорости падения до низкой скорости падения в заранее определенной точке изменения скорости падения температуры, при этом высокая скорость падения температуры составляет 50 - 200oС/ч, а низкая скорость падения температуры не превышает 50oС/ч включительно, а заранее определенную точку изменения скорости падения температуры задают в пределах 500-800oC.

Посредством вышеописанного способа напряжение варистора можно повышать с сохранением прекрасной характеристики V-I для элемента с нелинейной характеристикой напряжения.

Для осуществления вышеописанного способа концентрация кислорода в окислительной атмосфере, применяемой на втором этапе обжига, может быть предпочтительно выбрана так, чтобы составлять по меньшей мере 80%.

Применяя окислительную атмосферу, содержащую по меньшей мере 80% кислорода, как описано выше, можно получить резистивный элемент с нелинейной характеристикой напряжения (или элемент варистора) со значительно увеличенным напряжением варистора с небольшим отношением плоскостности по существу во всем диапазоне токов от участка больших токов до участка малых токов.

Далее, концентрация кислорода в окислительной атмосфере на втором этапе обжига может предпочтительно выбираться такой, чтобы оставлять 21-30% во время фазы падения температуры с максимальной температуры обжига до температуры, соответствующей точке изменения скорости падения температуры.

С помощью вышеописанного способа можно получить резистивный элемент с нелинейной характеристикой напряжения (или элемент варистора) со значительно увеличенным напряжением варистора с небольшим отношением плоскостности по существу во всем диапазоне токов от участка больших токов до участка малых токов.

В дальнейшем изобретение поясняется конкретным вариантом его выполнения со ссылками на прилагаемые чертежи, на которых:

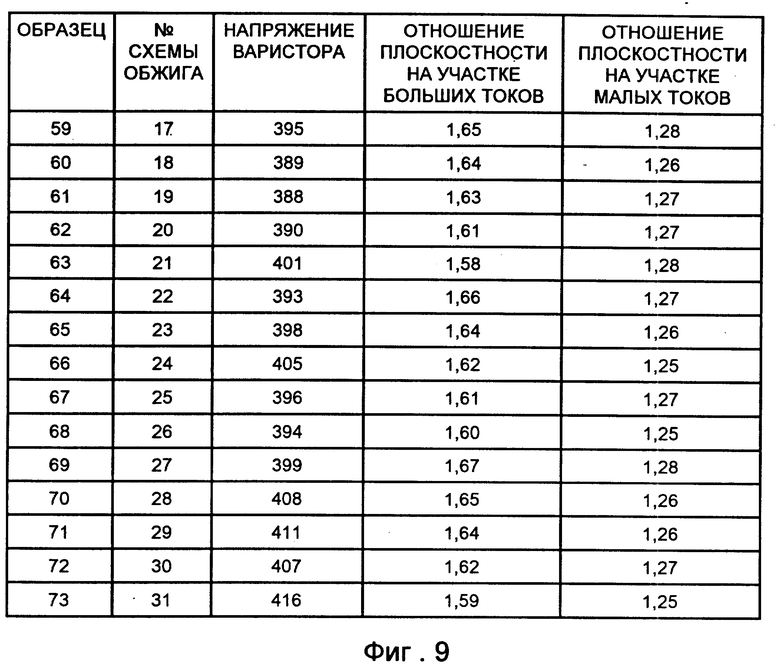

Фиг.1 - иллюстрация процесса спекания с указанием атмосферы и температур по способу изготовления резистивного элемента по первому и второму вариантам настоящего изобретения.

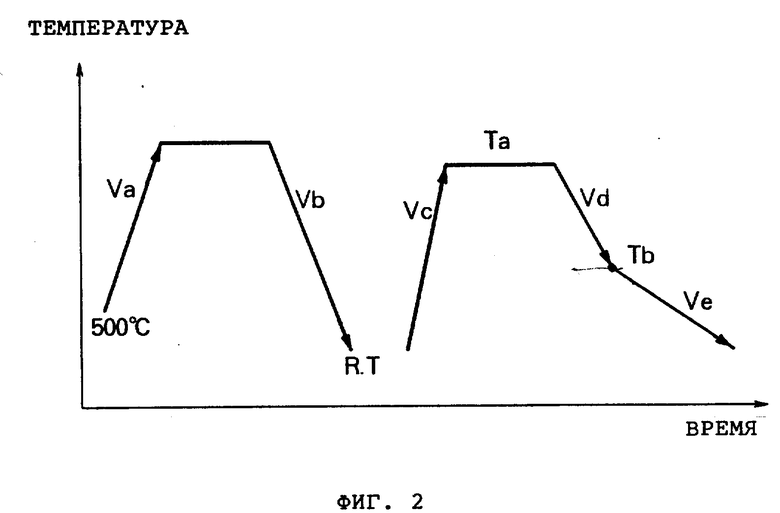

Фиг. 2 - изменение температуры обжига в процессе спекания.

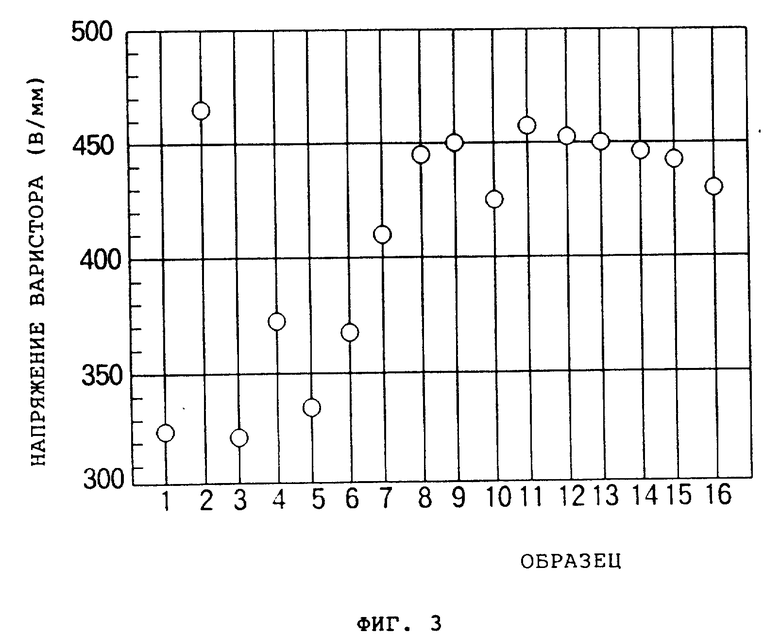

Фиг. 3 - напряжения варистора резистивных элементов, изготовленных с добавкой редкоземельных элементов.

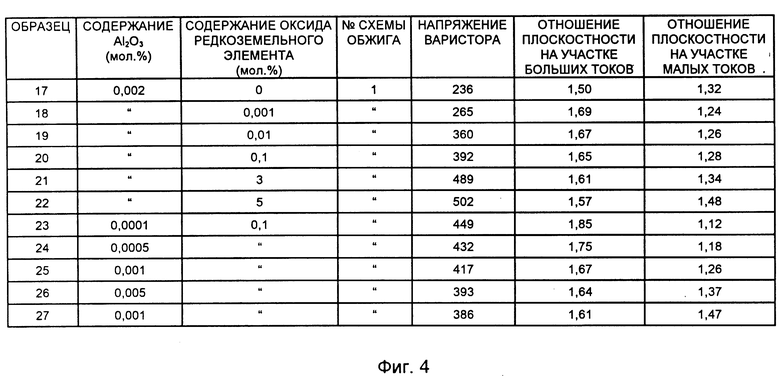

Фиг. 4 - напряжения варистора и отношения плоскостности характеристической кривой V-I в резистивных элементах с нелинейным напряжением, изготовленных с добавкой Al2O3 и редкоземельных элементов.

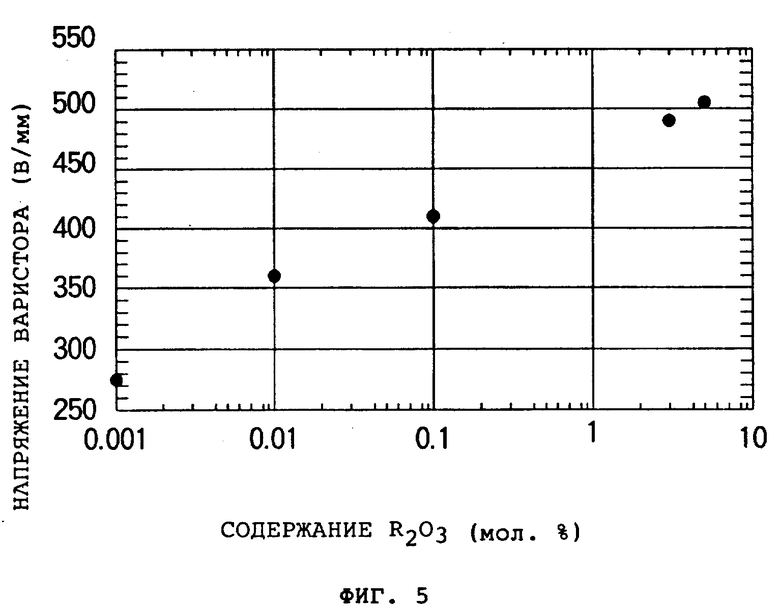

Фиг. 5 - отношение между количеством присадок редкоземельных элементов и напряжением варистора.

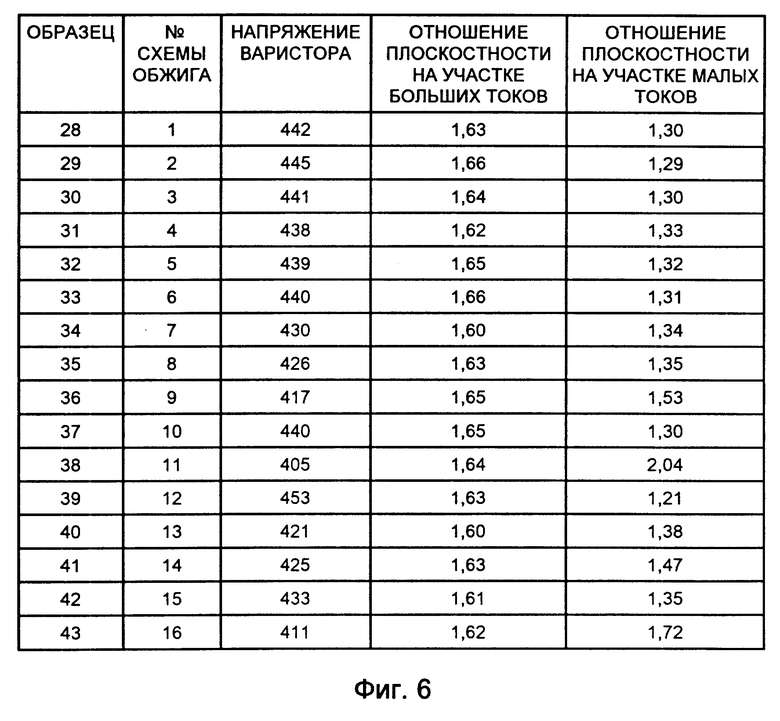

Фиг. 6 - напряжения варистора и отношения плоскостности в резистивных элементах, подвергнутых постепенному охлаждению в процессе понижения температуры в окислительной атмосфере второго этапа обжига.

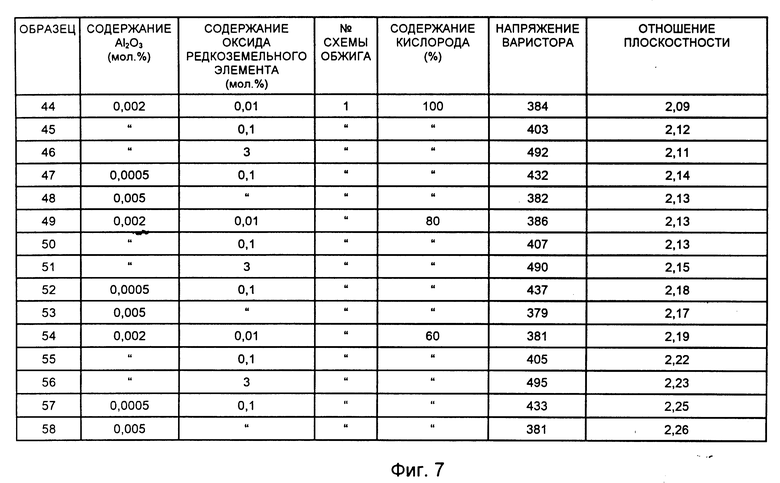

Фиг. 7 - отношение между напряжением варистора и отношением плоскостности характеристики V-I резистивного элемента и концентрации кислорода в окислительной атмосфере, применяемой на втором этапе обжига процесса спекания.

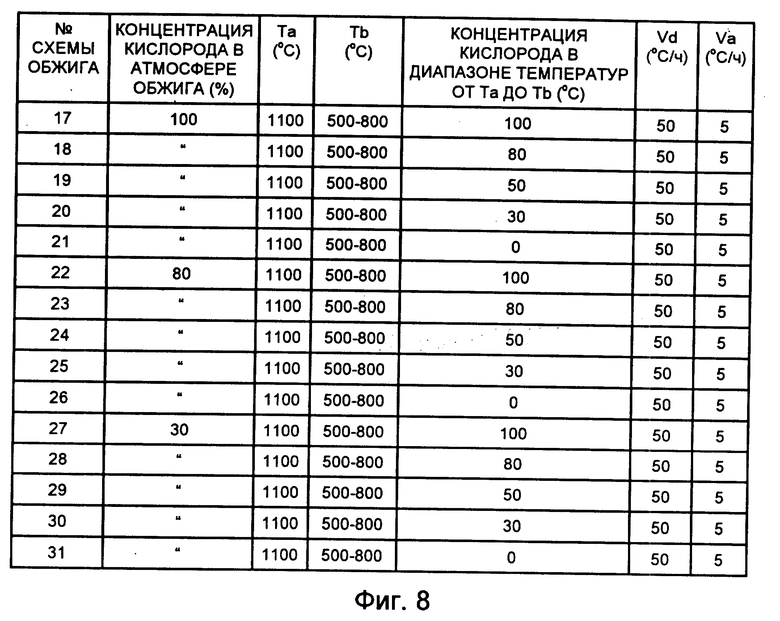

Фиг. 8 - схема обжига на втором этапе обжига процесса спекания.

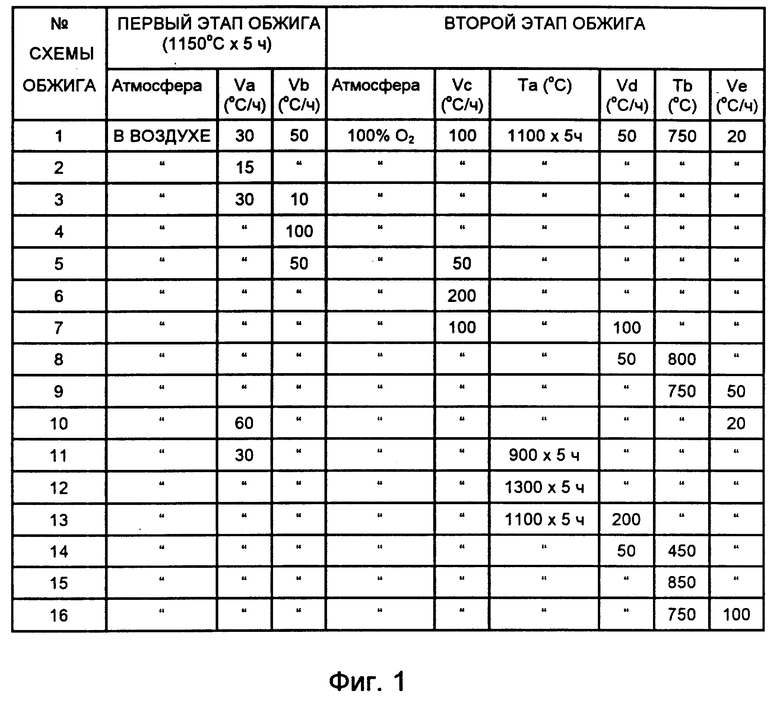

Фиг. 9 - напряжения варистора и отношения плоскостности характеристики V-I в резистивных элементах, полученных обжигов по схеме, показанной на фиг. 8.

Фиг. 10 - схема структуры резистивного элемента с нелинейной характеристикой, выполненного из спеченного материала по настоящему изобретению.

Фиг. 11 - иллюстрация V-I характеристики.

Ниже будет описана основная концепция, лежащая в основе настоящего изобретения. В целом резистивный элемент с нелинейной характеристикой напряжения формируется путем придания формы смеси, содержащей в качестве первичного компонента оксид цинка и присадки металлов или соединений и спеканием образованной таким образом преформы при высокой температуре в окислительной атмосфере.

Для улучшения нелинейной характеристики напряжения резистивного элемента, повышения надежности или сопротивляемости, продления срока службы и реализации других желательных свойств резистивного элемента состав сырья или исходная смесь должна предпочтительно готовиться так, чтобы содержание оксида цинка составляло 90-97 мол.% и, более предпочтительно, 92-96 мол.% ZnO.

Обычно в качестве присадки используется оксид висмута с размером зерен от 1 до 5 мкм. В этом случае содержание оксида или оксидов висмута в исходной композиции должно предпочтительно составлять 0,1-5 мол.% и, более предпочтительно 0,2 - 2 мол.% Bi2O3, поскольку содержание оксида или оксидов висмута, превышающее 5 мол.% оказывает неблагоприятное влияние на эффект подавления роста зерен оксида цинка, благодаря добавкам редкоземельного элемента или элементов, а содержание оксида или оксидов висмута менее 0,1 мол% ведет к увеличению тока утечки.

В качестве присадки используется окись сурьмы с размером зерен от 0,5 до 5 мкм. В этой связи следует упомянуть, что оксид(ы) сурьмы способствуют повышению напряжения варистора резистивного элемента с нелинейной характеристикой напряжения. Если содержание оксида или оксидов сурьмы превышает 5 мол. % в резистивном элементе при изготовлении возникает множество зерен шпинеля (служащих изолятором), которые являются продуктом реакции оксида (оксидов) сурьмы и оксида (оксидов) цинка, в результате чего становятся существенными ограничения, налагаемые по току, хотя напряжение варистора может быть повышено. Это в свою очередь означает, что способность противостояния импульсам или способность поглощения энергии резистивного элемента ухудшается, и возникает проблема возможного разрушения элемента. С другой стороны, когда содержание оксида (оксидов) сурьмы составляет менее 0,5 мол.%, эффект подавления роста зерен оксида (оксидов) цинка в достаточной степени не проявляется. Поэтому состав сырья или исходного материала или смеси должен готовиться так, чтобы содержание оксида (оксидов) сурьмы находилось в пределах 0,5-5 мол.% и, более предпочтительно - в пределах 0,75 - 2 мол.% Sb2O3.

Кроме того, для улучшения нелинейности напряжения резистивного элемента в исходный материал или композицию добавляют оксид(ы) хрома, оксид(ы) никеля, оксид(ы) кобальта, оксид(ы) марганца и оксид(ы) кремния. В этой связи желательно, чтобы средний размер зерен каждого из этих оксидов не превышал 10 мкм. Содержание этих компонентов в исходном материале должно предпочтительно выбираться так, чтобы превышать 0,1 мол.% и, более предпочтительно, превышать 0,2 мол.% по Cr2O4, NiO, C03O4 Mn3O4 и SiO2 соответственно. Однако если содержание каждого из этих компонентов превысит 5 мол.%, то растут пропорции шпинельной фазы, пирохлорной фазы (промежуточный продукт реакции, появляющийся в реакции получения шпинеля) и силиката цинка, что ведет к снижению способности к поглощению энергии (иди противостоянию импульсам) и к ухудшению нелинейности напряжения, поскольку поток тока будет сложным образом отклоняться, как описано выше в связи с добавкой оксида (оксидов) сурьмы (Sb2O3). Поэтому состав сырья должен быть таким, чтобы содержание оксида (оксидов) хрома, оксида (оксидов) никеля, оксида (оксидов) кобальта, оксида (оксидов) марганца и оксида (оксидов) кремния не превышало 3 мол.% и, предпочтительно, не превышало 2 мол.% по Cr2O4, NiO, Co3O4, Mn3O4 и SiO2 соответственно.

Кроме того, для эффективного уменьшения пор, которые могут возникнуть между зернами оксида цинка за счет увеличения текучести оксида (оксидов) висмута в процессе высокотемпературного спекания, снижая его точку плавления с одновременным улучшением нелинейности напряжения, уменьшая сопротивление, оказываемое зернами оксида цинка, исходная смесь должна содержать 0,0005-0,005 мол.% оксида алюминия по Al2O3 и 0,001-0,1 мол.% оксида (оксидов) бора в B2O3.

Помимо этого, для улучшения нелинейности напряжения путем увеличения плоскостности характеристической кривой V-I резистивного элемента на участке больших токов с увеличением его напряжения варистора, исходная композиция должна содержать по меньшей мере один из редкоземельных элементов (совместно представленных обозначением R) в соотношении 0,01 - 3 мол.% по оксиду формулы R2O3. Оксиды этих редкоземельных элементов должны иметь средний размер частиц менее 5 мкм.

Далее следует описание способа изготовления резистивного элемента с нелинейной характеристикой напряжения.

После соответственного доведения до нужного размера частиц комплектов исходной смеси в шаровой мельнице или подобном устройстве, из смеси получают суспензию исходной смеси путем добавления, например, водного раствора поливинилового спирта, водного раствора, например, борной кислоты или подобной, получаемого растворением следов оксида бора в воде, высушивают распылением и гранулируют.

Полученную таким способом гранулированную смесь прессуют в одноосевом направлении под давлением, например, 200-500 кгс/см2 для получения преформы заранее определенной конфигурации, т.е. предмет подвергают предварительному, как правило, неполному, приданию формы перед полной или окончательной обработкой. Затем преформу разогревают при температуре порядка 600oC для удаления связующего агента (например, поливинилового спирта), после чего преформу подвергают процессу спекания.

Спекание на первом этапе выполняют в атмосфере воздуха по меньшей мере при наивысшей температуре, которая составляет 1000-1300oC и, более предпочтительно, 1100-1270oC от 1 до 20 ч и, более предпочтительно, от 3 до 10 ч.

Для того, чтобы способствовать ожижению оксида (оксидов) висмута, который является первичным компонентом на границах между зернами оксида цинка и эффективно уменьшает поры, существующие между зернами, скорость повышения или снижения температуры в процессе спекания задают менее 30oC/ч и, предпочтительно менее 25oC/ч в диапазоне температур плавления оксида (оксидов) висмута, который обычно составляет выше 500oC.

На втором этапе обжига предпочтительно выполнять спекание в окислительной атмосфере, которая имеет парциальное давление кислорода более 80% по объему. Поскольку на первом этапе обжига можно получить спеченное изделие высокой плотности со значительно уменьшенной пористостью, на втором этапе обжига значительное количество кислорода подается на участки границ зерен оксида цинка. Поэтому желательно повышать температуру со скоростью 50-200oC/ч, а при снижении температуры скоростью снижения температуры следует управлять так, чтобы в первой половине процесса снижения его скорость составляла 50-200oC/ч, а во второй половине - в районе температуры кристаллизации оксидов висмута (500-800oC) скорость снижения температуры не превышала 50oC.

Вышеуказанные условия необходимы для получения спеченного изделия с прекрасными характеристиками, в котором в достаточной степени прошли реакции твердой фазы и адекватно прошла реакция спекания. В этой связи необходимо отметить, что диапазон температур кристаллизации оксида (оксидов) висмута, начиная с которого изменяют скорость снижения температуры, может меняться значительно или незначительно в зависимости от состава композиции. Поэтому температурные уставки должны задаваться с помощью соответствующего прибора, например, устройства для термомеханического анализа или подобного.

Ниже следует подробное описание настоящего изобретения со ссылками на предпочтительные или типичные в настоящее время варианты и чертежи, при этом варианты и чертежи не ограничивают объем изобретения, которое может быть реализовано другими различными способами, которые смогут определить специалисты.

Примерный вариант 1.

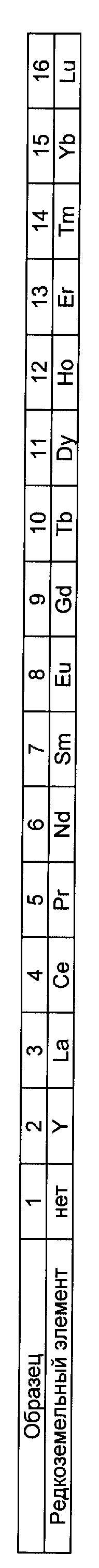

Была подготовлена исходная смесь с содержанием оксида висмута, оксида хрома, оксида никеля, оксида кобальта, оксида марганца и оксида кремния по 0,5% мол.% каждого, оксида сурьмы 1,2 мол.%, оксида алюминия 0,002 мол.% по Al2O3, а оксида бора 0,04 мол.%. Из этой исходной композиции были изготовлены образцы с 1 по 16, показанные в нижеследующей таблице 1 и содержащие добавки редкоземельных элементов иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu) (которые вместе будут обозначаться позицией "R"), по 0,5 мол.% каждого по R2O3 (где R обозначает репрезентативно каждый из вышеупомянутых редкоземельных элементов). Остальные составляют оксид цинка (ZnO).

Каждый из исходных материалов, подготовленный как указано выше, смешивают с водным раствором поливинилового спирта, служащего связующим и водным раствором, например, борной или подобной кислоты, приготовляемой путем растворения следов оксида бора в воде, перемалывают в шаровой мельнице или дисперсионной мельнице для получения суспензии, которую затем высушивают в распылительной сушилке и гранулируют. Гранулированный материал формируют в преформу, прилагая одноосевое давление 200-500 кгс/см2. (Каждая из преформ образцов, полученных таким образом, имеет номинальный диаметр 125 мм и толщину 30 мм). Гранулированные преформы или образцы подвергают прогреву в течение пяти часов при температуре 600oC для удаления связующего.

Затем проводят процесс спекания вышеописанных образцов с условиями, показанными на схеме 1 обжига на фиг.1 в два этапа обжига или спекания, когда температурой обжига или спекания управляют по схеме, графически представленной на фиг. 2. На фиг. 2 Va обозначает скорость подъема температуры с 500oC до максимума на первом этапе обжига, Vb обозначает скорость снижения температуры на первом этапе обжига, Vc обозначает скорость подъема температуры до максимума на втором этапе обжига, Vd обозначает скорость снижения температуры с максимума Ta до точки изменения скорости снижения температуры на втором этапе обжига. Далее, Tb обозначает точку изменения скорости снижения температуры на втором этапе обжига, а Ve обозначает скорость снижения температуры после точки изменения скорости снижения температуры на втором этапе обжига.

После полировки и очистки к полученным элементам крепились алюминиевые электроды для измерения напряжения варистора. Результаты измерений показаны на фиг. 3.

Приведем сравнение образца N 1, не содержащего редкоземельных элементов с образцами NN 2 - 16. Как показано на фиг. 3, напряжение варистора при добавлении редкоземельных элементов увеличивается. Однако в образцах NN 3 и 5, в которых добавлены лантан (La) и празеодим (Pr), соответственно, повышение напряжения варистора незначительно. Соответственно, для получения резистивного элемента с нелинейной характеристикой напряжения, который имеет большое напряжение варисторов, и сведения к минимуму разброса электрических характеристик в образцах с практической точки зрения рекомендуется исключить те редкоземельные элементы, добавка которых увеличивает напряжение варистора менее, чем на 10% от наибольшего напряжения варистора, имеющегося у образца N 2. Таким образом, добавляемые редкоземельные элементы (R) следует ограничить иттрием (Y), самарием (Sm), европием (Eu), гадолинием (Gd), тербием (Tb), диспрозием (Dy), гольмием (Ho), эрбием (Er), тулием (Tm), иттербием (Yt) и лютецием (Lu), которые используются как присадки в образце N 2 и в образцах NN 7-16 соответственно.

Примерный вариант 2.

Исходную композицию или смесь готовят так, что содержание оксида висмута, оксида хрома, оксида никеля, оксида кобальта, оксида марганца и оксида кремния составляет 0,5 мол.% каждого, а оксида сурьмы - 1,2 мол.%, тогда как содержание оксида бора составляет 0,04 мол.%. К указанной выше исходной композиции добавляют оксид алюминия и редкоземельные элементы в количествах, показанных на фиг. 4 по Al2O3 и R2O3 соответственно. Остальное - оксид цинка (ZnO).

Каждый исходный материал, приготовленный как указано выше, смешивают с водным раствором поливинилового спирта в качестве связующего и с водным раствором, например, борной или подобной кислоты, приготовляемой путем растворения следов оксида бора в воде, перемалывают в шаровой мельнице иди дисперсионной мельнице для получения суспензии, которую затем высушивают в распылительной сушилке и гранулируют. Гранулированный материал формируют в преформу, прилагая одноосевое давление 200-500 кгс/см2. (Каждая из преформ образцов, полученных таким образом, имеет номинальный диаметр 125 мм и толщину 30 мм). Гранулированные преформы или образцы подвергают прогреву в течение пяти часов при температуре 600oC для удаления связующего.

Затем проводят процесс спекания вышеописанных образцов с условиями, показанными на схеме 1 обжига на фиг.1 в два этапа обжига или спекания. Когда температурой обжига или спекания управляют по схеме, графически представленной на фиг. 2. После полировки и очистки к полученным элементам крепились алюминиевые электроды для измерения напряжения варистора (V1мА/mm). Результаты измерений показаны на фиг. 4. На фиг. 4 все результаты измерений являются средними для всех образцов с добавками различных редкоземельных элементов.

Сравнение образцов NN 17-22 показывает, что напряжение варистора повышается с увеличением присадок редкоземельных элементов, как видно из фиг. 5. Образец N 17, не содержащий редкоземельных элементов, соответствует обычному, ранее известному резистивному элементу. Образец N 18 с добавкой 0,001 мол. % резкоземельного элемента четко показывает, что напряжение варистора возросло, но этот прирост пренебрежимо мал. В то же время в образцах NN 19 - 22 средние величины напряжения варистора превышают 350 В/мм, показывая улучшение на 50-100% по сравнению с обычным резистивным элементом. С другой стороны, в образце N 22 напряжение варистора определенно принимает высокое значение. Однако отношение плоскостности характеристической кривой V - I на участке малых токов ухудшается более, чем на 10% по сравнению с образцом N 17. Таким образом, можно заключить, что образец N 22 следует исключить из практического применения из-за вероятного недопустимо высокого тока утечки. По указанным выше причинам оптимальная величина присадки редкоземельного элемента должна находиться в пределах 0,01 - 3 мол.% по R2O3.

Далее, сравнение образцов NN 23 - 27 показывает, что отношение плоскостности характеристической кривой V - 1 уменьшается на участке малых токов с уменьшением количества алюминия (Al) и увеличивается на участке больших токов характеристической кривой V - 1 пропорционально количеству алюминия. Однако при сравнении с образцом N 17, отношение плоскостности характеристической кривой V - 1 на участке больших токов ухудшается более, чем на 10% в образце N 23, а в образце N 27 ухудшается более, чем на 10% на участке малых токов. По указанным выше причинам оптимальное количество алюминия должно выбираться в пределах от 0,0005 до 0,005 мол.% по Al2O3.

Как следует из вышесказанного, в соответствии с настоящим изобретением, реализованным в первом и втором иллюстративных вариантах, можно получить электрический резистивный элемент с нелинейной характеристикой напряжения с напряжением варистора, увеличенным на 50 - 100% по сравнению с обычными резистивными элементами, сохранив текущее отношение плоскостности нелинейной характеристики напряжения, эквивалентное обычному резистивному элементу на всех участках токов, что достигается посредством композици резистивного материала, в которую входят оксид цинка как основной компонент, а также оксид висмута, оксид хрома, оксид никеля, оксид кобальта, оксид марганца, оксид кремния и оксид бора и присадки по меньшей мере одного из редкоземельных элементов, включая иттрий (Y), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Eb), тулий (Tm), иттербий (Yb) и лютеций (Lu). Каждый в количестве 0,001 - 3,0 мол.% по R2O3, где R в целом представляет редкоземельные элементы, а также содержащий алюминий (Al) в диапазоне 0,0005 - 0,005 мол.% по Al2O3.

Примерный вариант 3.

Исходную композицию или смесь готовят так, что содержание оксида висмута, оксида хрома, оксида никеля, оксида кобальта, оксида марганца и оксида кремния составляет 0,5 мол.% каждого, а оксида сурьмы - 1,2 мол.%, тогда как содержание алюминия составляет 0,002 мол.%, а содержание оксида бора - 0,04 мол. %. К исходной композиции добавляли редкоземельные элементы, т.е. иттрий (Y), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Eb), тулий (Tm), иттербий (Yb) и лютеций (Lu) (совместно представленные обозначением "R") в количестве 0,1 мол.% по оксидам (R2O3) редкоземельных элементов, соответственно. Остальное - оксид цинка ZnO.

Каждый из приготовленных таким образом исходных материалов смешивают с водным раствором поливинилового спирта, служащего связующим и с водным раствором, например, борной или подобной кислоты, приготовляемой путем растворения следов оксида бора в воде, перемалывают в шаровой мельнице или дисперсионной мельнице для получения суспензии, которую затем высушивают в распылительной сушилке и гранулируют. Гранулированный материал формируют в преформу, прилагая одноосевое давление 200 - 500 кгс/см2. (Каждая из преформ образцов, полученных таким образом, имеет номинальный диаметр 125 мм и толщину 30 мм). Гранулированные преформы или образцы подвергают прогреву в течение пяти часов при температуре 600oC для удаления связующего.

Второй этап обжига проводят по схеме 1 на фиг. 1 в два этапа спекания или обжига, где температурой обжига управляют в соответствии со схемой, графически представленной на фиг. 2. После полировки и очистки полученных элементов, к ним крепят алюминиевые электроды для измерения напряжения варистора (V1mA/мм) и отношение плоскостности характеристики V - I. Результаты измерений представлены на фиг. 6, где все величины представляют средние величины по всем образцам с добавками различных редкоземельных элементов.

Как видно из фиг. 6, когда скорость повышения температуры на первом этапе обжига в атмосфере воздуха превышает 100oC/ч, и при изготовлении резистивных элементов с вышеуказанными размерами, реакция спекания внутри преформы проходит с запаздыванием по сравнению с реакцией спекания рядом с наружной поверхностью преформы. Следовательно, в большинстве полученных резистивных элементах образуются трещины. Поэтому скорость повышения температуры на первом этапе обжига должна быть как можно более низкой, чтобы обеспечить равномерность протекания реакции спекания во всем объеме резистивного элемента.

Кроме того, сравнение образцов NN 28, 30 и 31 показывает, что хотя скорость снижения температуры на первом этапе обжига, проводимого в атмосфере воздуха более или менее влияет на улучшение отношения плоскостности на участке больших токов характеристической кривой V - I, эта скорость снижения температуры не является фактором, существенно влияющим на V - I характеристику резистивного элемента. Соответственно, обсуждаемая здесь скорость снижения температуры должна быть как можно более высокой, насколько позволяют производственные условия, учитывая обжиг на втором этапе.

Помимо этого, сравнение образцов NN 28, 32 и 33 показывает, что не наблюдается какого-либо заметного изменения отношения плоскостности характеристической кривой V - I на втором этапе обжига при скорости подъема температуры в 50 - 200oC/ч в окислительной атмосфере (например, при парциальном давлении кислорода в 100% по объему для данного примера). Скорость повышения температуры более 500oC/ч влечет растрескивание изготовленного резистивного элемента. Таким образом, имея в виду эффективность производства, а также его экономичность, скорость повышения температуры следует предпочтительно выбирать менее 500oC/ч и, более предпочтительно, 50 - 200oC/ч, поскольку первый этап обжига завершен.

Далее, сравнение образцов NN 28, 38 и 39 показывает, что когда максимальная температура на втором этапе обжига превышает максимальную температуру первого этапа обжига, можно существенно улучшить отношение плоскостности характеристической кривой V - I на участке малых токов. Однако, в этом случае увеличивается пористость, что влечет за собой проблему ухудшения способности к поглощению влаги. С другой стороны, если максимальная температура на втором этапе обжига ниже, чем максимальная температура (1300oC) на первом этапе на 300oC или более, отношение плоскостности характеристической кривой V - I ухудшается, что сводит на нет требуемый эффект второго этапа обжига. Соответственно, максимальная температура на втором этапе обжига должна быть равна максимальной температуре первого этапа обжига либо быть ниже ее не более, чем на 300oC.

Кроме того, сравнение образцов 28, 34 и 40 показывает, что скорость снижения температуры с максимальной величины до точки изменения скорости снижения температуры (или переходной точки) на втором этапе обжига оказывает тем большее влияние на уменьшение отношения плоскостности характеристической кривой V - I на участке больших токов, чем выше скорость снижения температуры. Однако, если скорость снижения температуры превышает 200oC/ч, отношение плоскостности характеристической кривой V - I ухудшается на участке малых токов. В таких обстоятельствах скорость снижения температуры до точки изменения скорости снижения температуры должна составлять 50 - 200oC/ч и, более предпочтительно, 50 - 100oC/ч.

Точка изменения скорости снижения температуры на втором этапе обжига играет очень важную роль в осуществлении настоящего изобретения. Более конкретно, для целей снижения кислородного дефекта зерен оксида цинка и введения избытка кислорода на границы между зернами оксида цинка в процессе снижения температуры, скорость снижения температуры снижают в районе температуры кристаллизации оксида висмута, который является хорошим проводником ионов кислорода. Сравнение образцов NN 28, 35 и 42 между собой показывает, что когда точка, в которой на втором этапе обжига изменяется скорость снижения температуры, устанавливается ниже, отношение плоскостности характеристической кривой V - I на участке малых токов ухудшается, что сводит на нет эффект двухступенчатого процесса обжига. С другой стороны, даже если точку изменения скорости снижения температуры установить высоко, любые изменения едва заметны. Поскольку отношение плоскостности характеристической кривой V - I на участке малых токов нельзя улучшить, если скорость снижения температуры после вышеуказанной точки перехода не будет меньше, чем до этой точки, эту точку изменения скорости снижения температуры следует предпочтительно задавать на как можно более низкой температуре в том диапазоне, в котором можно реализовать искомый эффект с учетом эффективности производства или производительности. Более конкретно, точку изменения скорости снижения температуры на втором этапе обжига следует устанавливать в диапазоне от 450 до 900oC и, более предпочтительно, в диапазоне от 500 до 800oC, хотя она и зависит от состава исходного материала, а также от условий процесса спекания. Поэтому задание точки изменения скорости снижения температуры следует осуществлять с помощью соответствующих приборов, например, ТМА (термомеханический анализатор) или ему подобного с учетом того факта, что температура кристаллизации оксида висмута грубо или тонко зависит от состава.

Поэтому следует отметить, что как видно из сравнения образцов NN 28, 36 и 43, отношение плоскостности характеристической кривой V - I уменьшается по мере понижения точки изменения скорости снижения температуры на втором этапе обжига. При скорости снижения температуры в 100oC/ч V - I характеристика изготовленного резистивного элемента ухудшается. Соответственно, скорость снижения температуры после точки изменения этой скорости должна предпочтительно составлять максимум 50oC/ч и, более предпочтительно, 30oC/ч или менее.

Как следует из вышеизложенного, согласно настоящему изобретению, реализованному по третьему примеру, если состав резистивного материала содержит в качестве основного элемента оксид цинка с добавками оксида висмута, оксида хрома, оксида никеля, оксида кобальта, оксида марганца, оксида кремния и оксида бора, а также содержит редкоземельные элементы, включая иттрий (Y), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Er), тулий (Tm), иттербий (Yb) и лютеций (Lu), совместно представленные обозначением "R", каждый в количестве 0,001 - 3,0 мол.% по R2O3 и содержащий алюминий (Al) в количестве 0,0005 - 0,005 мол.% по Al2O3, напряжение варистора резистивного элемента при изготовлении можно повысить на 50 - 100% и более. Кроме того, посредством двухступенчатого процесса спекания, где обжиг или спекание на первом этапе проводят в атмосфере воздуха, а на втором - в окислительной атмосфере, спеченный материал подвергается реакции спекания до требуемой степени в атмосфере воздуха на первом этапе обжига и постепенно охлаждается в процессе снижения температуры, после чего подвергается процессу обжига в окислительной атмосфере на втором этапе обжига, в результате чего достаточное количество кислорода подается на границы между зернами оксида цинка. Таким образом можно получить резистивный элемент с нелинейной характеристикой напряжения с прекрасным отношением плоскостности характеристики V-I.

Примерный вариант 4.

Исходную композицию или смесь готовят так, что содержание оксида висмута, оксида хрома, оксида никеля, оксида кобальта, оксида марганца и оксида кремния составляет 0,5 мол.% каждого, а оксида сурьмы - 1,2 мол.%, тогда как содержание оксида бора составляет 0,04 мол.%. К указанной выше исходной композиции добавляют оксид алюминия и редкоземельные элементы, т.е. иттрий (Y), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Er), тулий (Tm), иттербий (Yb) и лютеций (Lu), совместно представленные обозначением "R", в количествах, показанных на фиг. 7 по Al2O3 и R2O3 соответственно. Остальное - оксид цинка (ZnO).

Каждый из приготовленных таким образом материалов смешивают с водным раствором поливинилового спирта, выступающим в роли связующего, и водным раствором, например, борной или подобной кислоты, получаемой растворением в воде следов оксида бора, используют дисперсионную мельницу для приготовления взвеси, которую затем высушивают с помощью распылительной сушилки, и затем гранулируют. Гранулированный материал формируют в преформы, прилагая одноосевое давление 200 - 500 кгс/см2. (Каждая из полученных таким образом преформ имеет номинальный диаметр (Ф) 125 мм и толщину 30 мм). Гранулированные преформы или образцы подвергают предварительному нагреву в течение пяти часов при температуре 600oC для удаления связующего.

Первый этап обжига (при 1150oC х 5 ч) двухступенчатого процесса спекания проводят в соответствии со схемой спекания или обжига N 1, показанной на фиг. 1 (т.е. в атмосфере воздуха при Va = 30oC/ч и Vb=50oC/ч). Концентрации кислорода в окислительной атмосфере, применяемой на втором этапе обжига, показаны на фиг. 7.

После полировки и очистки полученных элементов к ним крепят алюминиевые электроды для измерения электрических характеристик, результаты которого показаны на фиг. 7. На фиг. 7 величины отношения плоскостности, пронумерованные в таблице, представляют отношение плоскостности (V10КА/V10мкА) по всему участку, включая участок малых токов и участок больших токов, при этом все величины измерений представляют среднюю величину для всех образцов с добавками оксидов одиннадцати различных редкоземельных элементов. Эти результаты описаны ниже.

Как видно из сравнения образов NN 44 по 58, отношение плоскостности, сравнимое с получаемым в процессе обжига в окислительной атмосфере, содержащей кислород в концентрации 100%, можно получить с концентрацией кислорода в 80%. С другой стороны, если концентрация кислорода составляет 60% или менее, отношение плоскостности ухудшается во всех образцах. Таким образом, для подачи достаточного количества кислорода на участки между границами зерен оксида цинка путем применения окислительной атмосферы на втором этапе обжига, желательно создать концентрацию кислорода по меньшей мере 80%. В этом случае можно получить прекрасное отношение плоскостности.

Как следует из вышеизложенного, согласно настоящему изобретению, реализованному по четвертому примеру, можно получить резистивный элемент с нелинейной характеристикой напряжения, обеспечивающий большое напряжение варистора с малым отношением плоскостности на всем участке токов от участка больших токов до участка малых токов, создав концентрацию кислорода в окислительной атмосфере 80% или более на втором этапе обжига.

Примерный вариант 4.

Исходную композицию или смесь готовят так, что содержание оксида висмута, оксида хрома, оксида никеля, оксида кобальта, оксида марганца и оксида кремния составляет 0,5 мол.% каждого, а оксида сурьмы - 1,2 мол.%, тогда как содержание оксида бора составляет 0,04 мол.%. К указанной выше исходной композиции добавляют редкоземельные элементы, т.е. иттрий (Y), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Er), тулий (Tm), иттербий (Yb) и лютеций (Lu), совместно представленные обозначением "R", по 0,5 мол.% по R2O3 соответственно. Остальное - оксид цинка (ZnO).

Каждый из приготовленных таким образом материалов смешивают с водным раствором поливинилового спирта, выступающим в роли связующего, и водным раствором, например, борной или подобной кислоты, получаемой растворением в воде следов оксида бора, используют дисперсионную мельницу для приготовления взвеси, которую затем высушивают с помощью распылительной сушилки, и затем гранулируют. Гранулированный материал формируют в преформы, прилагая одноосевое давление 200 - 500 кгс/см2. (Каждая из полученных таким образом преформ имеет номинальный диаметр (Ф) 125 мм и толщину 30 мм). Гранулированные преформы или образцы подвергают предварительному нагреву в течение пяти часов при температуре 600oC для удаления связующего.

Первый этап обжига (при 1150oC х 5 ч) двухступенчатого процесса спекания проводят в соответствии со схемой спекания или обжига N 1, показанной на фиг. 1. Затем выполняют второй этап обжига по схеме 1, показанной на фиг. 8.

После полировки и очистки полученных элементов, к ним крепят алюминиевые электроды для измерения электрических характеристик, результаты которого показаны на фиг. 7. Эти результаты описаны ниже.

Как показывает сравнение образцов NN 59 - 73, отношение плоскостности резистивного элемента уменьшается по мере уменьшения концентрации кислорода во время периода снижения температуры с максимальной температуры (Ta) до точки (Tb) изменения скорости снижения температуры на втором этапе обжига. По существу ту же тенденцию можно наблюдать, когда концентрацию кислорода в атмосфере снижают со 100% до 80% и затем до 30% в течение всего второго этапа обжига. Это явление можно объяснить тем, что когда резистивный материал или композиция помещается в атмосферу, не имеющую избытка кислорода во время высокотемпературной фазы процесса обжига или спекания, в зернах кристаллов оксида цинка, являющегося основным компонентом резистивного элемента, возникает множество кислородных дефектов, снижая и без того низкое сопротивление самих зерен оксида цинка. Соответственно концентрацию кислорода в атмосфере, применяемую на втором этапе обжига при снижении температуры с максимальной до точки изменения скорости снижения температуры, следует поддерживать на как можно более низком уровне. В практических вариантах, с точки зрения работоспособности (управляемости) предпочтительно создавать концентрацию кислорода, эквивалентную окружающему воздуху (20%) или менее.

Как следует из вышеизложенного, согласно пятому примеру реализации настоящего изобретения, задавая концентрацию кислорода на втором этапе обжига во время снижения температуры с максимальной до точки изменения скорости снижения температуры на уровне 30% или менее, можно получить резистивный элемент с нелинейной характеристикой напряжения, обладающий большим напряжением варистора с сохранением малого отношения плоскости во всем диапазоне токов от участка больших токов до участка малых токов, поскольку в регионе, содержащем оксид цинка, являющегося основным компонентом, возникает множество кислородных дефектов, снижая тем самым сопротивление самого оксида цинка.

Возможны различные модификации настоящего изобретения в свете вышеизложенных способов. Таким образом, следует понимать, что в рамках прилагаемой формулы настоящее изобретение может реализовываться способами, отличными от описанных выше.

Изобретение относится к области электротехники и может быть использовано при производстве резистивных элементов. Согласно изобретению композиция для электротехнического материала содержит в качестве первичного компонента оксид цинка. Композиция далее содержит по меньшей мере один из редкоземельных элементов в количестве 0,01 - 3,0 мол.% по оксиду формулы R2O3, где R представляет редкоземельный элемент, и алюминий в количестве 0,0005 - 0,005 мол. % по оксиду формулы Al2O3. Композиция пригодна для изготовления резистивных элементов, чье напряжение варистора можно увеличить во всем диапазоне токов без заметного ухудшения отношения плоскостности характеристики "напряжение относительно тока". 3 с. и 5 з.п. ф-лы, 1 табл.,11 ил.

| LESZE HOZER, Semiconductor ceramics grain boundary effects, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| J | |||

| Appl | |||

| Phys., 50(4), April 1979, с | |||

| Приспособление для затягивания кип проволокой | 1925 |

|

SU2799A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-10-10—Публикация

1996-09-06—Подача