Изобретение относится к энергетическому машиностроению, в частности к электродвигателям и генераторам, и может быть использовано при изготовлении элементов возбуждения электромагнитного поля, в частности обмоток возбуждения.

Обычные бесколлекторные двигатели и генераторы электрического тока имеют наружный статор, охватывающий внутренний ротор, причем ротор устанавливают с возможностью вращения внутри статора.

У большинства электродвигателей статор содержит определенное количество зубцов, равномерно разнесенных и радиально ориентированных вдоль внутренней периферии, которым соответствует такое же количество пазов. Электрические обмотки укладывают в пазы между зубцами от одного конца статора до другого конца, а также вокруг зубцов на противоположных концах статора. Таким образом обмотки оказываются жестко ориентированы относительно ротора, что позволяет возбудить в них ориентированное магнитное поле, вращающее ротор. Укладка электрических обмоток в пазы статора представляет собой тяжелый и длительный процесс, причем плохо механизируемый.

Наличие зубцов, определяющих количество пазов, нарушает непрерывность магнитопровода, что снижает КПД электрического двигателя или генератора.

Известные конструкции обмоток, не требующих зубцов и пазов, монтируются на специальных каркасах или имеют сложную геометрическую форму. В любом случае они дороги и сложны в производстве.

В частности, известен способ изготовления беспазовой обмотки (US, патент СССР 3831267, кл. H 02 K 15/06, 1974), включающий намотку изолированного проводника вокруг оси. Получаемая обмотка сложна в производстве и ненадежна в производстве.

Техническая задача, решаемая посредством изобретения, состоит в разработке способа изготовления беспазовой обмотки, надежной в эксплуатации и недорогой в производстве.

Технический результат, получаемый в результате реализации способа, состоит в повышении надежности и экономичности электрических двигателей и генераторов.

Для обеспечения указанного технического результата изолированный проводник наматывают вокруг оси, причем намотку проводят с получением обмотки, имеющей первое и второе множества витков, полученную обмотку сплющивают для получения плоской двухслойной ленты, имеющей два аксиальных конца, при этом периферийная часть первого множества витков перекрывает противоположную периферийную часть второго множества витков. Предпочтительно изолированный проводник наматывают вокруг оправки таким образом, чтобы направление витков первого множества было противоположно направлению витков второго множества, при этом концы сплющенной ленты соединяют. Желательно перед снятием обмотки с оправки закрепить витки. Это обычно делают путем приклеивания липкой ленты на наружную сторону обмотки перпендикулярно направлению намотки. Перед сплющиванием внутри обмотки желательно разместить непроводящий материал преимущественно в виде планки, выполненной из усиленного полимера. После снятия с оправки предпочтительно обмотку вводят в магнитопровод, причем в обмотку вводят гильзу, размер которой соответствует размеру ротора. При этом желательно расширить обмотку в радиальном направлении. Расширение обычно проводят введением разжимной оправки. Преимущественно после введения гильзы в обмотку термически отверждают. Одновременно могут быть намотано два и более изолированных проводника с интервалами, разнесенными по оси, причем в первом направлении намотку ведут с образованием группы, содержащей не менее двух смежных секций, причем изолированные проводники сдвигают в осевом направлении относительно секций обмотки на расстояние равное n - 1 раз аксиальной ширины секций обмотки (где n - число наматываемых проводников), одновременно наматывают вторую группу смежных секций, наматывая проводники в противоположном направлении, при этом вторую группу секций выполняют смежно первой группе, сплющивают смежные группы в плоскую двухслойную ленту, аксиальные концы которой соединяют. Обычно намотку ведут в этом случае на общую оправку, имеющую в этом случае форму многогранника, в частности шестигранника. Обычно до сплющивания наматывают более двух смежных групп, а отдельные витки закрепляют относительно друг друга. Преимущественно сплющивание осуществляют таким образом, чтобы периферийная часть каждой секции обмотки, намотанной в первом направлении, перекрывала соответствующую диаметрально противоположную периферийную часть другой секции обмотки намотанной во втором направлении, при этом передняя периферийная часть секции обмотки первого конца и задняя периферийная часть секции обмотки второго конца представляют собой части однослойной ленты аксиальных концов плоской двухслойной ленты. При этом обычно происходит перекрытие периферийных частей. При намотке двух изолированных проводников с образованием противоположно намотанных секций полученные секции могут быть перекомпанованы посредством радиального уплотнения в плоскую двухслойную ленту. Естественно, что при практической реализации способа могут быть различные комбинации вышеперечисленных приемов изготовления.

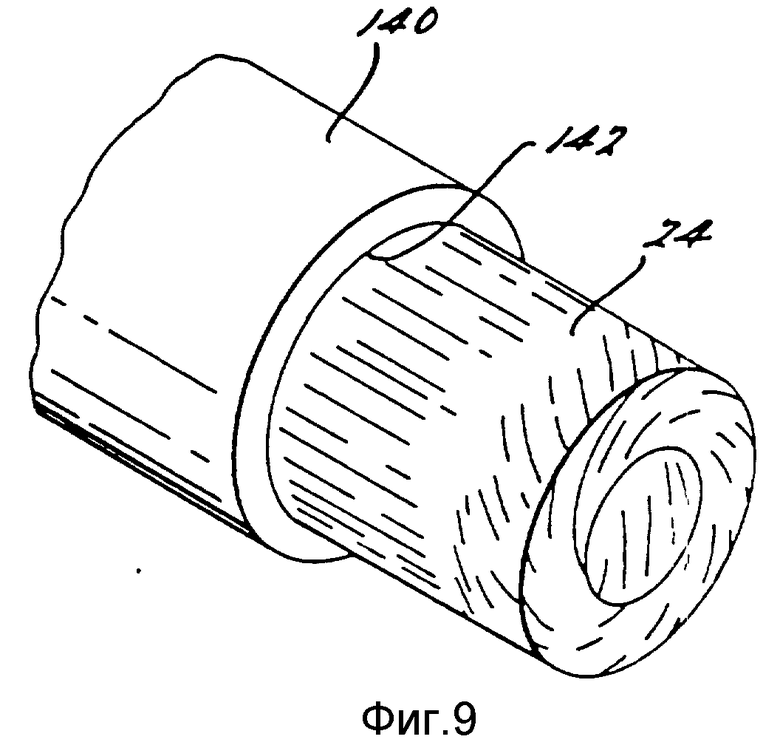

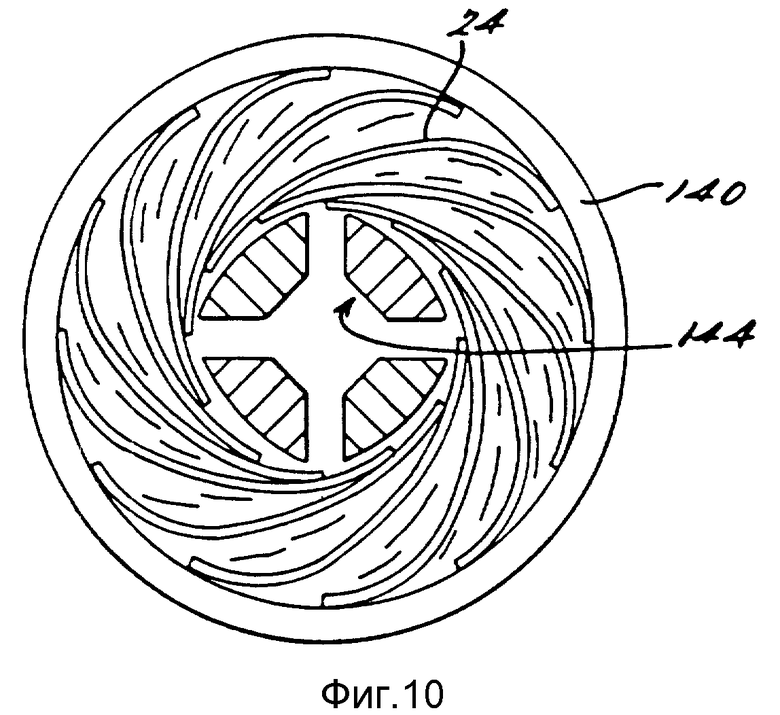

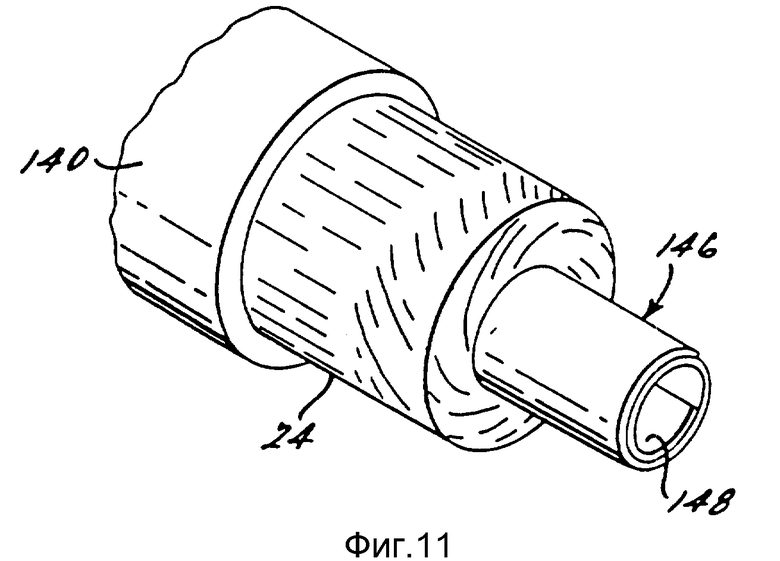

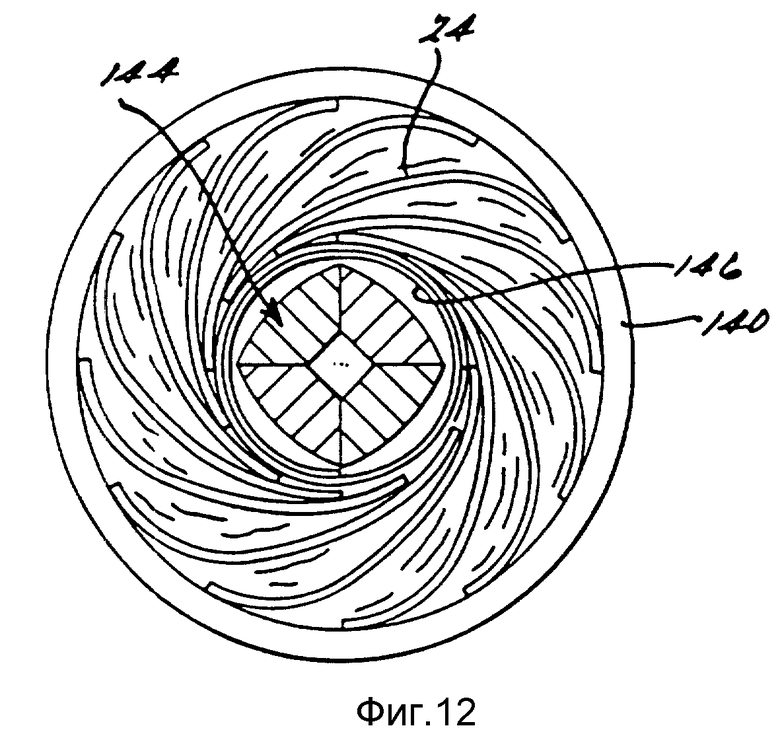

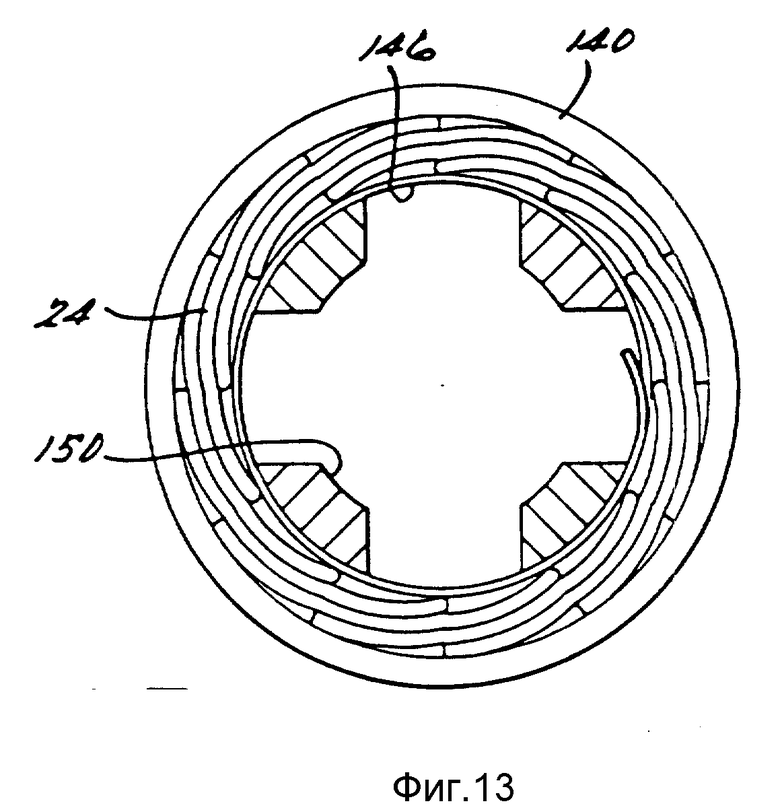

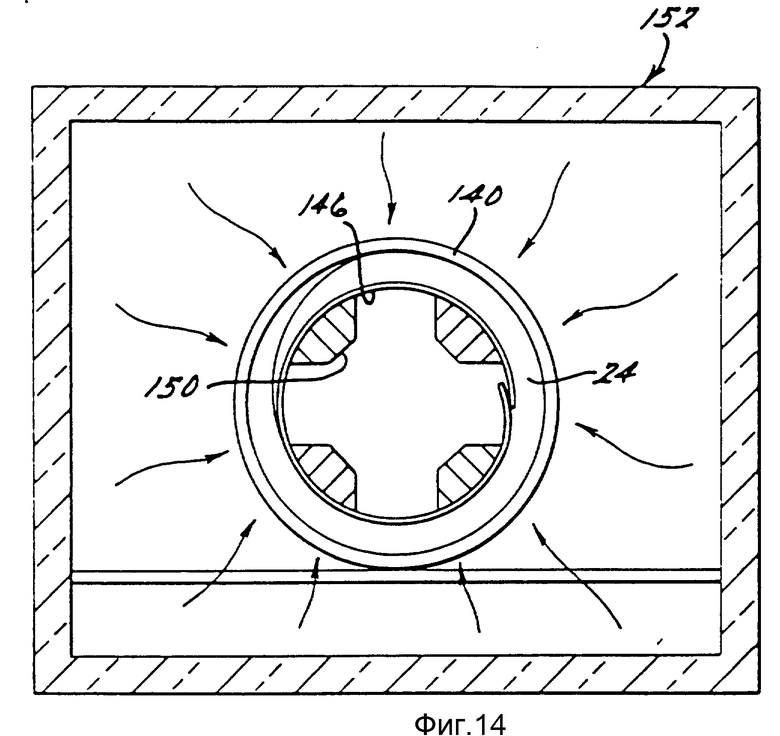

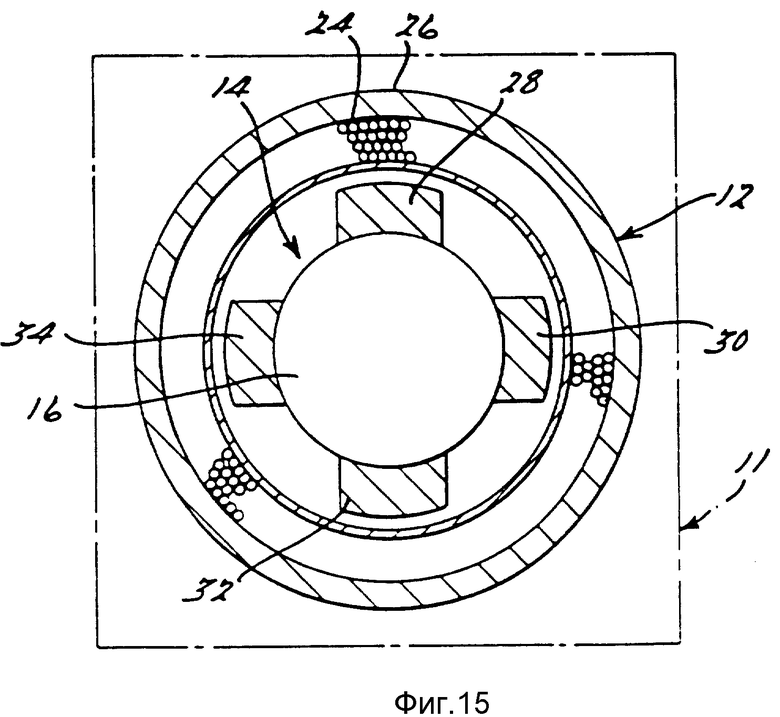

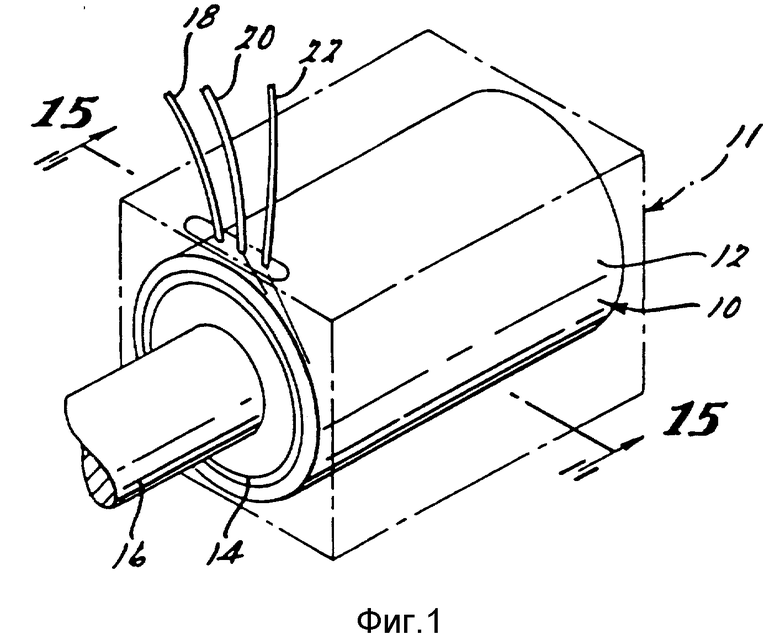

На фиг.1 приведен общий вид конструкции электродвигателя; на фиг.2 - вид трех проводников, намотанных на оправку; на фиг.3 - изометрическая проекция схемы, иллюстрирующей начальные стадии операции намотки; на фиг. 3а - вид сбоку с частичным вырезом, показывающим секции обмотки на оправке, у которых витки закреплены липкой лентой; на фиг. 4 - секции обмотки после удаления оправки и введения гильзы; на фиг.5 - с торца секции обмотки с гильзой; на фиг. 6 - вид в плане по фиг.4; на фиг. 7 - вид с торца после операции сплющивания; на фиг. 8 - обмотка после соединения концов двухслойной ленты; на фиг. 9 - операция введения обмотки в магнитопровод; на фиг. 10 - то же, вид с торца; на фиг. 11 - введение внутреннего цилиндра в обмотку после ее уплотнения; на фиг.12 - вид с торца при введении разнимающей оправки; на фиг. 13 - вид с торца после удаления разжимающей оправки; на фиг.14 - нагрев устройства, приведенного на фиг. 13 и на фиг. 15 - разрез двигателя по линии 15 - 15, согласно фиг.1.

На фиг. 1 показан электродвигатель 10, содержащий статор 12 в сборе и ротор 14, установленный с возможностью вращения в статоре 12. Электродвигатель 10 может быть установлен в корпусе инструмента 11 с механическим приводом, т.е. выполнять функции генератора электрической энергии.

Ротор 14 соединен с валом 16, служащего для выведения механической энергии, полученной в двигателе 10. Провода 18, 20 и 22 использованы для подключения статора 12 в двигателе по схеме, приведенной ниже. На фиг.15 приведен упрощенный разрез статора 12, ротора 14 и вала 16 электродвигателя 10, содержащего обмотку возбуждения 24, заполняющую периферийную часть статора 12. Обмотка 24 имеет цилиндрическую форму и практически полностью заполнена проводниками.

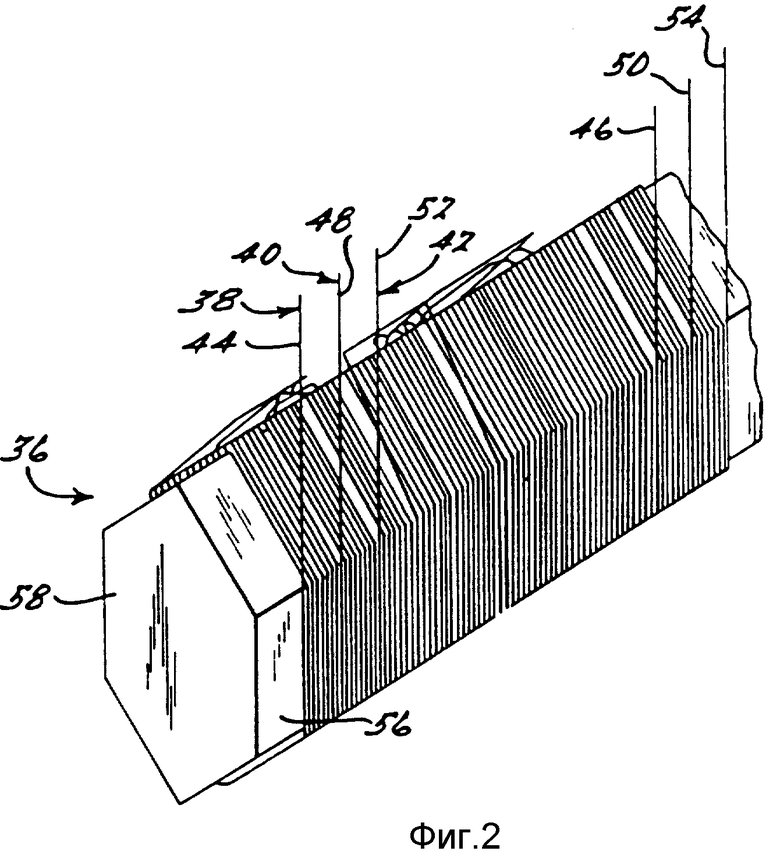

Как показано на фиг. 2, изолированные проводники 38, 40 и 42 наматывают вокруг оправки 58, предпочтительно имеющую шестигранную поверхность 56 и имеющую симметричную форму относительно оси 60. Изолированные проводники 38, 40 и 42 соответственно имеют концы 44 и 46, 48 и 50, 52 и 54.

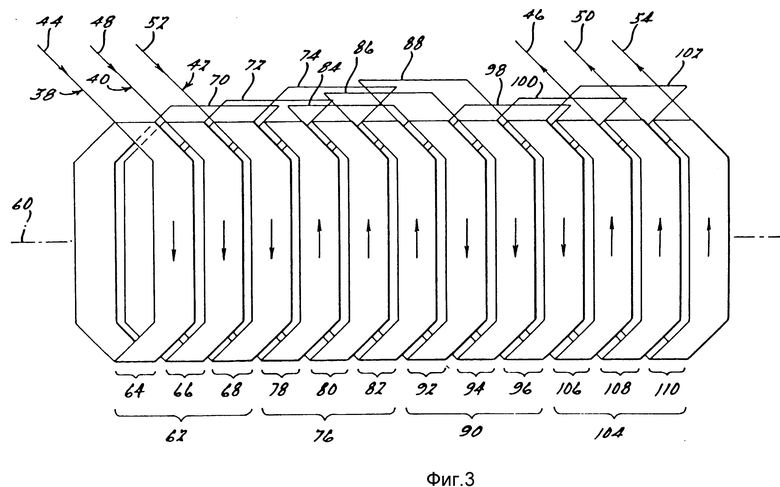

Как показано на фиг.3, изолированные проводники 38, 40 и 42 одновременно наматывают вокруг первой концевой части оправки 58 в первом направлении, указанном стрелками, острие которых направлено вниз, с образованием первой секции обмотки 64, второй секции обмотки 66 и третьей секции обмотки 58. Каждая секция обмотки содержит от 8 до 12 витков соответствующих изолированных проводников 38, 40 и 42, намотанных вокруг оправки 58. Секции обмотки 64, 66 и 68 образуют конфигурацию, которая в дальнейшем будет именоваться первой группой секции обмотки 62.

После образования первой группы секций обмотки 62 изолированные проводники 38, 40 и 42 сдвигают в осевом направлении относительно оси 60 оправки 58 на расстояние, равное удвоенной ширине одной из секций обмотки 64, 66 или 68. На фиг.3 эти сдвиги обозначены как 70, 72 и 74. Первый сдвиг 70 первого изолированного проводника 38 перемещает изолированный проводник 38 вплотную к последнему витку третьей секции обмотки 68. Первый осевой сдвиг 72 второго изолированного проводника 40 аналогично смещен на расстояние, равное ширине одной секции обмотки от места, где оканчивается первый сдвиг 70, а первый сдвиг 74 третьего проводника 42 осуществляют аналогично на ширину дополнительной секции обмотки от места, где оканчивается сдвиг 72. Таким образом, изолированные проводники 38, 40 и 42 перемещены в положение для намотки второй группы секций обмотки.

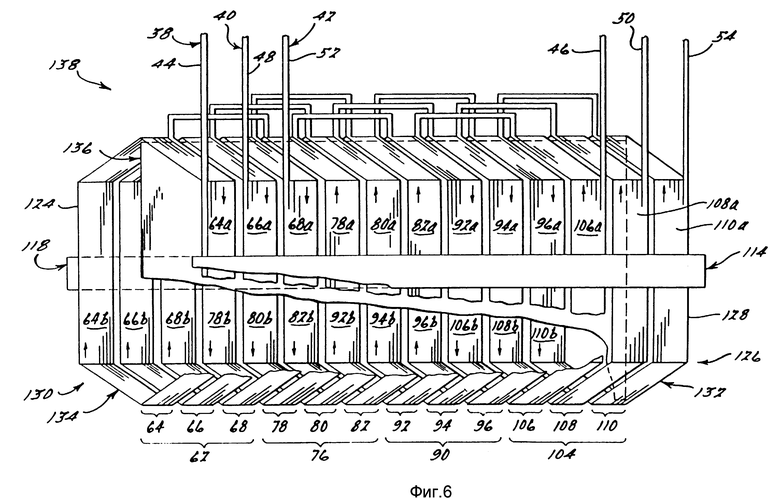

Вторую группу секций обмотки 76 наматывают во втором направлении намотки, ориентированном противоположно относительно направления намотки первой группы секций обмотки 62, т.е. против часовой стрелки. Число витков изолированных проводников 38, 40 и 42 в во второй группе секций 76 равно числу витков в первой группе секций 62. В результате первый проводник 38 образует пятую секцию обмотки 80, а третий изолированный проводник 42 образует шестую секцию обмотки 82. После намотки секций обмотки 78, 80 и 82 изолированные проводники 38, 40 и 42 сдвигают в осевом направлении во второй раз на расстояние, равное удвоенной ширине секций обмотки для обеспечения возможности намотки третьей группы секций обмотки 90. Первый изолированный проводник 38 подвергают второй регулировке 84 в осевом направлении, второй изолированный проводник 40 - второй регулировке 86, а третий изолированный проводник 42 - второй регулировке 88. При намотке третьей группы секций обмотки 90 изолированные проводники 38, 40 и 42 наматывают в направлении, в котором наматывали первую группу секций обмотки 62 (см. фиг.3). Число витков в группах секций совпадает с первой и второй группами. В результате, первый изолированный проводник 38 образует седьмую секцию обмотки 92, второй проводник 40 - восьмую секцию 94, а третий проводник 42 - девятую секцию 96.

В этом положении изолированные проводники 38, 40 и 42 снова одновременно сдвигают в осевом направлении на расстояние, равное удвоенной ширине секций обмотки (соответственно позиции 98, 100 и 102). После указанного перемещения наматывают четвертую группу секций обмотки 104 в том же направлении, в котором наматывали вторую группу секций 76, при этом первый проводник 38 образует десятую секцию 106, второй проводник 40 - одиннадцатую секцию 108, а третий проводник 42 - секцию 110. После намотки четвертой группы секций обмотки 104 вторые концы 46, 50 и 54 проводников выводят из образованной обмотки для дальнейшего подсоединения после изготовления спирального ленточного сердечника 24.

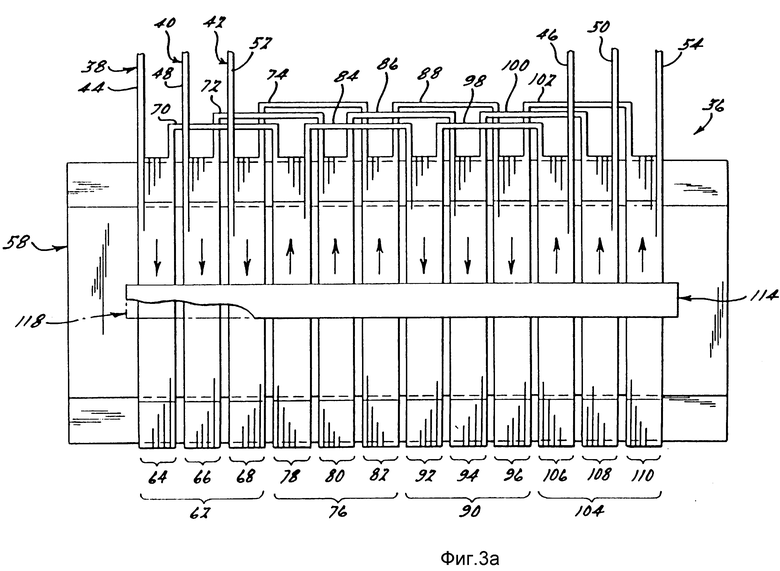

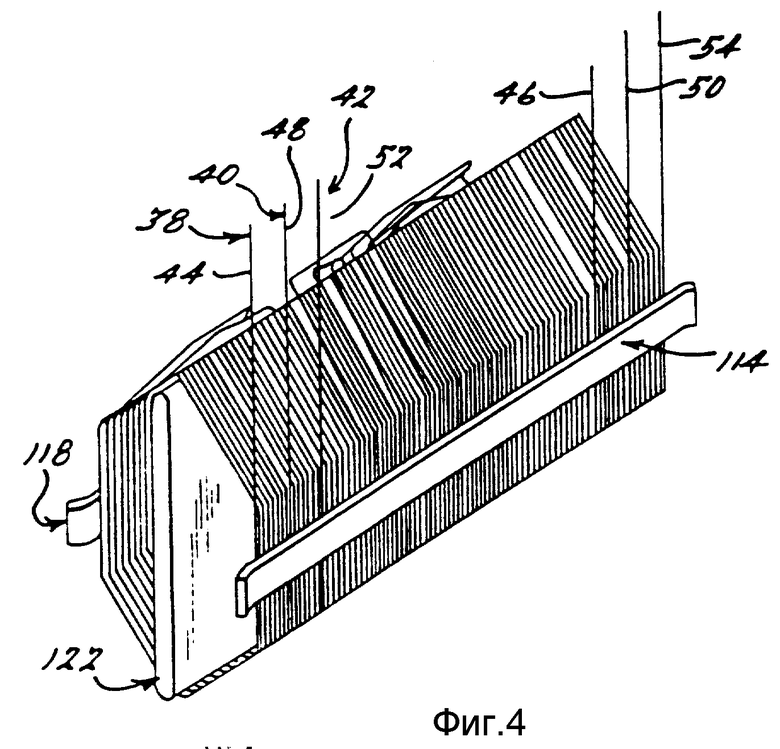

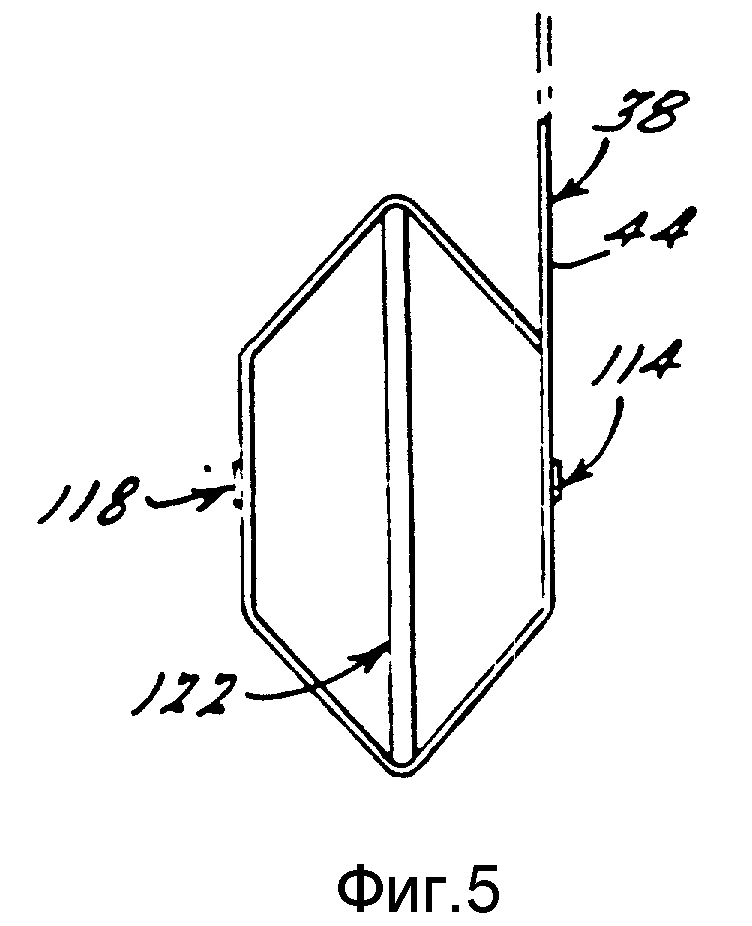

На фиг. 3а, 4 и 5 показано предохранительное средство, прикрепляемое к изготовленной обмотке 36 для сохранения ее формы при снятии с оправки 58. В качестве предохранительного средства используют по меньшей мере две полоски 114 и 118 липкой ленты, которые накладывают в продольном направлении относительно оси оправки 58 на противоположные наружные стороны обмотки 36. После этого обмотку 36 снимают с оправки 58.

Желательно, чтобы после снятия обмотки 36 с оправки 58 внутрь обмотки 36 был вставлен вкладыш 122, выполненный в виде планки из прочного стекловолокна, покрытого эпоксидной смолой, причем ширина вкладыша 122 была несколько меньше расстояния между двумя вершинами шестигранной внутренней периферийной поверхности обмотки.

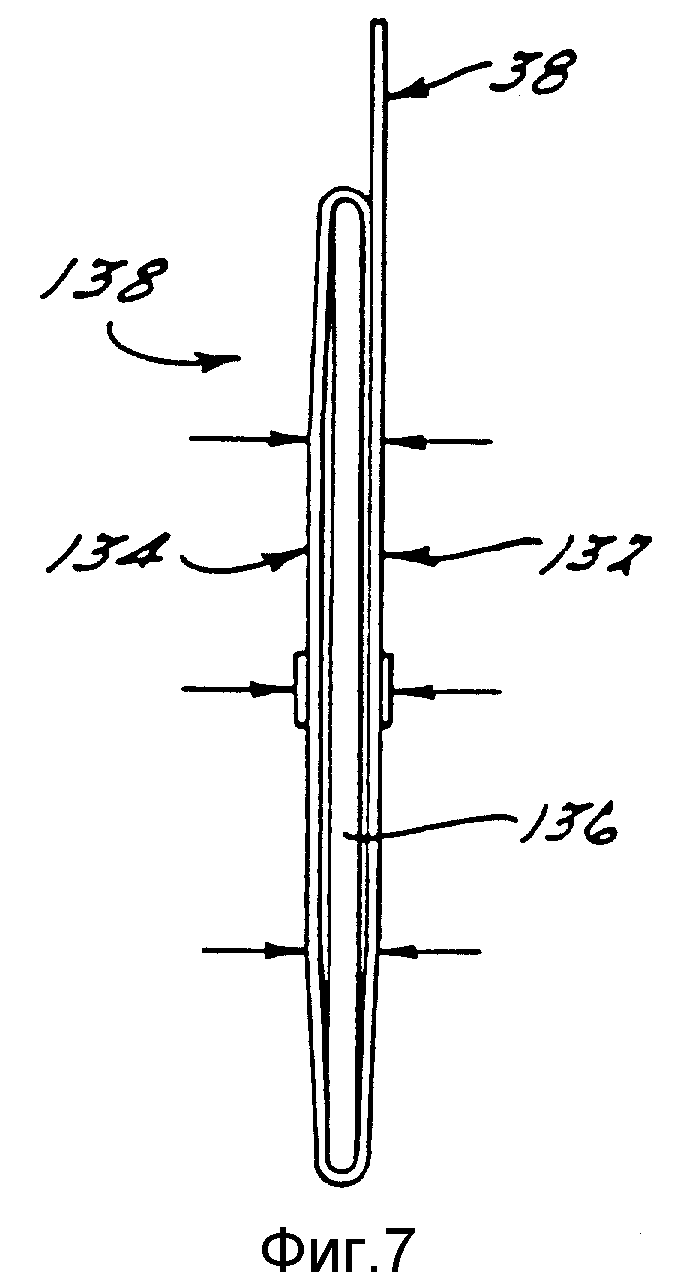

Как показано на фиг. 6 и 7, обмотку 36, усиленную вкладышем 122, расплющивают с получением плоской двухслойной ленты 138, имеющей первый аксиальный конец 124, определяемый первой секцией обмотки 64, и второй аксиальный конец 128, определяемый двенадцатой секцией 110 обмотки. Плоская двухслойная лента 138 содержит первый слой 132 и второй слой 134, который является противоположным первому слою 132. Сердечник 136, образованный вкладышем 122, размещен между слоями 132 и 134.

Как показано на фиг. 6, расплющивание осуществляют таким образом, чтобы первый слой 132 ленты 138 был сдвинут в осевом направлении относительно второго слоя 134 так, чтобы ведущая часть 126 ленты образовалась на втором аксиальном конце 128 ленты 138, а замыкающая часть 130 образовалась на первом аксиальном конце 124 ленты 138. Целесообразно, смещение аксиальных концов выполнять таким образом, чтобы ведущая часть 126 ленты на втором аксиальном конце 128 была бы составлена исключительно из аксиально ведущих периферийных сегментов 106а, 108а и 110а (далее именуемые как "ведущие сегменты") секций обмоток 106, 108 и 110, составляющих группу секций 104, и так, чтобы замыкающая часть 130 на первом аксиальном конце 124 была бы составлена из аксиально замыкающих периферийных сегментов 64в, 66в и 68в (далее именуемых как "замыкающие сегменты") секций обмотки 64, 66 и 68, составляющих первую группу секций обмотки 62.

В результате, ведущие сегменты 64а, 66а и 68а секций обмотки 64, 66 и 68 перемещаются так, что ведущий сегмент 64а первой секции обмотки 64 накроет замыкающий сегмент 78в противоположно намотанной четвертой секции обмотки 78, ведущий сегмент 66а накроет замыкающий сегмент 80в, ведущий сегмент 68а - замыкающий сегмент 82в. Аналогично происходит наложение ведущих сегментов 78а, 80а и 82а на замыкающие сегменты 92в, 94в и 96в; 92а, 94а и 96а на 106в, 108в и 110; 106а, 108а и 110а на 64в, 66в и 68в и т.д.

В других вариантах реализации могут быть намотаны большее или меньшее число изолированных проводников.

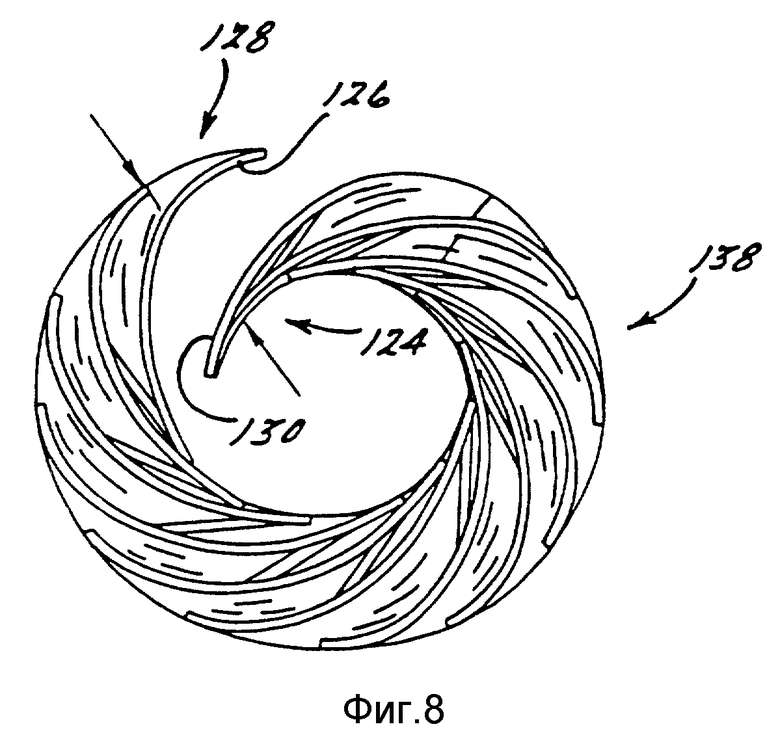

Как показано на фиг. 8, плоскую ленту 138 сворачивают конец к концу с получением возбуждающей обмотки 24, имеющей практически цилиндрическую форму.

Цилиндрическую обмотку возбуждения 24 (фиг.9) вставляют в цилиндрическое пространство, образованное внутренней стенкой 142 предварительно изготовленного магнитопровода 140. Пространство между стенкой 142 и обмоткой 24 заполняют обычно изолятором.

После введения обмотки 24 в магнитопровод 140 в обмотку вводят разжимную оправку 144 (фиг.10). Оправку 144 разжимают и обмотка 24 плотно прилегает к стенке 142. Оправку 144 извлекают из обмотки 24 и в обмотку вводят цилиндр 146, выполненный из стекловолокна, пропитанного эпоксидной смолой. Посредством оправки 144 цилиндр 146 вместе с обмоткой 24 прижимают к стенке 142. Затем весь узел, включая и оправку 144 с раздвинутыми кулачками 150 помещают в нагревательный аппарат 152, в котором происходит отверждение расширенного цилиндра 146 и сердечника 136 обмотки 24. После окончания этой операции статор 12 в сборе готов к монтированию в двигатель 10.

Изобретение может быть реализовано и другими способами.

Изобретение относится к электротехнике, а именно энергетическому машиностроению, касается электродвигателей и генераторов и может быть использовано при изготовлении элементов возбуждения электромагнитного поля, в частности обмоток возбуждения. Задача изобретения состоит в разработке способа изготовления беспазовой обмотки, надежной в эксплуатации и недорогой в производстве. Сущность изобретения заключается в том, что в способе изготовления обмотки возбуждения электродвигателя или генератора, включающем намотку изолированного проводника вокруг оси, согласно изобретению, наматывание проводника проводят с получением обмотки, имеющей первое и второе множества витков, полученную обмотку сплющивают для получения плоской двухслойной ленты, имеющей два аксиальных конца, причем периферийная часть первого множества витков накрывает противоположную периферийную часть второго множества витков. 26 з.п. ф-лы, 15 ил.

| US, патент, 3831267, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-10-10—Публикация

1992-09-11—Подача