Группа технических решений относится к электротехнике и может найти применение при изготовлении бескаркасной катушки индуктивности для высоковольтного высокочастотного трансформатора напряжения. Предлагаемые технические решения могут быть реализованы, например, в конструкциях моноблочных устройств рентгенодиагностических аппаратов с выходной мощностью до 30 кВт.

Как известно, конструкция катушки зависит от особенностей устройства, в котором она работает. Для моноблочных устройств рентгенодиагностических аппаратов важны требования обеспечения минимальных габаритно-массовых характеристик входящих узлов, в том числе трансформатора. Минимизация указанных характеристик позволяет снизить материалоемкость и стоимость устройства; одновременно должна быть обеспечена высокая электрическая прочность промежутков и, соответственно, надежность.

Трансформатор повышает высокочастотное низковольтное напряжение питающей сети в высоковольтное, которое поступает далее на высоковольтный выпрямитель, питающий рентгеновскую трубку. Для получения высокого напряжения высоковольтные трансформаторы имеют низковольтную (первичную) и высоковольтные (вторичные) обмотки.

Характерной особенностью высоковольтных трансформаторов является высокий коэффициент трансформации. Наличие высоковольтных обмоток и одновременно необходимость обеспечения требуемой электрической прочности создает ряд трудностей при использовании трансформаторов, работающих на высокой частоте преобразования. Усиленная высоковольтная изоляция и конструктивное исполнение высоковольтных обмоток этих трансформаторов снижает магнитную связь и существенно увеличивает паразитные параметры самого трансформатора (индуктивность рассеяния, межслоевую и межобмоточную емкость трансформаторов). Наличие этих параметров вызывает потери в трансформаторах, искажает форму напряжения на вторичной обмотке трансформатора, а соответственно и на нагрузке, ухудшает возможность использования на высокой частоте.

На емкостную составляющую паразитных параметров оказывает определенное влияние наличие большого количества витков вторичной обмотки и способ намотки. При рядовой многослойной намотке паразитная емкость будет определяться числом слоев, толщиной межслоевой изоляции, плотностью намотки. Одновременно, в этом случае возникает проблема обеспечения прочности при переходе со слоя на слой. Обмотки в таких случаях, как правило, крупногабаритные. Трансформаторы с такими обмотками трудоемки в изготовлении, технологически сложны, используют труднодоступные дорогие материалы.

Предлагаемое техническое решение относится к способу изготовления бескаркасной катушки индуктивности, а также к оправке для ее изготовления и позволяет создать конструкцию бескаркасной малогабаритной катушки, обладающей минимальными паразитными параметрами и высокой электрической прочностью. Катушки, созданные в соответствии с предлагаемым техническим решением, позволяют сконструировать малогабаритный высокочастотный высоковольтный трансформатор на нужное напряжение, работающий на высоких частотах до 200 кГц.

Из уровня техники известен способ изготовления бескаркасной катушки (патент РФ №2137279, опубл. 10.09.1999), который заключается в укладке витков намотки основным проводом и крайних витков в рядах резервным проводом. Для намотки катушки используют шаблон, на «нерабочей» грани которого путем вращения шаблона производится намотка основным проводом первого ряда, а затем второго ряда без последнего витка основной намотки с соблюдением шахматной укладки на гранях и закрепление его конца. Далее реверсивным движением шаблона производят укладку резервного провода на место крайнего (последнего) витка второго ряда намотки и формирование крайнего (первого) витка третьего ряда с сохранением шахматной укладки провода между вторым и третьим рядом на рабочих гранях шаблона. Затем резервный провод фиксируют на "нерабочей" грани шаблона, завершая таким образом цикл формирования нечетного ряда и четного рядов намотки. Далее, аналогично, основным проводом формируют третий и четвертый (без крайнего витка) ряды основной намотки, затем резервным проводом - крайние витки четвертого (первый виток) и пятого (последний виток) ряда намотки. После окончания намотки необходимого числа рядов форму обмотки фиксируют с помощью компаунда и готовую катушку снимают с оправки. Этот способ достаточно трудоемок, а катушка, изготовленная в соответствии с данным способом, имеет недостаточную прочность и жесткость, что сказывается и на ее электрических характеристиках.

Известен также способ по патенту РФ №2535838 (опубл. 20.12.2014). Способ включает намотку на оправку проводника, последовательно наматывая витки в заданном количестве и получая из них заданное количество рядов. Для намотки в способе используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны. Перед намоткой формируют изоляционное покрытие на проводнике, после чего осуществляют намотку первого ряда под заданным углом намотки, а при переходе к намотке каждого последующего ряда витков производят деформацию проводника в двух плоскостях, причем в плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, а в плоскости, параллельной оси намотки, проводник подгибают на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда. Данный способ, несмотря на обеспечение более высокого качества намотки, технологически сложен из-за множества вспомогательных операций, связанных с предварительным изменением формы проводника.

Известен способ изготовления бескаркасной катушки по патенту РФ №2340026 (опубл. 27.11.2008), который заключается в наматывании проводящей проволоки в катушку вокруг внешней границы оправки, которая проходит через центр пары направляющих элементов, при этом пара направляющих элементов, выполненных в форме дисков, используется в качестве направляющих. Пару направляющих элементов подпружинивают по направлению друг к другу благодаря зацеплению, по меньшей мере, одного конца проводящего провода за внешние периферийные части пары направляющих элементов и натягивания указанного одного конца проводящей проволоки в направлении оси. После этого отделяют оправку от проводящей проволоки, смотанной в катушку, и от пары направляющих элементов. Этот способ изготовления проще вышеописанных аналогов; катушка, изготовленная в соответствии с ним, имеет более высокую точность намотки, однако данный способ не гарантирует получения катушки, имеющей высокую степень жесткости конструкции.

Наиболее близким по технической сущности к заявляемому техническому решению является способ изготовления бескаркасной катушки индуктивности по заявке РФ №2003138031 (опубл. 10.06.2005), который заключается в том, что размещают обмотку катушки на цилиндрической оправке, которую выполняют разъемной с двумя фланцами, после получения обмотки ее пропитывают диэлектрическим лаком, высушивают, оправку разбирают и снимают готовую катушку. Так же как и вышеописанные способы изготовления катушки, данный способ не обеспечивает достаточно жесткий конструктив получаемой катушки и точность намотки и, кроме того, посредством ранее приведенных способов возможно изготовление катушки одной определенной формы.

Для изготовления катушек без каркаса применяют различные шаблоны или оправки, форма которых определяет форму катушки.

Из уровня техники известно, например, отделяемое сборочное приспособление (патент РФ №2340026), по сути оправка, выполненная в форме основы, содержащей выступающую часть в форме диска и колоннообразную часть для намотки и имеющую, дополнительно, направляющие элементы в форме дисков, которые подпружинены по направлению друг к другу посредством зацепления части проводящей проволоки за элементы зацепления, которые выполнены вдоль окружности пары направляющих элементов.

Для изготовления катушки по заявке РФ №2003138031 оправка выполнена разъемной и имеет цилиндрический стержень, размещенный между двумя фланцами, один из которых образован выступом на стержне, а второй, перемещающийся по стержню, с возможностью фиксации на нем втулкой.

В основу изобретения поставлена задача - разработать способ изготовления бескаркасной катушки индуктивности, где посредством определенного подбора операций и использования предлагаемых средств обеспечить технический результат: изготовление бескаркасной малогабаритной катушки, обладающей минимальными паразитными параметрами, минимально возможными габаритами и при этом имеющую высокую электрическую прочность.

Поставленная задача решается тем, что в способе изготовления бескаркасной катушки индуктивности, согласно которому выполняют намотку катушки на оправке, выполненной разъемной с двумя фланцами и содержащей стержень, расположенный между указанными фланцами, после получения обмотки ее пропитывают диэлектрическим лаком, высушивают, оправку разбирают и снимают готовую катушку, согласно изобретению перед намоткой катушки стержень оправки выполняют из, по меньшей мере, двух отдельных сегментов, каждый из которых выполняют с возможностью крепления к указанным фланцам. На поверхности каждого сегмента выполняют поперечные канавки для укладки витков провода, причем количество и размер канавок определяют исходя из заданного количества витков и сечения провода обмотки. Далее производят намотку провода путем укладки в каждую канавку расчетного количества витков, формируют секцию обмотки с помощью средства формирования секции, гарантирующего зазор между указанными секциями. После формирования последней секции выводы обмотки распаивают на концах печатной платы, закрепленной на поверхности обмотки, и получают обмотку.

Для способа изготовления бескаркасной катушки индуктивности возможны дополнительные варианты, в которых:

- сегмент выполняют цилиндрическим либо в виде усеченного конуса, который имеет металлический сердечник с насаженной на него втулкой из фторопласта. Сегмент закрепляют между указанными фланцами посредством выступов, расположенных на противолежащих торцевых поверхностях сердечника и контактирующих с ответными отверстиями фланцев;

- средство для формирования каждой секции обмотки выполняют в виде разделительной, например лавсановой, нити. При укладке обмотки указанной нитью охватывают все провода секции, нить протягивают, перехлестывая последовательно каждую секцию.

В основу изобретения поставлена также задача - разработать отделяемое сборочное приспособление - оправку, с помощью которой можно изготовить бескаркасную катушку по заявляемому способу, и посредством определенных конструктивных решений обеспечить технический результат: возможность получить бескаркасную малогабаритную катушку индуктивности, обладающую минимальными паразитными параметрами и высокой электрической прочностью.

Поставленная задача решается тем, что в оправке для изготовления бескаркасной катушки индуктивности, выполненной разъемной с двумя фланцами и содержащей стержень, расположенный между ними, согласно изобретению стержень содержит, по меньшей мере, два отдельных сегмента, каждый из которых выполнен с возможностью крепления к указанным фланцам. Сегмент имеет на своей поверхности поперечные канавки для укладки витков провода и формирования секций обмотки катушки с помощью средства для формирования секций. Каждый сегмент оправки имеет элемент фиксации, представляющий собой стопорящий штифт, обеспеченный на одной из противолежащих торцевых поверхностей, а фланец имеет соответствующее штифту установочное отверстие. Каждый фланец выполнен в виде пластины, снабженной расположенными по ее периметру прорезями для размещения в них средства для формирования упомянутых секций, причем прорези размещены регулярно с чередованием с установочными отверстиями. Данные прорези выполнены открытыми с периферийной части пластины и ограничены крепежными винтами в ее центральной части, при этом винты размещены перпендикулярно внешней поверхности пластины и предназначены для крепления средств для формирования секций.

Возможны дополнительные варианты выполнения оправки, в которых целесообразно, чтобы:

- сегмент был выполнен цилиндрическим либо в виде усеченного конуса и представлял собой металлический сердечник с насаженной на него втулкой из фторопласта. При этом сегмент закреплен между указанными фланцами посредством выступов, расположенных на противолежащих торцевых поверхностях сердечника и контактирующих с ответными отверстиями фланцев;

- средство для формирования секций обмотки катушки было выполнено в виде разделительной, например лавсановой, нити, соединенной с пружинами для удержания соответствующих концов нити.

При использовании предлагаемой группы технических решений обеспечена возможность создания малогабаритных катушек, не использующих каркасы и имеющих при этом жесткую конструкцию из последовательно соединенных между собой секций с равным числом витков в каждой. Секции разделены воздушными диэлектрическими промежутками, позволяющими проникать трансформаторному маслу, обеспечивающему повышенную электрическую прочность и нормальный тепловой режим. Конструкция оправки дает возможность выбора оптимального варианта геометрической формы катушки, имеющей меньшие, чем при рядовой намотке высоковольтных обмоток, размеры, значительно меньшие паразитные параметры, усиленную высоковольтную изоляцию при отсутствии дополнительной межслоевой ленточной изоляции, жесткую облегченную конструкцию.

Указанные преимущества, а также особенности настоящего изобретения иллюстрируются чертежами, которые представляют один из примеров реализации изобретения. Сущность технического решения показана на примере изготовления бескаркасной катушки индуктивности, полученной намоткой на стержень, состоящий из четырех сегментов, и имеющей в поперечном сечении прямоугольную форму со скругленными углами.

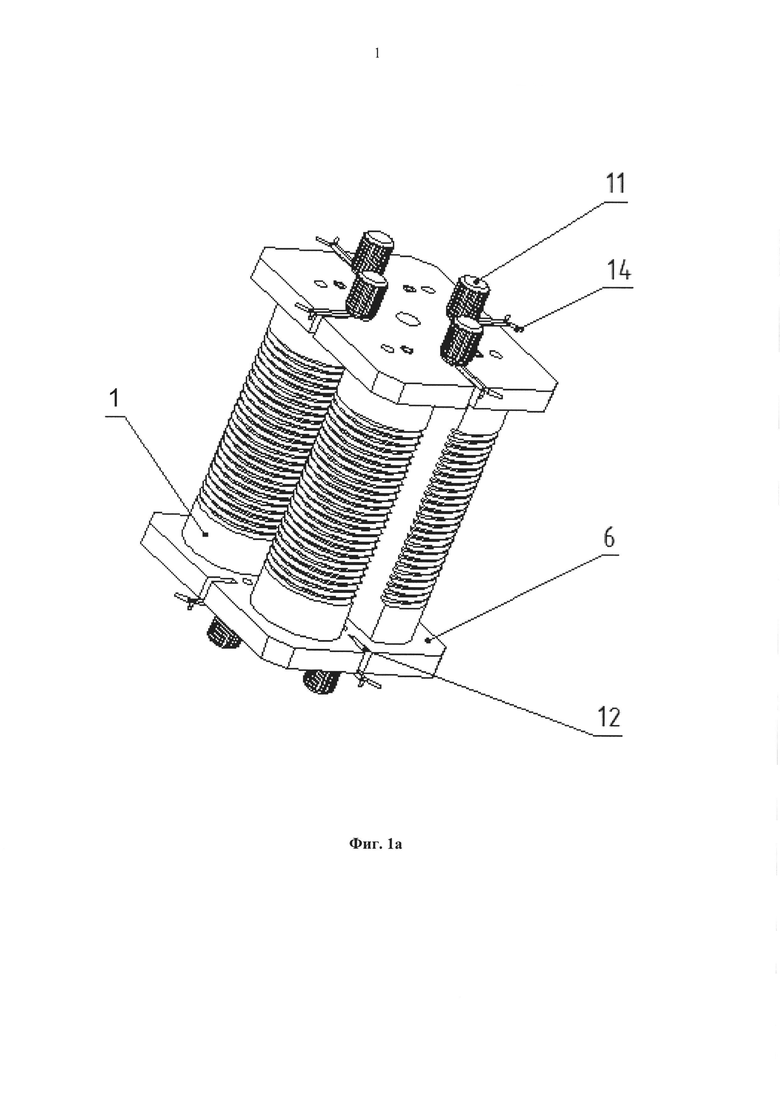

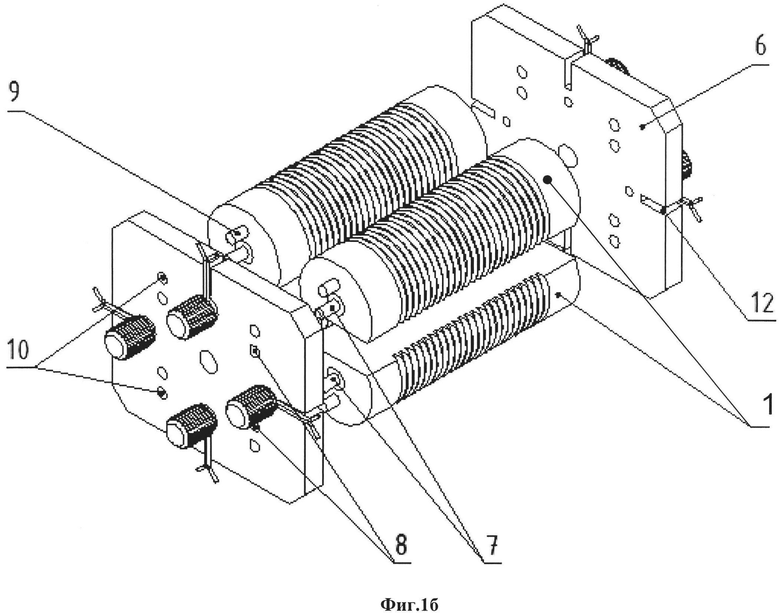

На фиг. 1а и 1б показан общий вид оправки.

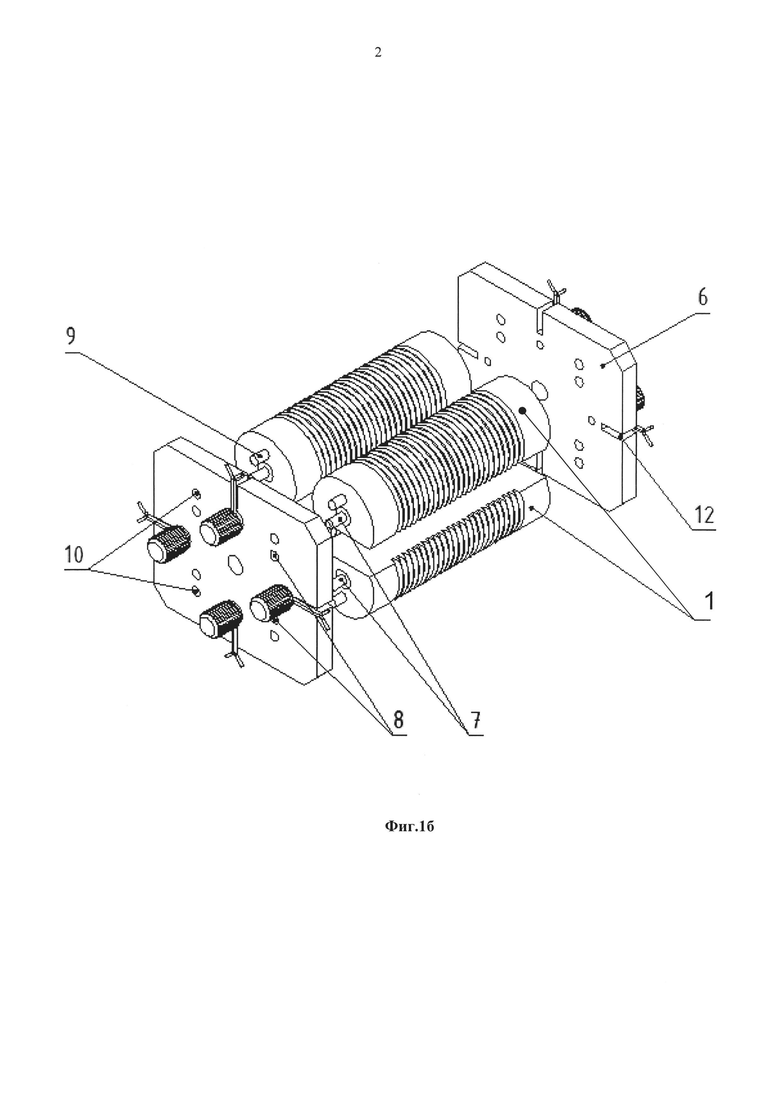

На фиг. 2 приведен сегмент оправки.

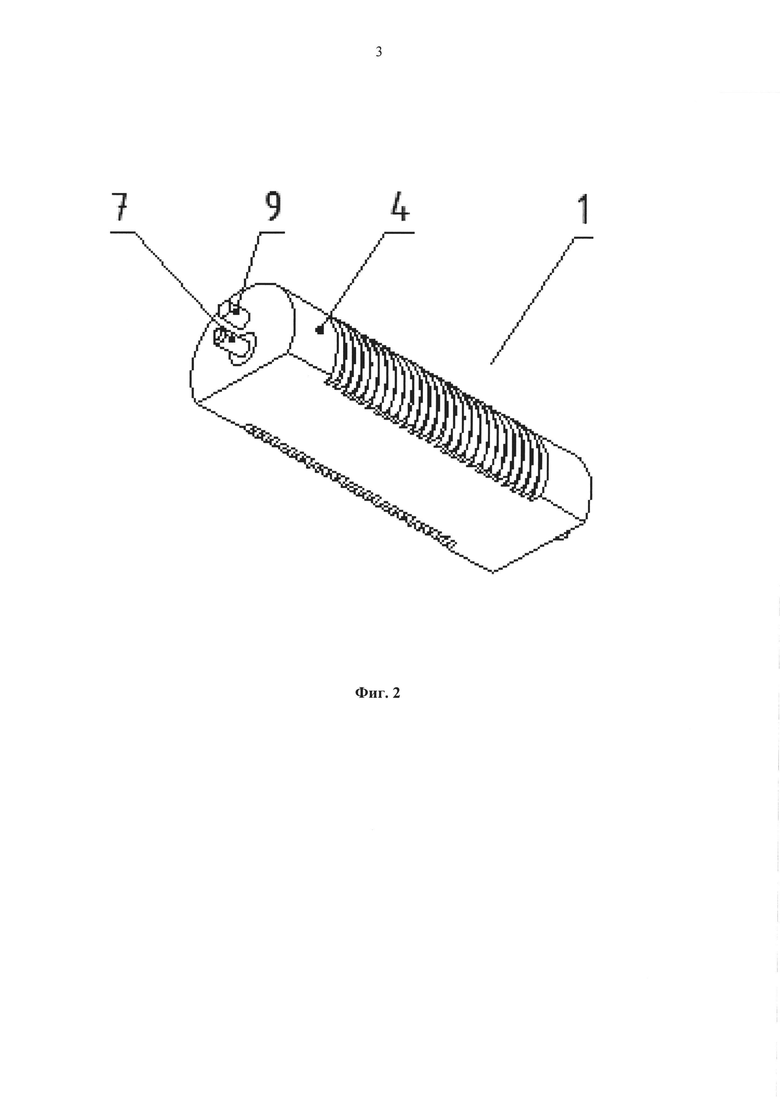

На фиг. 3 приведен вид оправки сбоку, с внешней стороны одного из фланцев.

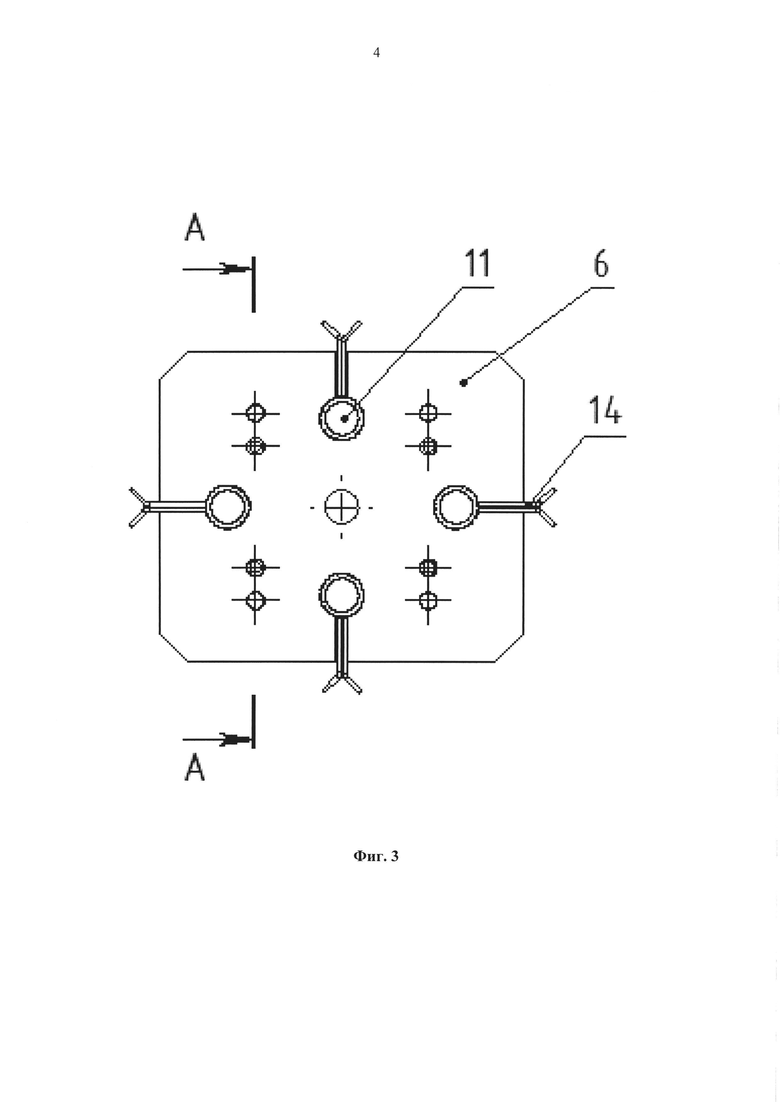

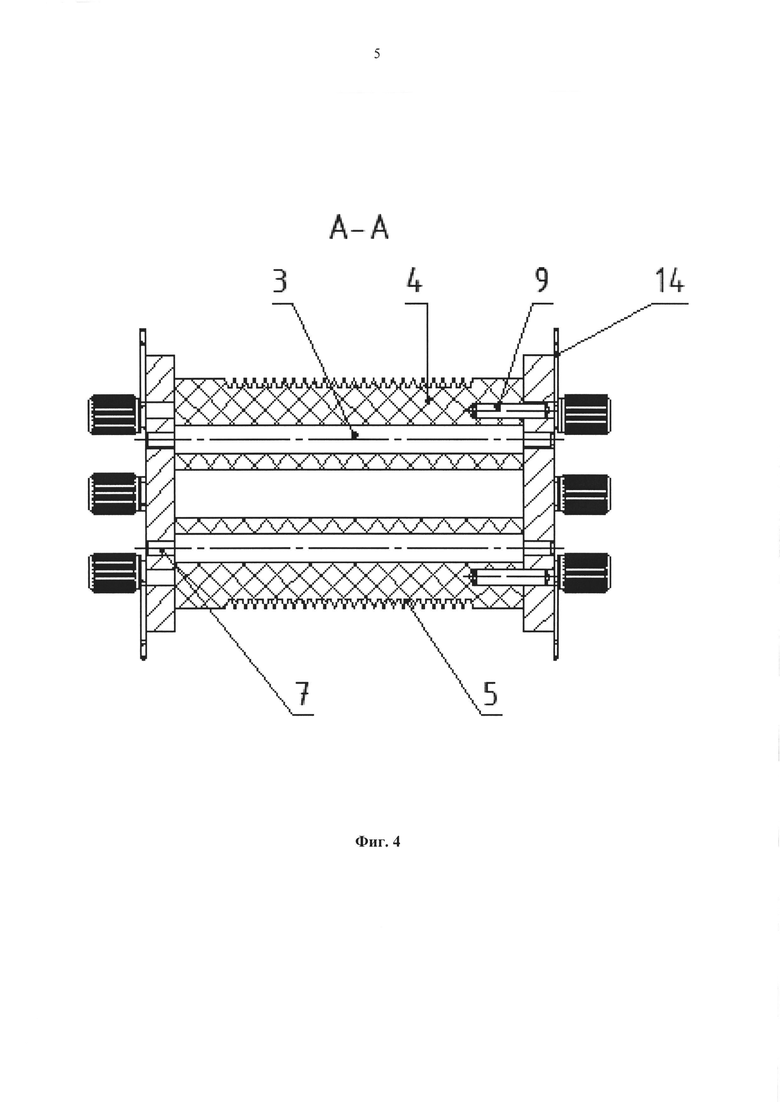

На фиг. 4 изображен вид оправки по разрезу А-А фиг. 3.

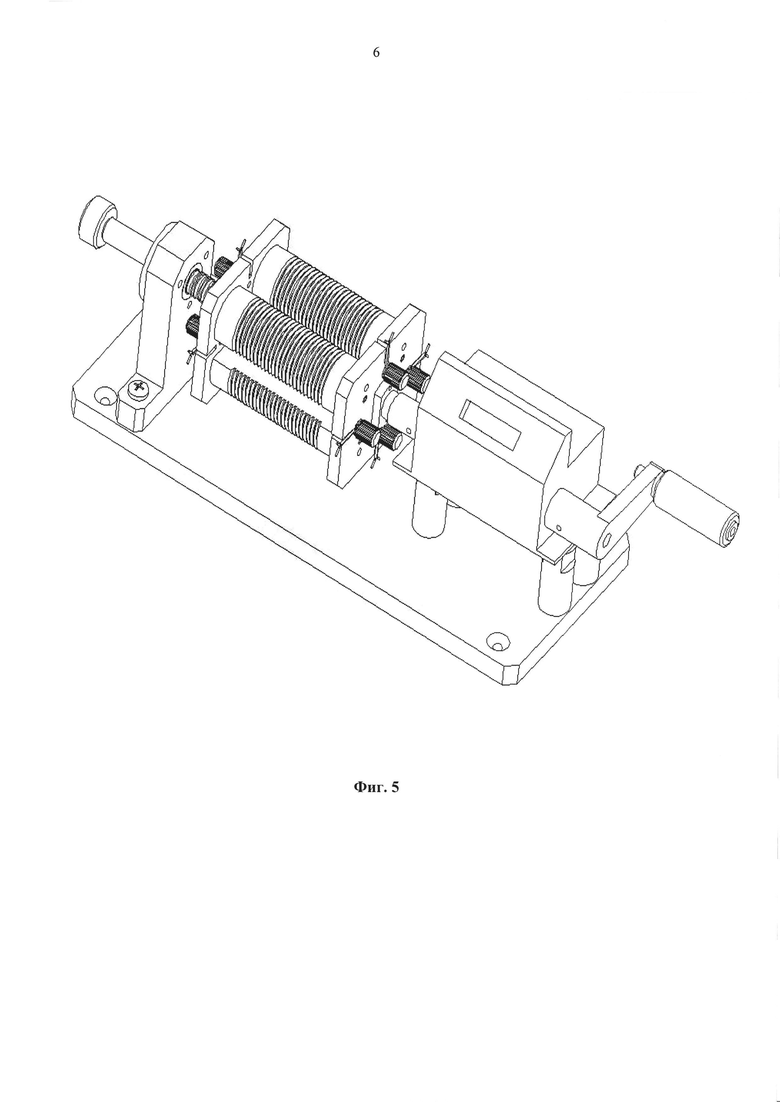

На фиг. 5 показано устройство для вращения оправки.

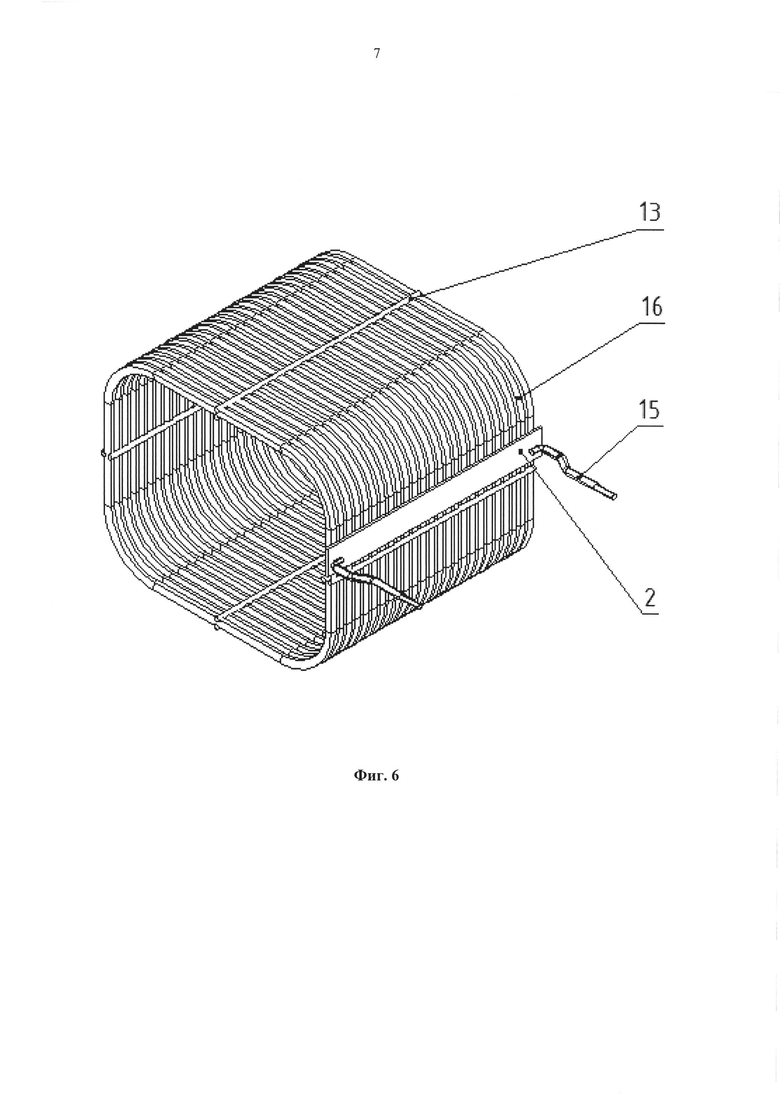

На фиг. 6 показана катушка индуктивности, изготовленная в соответствии с заявленным техническим решением.

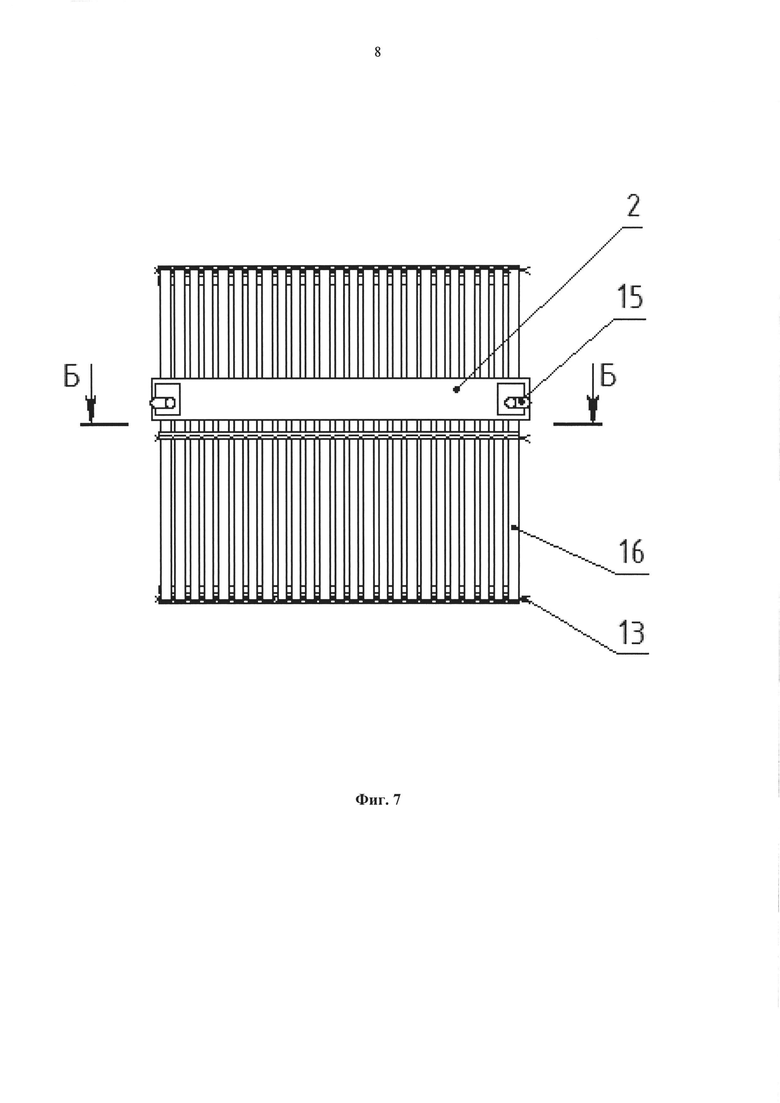

На фиг. 7 показан вид катушки индуктивности со стороны монтажной платы.

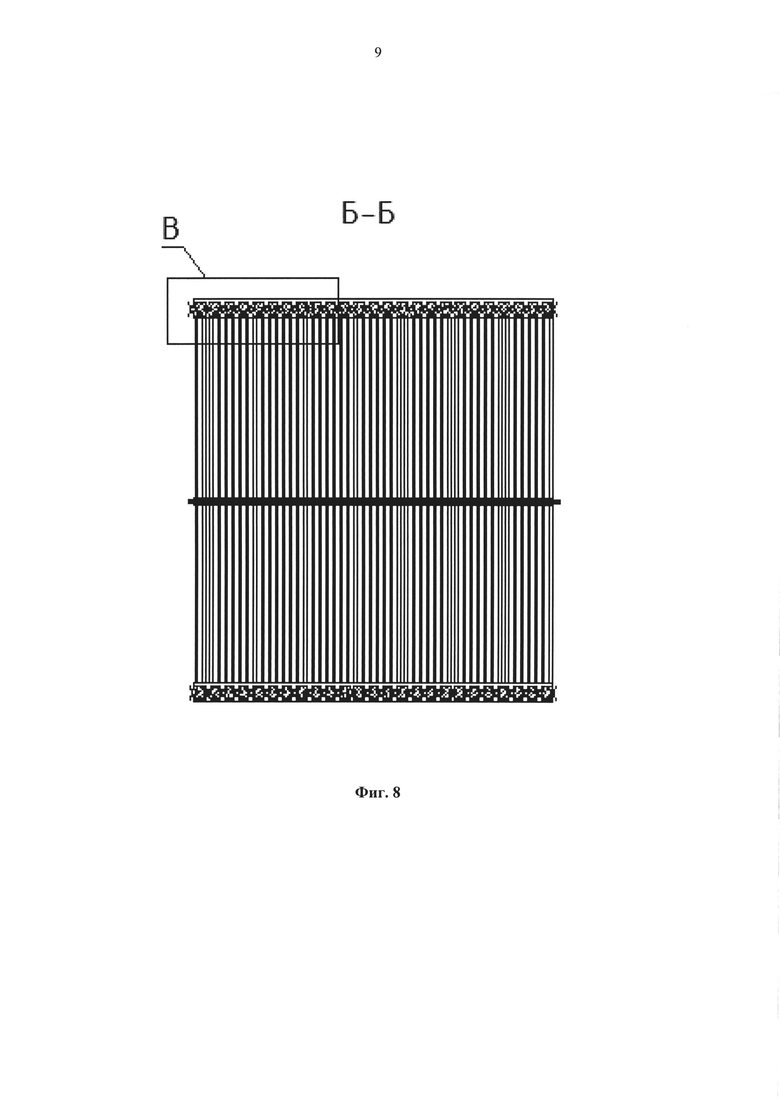

На фиг. 8 изображен вертикальный разрез Б-Б фиг. 7.

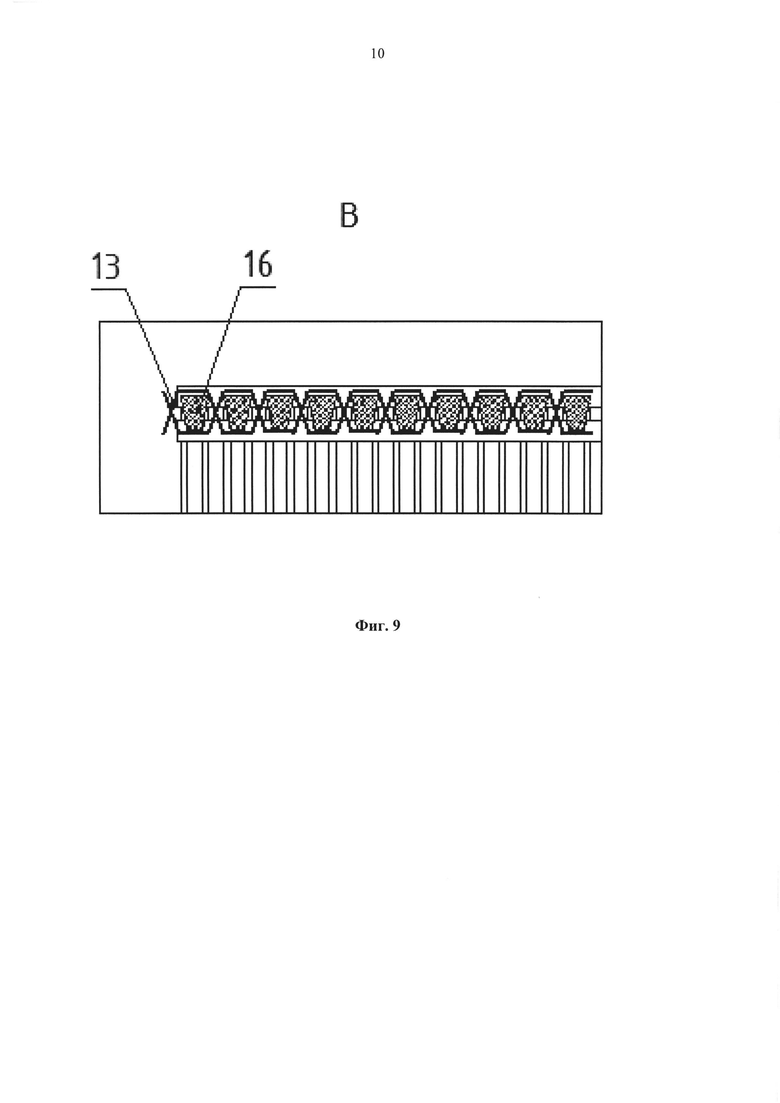

На фиг. 9 приведен укрупненный вид В фиг. 8.

На фиг. позициями обозначены:

1 - сегмент оправки,

2 - монтажная плата,

3 - металлический сердечник,

4 - фторопластовая втулка,

5 - канавка,

6 - фланец,

7 - осевой выступ для крепления сегмента 1,

8 - ответное отверстие для выступа 7,

9 - стопорящий штифт,

10 - установочное отверстие для штифта 9,

11 - винт,

12 - прорезь,

13 - лавсановая нить,

14 - пружина,

15 - вывод обмотки,

16 - секция катушки.

Для изготовления бескаркасной катушки намотка в соответствии с предлагаемым техническим решением выполнялась на устройстве, изображенном на фиг. 5. На валу устройства размещают и закрепляют оправку, общий вид которой показан на фиг. 1а и 1б. Оправку выполняют разъемной и для описанного здесь примера реализации она содержит четыре цилиндрических сегмента 1, общий вид которого показан на фиг. 2. Каждый сегмент 1 может быть выполнен в виде металлического сердечника 3 с насаженной на него фторопластовой втулкой 4. На поверхности фторопластовой втулки 4 выполнены параллельные поперечные канавки 5 для укладки витков провода и формирования в каждой канавке секции 16. Сегменты 1 размещены между двух фланцев 6, и каждый закреплен между указанными фланцами посредством осевых выступов 7, расположенных на противолежащих торцевых поверхностях сердечника 3 и контактирующих с ответными отверстиями 8 фланцев 6. Каждый сегмент 1 на одной из торцевых поверхностей имеет элемент фиксации, представляющий собой стопорящий штифт 9, который размещают в соответствующем штифту установочном отверстии 10, предотвращая, тем самым, вращение сегмента при намотке провода. Каждый фланец 6 выполнен в виде пластины, снабженной расположенными по ее периметру прорезями 12, которые выполнены открытыми с периферийной части пластины и ограничены крепежными винтами 11 в ее центральной части, причем прорези 12 размещены регулярно с чередованием с установочными отверстиями 10. Прорези 12 предназначены для размещения в них лавсановой нити 13 с закреплением концов последней пружинами 14.

На фиг. 6-7 показана катушка, полученная с помощью предлагаемого способа на оправке предлагаемой конструкции, а на фиг. 8-9 представлен вид поперечного сечения катушки, дающий представление о внутреннем устройстве катушки. Катушку (фиг. 6) получают из гибкого электрического провода круглого сечения, поступающего с бобины (на чертежах не показана) через эластичный фитиль (на чертежах не показан), постоянно смачиваемый электроизоляционым лаком, что позволяет обеспечить, после полимеризации лака, дополнительную изоляцию витков каждой секции 16 и жесткость конструкции катушки в целом. Количество и размер канавок 5 для формирования секций 16 определяют исходя из заданного количества витков и сечения провода. Количество витков в каждой канавке определяют исходя из расчетного значения напряжения. Намотку катушки выполняют следующим образом. Перед укладкой провода в канавку 5 нить 13 закрепляют в пружинах 14. Выполняют намотку и после «заполнения» первой канавки 5 заданным числом витков провода намотку фиксируют нитью 13, формируя секцию 16, для чего используют, например, лавсановую нить, которую переплетают вокруг уложенной в канавке намотки провода. Фиксацию секции выполняют с каждой стороны обмотки. Провод переводят в следующую канавку и подобным образом формируют все последующие секции. На фиг. 8 видно, что процесс плетения происходит по двум «зеркальным» синусоидам. После формирования последней секции выводы 15 распаивают на концах монтажной платы 2, закрепленной на поверхности обмотки, пропитывают обмотку электроизоляционным лаком, высушивают, оправку разбирают и снимают готовую катушку.

Катушка, изготовленная по данному способу с применением заявляемой конструкции оправки, по описанному примеру имела прямоугольную форму со скругленными углами, имеющими радиус изгиба, определяемый радиусом сегмента. Такая конструкция исключает перегибание провода при его укладке, что является важным фактором при изготовлении катушки.

Таким образом, предлагаемая группа технических решений обеспечит, во-первых, повышение электрической прочности при одновременной минимизации размеров катушки, во-вторых, повышение технологичности изготовления катушек за счет выполнения конструкции оправки, в частности выполнения оправки в виде сегментов, имеющих канавки для размещения провода, позволяющих выполнить упорядоченную и равномерную укладку провода в каждую канавку, и в-третьих, упрощение способа изготовления катушки с использованием предлагаемой оправки. Кроме того, при использовании оправки предлагаемой конструкции получена возможность изготовления катушек, имеющих разную форму поперечного сечения (например, прямоугольную, треугольную, квадратную и др.).

Предлагаемое техническое решение позволяет посредством конструкции оправки с помощью предлагаемого способа получить бескаркасную малогабаритную катушку, обладающую минимальными паразитными параметрами, минимально возможными габаритами и имеющую высокую электрическую прочностью. Катушка, полученная таким способом, позволяет сконструировать малогабаритный высокочастотный высоковольтный трансформатор на нужное напряжение, работающий на высоких частотах до 200 кГц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСФОРМАТОРА | 2014 |

|

RU2572834C2 |

| Способ изготовления трехфазного трансформатора | 2016 |

|

RU2633960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| ВЫСОКОВОЛЬТНЫЙ ИМПУЛЬСНЫЙ ТРАНСФОРМАТОР БЕЗ СЕРДЕЧНИКА | 2010 |

|

RU2482562C2 |

| Способ изготовления кольцевых катушек | 1982 |

|

SU1030868A1 |

| Способ изготовления высоковольтной бескаркасной катушки | 2019 |

|

RU2706419C1 |

| ТРАНСФОРМАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2065631C1 |

| КАТУШКА ИНДУКТИВНОСТИ | 2013 |

|

RU2547808C2 |

| КАТУШКА ИНДУКТИВНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2535838C2 |

Изобретение относится к электротехнике, предназначено для изготовления бескаркасной катушки индуктивности для высоковольтного высокочастотного трансформатора напряжения и может быть использовано в конструкциях моноблочных устройств рентгенодиагностических аппаратов с выходной мощностью до 30 кВт. Технический результат состоит в уменьшении габаритов и паразитных параметров и повышении электрической прочности. Форму поперечного сечения катушки задают количеством съемных сегментов оправки, каждый из которых имеет на своей поверхности канавки для укладки провода. Намотку провода выполняют путем укладки в каждую канавку расчетного количества витков, формируют секцию обмотки с помощью средства формирования секции, гарантирующего зазор между указанными секциями. После формирования последней секции выводы обмотки распаивают на концах печатной платы, закрепленной на поверхности обмотки. Обмотку пропитывают диэлектрическим лаком, высушивают, оправку разбирают и снимают готовую катушку. 2 н. и 4 з.п. ф-лы, 10 ил.

1. Способ изготовления бескаркасной катушки индуктивности, согласно которому выполняют намотку катушки на оправке, выполненной разъемной с двумя фланцами и содержащей стержень, расположенный между указанными фланцами, после получения обмотки ее пропитывают диэлектрическим лаком, высушивают, оправку разбирают и снимают готовую катушку, отличающийся тем, что перед намоткой катушки стержень оправки выполняют из по меньшей мере двух отдельных сегментов, каждый из которых выполняют с возможностью крепления к указанным фланцам, на поверхности каждого сегмента выполняют поперечные канавки для укладки витков провода, причем количество и размер канавок определяют исходя из заданного количества витков и сечения провода обмотки; далее производят намотку провода путем укладки в каждую канавку расчетного количества витков, формируют секцию обмотки с помощью средства формирования секции, гарантирующего зазор между указанными секциями, после формирования последней секции выводы обмотки распаивают на концах печатной платы, закрепленной на поверхности обмотки, и получают обмотку.

2. Способ по п. 1, отличающийся тем, что сегмент выполняют цилиндрическим либо в виде усеченного конуса, который имеет металлический сердечник с насаженной на него втулкой из фторопласта, и закрепляют между указанными фланцами посредством выступов, расположенных на противолежащих торцевых поверхностях сердечника и контактирующих с ответными отверстиями фланцев.

3. Способ по п. 1, отличающийся тем, что средство для формирования каждой секции обмотки выполняют в виде разделительной, например лавсановой, нити, при этом при укладке обмотки указанной нитью охватывают все провода секции, затем нить протягивают, перехлестывая последовательно каждую секцию.

4. Оправка для изготовления бескаркасной катушки индуктивности, выполненная разъемной с двумя фланцами и содержащая стержень, расположенный между ними, отличающаяся тем, что стержень содержит по меньшей мере два отдельных сегмента, каждый из которых выполнен с возможностью крепления к указанным фланцам и имеет на своей поверхности поперечные канавки для укладки витков провода и формирования секций обмотки катушки с помощью средства для формирования секций; каждый сегмент оправки имеет элемент фиксации, представляющий собой стопорящий штифт, установленный на одной из противолежащих торцевых поверхностей, а фланец имеет соответствующее штифту установочное отверстие; при этом каждый фланец выполнен в виде пластины, снабженной расположенными по ее периметру прорезями для размещения в них средства для формирования упомянутых секций, причем прорези размещены регулярно с чередованием с установочными отверстиями, выполнены открытыми с периферийной части пластины и ограничены крепежными винтами в ее центральной части, при этом винты размещены перпендикулярно внешней поверхности пластины и предназначены для крепления указанных средств.

5. Оправка по п. 4, отличающаяся тем, что сегмент выполнен цилиндрическим либо в виде усеченного конуса и представляет собой металлический сердечник с насаженной на него втулкой из фторопласта, при этом сегмент закреплен между указанными фланцами посредством выступов, расположенных на противолежащих торцевых поверхностях сердечника и контактирующих с ответными отверстиями фланцев.

6. Оправка по п. 4, отличающаяся тем, что средство для формирования секций обмотки катушки выполнено в виде разделительной, например лавсановой, нити, соединенной с пружинами для удержания соответствующих концов нити.

| RU 2003138031 A, 10.06.2005 | |||

| УСТРОЙСТВО КОММУТАЦИИ ТЕЛЕГРАФНЫХ КАНАЛОВ | 0 |

|

SU320075A1 |

| КАТУШКА БЕЗ КАРКАСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2340026C1 |

| JPS56155524 A, 01.12.1981 | |||

| Оправка для намотки бескаркасных бобин | 1978 |

|

SU781992A1 |

Авторы

Даты

2016-12-27—Публикация

2015-08-26—Подача