Область применения

Настоящее изобретение относится к обмотке статора и способу изготовления обмотки электрического двигателя, имеющего статор с цилиндрическим сердечником и цилиндрической обмоткой, контактирующей с его внутренней поверхностью. В частности, изобретение относится к листовой детали, состоящей из двух слоев витков, которую можно присоединить к сердечнику статора или ротора для возбуждения в нем магнитного поля. Также настоящее изобретение относится к листовой детали и цилиндрическому сердечнику, соединенным между собой.

Предпосылки изобретения

В общем случае электрические двигатели со статором вышеупомянутого типа существуют. В обычных двигателях витки обмотки размещены в проложенных вдоль оси пазах сердечника. Чтобы сердечник являлся проводником магнитных свойств, его выполняют из железосодержащего материала. Принцип устройства, когда обмотка намотана в пазах сердечника, способствует генерации сильного электрического поля и удерживает обмотку на месте. Создание такой обмотки, однако, процесс трудоемкий и требует определенных производственных навыков и весьма специфического, дорогостоящего производственного оборудования. Кроме того, такой тип двигателя имеет недостаток, связанный с пульсациями скорости вращения из-за пазов. Как альтернатива, существуют двигатели, в которых предварительно намотанную обмотку формируют в жесткий цилиндрический элемент, содержащий множество витков токопроводящего провода. Элемент цилиндрической обмотки приклеивают к внутренней поверхности цилиндрического сердечника. Производство этого второго типа двигателя более простое, но, в отличие от двигателя, первого типа, размещение цилиндрической обмотки внутри цилиндрического сердечника увеличивает расстояние между сердечником и ротором двигателя и таким образом снижает коэффициент полезного действия двигателя.

Цилиндрическую обмотку двигателя второго типа обычно выполняют путем намотки изолированного токопроводящего провода на оправку. После наматывания провод в виде спиралевидной катушки снимают с оправки. Далее спиралевидную катушку сгибают и расплющивают до образования листа витков, а затем этот лист сворачивают, чтобы сформировать цилиндрическую обмотку, который можно вставить в цилиндрический сердечник и закрепить в нем. Спиралевидная обмотка после снятия с оправки теряет жесткость и, чтобы не деформировать обмотку, обращаться с ней нужно очень осторожно. В процессе сгибания и расплющивания трудно избежать разупорядочивания спиралевидных катушек, чаще всего, форма поперечного сечения искажается, при этом провода запутываются и, как правило, некоторые витки накладываются на другие витки, в результате чего толщина обмотки увеличивается. Из-за увеличения толщины требуется больший воздушный зазор между сердечником и обмоткой и поэтому коэффициент полезного действия двигателя снижается. Как правило, цилиндрической обмотке придают жесткость, например, нанося покрытие специальной краской для проводов или так называемым лаком в печи. Жесткую цилиндрическую обмотку затем вставляют в цилиндрический сердечник. Затвердевшую цилиндрическую обмотку нельзя раздвинуть до соединения с внутренней поверхностью сердечника и, для того чтобы установить жесткий контакт между обмоткой и сердечником, зазор между ними заполняют отверждающим клеем. Конечное расстояние между цилиндрическим сердечником и ротором, то есть толщина клеевого слоя и толщина обмотки, является относительно большим, в результате снижается коэффициент полезного действия двигателя.

Сущность изобретения

Согласно настоящему изобретению предложен способ изготовления обмоток для электрического двигателя, обеспечивающий простоту изготовления и хороший коэффициент полезного действия электрического двигателя. Таким образом, первым аспектом настоящего изобретения является способ изготовления листа, содержащего множество витков токопроводящего провода, например, для применения в электрическом двигателе, включающий следующие шаги:

- часть наружной поверхности оправки покрывают слоем неклейкого вещества,

- часть наружной поверхности оправки с нанесенным неклейким слоем покрывают слоем клейкого вещества,

- наматывают провод на наружную поверхность оправки для формирования катушки провода, контактирующей с клейким слоем,

- снимают катушку провода и, по крайней мере, часть клейкого слоя с оправки, и

- расплющивают катушку провода для формирования листовой детали, содержащей два слоя витков, соединенных клейким слоем.

Благодаря наматыванию провода на клейкий слой, каждый слой катушки провода соединен со смежным слоем при снятии обмотки с оправки, что упрощает процесс сгибания и расплющивания обмотки для формирования листовой структуры слоев обмотки и приводит к меньшей деформации формы поперечного сечения витков, тем самым обеспечивая лучший коэффициент полезного действия при использовании в электрическом двигателе. В электродвигателе листовая деталь может быть прикреплена к сердечнику из магнитопроводящего материала, например к цилиндрическому сердечнику, образуя ротор или статор электродвигателя. Согласно одному из вариантов исполнения настоящего изобретения можно получить листовую деталь, толщина которой фактически соответствует удвоенной толщине провода плюс удвоенной толщине клейкого слоя, нанесенного на наружную поверхность неклейкого слоя. В сравнении с толщиной стенки цилиндрической обмотки существующих двигателей существенным различием является прямая зависимость между толщиной провода и клейкого слоя и полной толщиной. В существующих двигателях нередко деформация витков при снятии катушки провода с оправки и последующем расплющивании катушки провода приводит к общей толщине стенки, в 3 раза превышающей сумму толщин проводов, из которых состоят слои витков катушки провода.

Неклейким слоем может служить не допускающее прилипания покрытие, нанесенное на оправку до нанесения клейкого слоя. Этим неклейким слоем может быть нанесенный на наружную поверхность оправки слой ПТФЭ (тефлона) или любого другого не допускающего прилипания покрытия, например применяемого для формовочных пластмассовых деталей прессформы. Оба слоя, клейкий и неклейкий, можно нанести на оправку распылением или любым подобным способом, используемым при нанесении красок. Предпочтительно неклейкий слой представляет собой гибкий листовой материал, в качестве которого можно применять используемую для этикеток ленту с пластиковой или бумажной подложкой, то есть обладающий гладкой или скользкой поверхностной структурой, обеспечивающей легкое снятие листа клейкого слоя. Наружная поверхность оправки может иметь средства фиксации, предназначенные для крепления гибкого листового материала к оправке, например путем присасывания или с помощью продольного щелевого отверстия, такого, например, как элемент разрезной втулки, расположенной на наружной поверхности оправки и обеспечивающей снятие катушки провода с оправки.

Поскольку коэффициент полезного действия электрического двигателя зависит от расстояния между ротором и магнитным полем, индуцируемым в сердечнике, коэффициент полезного действия двигателя можно увеличить, уменьшив толщину слоя витков, то есть толщину листовой детали и таким образом толщину стенок цилиндрической обмотки, изготовленной путем наматывания листовой детали. Более того, КПД можно увеличить, установив непосредственный контакт между листовой деталью и поверхностью сердечника, в котором необходимо индуцировать магнитные потоки, то есть сердечником ротора или статора. Клейкий слой может быть выполнен из эластичного клеящего материала, например материала на основе акрила или резины. Благодаря эластичности клеящего материала листовая деталь приобретает большую гибкость, поэтому ее проще деформировать и прижать для достижения контакта с поверхностью сердечника, что является достаточно существенным преимуществом, если сердечник - цилиндрический и, следовательно, имеет наружную поверхность, обладающую кривизной. Кроме того, использование эластичного клеящего материала может в значительной степени уменьшить шум от электродвигателя, в котором используют листовую деталь.

Неклейкий слой полностью или, по крайней мере, частично можно снять с оправки вместе с катушкой провода и клейким слоем. Этим способом клейкий слой можно защитить от пыли и т.д. до начала следующей стадии производства, при которой необходимо расплющить катушку провода. Перед расплющиванием слой неклейкого вещества можно удалить, обнажив клейкий слой и таким образом сделать возможным соединение двух слоев в листовую деталь.

Проводом может служить обычный изолированный токопроводящий провод, используемый в катушках обмоточного провода для электрических двигателей, например провод сечения 0,15 мм с одно- или двухслойным лаковым покрытием, у которого точка плавления внутреннего слоя выше точки плавления внешнего слоя. Это позволяет дополнительно соединить все витки катушки провода между собой путем термической обработки катушки при температуре, находящейся в диапазоне между точками плавления этих двух лаков.

С целью дальнейшего предохранения детали и предотвращения деформации катушки провода при снятии катушки с оправки или в процессе расплющивания катушки на наружную поверхность клейкого слоя накладывают, по крайней мере, одну длинную полосу жесткого листового материала. Предпочтительно полоса может быть наложена в осевом направлении катушки провода, например на участке от одного аксиального концевого участка до противоположного аксиально расположенного концевого участка. В особо предпочтительном варианте две полосы наложены вдоль оси на наружную поверхность с обеих сторон катушки провода, то есть с углом приблизительно 180° между полосами. Для предотвращения деформации катушки провода используют полосу, предпочтительно более жесткую, чем неклейкий слой, и предпочтительно полоса оказывает сопротивление изгибу, по крайней мере, в одном направлении, и поэтому в этом направлении полосу трудно деформировать, надавливая пальцем, тогда как в других направлениях полосу деформировать более просто. Такой характеристикой могут обладать, например, проволочные сетки и относительно жесткая пластина, имеющая множество параллельных углублений, ослабляющих пластину на изгиб в одном направлении. Соответственно полосу можно наложить вдоль оси на наружную поверхность эластичного клейкого материала и, несильно нажимая пальцами, изогнуть, повторяя кривизну наружной поверхности оправки. Полосу можно изготовить из сетчатого материала, например полотна проволочной сетки. В частности, полосу можно изготовить из проволочной сетки с размером ячейки, позволяющим легко выдавливать через нее клей. Проволоку для сетки можно выбрать с диаметром, меньшим диаметра проволоки катушки провода, для того чтобы толщина полосы внесла совсем незначительный вклад в общую толщину катушки провода, включающую провода, слой клейкого вещества и полосу. Полосу можно изготовить из стальной проволоки диаметром 0,05-1,0 мм и размером отверстия ячейки в диапазоне 0,1-5,0 мм2, или полосу можно изготовить из композитного материала, состоящего из стекло- или углеродного волокна и полиэстера или эпоксидной смолы. Материал полосы предпочтительно должен иметь жесткую поверхностную форму, препятствующую деформации в плоскости поверхности, то есть препятствующую изменению углов между краями полосы.

Чтобы облегчить снятие катушки провода с оправки, можно уменьшить радиальный размер оправки перед снятием с нее катушки провода и, по крайней мере, части клейкого слоя. Например, оправка может иметь наружную поверхность, образованную муфтой или разрезной втулкой с продольным щелевым разрезом, позволяющим сжать муфту или втулку, уменьшая ее радиальный размер, или оправку можно выполнить в виде эластичного шланга, например, из резинового материала, который при заполнении жидкостью под определенным давлением становится достаточно жестким, чтобы оказывать противодавление для процесса намотки. Перед снятием катушки провода с оправки давление уменьшают, что вызывает сжатие оправки, благодаря чему катушку провода и, по крайней мере, часть клейкого слоя легко снимают.

Перед расплющиванием катушку провода можно деформировать, придав ей раздвиганием произвольную форму поперечного сечения, используя продолговатые раздвижные элементы, вставленные в катушку провода. После установки элементов внутрь катушки, их раздвигают. В процессе раздвигания катушки провода наружный рельеф раздвижных элементов может отпечататься на катушке провода. Предпочтительно в качестве элементов можно использовать стальные прутья с круглым поперечным сечением, но фактически они могут иметь любую форму поперечного сечения и быть изготовленными из любого жесткого материала. Поскольку намотка провода на оправку многоугольной формы может вызвать проблемы при изгибании провода вокруг острых граней, предпочтительно провод наматывают на оправку с круглым поперечным сечением, а впоследствии катушку можно раздвинуть до поперечного сечения с криволинейным внешним контуром, например до поперечного сечения овальной формы. В качестве альтернативы катушку провода раздвигают до многоугольного поперечного сечения, например ромбовидного, четырехугольного, пятиугольного или шестиугольного.

Эластичность клея делает листовую деталь гибкой. Благодаря гибкости листовая деталь может быть свернута, с образованием гибкой цилиндрической обмотки, которая может быть вставлена в цилиндрический сердечник, например, образуя статор или ротор электрического двигателя. Предпочтительно листовая деталь имеет такой размер, что длина цилиндрической обмотки превышает длину соответствующего цилиндрического сердечника. Это позволяет разместить обмотку коаксиально внутри или снаружи сердечника так, чтобы оба ее аксиально расположенных концевых участка равномерно выступали за его края. Как правило, толщина листовой детали слегка увеличена в области, где провод был согнут в процессе расплющивания катушки провода. Предпочтительно листовую деталь сворачивают в цилиндрическую обмотку, где сгибы провода, вызванные предварительным расплющиванием катушки провода, расположены только по краям аксиально расположенных концевых участков цилиндрической обмотки, и предпочтительно эта часть цилиндрической обмотки расположена вне сердечника.

После установки цилиндрической обмотки в цилиндрический сердечник обмотку можно радиально раздвинуть и таким образом привести в непосредственный контакт с внутренней поверхностью сердечника, посредством чего расстояние между ротором и статором двигателя может быть уменьшено.

При сгибании и расплющивании катушки провода обнажается клейкое покрытие каждого из двух слоев витков, расположенных на концевых участках листовой детали. Для придания цилиндрической формы листовой детали эти два противоположных концевых участка можно склеить, например, используя концевые участки с открытыми клейкими слоями или дополнительно нанося клей на концевые участки.

Как альтернатива раздвиганию для контакта с цилиндрическим сердечником листовую деталь можно свернуть или раздвинуть до радиального размера, большего чем внутренний радиальный размер цилиндрического сердечника. Во время установки цилиндрическая обмотка сжата внутри цилиндрического сердечника и благодаря своей упругости она прижимается к внутренней поверхности цилиндрического сердечника.

Чтобы улучшить контакт между внутренней поверхностью сердечника и цилиндрической обмоткой, по крайней мере, на одну из частей наружной поверхности цилиндрической обмотки и внутренней поверхности сердечника можно нанести клей перед установкой цилиндрической обмотки в цилиндрический сердечник. Можно использовать любой клей, способный соединить вместе эти два компонента, например эластичный клеящий материал. Клей можно нанести на поверхность распылением, или кисточкой, или используя специальную ленту для нанесения клея.

Как альтернатива свертыванию одной отдельной листовой детали для формирования цилиндрической обмотки в непосредственном контакте с внутренней поверхностью цилиндрического сердечника может быть размещено более одной листовой детали, каждая из которых содержит два слоя витков. Например, три отдельные листовые детали, предназначенные для подсоединения к трем фазам переменного тока, могут быть размещены таким образом, чтобы они огибали равновеликие участки кольцевой поверхности сердечника под углом 120°. Более одной листовой детали могут быть расплющены по отдельности и по отдельности присоединены к сердечнику, или они могут быть соединены вместе для формирования новой единой листовой детали, содержащей слои витков нескольких отдельных проводов, для последующего соединения с сердечником.

Для ускорения производственного процесса гибкий листовой материал и обладающий адгезивными свойствами слой эластичного клейкого материала можно наносить на оправку в один прием, например в виде клеящей липкой ленты с клейким слоем, предварительно нанесенным на гибкий листовой материал. Например, можно использовать ленту «Scotch Very High Bond», производства компании «3М», содержащую резиновый или акриловый клей с покрытием из пластиковой бумаги.

Второй аспект настоящего изобретение относится к катушке провода для электрического двигателя, выполненной в соответствии с любым из вышеописанных шагов способом согласно первому аспекту изобретения.

Подробное описание изобретения

Далее предпочтительный вариант исполнения настоящего изобретения будет описан в деталях (подробно) со ссылками на чертежи, где:

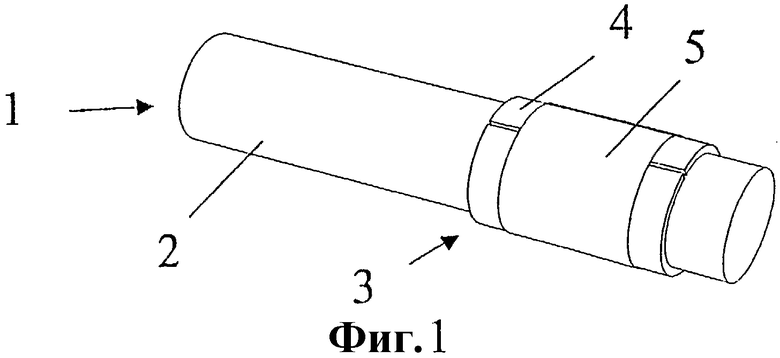

на Фиг.1 показана оправка с клеящей липкой лентой на наружной поверхности,

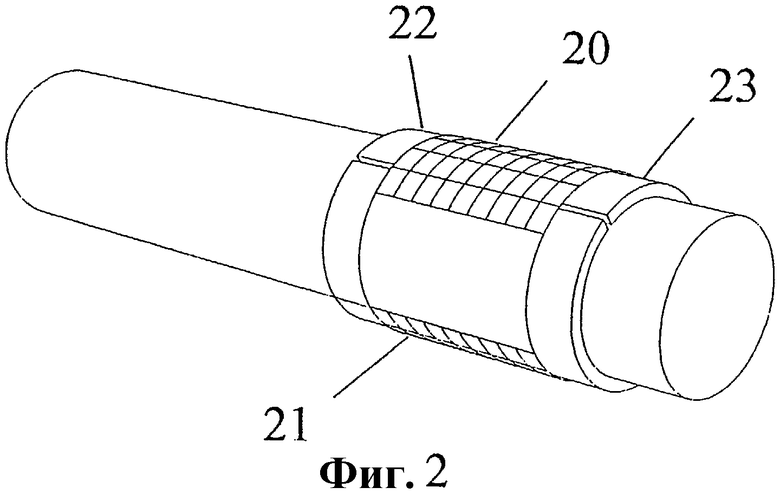

на Фиг.2 показана оправка, представленная на Фиг.1, с двумя полосами материала, нанесенными на наружную поверхность клеящей липкой ленты,

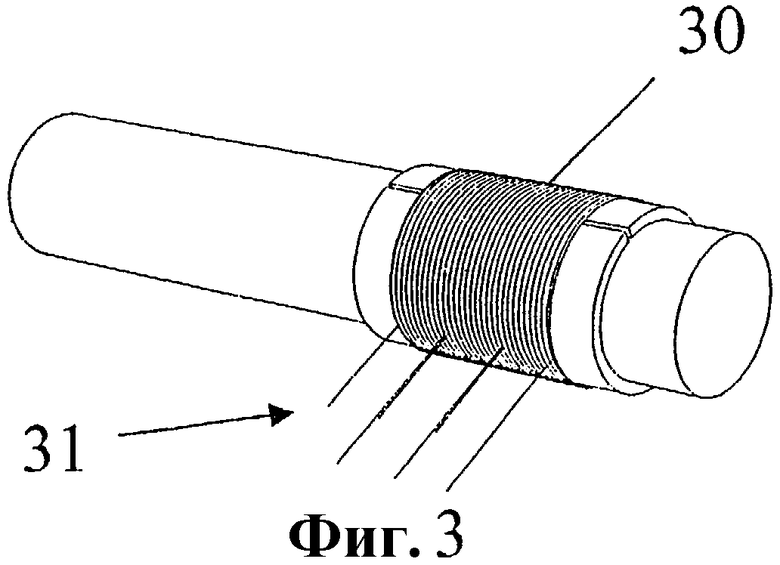

на Фиг.3 показана оправка, представленная на Фиг.1 и 2 с множеством витков провода, намотанных на ее наружную поверхность,

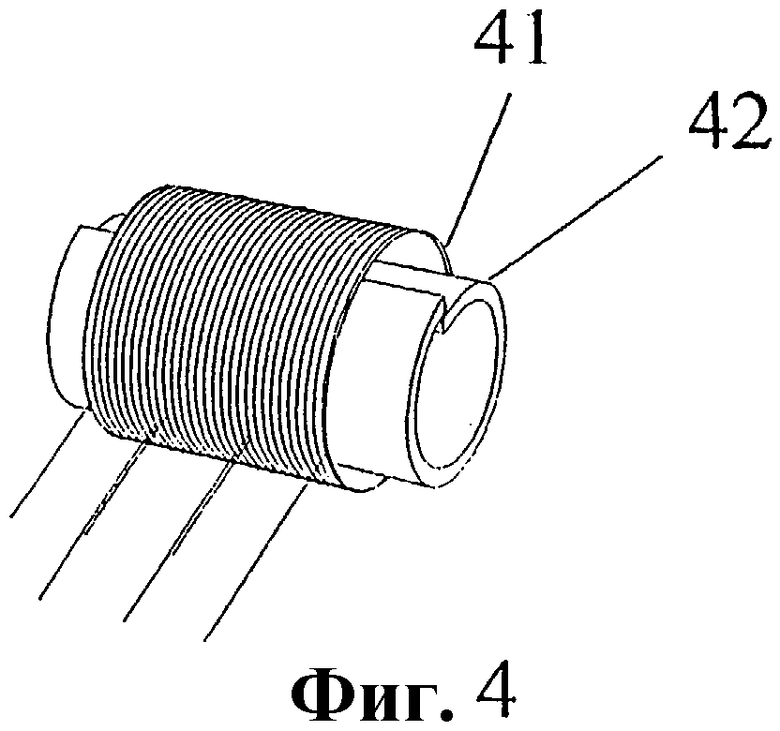

на Фиг.4 показана катушка провода, снятая с оправки,

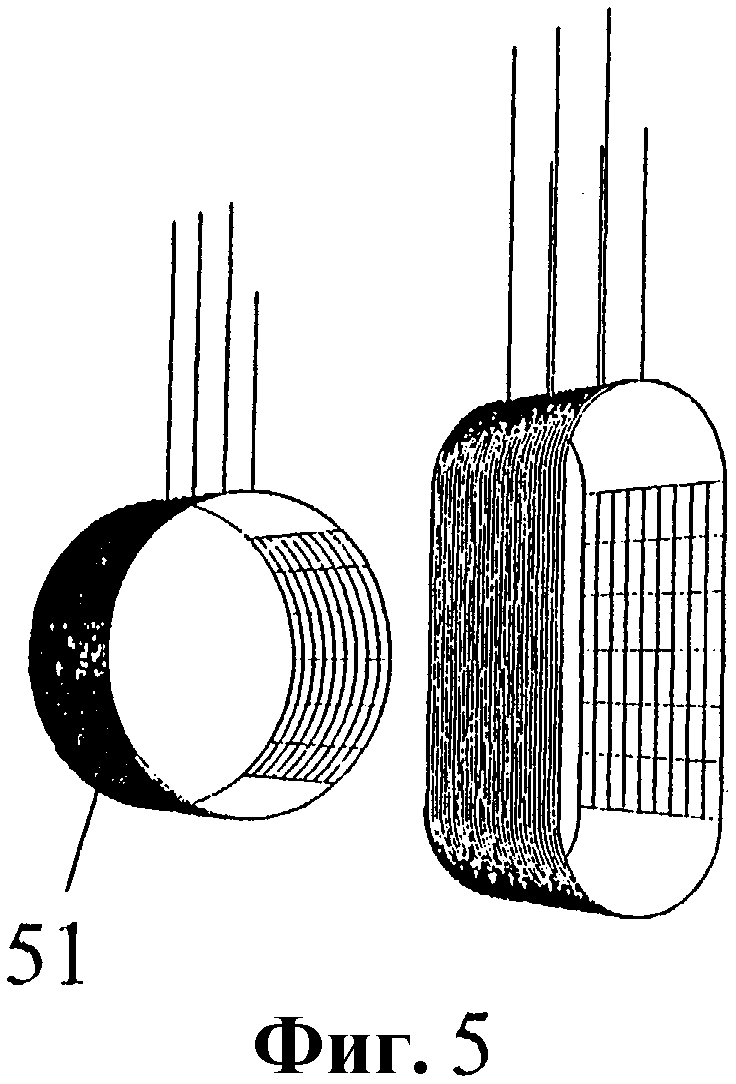

на Фиг.5 показана катушка провода, представленная на Фиг.4, деформированная до овальной формы поперечного сечения,

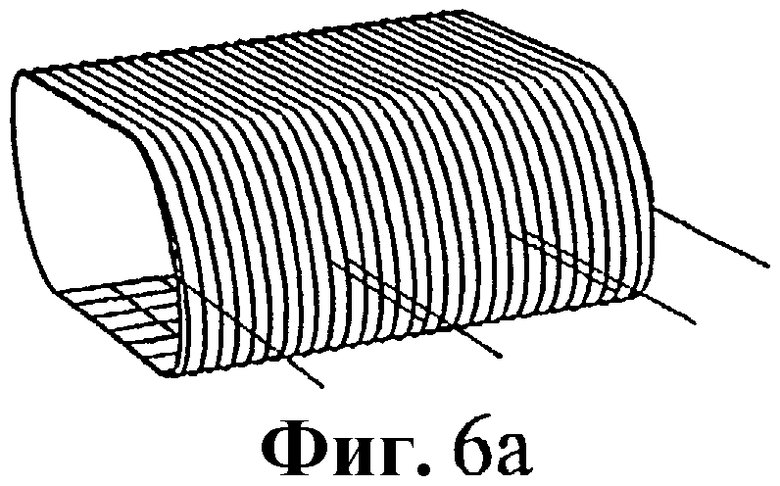

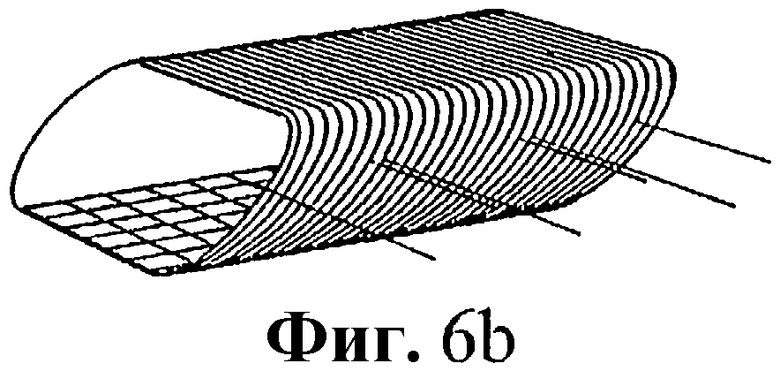

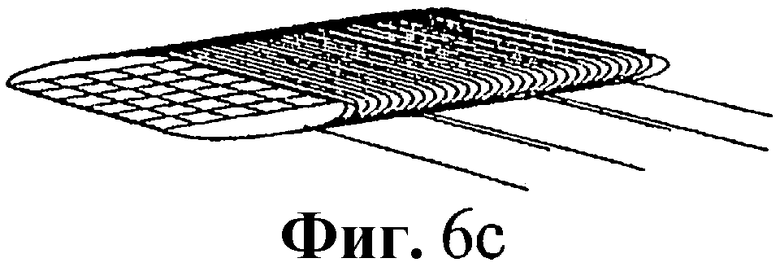

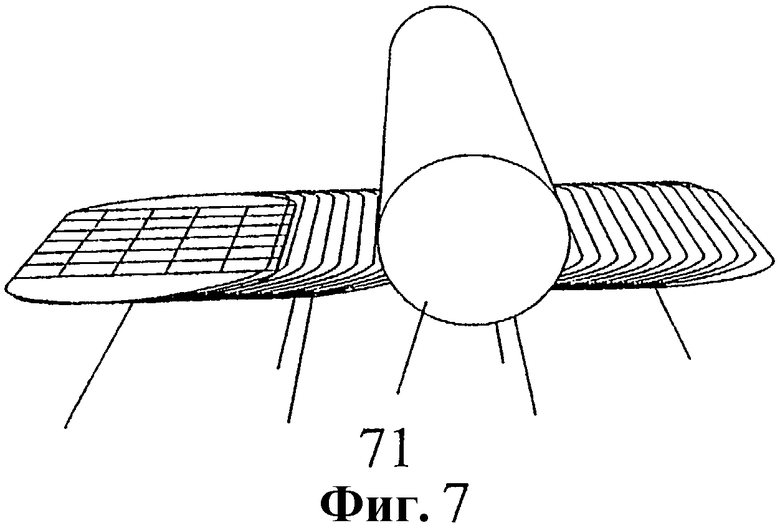

на Фиг.6-7 показано расплющивание катушки провода с целью формирования листовой детали,

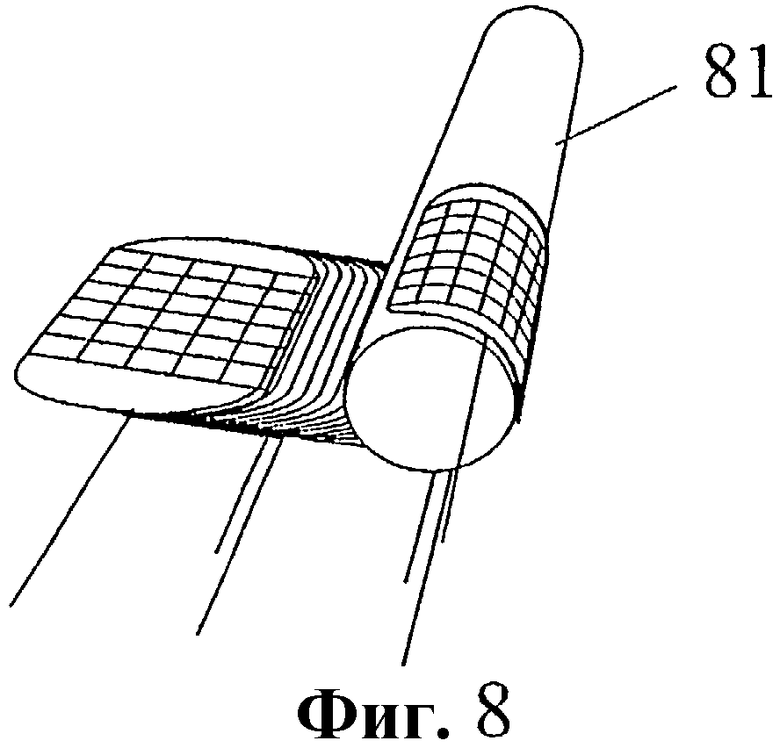

на Фиг.8 показано свертывание листовой детали для формирования цилиндрической обмотки,

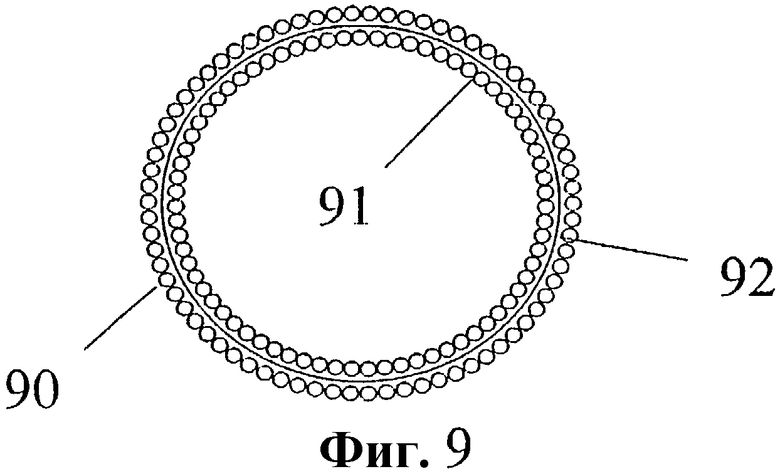

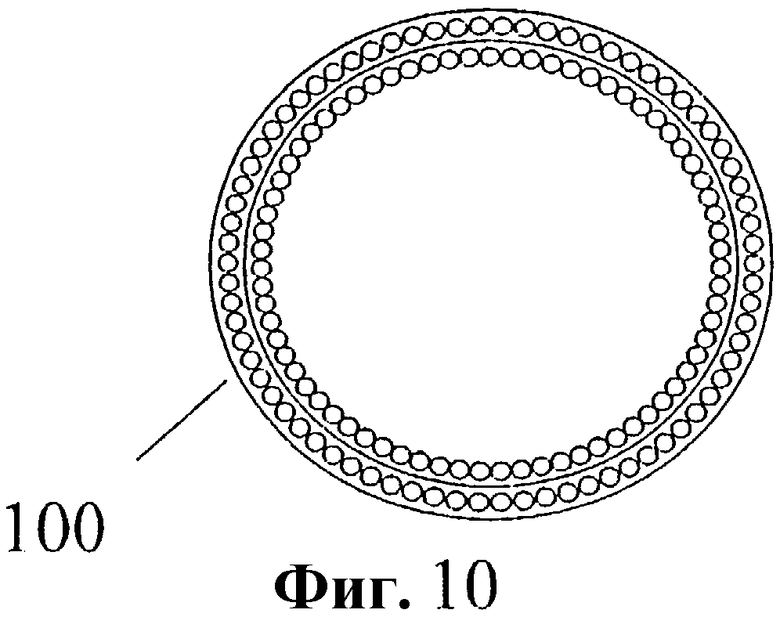

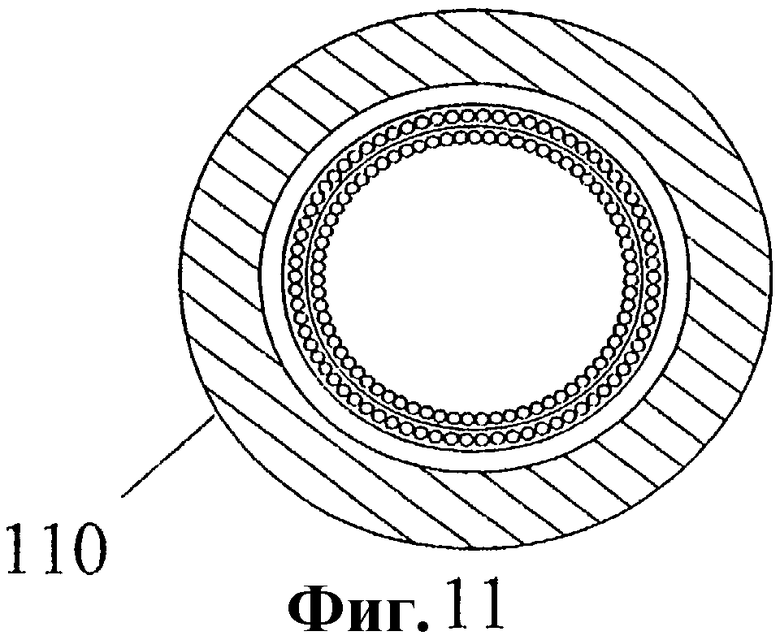

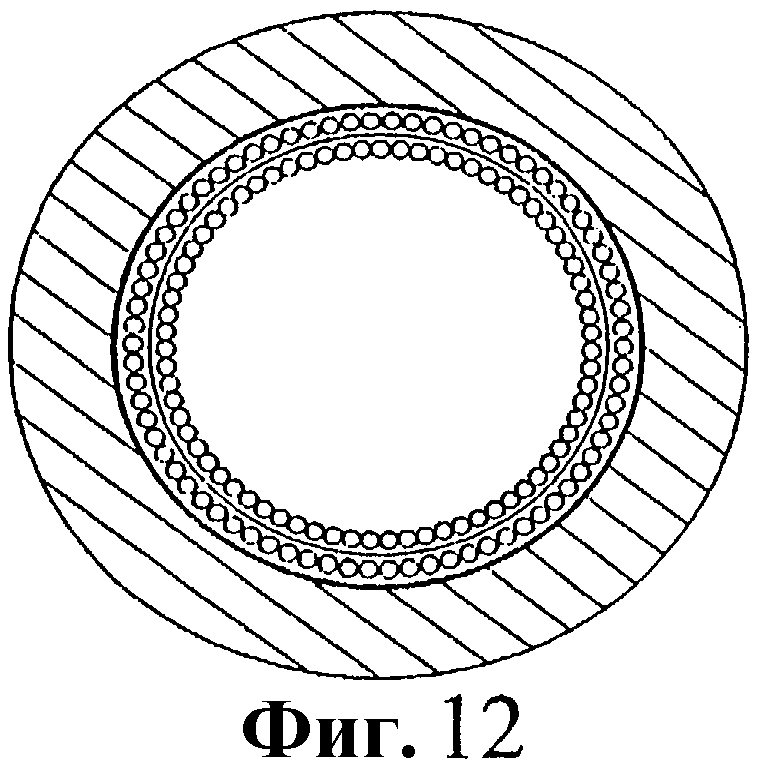

на Фиг.9-12 показаны виды поперечного сечения цилиндрической обмотки до и после установки внутрь сердечника и до и после процесса раздвигания до контакта с внутренней поверхностью сердечника.

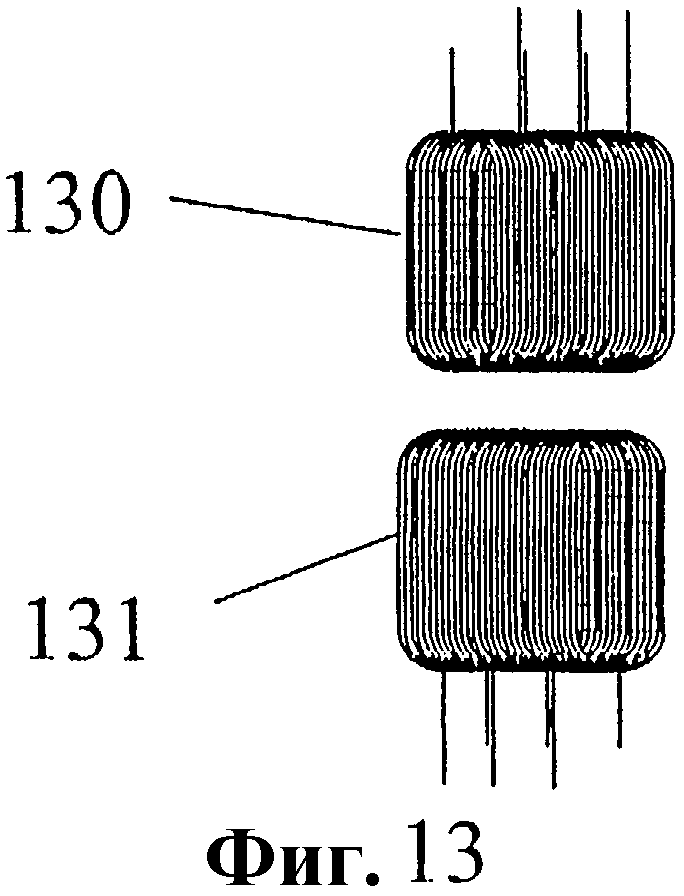

на Фиг.13 показан вид листовой детали с обеих сторон,

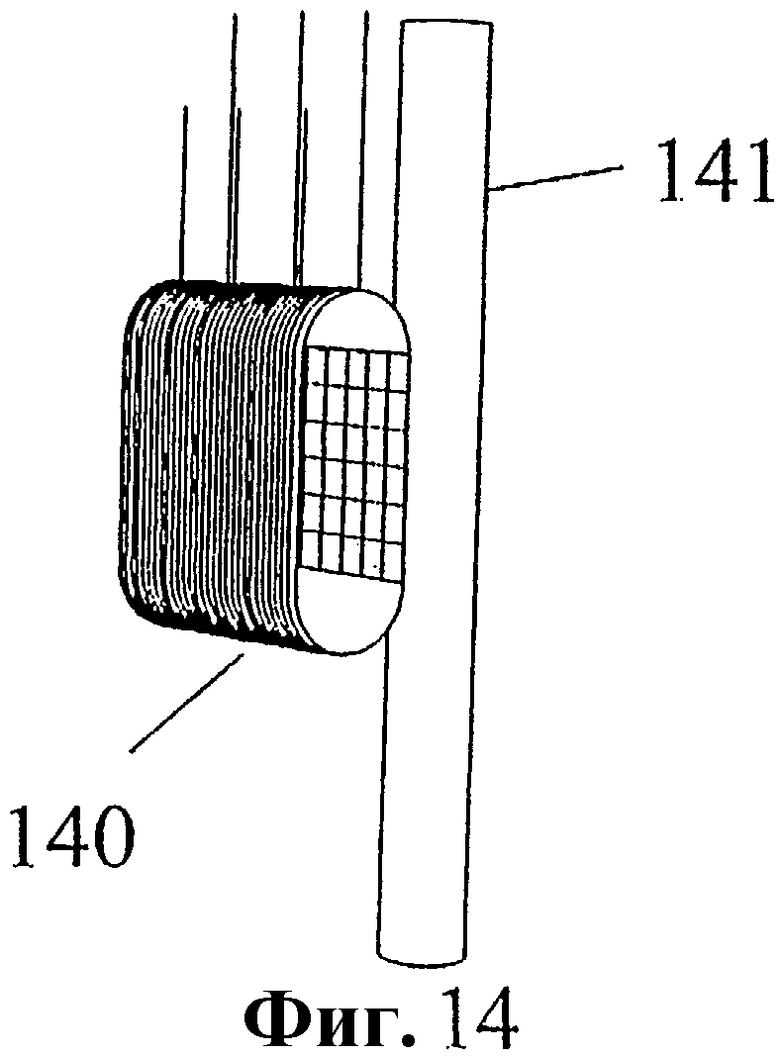

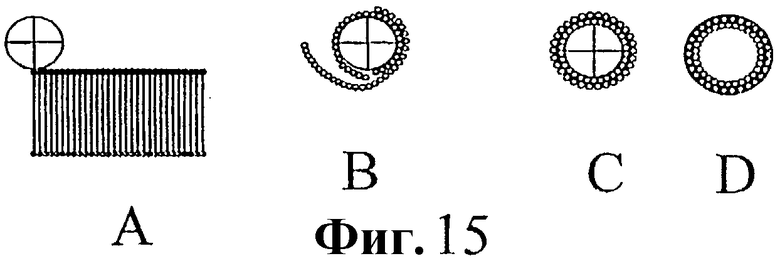

на Фиг.14 и 15 показано расплющивание и наматывание трехфазной отдельной листовой конструкции непосредственно на оправку,

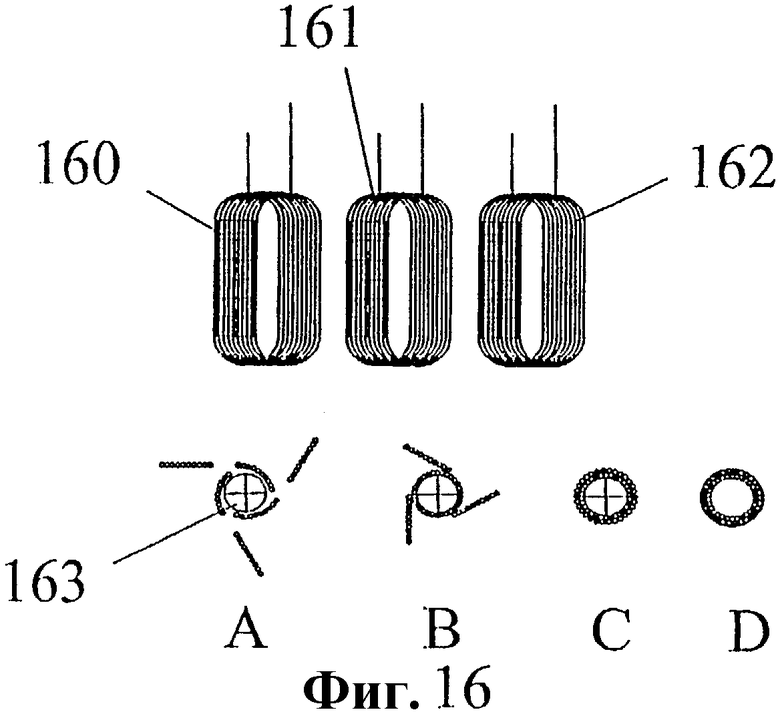

на Фиг.16 показаны три отдельные катушки провода для трехфазного двигателя, расплющенные перед началом наматывания листовой детали на оправку,

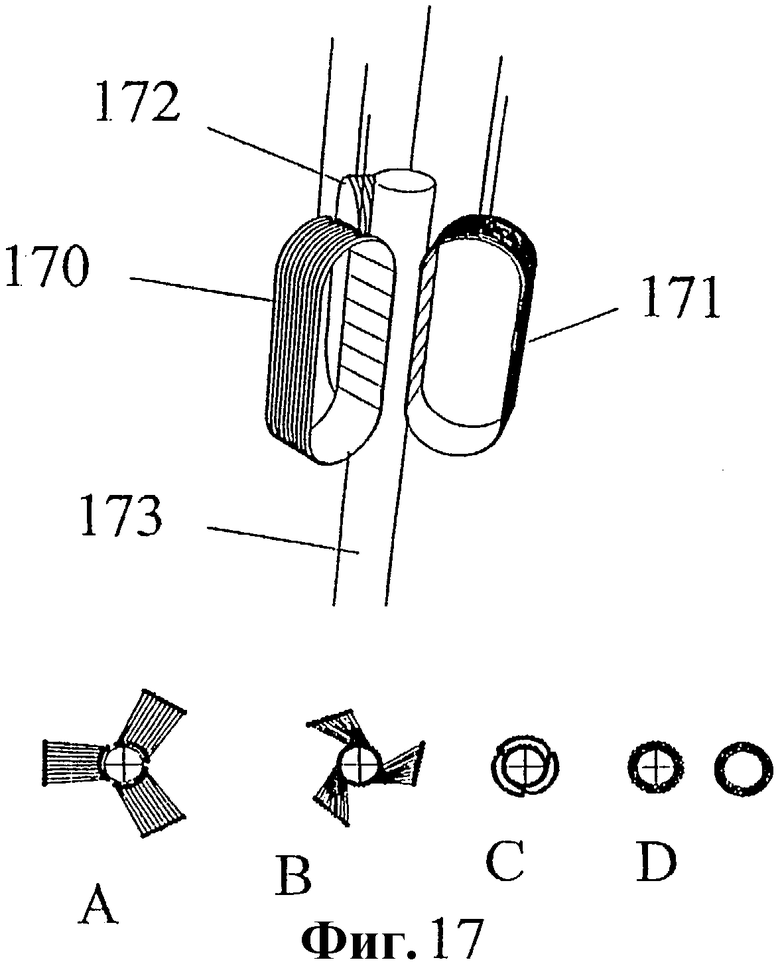

на Фиг.17 показаны три отдельные катушки провода для трехфазного двигателя, расплющенные и намотанные непосредственно на оправку, и

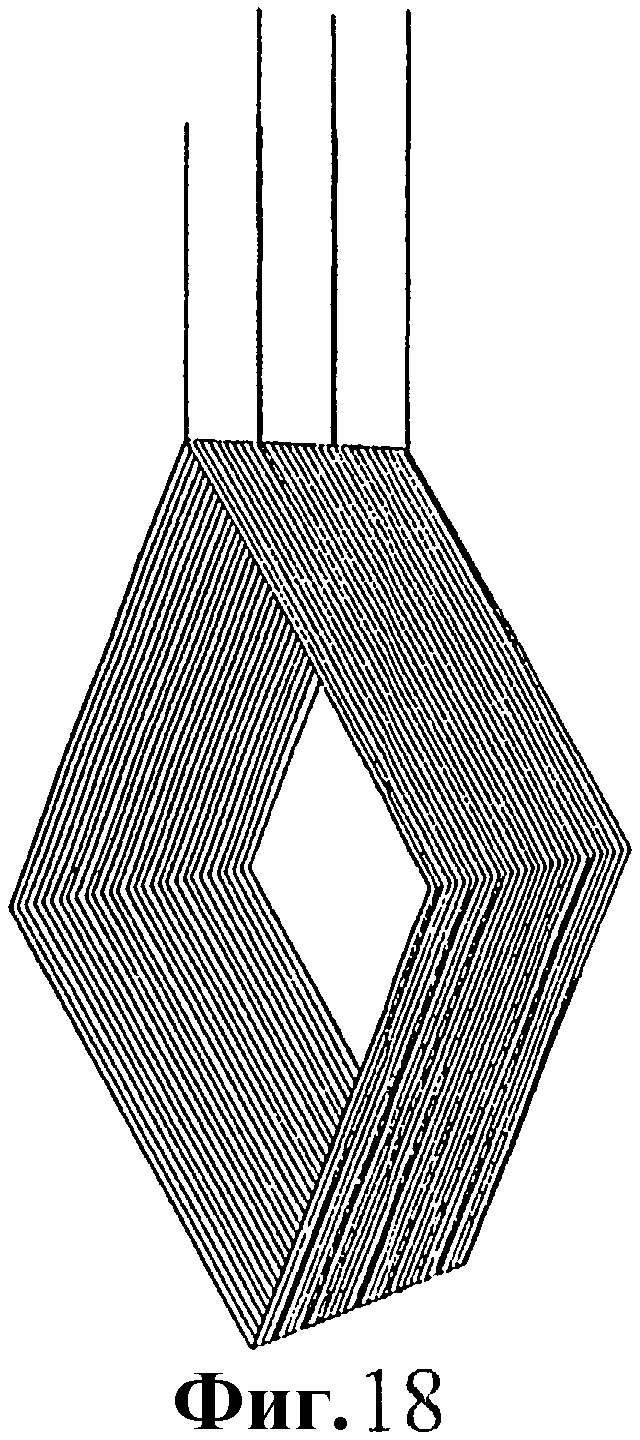

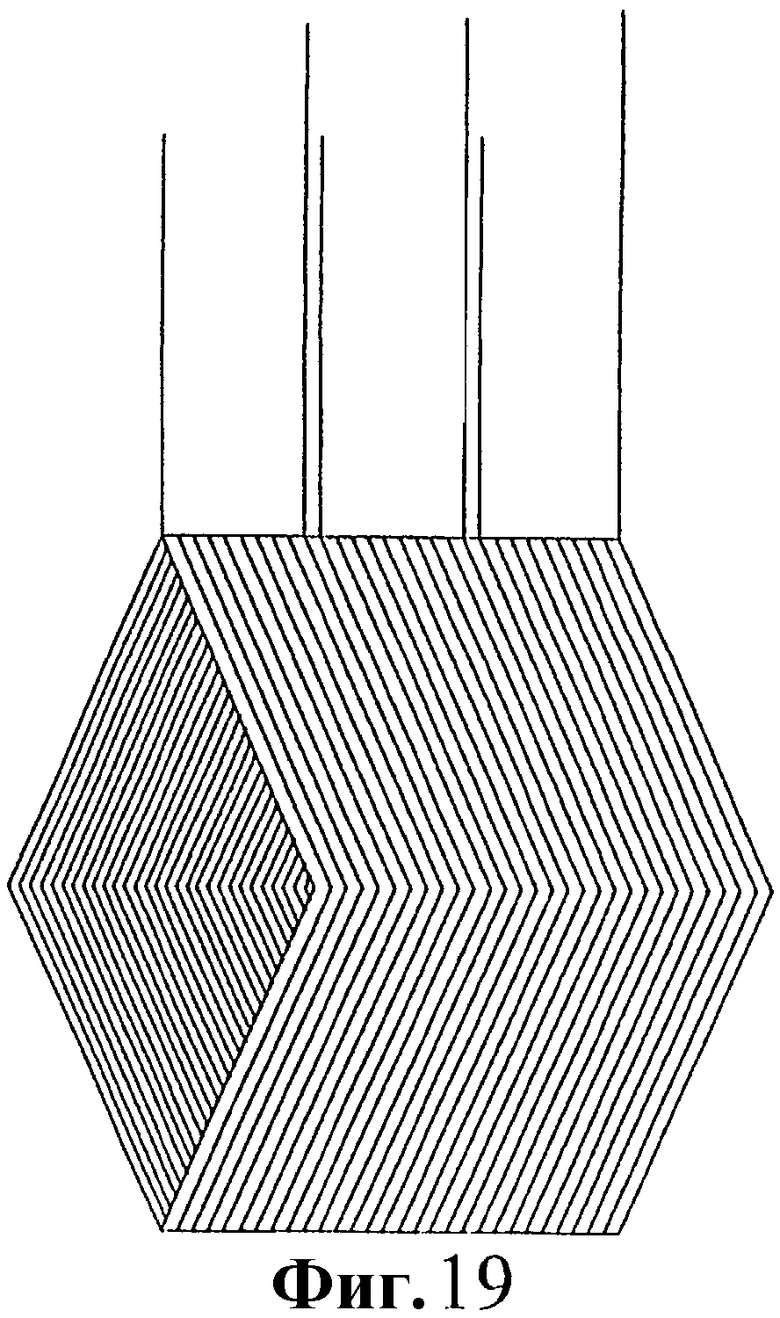

на Фиг.18 и 19 показана альтернативная форма обмотки и соответствующей листовой детали.

На Фиг.1 показана оправка 1. На наружной поверхности оправки размещена разрезная втулка 3, позволяющая изменять радиальный размер оправки для облегчения снятия с нее катушки провода. На наружную поверхность 4 разрезной втулки нанесен слой неклейкого и клейкого вещества в виде клеящей липкой ленты 5, содержащей бумажную подложку и эластичный клеящий материал, например резину или акриловый материал. Оправка и втулка выполнены из жесткого материала, например из стали, и с одного конца оправка может быть соединена с приводным валом, связанным с приводным устройством, предназначенным для вращения оправки вокруг ее центральной оси. Оправку можно изготовить с прорезью, предназначенной для размещения краевой части гибкого листового материала, чтобы облегчить закрепление материала в оправке при обертывании листа вокруг оправки. С этой же целью оправка может быть выполнена со множеством маленьких всасывающих отверстий, связанных с вакуумным насосом для удерживания гибкого листа на месте при нанесении слоя эластичного клеящего материала. Всасывание можно отключить перед последующим снятием катушки провода с оправки.

На Фиг.2 показано наложение на наружную поверхность слоя эластичного клеящего материала двух полос 20, 21 из листового материала, более жесткого, чем эластичный листовой материал, например куска проволочной сетки, куска композитного материала, например усиленного стекло- или углеродным волокном полиэстера или эпоксидной смолы, или куска полотна, наложенных на наружную поверхность слоя эластичного клеящего материала. Полосами являются продольные полосы, наложенные вдоль оси от одного аксиального концевого участка 22 к противоположному аксиальному концевому участку 23.

На Фиг.3 показана оправка, представленная на Фиг.1 и 2, после намотки некоторого количества витков 30 провода 31, например провода сечением 0.15 мм со слоем изоляции, например из лака. Указанный провод является медным проводом сечением 0.15 мм. Провод намотан на наружную поверхность слоя эластичного клеящего материала таким образом, что каждый виток соединен с прилегающим витком, и при необходимости на катушку можно намотать дополнительное количество слоев. Кроме того, катушку провода можно выполнить из более чем одного куска провода. Например, для 2-фазного или 3-фазного электрического двигателя 2 или 3 отдельных, электрически изолированных куска провода наматывают на одну и ту же оправку с целью формирования единой однородной катушки провода, содержащей 2 или 3 электрически изолированных провода, которые будут соединены с отдельными фазами переменного тока. После намотки достаточного количества витков, например в один или в несколько слоев, спиралевидную катушку провода снимают с оправки.

На Фиг.4 показана снятая с оправки катушка провода. В этом состоянии форма катушки провода сохраняется только за счет жесткости провода в сочетании со слоем 41 эластичного клеящего материала и двумя жесткими полосами (не показаны на Фиг.4) и либо гибким листовым материалом, либо разрезной втулкой 42.

На Фиг.5 показано, что гибкий листовой материал удален, в то время как две полосы 51 из жесткого материала оставлены внутри катушки, чтобы содействовать изменению формы посредством деформации обмотки. Катушке провода может быть легко придана форма предпочтительного поперечного сечения, например путем установки внутрь катушки в аксиальном направлении определяющих ее форму продолговатых элементов. Форма поперечного сечения на Фиг.5 является овальной, однако форма также могла быть четырехугольной или многоугольной. Как показано, гибкий листовой материал был удален, чтобы открыть слой эластичного клеящего материала на внутренней поверхности катушки провода. Клей служит для того, чтобы эластично скрепить катушку провода, когда катушку сгибают и расплющивают с целью формирования листовой детали, состоящей из двух слоев витков.

На Фиг.6а-6с показаны сгибание и расплющивание катушки провода с целью формирования листовой детали, состоящей из двух слоев витков.

На Фиг.7 показан цилиндрический валик 71, используемый для расплющивания обмотки с целью формирования листовой детали.

На Фиг.8 показана листовая деталь, представленная на Фиг.7, которую наматывают на цилиндрическую оправку 81, чтобы сформировать цилиндрическую обмотку. Оправка 81 может быть идентична валику 71, представленному на Фиг.7.

На Фиг.9 показано поперечное сечение цилиндрической обмотки, свернутой из листовой детали, содержащей два слоя витков 90, 91, соединенных клейким слоем 92. Клейкий слой 92 - это тот же самый слой, который обозначен на Фиг.1 номером позиции 5.

На Фиг.10 показано поперечное сечение цилиндрической обмотки, также представленное на Фиг.9, после нанесения клейкого слоя 100 для клеевого соединения цилиндрической обмотки с внутренней поверхностью цилиндрического сердечника электрического двигателя.

На Фиг.11 показано поперечное сечение цилиндрической обмотки из Фиг.10, вставленной внутрь цилиндрического сердечника 110. Как показано, цилиндрическая катушка еще не раздвинута.

На Фиг.12 цилиндрическая обмотка раздвинута до соприкосновения с внутренней поверхностью цилиндрического сердечника для формирования статорной части электрического двигателя, готовой вместить цилиндрический ротор.

На Фиг.13 показан вид спереди 130 и вид сзади 131 листовой детали, состоящей из двух слоев витков токопроводящего провода.

На Фиг.14 в аксонометрии представлены оправка 141 и прикрепленная к ней одной стороной катушка 140 провода. На Фиг.15 показан с помощью видов поперечного сечения A-D процесс сгибания и расплющивания катушки провода для формирования листовой детали одновременно со свертыванием из листовой детали цилиндрической обмотки путем наматывания катушки провода на оправку. На виде А один край катушки провода присоединен к оправке, на виде В показана катушка провода, наматываемая на оправку, на виде С показана сформированная цилиндрическая обмотка и на виде D показан клейкий слой, нанесенный на наружную поверхность цилиндрической обмотки с целью подготовки установки обмотки внутрь цилиндрического сердечника для расширения до внутренней поверхности сердечника.

На Фиг.16 показаны три листовые детали 160, 161, 162, предназначенные для трехфазного электрического двигателя. С помощью четырех видов A-D показано, как из трех листовых деталей можно сформировать цилиндрическую обмотку за один прием. На виде А показано, что край каждого из листов закреплен на наружной поверхности оправки 163. На виде В листовые детали наматывают на оправку, а на виде С показан сформированная цилиндрическая обмотка, включающая в себя три отдельных фазовых провода. На виде D клейкий слой нанесен на наружную поверхность для подготовки установки и закрепления цилиндрической обмотки внутри цилиндрического сердечника.

На Фиг.17 показаны три катушки 170, 171, 172 провода, прикрепленные к оправке 173. Наматывая катушки провода на оправку, катушки сгибают, сплющивают и формируют в цилиндрическую обмотку за один прием. Эта операция показана на видах поперечных сечений A-D.

На Фиг.18 представлена ромбовидная катушка провода, то есть катушка, полученная наматыванием провода на оправку с ромбовидной формой поперечного сечения. Представленная на Фиг.19 катушка сплющена для формирования листовой детали. За исключением ромбовидной формы, в остальном катушка и листовая деталь идентичны вышеописанным катушкам. В результате испытаний выявлено, что ромбовидная форма уменьшает разупорядочение в катушках провода при сгибании катушки и последующем расплющивании для получения листовой детали, таким образом, ромбовидная форма способствует увеличению коэффициента полезного действия двигателя.

Изобретение относится к области электротехники и касается особенностей осуществления способа изготовления обмотки электродвигателя, имеющего статор с цилиндрическими сердечником и обмоткой, состоящей, в частности, из двух слоев витков. Технический результат - упрощение производства электродвигателей и повышение их КПД путем обеспечения более прочного соединения слоев витков листовой детали, состоящей из множества витков токопроводящего провода и образующей обмотку электродвигателя, а также уменьшения ее толщины. Сущность изобретения состоит в том, что для достижения указанного технического результата при изготовлении листовой детали, состоящей из множества витков токопроводящего провода, часть наружной поверхности оправки покрывают слоем неклейкого вещества, часть наружной поверхности оправки с нанесенным неклейким слоем покрывают слоем клейкого вещества, наматывают провод на наружную поверхность оправки для формирования катушки провода, контактирующей с клейким слоем, снимают катушку провода и, по крайней мере, часть клейкого слоя с оправки, и расплющивают катушку провода для формирования листовой детали, содержащей два слоя витков, соединенных упомянутым клейким слоем. Наличие неклейкого слоя позволяет легко снять обмотку с оправки, а клейкий слой удерживает витки обмотки на месте в течение последующего расплющивания катушки. В результате исключается разупорядочение витков обмотки и упрощается изготовление двигателя при одновременном улучшении его рабочих характеристик. 2 н. и 20 з.п. ф-лы, 19 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ ВОЗБУЖДЕНИЯ ЭЛЕКТРОДВИГАТЕЛЯ ИЛИ ГЕНЕРАТОРА | 1992 |

|

RU2120174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯКОРНОЙ БЕСКАТУШЕЧНОИ РАСПРЕДЕЛЕННОЙ ОБМОТКИ | 0 |

|

SU208810A1 |

| Способ изготовления многослойной обмотки для беспазовых якорей | 1982 |

|

SU1086506A1 |

| Способ изготовления многослойной обмотки полого цилиндрического якоря микроэлектромашин | 1972 |

|

SU530396A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ЯКОРНОЙОБМОТКИ | 0 |

|

SU322014A1 |

| Способ изготовления обмотки полого цилиндрического якоря | 1979 |

|

SU783912A1 |

| Способ изготовления обмотки беспазового якоря | 1971 |

|

SU366812A1 |

| Устройство для изготовления непрерывной обмотки электрической машины | 1987 |

|

SU1495933A1 |

| Способ изготовления обмотки полого цилиндрического якоря | 1979 |

|

SU783912A1 |

| Способ изготовления многослойной обмотки полого цилиндрического якоря микроэлектромашин | 1972 |

|

SU530396A1 |

| Способ изготовления обмотки беспазового якоря электрической машины | 1983 |

|

SU1251237A1 |

| DE 3808190 A1, 10.11.1988 | |||

| US 5197180 А, 30.03.1993 | |||

| JP 8047216 А, 16.02.1996 | |||

| US 3831267 А, 27.08.1974. | |||

Авторы

Даты

2008-02-10—Публикация

2004-08-05—Подача