Устройство относится к области обработки металлов давлением, а именно к устройствам для раскатки широкой номенклатуры деталей, имеющих форму тел вращения, например колес, дисков, конусов и т.д. из различных материалов с использованием пластического деформирования.

Известно устройство для ротационной вытяжки, защищенное а.с. 718200, МКИ B 21 D 22/16, 1980 г.

Устройство представляет собой установленный на державке давильный ролик, оправку, прижим и механизм перемещения давильного ролика, который выполнен в виде корпуса с кривошипнымыи направляющими и установленного в них ползуна с прямолинейными направляющими, а также силового цилиндра, установленного с возможностью перемещения по прямолинейным направляющим ползуна и размещенной в нем гидравлической головки, при этом державка давильного ролика выполнена в виде плавающего коромысла, кинематически связанного с плунжером гидравлической головки.

Устройство позволяет увеличить угол поворота давильного ролика и тем самым расширить область применения устройства, и номенклатуру обрабатываемых поверхностей. Однако ось, вокруг которой давильный ролик осуществляет поворот, находится в области крепления его к державке. Это приводит к тому, что рабочая поверхность ролика при повороте совершает движение по окружности. Для обеспечения движения ролика по обрабатываемой поверхности движение получается очень сложным, необходимо проводить корректировки траектории движения ролика относительно поверхности в зависимости от угла его поворота.

Наиболее близким по технической сущности к заявляемому устройству является устройство, защищенное патентом N 2031753, B 21 H 1/02, от 27.03.95 г., который выбран в качестве прототипа.

Устройство представляет собой установленные на станине раскатные головки с роликами, в количестве кратном двум, с приводами их вертикального и горизонтального перемещения, при этом каждая раскатная головка снабжена индивидуальной кареткой, установленной на станине с возможностью независимого движения во взаимно перпендикулярных направлениях в горизонтальной плоскости и механизмом поворота раскатной головки в горизонтальной плоскости.

Перемещение головок и раскатных роликов обеспечивается в широком диапазоне за счет движения кареток во взаимно перпендикулярных направлениях, но угол поворота ограничен, кроме того, вращение раскатного ролика обеспечивается относительно оси крепления головки на каретке, что приводит к перемещению рабочей поверхности ролика по окружности и вносит ошибки в точность воспроизведения поверхности детали.

В заявленном техническом решении решается задача расширения технологических возможностей устройства путем увеличения номенклатуры обрабатываемых поверхностей, за счет увеличения диапазона углов поворота ролика при точном воспроизведении обрабатываемой поверхности с минимальными затратами.

Поставленная задача решается тем, что в устройстве для раскатки, содержащем установленные на станине раскатные головки с роликами в количестве, кратком двум, с приводами их вертикального и горизонтального перемещения, при этом каждая раскатная головка снабжена индивидуальными каретками, установленными на станине с возможностью независимого движения во взаимно перпендикулярных направлениях и механизмом поворота раскатной головки, согласно изобретению механизм поворота раскаткой головки выполнен в виде дугообразных направляющих, которые являются продолжением направляющих кареток, установленных на станине, с возможностью движения вдоль оси устройства, а каждая раскатная головка снабжена фиксатором положения на дугообразной направляющей.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемого устройства критерию "новизна".

В процессе поиска не выявлено технических решений, имеющих признаки, сходные с отличительными признаками заявляемого устройства, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Возможность решения поставленной задачи обусловлена тем, что осуществляют поворот рабочей поверхности ролика вокруг точки ее контакта с обрабатываемой поверхностью, что исключает необходимость корректировок, которые имеют место при повороте вокруг оси крепления ролика, когда рабочая поверхность описывает дугу, кроме того, угол поворота в сумме с углом наклона рабочей поверхности может обеспечить обработку на углах > 90o.

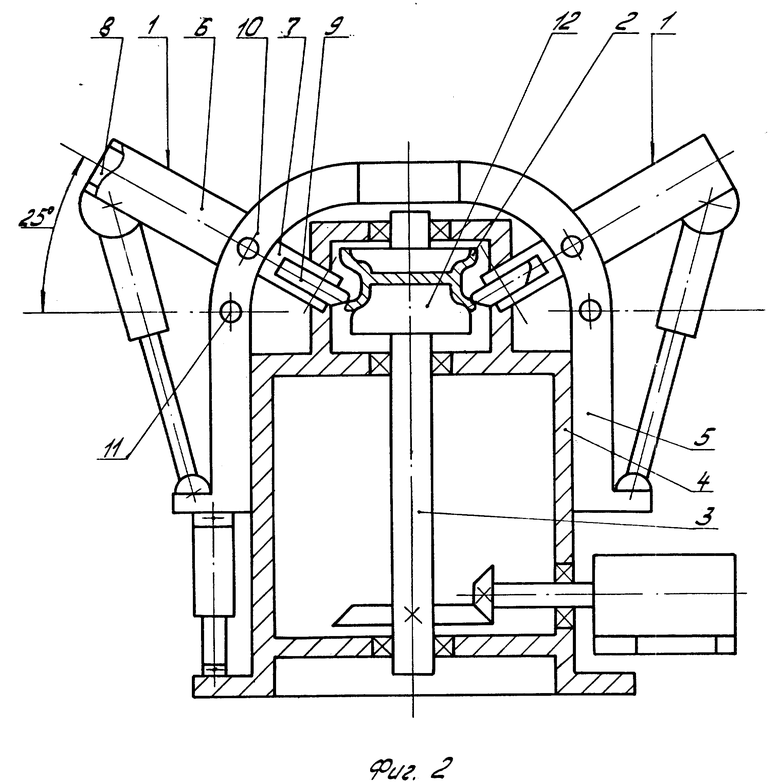

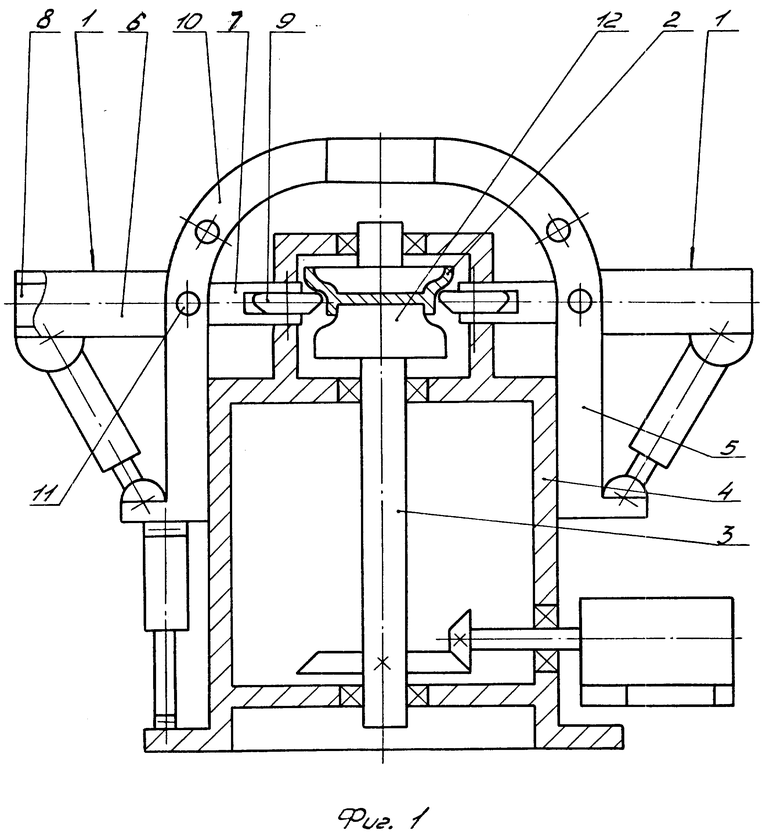

На фиг. 1 приведен общий вид устройства; на фиг. 2 - вид расположения раскатных головок и роликов при обработке с поворотом ролика на 25o.

Устройство содержит две раскатные головки 1, каждая из которых установлена в диаметрально противоположных точках по отношению к обрабатываемой заготовке 2. Заготовка 2 закреплена на шпинделе 3, который установлен на станине 4. На станине 4 с возможностью перемещения в направляющих установлена каретка 5. На каретке 5 установлена каретка-носитель 6 с раскатной головкой 1. На раскатной головке 1, которая выполнена в виде вилки 7, с возможностью перемещения в каретке - носителе 6 по направляющим 8, закреплен раскатной ролик 9. Продолжением каретки 5 является дугообразная направляющая 10, установленная с возможностью движения по ней раскатной головки 1. На раскатной головке 1 установлен фиксатор 11.

Устройство работает следующим образом.

Заготовку 2, нагретую в печи предварительного нагрева (на схеме не показана), устанавливали на подогреваемую оправку 12, закрепленную на шпинделе 3, и приводили во вращение. Шпиндель 3 установлен на станине 4. По станине 4 перемещали в направляющих каретку 5, на которой размещали каретку 6 раскатной головки 1. Ролик 9 установлен на каретке-носителе 6. Каретка-носитель 6 осуществляла силовую подачу ролика 9 и поджим его к заготовке 2. Ролик 9 внедряли в металл, осуществляя его деформирование и перераспределение по заданному профилю. При движении ролика 9 от центра к периферии в интервале определенных температур и скоростей вращения, выбранных в зависимости от свойств обрабатываемого материала, происходило пластическое течение металла заготовки 2 и при определенной траектории движения рабочей поверхности ролика обеспечивали получение профиля готовой детали. При формировании выступов или впадин изменяли траекторию движения ролика, что влечет и изменение объема перемещаемого металла. Для этого осуществляли движение раскатных головок 1 по дугообразным направляющим 10. Движение по дуге, центр окружности которой совпадает с точкой на рабочей поверхности ролика 9, позволяло обеспечить поворот ролика вокруг мгновенного центра вращения, который совпадал с точкой контакта рабочей поверхности ролика с обрабатываемой поверхностью. Поворот рабочей поверхности ролика позволял создавать оптимальные условия при формировании выступов и впадин для течения металла и его распределения по оправке при минимальных силовых нагрузках на инструмент.

При этом, после поворота на рассчитанный угол осуществляли фиксацию каретки-носителя 6 раскатной головки 1 на дугообразной направляющей с помощью фиксатора. Это обеспечивало достаточную жесткость, точность и сохранение необходимого угла поворота в процессе раскатки.

Широкий диапазон осуществления плавного поворота ролика при фиксации в нужной токе позволяет обеспечить раскатку деталей сложного профиля с высокой точностью за один проход раскатных роликов, что особенно важно для деталей, раскатываемых при сверхпластичном течении материала, где не всегда допустима многократная деформация, т.к. это может ухудшить структуру обрабатываемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТАЛЬНЫЙ БЛОК ДЛЯ РАСКАТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1999 |

|

RU2176574C2 |

| СПОСОБ РАСКАТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1997 |

|

RU2120346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ РОТАЦИОННОЙ ВЫТЯЖКОЙ | 1994 |

|

RU2086330C1 |

| РАСКАТНАЯ ГОЛОВКА | 1997 |

|

RU2139162C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1992 |

|

RU2031753C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1997 |

|

RU2128097C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1994 |

|

RU2089321C1 |

| УСТРОЙСТВО ДЛЯ СТИРАНИЯ | 1992 |

|

RU2095254C1 |

| КОДОВЫЙ ЗАМОК | 1998 |

|

RU2146751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИДЕНТИФИКАЦИОННОГО ДОКУМЕНТА | 1997 |

|

RU2126991C1 |

Использование: для раскатки деталей сложной формы, например дисков автомобильных колес. Устройство содержит установленные на станине раскатные головки с роликами в количестве, кратном двум, с приводами их вертикального и горизонтального перемещения, каждая головка снабжена каретками, установленными с возможностью независимого движения во взаимно перпендикулярных направлениях с механизмом поворота каждой раскатной головки, который выполнен в виде дугообразных направляющих, которые являются продолжением направления кареток, установленных на станине с возможностью движения вдоль оси устройства, а каждая раскатная головка снабжена фиксатором положения на направляющих. Изобретение позволит раскрыть технологические возможности. 2 ил.

Устройство для раскатки, содержащее станину, раскатные головки с роликами в количестве, кратном двум, с приводами вертикального и горизонтального перемещения, каждая головка снабжена кареткой и кареткой-носителем, установленными с возможностью независимого движения во взаимно перпендикулярных направлениях, отличающееся тем, что устройство снабжено дугообразными направляющими, которые являются продолжением кареток, установленных на станине с возможностью перемещения параллельно оси устройства, каретка-носитель установлена на дугообразной направляющей с возможностью движения по последней, каждая раскатная головка снабжена фиксатором положения на дугообразной направляющей.

| RU, 2031753 C1, 27.03.95 | |||

| Устройство для ротационной вытяжки | 1978 |

|

SU718200A1 |

| Устройство для раскатки дисков | 1976 |

|

SU647045A1 |

| GB 1141957 A, 05.02.69 | |||

| СПОСОБ МОДЕЛИРОВАНИЯ ТРОФИЧЕСКОЙ ЯЗВЫ ВЕНОЗНОЙ ЭТИОЛОГИИ В ЭКСПЕРИМЕНТЕ | 2016 |

|

RU2618653C1 |

| US 3572075 A, 23.03.71. | |||

Авторы

Даты

1998-10-20—Публикация

1997-04-10—Подача