Устройство работает следующим образом.

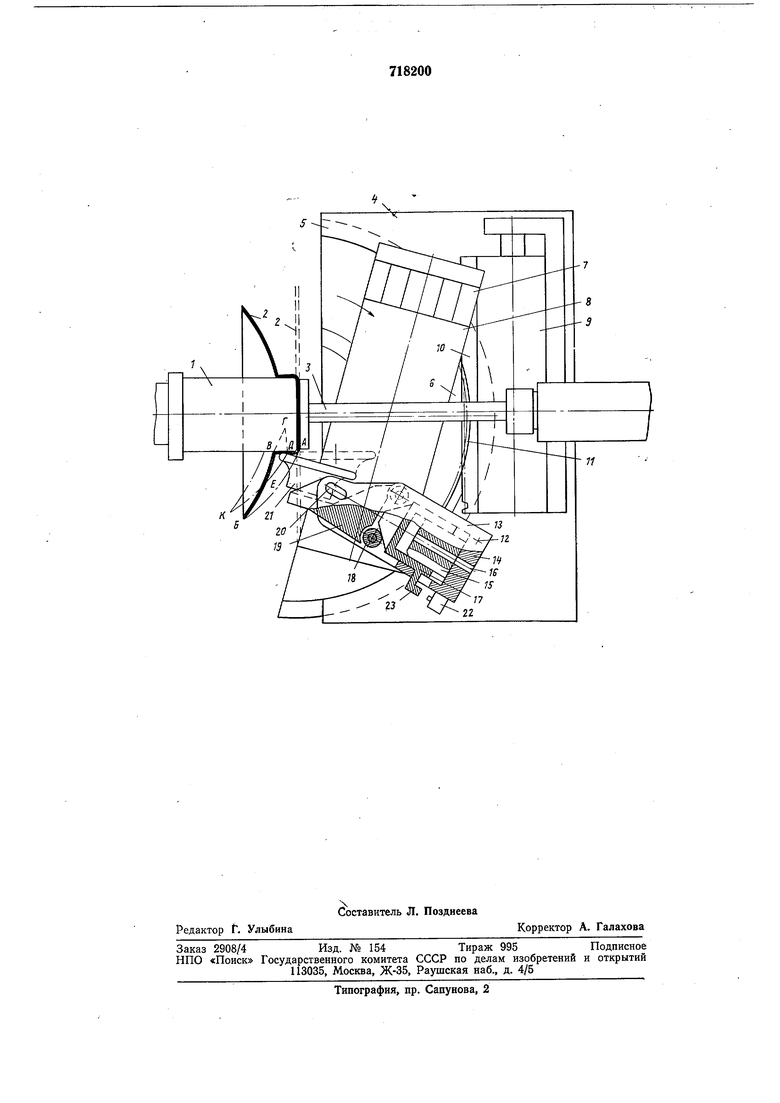

В исходном положении давильный ролик 21 занимает положение, показанное на рисунке пунктиром. При этом угол наклона торцовой части ползуна 6 к кромке основания устройства равен нулю. Причем ось поворота ползуна всегда расположена ближе к оси вращения заготовки, чем вершина давильного ролика.

После фиксации заготовки 2 на торце давильной оправки 1 прижимом 3, включается вращение щпинделя (не показан). Одновременно гидроцилиндр 9 через рейку 10 и зубчатый сектор 11 начинает поворачивать ползун 6 по круговым направляющим 5, .а гидроцилиндр 8 начинает двигаться по направляющим 7, перемещая ролик к периферии заготовки 2.

В результате сложения двух движений верщина давильного ролика описывает криволинейную траекторию АБ, близкую к архимедовой спирали.

В момент выхода ролика за пределы заготовки, в результате разрыва электрического контакта системы управления (не показана), происходит реверс движений.

Поскольку скорость поворота ползуна различна на этих направлениях, кривизна обратной траектории БГ меньще, кривизны прямой траектории, чем обеспечивается требуемая степень деформации заготовки.

В конце обратного хода инструмента, у основания деформируемого фланца, происходить упор рабочей части ролика через оболочку в давильную оправку. Под действием усилия отжима происходит поворот давильного ролика с коромыслом 19 вокруг оси 20. Один из роликов 18 коромысла воздействует через клиновидный выступ подвижного цилиндра 17 на рабочую жидкость, вытесняя ее из полости через отверстие 16 в гидросистему.

При обратном ходе в точке В траектория движения инструмента меняет свою форму, образуя отрезок ВД (участок траектории В Г является условным).

В результате сложения трех движений на отрезке ВД обеспечивается проглаживание готового участка оболочки.

Так как скорость перемещения давильного ролика на участке траектории ВД примерно на порядок меньще скорости при деформировании фланца, обеспечивается высокий класс шероховатости поверхности детали.

В момент срабатывания концевого выключателя 22 происходит реверс движения гидроцилиндра 8, а при отходе давильного ролика от зоны контакта с оболочкой в точке Д - реверс поворота ползуна 6. На отрезке траектории ДЕ ролик не контактирует с оболочкой. На участке ЕК вновь происходит деформирование фланца и цикл обработки повторяется.

После окончания формообразования оболочки система ускоренно возвращается в исходное положение.

Таким образом, использование предложенного устройства позволяет значительно повысить качество поверхности оболочковых деталей при высокой производительности основных формообразующих переходов, а также дает возможность нолучать оболочки различных типоразмеров методом многопроходной ротационной вытяжки без использования подвижных и жестких копиров. Это упрощает конструкцию и наладку станка, сокращает сроки подготовки производства, позволяет экономить материалы, используемые для изготовления копиров.

Формула изобретения

Устройство для ротационной вытяжки, содержащее установленный на державке давильный ролик, оправку, прижим и механизм перемещения давильного ролика, отличающееся тем, что, с целью расширения технологических возможностей путем изготовления изделий различного профиля, механизм перемещения давильного ролика выиолнен в виде корпуса с криволинейными направляющими и установленного в них иолзуна с прямолинейными направляющими, а также силового цилиндра, установленного с возможностью перемещения по прямолинейным направляющим ползуна, и размещенной на нем гидравлической головки, при этом державка давильного ролика выполнена в виде плавающего коромысла, кинематически связанного с плунжером гидравлической головки.

Источники информации, прииятые во внимание при экспертизе 1. Гредитор М. А. Давильные работы и ротационное выдавливание, М., «Машиностроение, 1971, с. 161-162, рис. 93.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для задания траекторий движения инструмента | 1988 |

|

SU1699685A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1997 |

|

RU2120345C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ РОТАЦИОННОЙ ВЫТЯЖКОЙ | 1994 |

|

RU2086330C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| Инструмент для ротационной вытяжки | 1978 |

|

SU698699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

Авторы

Даты

1980-02-29—Публикация

1978-02-13—Подача