Способы изготовления щитов из сырья на основе лигноцеллюлозы хорошо известны и широко применяются на практике. Процесс производства включает следующие основные стадии: измельчение сырого материала до частиц и/или волокон соответствующего размера, сушку до определенной степени влажности и склеивание материала до или после сушки, формирование склеенного материала с матом, который может состоять из нескольких слоев, возможно холодное прессование, предварительное нагревание, поверхностное нанесение способом распыления через сопло а.о. и одновременно горячее прессование с применением давления и нагревания в периодическом или непрерывном прессе до конечного щита.

При обычном горячем прессовании спрессованный материал нагревают в основном за счет теплопроводности от соседних нагреваемых пластин или стальных лент, которые имеют температуру 150-250oC, в зависимости от типа продукта, который прессуют, используемого клея, желаемой емкости а.о. Влагу материала, расположенного ближе к источнику нагревания, тем самым испаряют, за счет чего по мере того, как продолжают прессование, образуется сухой слой и передний поток успешно продвигается от каждой внутренней стороны к центру щита. Температура в этом формирующемся слое поднимается, по крайней мере, до 100oC, которая инициирует нормальное склеивание с вулканизацией. Когда передний поток достигает центра щита, температура здесь поднимается до, по крайней мере, 100oC и щит начинает отверждаться даже в центре, после чего прессование может быть закончено в течение нескольких секунд. Этот подход применяют при использовании обычного мочевино-формальдегидного клея (UF) и ему подобных, таких как меламино-формальдегидные клеи (MUF). Если используют другие клеи с более высокой температурой отверждения, то должны развиваться более высокая температура и давление в щите до того, как может происходить вулканизация. Для обычного горячего прессования были разработаны способы контролирования контура плотности щита в направлении толщины. В большинстве случаев желательно достижение высокой плотности в поверхностных слоях для того, чтобы улучшить окрашиваемость, прочность и им подобные свойства, и разумно низкой плотности в центральном слое, такой низкой, насколько возможно для поддержания низкого веса щита и низкой стоимости, и достаточно высокой для достижения приемлемой внутренней прочности связи и им подобных свойств. При производстве фанеры часто используют более тонко измельченные частицы со слегка более высокой влажностью в поверхностных слоях а.о., для того чтобы достигнуть более высокой плотности в поверхностных слоях щита. При производстве MDF (листовой фанеры средней плотности), которая имеет однородную структуру материала, были разработаны способы, основанные на контролировании расстояния между источниками нагревания с успешным приближением конечного положения в предварительно заданное положение, по мере того как передний поток пара движется внутрь к центру. Смотри, например, патент SE 469270 для непрерывного пресса и патентную заявку SE 9300772-2 для единичного открытого периодического пресса. Эти способы, которые были разработаны для MDF, в настоящее время, по крайней мере, частично используют для другого типа щитов.

Для того, чтобы достигнуть желаемого профиля плотности, пресс должен быть пригоден для применения высокого поверхностного давления при высокой температуре. Это само по себе не является проблемой для непрерывного пресса, который, однако, обладает другими недостатками, такими как а.о. мало допустимые отклонения толщины. Для непрерывных прессов требуемое высокое поверхностное давление и одновременно высокая температура подразумевают дорогие точные растворы для валкового стола между стальной пластиной и нижележащей нагревающей пластиной. Способ, применяющий нагревание щита за счет теплопроводности, подразумевает далее, что нагревание протекает относительно продолжительное время, что приводит в результате к большой длине пресса (большим поверхностям пресса). Прессы производили длиной вплоть до 40 м. Кроме того, с непрерывным прессом практически невозможно изготавливать нагревающие пластины пресса достаточно гибкими, и поэтому профиль плотности не может формоваться с такой же свободой, как в случае периодического прессования.

Кроме того, непрерывные прессы сегодня ограничены в отношении температуры (из-за смазывающего масла в валковом столе), что обозначает, что не все типы щитов могут прессоваться.

Другой способ изготовления щита, который основан на подаче пара в пространство между нагревающими пластинами в непрерывном прессе, также находит ограниченное использование. Материал нагревают в течение секунд при подаче пара, и поэтому время нагревания может быть сокращено радикально. Однако после подачи пара сопротивление материала против сжатия значительно снижается. Это является положительной чертой применения, потому что пресс может быть спроектирован с меньшей мощностью пресса и гораздо более коротким по длине (меньшая поверхность пресса). Для достижения желаемого профиля плотности щита, приготовленного в соответствии с этим способом, однако, должна была применяться обычная техника прессования с высоким поверхностным давлением и теплопроводностью от обычных нагревающих пластин с начала цикла прессования, тем самым поверхностный слой с высокой плотностью получали после продолжительного нагревания. Сразу после этого пар мог быть инжектирован для нагревания центральной части щита. Это приводило к возникновению ряда проблем, потому что пар должен был продуваться через вновь сформированный поверхностный слой с высокой плотностью, и поэтому время прессования в течение периода времени высокого давления и теплопроводности значительно увеличивается. Как следствие этого, паровой пресс, действующий согласно этой концепции, обладал гораздо меньшей способностью, или же большей поверхностью пресса, и требовал более высокой мощности пресса, чем было бы необходимо, если бы пытались достигнуть однородной плотности.

При всех способах изготовления, на которые ссылались выше, получают мягкую поверхность слоя, которая имеет более низкую прочность, неприемлемую окрашиваемость а.о., которая подразумевает, что этот слой должен быть загрунтован. Потеря получающегося материала составляла 5-15% в зависимости от типа щита и толщины а.о.

Одной из целей настоящего изобретения является предложение способа непрерывного прессования щита из лигноцеллюлозного материала, способа, который делает возможным принять во внимание использование преимуществ парового нагревания, подразумевая, что оборудование может быть затем спроектировано со значительно меньшей поверхностью пресса и с более низкой мощностью пресса, т. е. менее дорогим, и, кроме того, без нагревания пластин, тем самым исключить настоящее точное решение с валковыми столами, которое делает оборудование менее дорогим и еще имеет возможность достижения желаемых профилей плотности.

Другой целью изобретения является проведение процесса изготовления настолько гибко, чтобы различие профилей плотности и поверхностных свойств могло быть достигнуто новыми путями и тем самым могли быть найдены новые области применения для щитов.

Согласно изобретению прессование проводят в две стадии таким образом, что в первой стадии щит дает однородный (четкий) профиль плотности и во второй стадии формируют плотности поверхностных слоев и таким образом используют пар для нагревания щита в первой стадии.

В первой стадии мат прессуют до умеренной плотности, после чего подают пар, и после этого мат прессуют далее до конечной для стадии 1 плотности. После этого щиту позволяют отверждаться полностью или частично в зоне выдерживания.

Во второй стадии на поверхностные слои в основном воздействуют за счет тепла и давления таким образом, что поверхностный материал размягчается в течение достаточно продолжительного периода времени с получением поверхностных слоев желаемой глубины и повышенной плотности. Обработка на стадии 2 может быть проведена несколькими путями и с различными объектами в зависимости от желаемого конечного продукта, который должен быть получен. В альтернативном варианте волокна первоначально были склеены клеем, имеющим такой состав, что в стадии 1 связь оказывалась достаточной для получения щита и что окончательное связывание в поверхностных слоях имело место за счет тепловой обработки и давления в стадии 2.

В другом альтернативном варианте щит формировали в виде трехслойного щита, где центральный слой вулканизовали в процессе первой стадии, но где клей поверхностного слоя не был еще полностью вулканизован.

В третьем альтернативном варианте размягчение поверхностных слоев в стадии 2 имело место за счет применения жидкости, которая могла содержать клей, агент для герметизации поверхности и другие химические агенты.

В четвертом альтернативном варианте поверхностные слои на полученном щите обрабатывали газом или паром за счет контролированной подачи газа или пара к каждой поверхности.

В дальнейших альтернативных вариантах размягчение в стадии 2 может быть проведено за счет химических агентов, обладающих известным размягчающим эффектом.

Способ согласно настоящему изобретению показывает существенное отличие по сравнению с обычным прессованием щита, так, щит с желаемой центральной плотностью может быть подвергнут окончательному прессованию и до такой степени повторному нагреванию поверхностных слоев, размягчая их таким образом, что делает их способными к повторному формованию, не ухудшая уже отвержденный центральный слой. Полученный тем самым процесс делает возможным прессование при более низком давлении и в течение более короткого промежутка времени (меньше общая поверхность пресса).

В предпочтительном варианте способа согласно стадии 1 мат, выходящий из места формования (мат, который может быть непрессованным или может быть спрессован методом холодного прессования на отдельной ленте предварительного пресса, если это желательно для лучшего регулирования ленточных переходов и для более легкого определения возможного металла), сначала прессуют на входе в пресс валкового типа, снабженный проволочной сеткой, до плотности 150-500 кг/м3, после чего подают пар через поверхности с заходом пара в паросборник(ки) и/или заходом пара в паровой котел(лы). После этого мат последовательно прессуют далее со слегка более низкой конечной плотностью за счет пары валков, после чего мату позволяют расшириться и отвердиться в зоне выдерживания (зона калибрования) с валками. Валковый пресс должен быть нагрет таким образом, чтобы избежать конденсации, когда подают пар. В свете указываемого сверхсжатия до более низкой конечной толщины требуемые поверхностные давления в зоне выдерживания являются очень низкими, и поэтому, пресс может быть сконструирован в виде более облегченной конструкции. В противоположность всем ранее известным прессам для изготовления лигноцеллюлозных щитов было найдено, что возможно, с точки зрения технического аспекта процесса, получать щиты с хорошими свойствами, даже с повышенными плотностями, несмотря на тот факт, что в зоне выдерживания стадии 1 не используют нагревание пластин.

В непрерывном валковом прессе пар подают непрерывно и добавляют небольшой избыток пара, превышающий количество, требуемое для нагревания мата, тем самым обеспечивают то, что весь воздух, включенный в мат, продавливают обратно на впуск, который далее обеспечивает то, что нагревают все части мата.

В альтернативном варианте паросборник и/или всасывающая камера могут быть вмонтированы в зону выдерживания для контролирования температуры щита, влажности и включенного давления.

Таким образом, щит, прессованный в стадии 1, может быть отправлен для промежуточного хранения, если щит предназначен для последующей обработки (поверхностной обработки) в стадии 2, или направлен непосредственно в стадию 2 для поверхностной обработки.

В предпочтительном варианте способа согласно стадии 2 щит пропускают через одну пару или несколько пар горячих валков, тем самым последовательно нагревают поверхностный слой и прессуют далее благодаря температуре и линейной нагрузке валков. В зависимости от предназначаемой области применения для щита обработка может состоять из обработки несколькими промежуточными каландровыми валками пресса при небольших давлениях для того, чтобы только создать тонкую "шкуру" для улучшения окрашиваемости а.о., из обработки множеством промежуточных каландровых валков пресса с более высокой линейной нагрузкой в случае, когда желателен более толстый поверхностный слой с повышенной поверхностной плотностью, т.е. для продуктов, аналогичных обычному щиту. Этой обработкой вышеупомянутое измельчение может быть часто уменьшено или исключено, что является результатом значительной экономии. Для пресса в стадии 2 важно, чтобы температура прокатки могла быть точно контролирована известным способом, предпочтительно за счет горячей масляной обработки.

Для того, чтобы улучшить желаемые эффекты на поверхностном слое, поверхностные слои, как упомянуто выше, могут быть предварительно приготовлены на валковом впуске.

В альтернативном варианте стадии 2 пресс согласно стадии 2 снабжают стальной лентой или же проволокой. Тем самым снижают потери тепла из щита между парами валков и тем самым более легко достигают желаемого эффекта, или же требуют меньшего количества промежуточных каландровых валков.

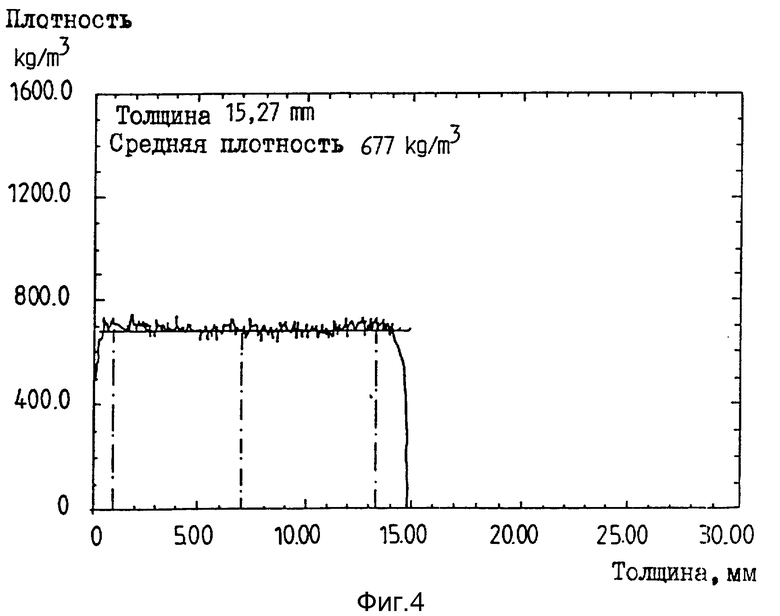

Изобретение описывают более детально с помощью предпочтительных вариантов, где фиг. 1 показывает нагретый ленточный пресс для стадии 1 изобретения, где ленты представляют перфорированные ленты или проволоку и пресс снабжен оборудованием для подачи пара; фиг. 2 - нагретый ленточный пресс для стадии 2 изобретения, где ленты представляют твердые стальные ленты и приготовление может иметь место до ввода на ленту пресса; фиг. 3 и 4 - профили плотности щита, изготовленного согласно стадии 1; фиг. 5 показывает профили плотности щита, изготовленного согласно стадиям 1 и 2.

Фиг. 1 показывает вариант стадии 1 в виде поперечного вида ленты пресса 1, который в известном варианте обеспечивают приводными валками 2, растягивающими валками 3, направляющими валками 4 и регулируемой впускной частью 5 с впускным валком 6, паровым валком 7, валком для сжатия 8 и валками 8 в удерживающей зоне 10 и окружающей проволокой 11 или же перфорированной стальной лентой с проволокой. Во впускной части 5 мат прессуют до предварительно определенной плотности в области 150-500 кг/м3, предпочтительно 250-400 кг/м3, после чего при прохождении мимо парового валка 7 пар инжектируют при 1-6 бар в сектор в контакте с проволокой в количестве, достаточном для нагревания всего мата до 100oC, и все выталкивают впущенным воздухом. Сопротивление мата сжатию тем самым значительно снижают, и сжатие в сжимающем валке 8 и зоне удерживания 10 может быть продолжено очень малыми силами. В зоне удерживания 10 клей вулканизуют и получают щит с однородным профилем плотности с плотностью 150-900 кг/м3, предпочтительно 500-700 кг/м3. При изготовлении тонкого щита более высокой плотности используют величину 800-900 кг/м3.

В качестве альтернативы или дополнительного приспособления к паровому валку 7 может быть использована обычная всасывающая камера 12.

Аналогичным образом обычный парообменник и вакуумная камера могут быть использованы в зоне удерживания (не показано на фиг.) для того, чтобы подавать пар при контролированном давлении для обеспечения достаточно высокой температуры в процессе отверждения щита (в зависимости от типа щита а.о.) и соответственно для применения вакуума для того, чтобы контролировать остаточную влажность и делать возможным выводить избыток пара на выпускном конце зоны удерживания.

Фиг. 2 показывает вариант стадии 2 с ленточным прессом 20 с приводным валком 13, растягивающим и ограничивающим валком 14, проводящим валком 15, сжимающим валком 15 и валками 17 в зоне калибрования 18, и стальной лентой 19. Щит, изготовленный в стадии 1, подают на чертеже через зону приготовления 21, где (если требуется, смотри выше) выбирают меру, пригодную для предназначенного результата, после чего щит вводят во впускной ввод ленточного пресса. Положение проводящего валка 15 приспосабливают таким образом, что время контакта между щитом и горячей стальной лентой регулируют до того, как будет иметь место основное сжатие в валке 16, тем самым дополнительно нагревают поверхностный слой щита. Тем самым уменьшают силу прессования при сжатии поверхностных слоев в валке 16. Непрерывное прессование поверхностных слоев успешно протекает от одного валка к другому в зоне калибрования 18.

Благодаря тому факту, что при обработке температура, по крайней мере, на 50 градусов выше температуры стеклования, достигаемой в поверхностном слое, материал может быть легко спрессован.

ПРИМЕР.

На фиг. 3 показан волокнистый щит с однородной, очень низкой плотностью (средняя плотность 174 кг/м3), который изготовлен способом согласно стадии 1. Плотность при подаче пара составляет 200 кг/м3.

На фиг. 4 показан волокнистый щит со средней плотностью 677 кг/м3, который также изготовлен согласно стадии 1. Плотность при подаче пара составляет 300 кг/м3.

В обоих случаях была получена прочность внутренней связи, которая соответствовала обычному щиту с такими же плотностями и хорошими поверхностями с небольшим предварительным отверждением.

Фиг. 5 показывает волокнистый щит, который был изготовлен согласно стадии 1 с однородной плотностью аналогично фиг. 4 и после этого был подвергнут прессованию в стадии 2 в валковом прессе со стальной лентой, со следующими данными.

Пар был инжектирован к поверхности щита до валкового прессования с температурой стальной ленты 270oC, максимальным давлением в прессующем валке 600 бар.

Вариант изобретения не ограничивают ни одним из вариантов, описанных выше, но могут быть сделаны изменения в пределах объема и сути изобретения.

В способе материал измельчают до частиц и/или волокон, сушат, склеивают и формуют до мата и прессуют до окончательного щита. В первой стадии формованный мат нагревают посредством пара и прессуют до по крайней мере частично отвержденного щита в основном с однородной плотностью. Во второй стадии поверхностные слои щита прессуют до более высокой плотности и отверждают в зоне калибрования до окончательного щита. Способ позволяет повысить производительность изготовления щита. 17 з.п. ф-лы. 5 ил.

| DE 2058820 А, 31.05.72 | |||

| Способ изготовления древесностружечных плит | 1985 |

|

SU1311936A1 |

Авторы

Даты

1998-10-20—Публикация

1995-01-19—Подача