Настоящее изобретение относится к способу, как он определен в ограничительной части пункта 1 формулы изобретения. Изобретение также относится к устройству, как оно определено в пункте 10 формулы изобретения.

Удлиненные частицы, как, например, стружку или волокна, используют для изготовления конструкционных изделий, например плит из древесного материала, особенно плит ПОС (плит с ориентированными слоями). Плиты ПОС изготавливают из сравнительно крупной стружки с частицами разной длины, которые с соответствующими ориентациями разбрасывают на основу вместе со связующим и прессуют для образования плит. В поверхностных слоях частицы стружки обычно ориентированы в продольном направлении, т.е. в направлении более длинной стороны готового изделия, в то время как в среднем слое они ориентированы в поперечном направлении или вообще не ориентированы. При известных способах изготовления используют отдельное оборудование для поверхностных слоев и для средних слоев. Это требует сравнительно больших капиталовложений в оборудование. Кроме того, оборудование, используемое в настоящее время, нуждается в большом пространстве.

Целью настоящего изобретения является создание совершенно новых способа и устройства для изготовления заготовки для конструкционного изделия, которые сделали бы возможным устранение недостатков известных технических решений.

Способ и устройство согласно изобретению обладают многочисленными существенными преимуществами. Можно работать с частицами стружки ПОС всех размеров и длин и ориентировать их, например, в поперечном и продольном направлениях, используя одно и то же оборудование. Это делает возможным изготовление плит ПОС при значительно меньших капитальных затратах, чем прежде. Потребность в пространстве и энергопотребление устройства согласно изобретению значительно ниже, чем при обычных технических решениях. Кроме того, при настоящем техническом решении разбрасываемый материал может содержать сравнительно короткие частицы, а они могут быть разбросаны на желаемой части плиты и при необходимости могут быть ориентированы в заданном направлении. Это позволяет, например, лучше использовать сырьевой материал. Используя устройство согласно изобретению, можно лучше сортировать материал, чем прежде, и, следовательно, достигать лучших результатов по разбрасыванию и ориентированию. Эти особенности означают, что также улучшается качество готового изделия. Таким образом, при изготовлении заготовки для конструкционного изделия с применением способа и устройства согласно изобретению можно использовать меньшие частицы, чем в настоящее время, без ухудшения прочности или жесткости изделия или его устойчивости к деформированию.

Далее изобретение будет описано со ссылкой на сопровождающие чертежи, на которых:

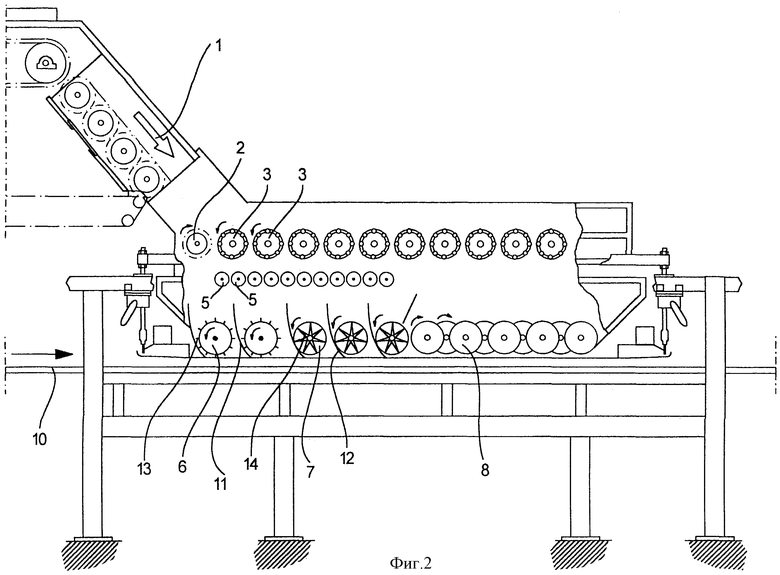

фиг. 1 показывает вид сбоку схематического изображения устройства согласно изобретению,

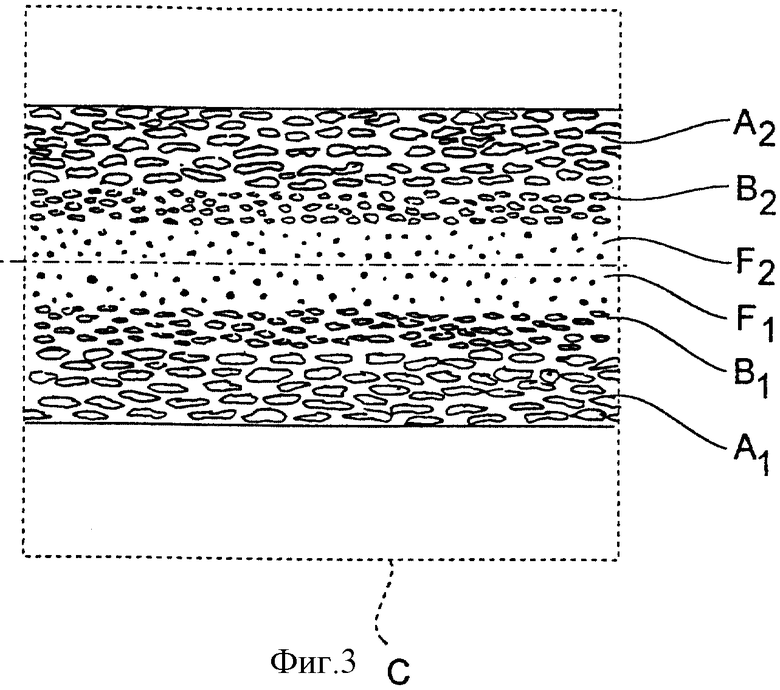

фиг.2 показывает вид сбоку установки для разбрасывания и ориентирования, используемой в устройстве согласно изобретению,

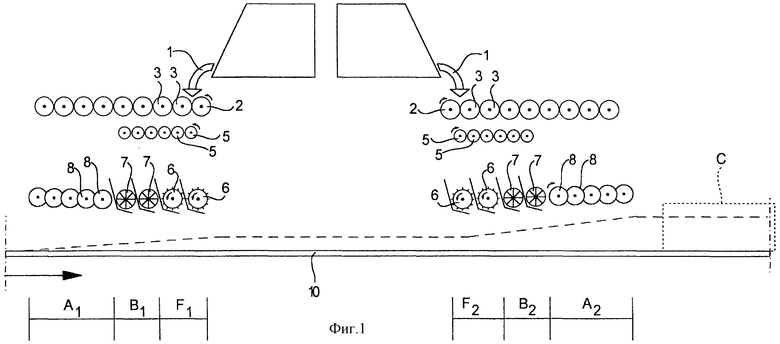

фиг. 3 показывает поперечное сечение в точке С на фиг.1 заготовки для конструкционного изделия, изготовленной способом согласно изобретению.

Способ изготовления заготовки для конструкционного изделия, например заготовки для конструкционной плиты, из материала 1, содержащего более длинные L и более короткие S частицы, например более длинные и более короткие частицы стружки и/или волокна и, возможно, частицы F еще меньшего размера, при котором частицы смешивают со связующими и возможными добавками и затем пропускают, по меньшей мере, в один заготовкообразователь, из которого частицы поступают на основу 10, например на ленточный конвейер, или в форму либо на заготовку, подаваемую из предшествующего устройства. Частицы наносят на основу 10 при заданных ориентациях так, чтобы, по меньшей мере, часть частиц была ориентирована в направлении, существенно отличающемся от направления ориентации других частиц. Предпочтительно, чтобы, по меньшей мере, часть частиц была ориентирована по существу в продольном направлении основы 10, а часть их ориентирована в поперечном направлении относительно основы 10.

На основу наносят, по меньшей мере, один поверхностный слой А1 (фиг.3) из, главным образом, более длинных частиц L, при этом меньшие частицы F, S наносят на первый слой для образования одного или большего числа средних слоев В1, F1, F2, В2, на которые наносят, по меньшей мере, еще один слой из более длинных частиц L для образования второго поверхностного слоя А2. На фиг. 1 показаны две установки для разбрасывания и ориентирования, первую из которых используют для образования нижних слоев А1, В1, F1 заготовки 10, в то время как вторую установку - для образования верхних слоев F2, В2, А2. Размеры на фигуре не пропорциональны действительным размерам, а изменены для ясности.

Из заготовки конструкционного изделия само изделие, например конструкционную плиту, получают прессованием заготовки в прессе. В обычном случае средние слои В1, F1, F2, В2 ориентированы поперек направления перемещения основы 10, в то время как поверхностные слои А1, А2 являются продольно ориентированными.

При способе согласно изобретению материал 1, подлежащий прессованию, перемещают к группе предварительных валиков 3 заготовкообразователя, главным образом, для сортировки частиц по длине. На этой стадии, по меньшей мере, часть сортируемого материала падает под плоскость, образуемую валиками, через зазоры между ними, в то время как возможный остаток сбрасывается на выходном конце группы роликов 3. По крайней мере, часть материала, которая падает через зазоры между валиками в группе предварительных валиков 3 и сортируется группой промежуточных валиков 5, расположенной под группой предварительных валиков, через механизм ориентирования 6, 7, 8, поступает на набрасываемую основу 10. Из частиц материала, прошедших к группе промежуточных валиков 5, наименьшие частицы F, S через зазоры между валиками группы промежуточных валиков 5 проходят под плоскость, образуемую валиками этой группы, в то время как более длинные частицы L сбрасываются на выходном конце группы валиков 5 и через механизм ориентирования 6, 7, 9 поступают на набрасываемую основу 10. Посредством механизма ориентирования 6, 7, 8 часть частиц ориентируют по существу в продольном направлении основы, а часть частиц - в ее поперечном направлении.

Перед ориентированием и/или разбрасыванием более длинные частицы L сортируют по длине. При поступлении на набрасываемую основу 10 более длинные частицы L с помощью ориентирующих элементов 8 предпочтительно ориентируют вдоль направления движения.

Более короткие частицы S и частицы F, которые меньше их, сортируют по размеру перед ориентированием и/или разбрасыванием. При поступлении на набрасываемую основу 10 более короткие частицы S и, возможно, часть наименьших частиц F ориентирующими элементами 6, 7 ориентируются, главным образом, поперек. Наименьшие частицы F разбрасывают на набрасываемой основе 10 таким образом, что чем короче будут частицы, тем ближе они будут расположены к окончательному среднему слою прессуемой плиты в наброске, образуемой на набрасываемой основе.

На поперечном сечении заготовки размер частиц F, S, L обычно увеличивается от середины в направлении к верхней или нижней поверхности. Наименьшие частицы F наносят на основу таким образом, чтобы они находились, главным образом, в среднем слое в поперечном сечении заготовки конструкционного изделия и чтобы их количество уменьшалось в направлении к поверхностным слоям, как это видно на поперечном сечении заготовки.

Используя устройство, показанное на фиг.1, получают симметричную заготовку для конструкционного изделия. На фиг.3 показана часть заготовки в сечении в точке С.

На фиг.2 показана установка для разбрасывания и ориентирования. Установки для разбрасывания и ориентирования обычно используют парами, при этом одну установку используют для образования верхней стороны плиты, а другую установку - для образования ее нижней стороны. Установка для разбрасывания и ориентирования, изображенная на фиг.2, применяется для образования верхней стороны заготовки.

Таким образом, на фиг.2 показана одна из установок для разбрасывания и ориентирования, содержащихся в агрегате, который показан на фиг.1 и в котором обрабатываемый материал 1, содержащий более длинные L и более короткие S частицы, предпочтительно, например, более длинные и более короткие частицы стружки и/или волокна и, возможно, даже еще более короткие частицы F, питающим конвейером подают на ускоряющий валик 2, вращающийся с большой скоростью. Ускоряющий валик 2 имеет соответствующий шероховатый профиль поверхности для отбрасывания сортируемого материала на группу предварительных валиков 3, которая состоит, по меньшей мере, из двух по существу параллельных валиков 3, предпочтительно вращающихся и размещенных в по существу горизонтальной плоскости с зазорами между ними, что позволяет части обрабатываемого материала падать через зазоры между валиками, в то время как остальная часть материала сбрасывается на выходном конце группы валиков 3. Зазоры между валиками могут быть выполнены с возможностью отдельного регулирования, например, способом, описанным в патентной заявке FI 922777. В предпочтительном случае ширина зазора увеличивается в направлении к выходному концу группы предварительных валиков 3. Как показано на чертеже, ускоряющий валик 2 и предварительные валики вращаются в направлении против часовой стрелки. Конструкция предварительных валиков в группе таких валиков 3 может быть, например, сходной с той, которая описана в патентной заявке FI 950518.

Под группой предварительных валиков 3 расположена группа промежуточных валиков 5, простирающаяся, по меньшей мере, на части длины группы предварительных валиков от ее начала и, как видно, в направлении подачи материала. Группа промежуточных валиков 5 состоит, по меньшей мере, из двух по существу параллельных валиков, предпочтительно вращающихся и расположенных в по существу горизонтальной плоскости. Между валиками 5 имеются зазоры, позволяющие части обрабатываемого материала падать через зазоры между валиками, в то время как часть его сбрасывается на выходном конце этой группы валиков. Зазоры между валиками в промежуточной группе могут быть также выполнены с возможностью отдельного регулирования, например, так, как описано в патентной заявке FI 922777. В предпочтительном случае ширина зазора увеличивается в направлении к выходному концу группы предварительных валиков. Валики могут иметь профилированную поверхность, которая может быть фрезерованной, обточенной, клееной или же выполненной иным образом. Группа валиков может также состоять из т.н. дисковых валиков, когда каждый валик снабжен дисками, помещенными или образованными на расстоянии друг от друга и имеющими наружный диаметр больше, чем наружный диаметр остальной части валика. Диски соседних дисковых валиков могут быть расположены со взаимным перекрытием.

Под группами предварительных и промежуточных валиков расположен механизм ориентирования, который содержит ориентирующие элементы 6, 7, 8, например ориентирующие валики, из которых одни предназначены для ориентирования частиц, поступающих от группы предварительных валиков, возможно через группу промежуточных валиков, в поперечном направлении, а другие - для ориентирования частиц в продольном направлении. Вместе с ориентирующими элементами могут быть предусмотрены направляющие элементы, например направляющие лопатки и т.п.

Устройство согласно изобретению действует следующим образом. Обрабатываемый материал 1 подают к началу группы предварительных валиков. Ускоряющий валик 2 отбрасывает материал на группу предварительных валиков 3, где, благодаря вращению предварительных валиков, происходит передвижение материала. Во время перемещения по группе предварительных валиков 3 частицы материала удлиненной формы стремятся ориентироваться таким образом, что даже узкие частицы не могут слишком рано падать через зазоры между валиками. Вращающиеся валики - особенно в передней части группы предварительных валиков - вызывают поднятие длинных частиц от зазоров между валиками, что, таким образом, предотвращает их слишком раннее падение, в то время как более короткие частицы S, F могут падать через зазоры между валиками и, таким образом, оказываться на группе промежуточных валиков 5.

Более короткие частицы, например частицы стружки, сортируются группой промежуточных валиков 5, предпочтительно по размеру так, чтобы наименьшие частицы могли иметь возможность падать через зазоры между валиками в передней части группы валиков в пространство под ними, в то время как более крупные частицы падают на выходном конце группы валиков. Использование группы промежуточных валиков 5, с одной стороны, позволяет предотвращать смешивание более длинных частиц стружки с ее более короткими частицами, а с другой стороны, делает возможной регулируемую сортировку наименьших частиц.

Устройство предпочтительно снабжено механизмом 6, 7, 8 для ориентирования частиц стружки, расположенным под группами валиков 3, 5. При виде в направлении подачи материала механизм ориентирования предпочтительно содержит первую группу ориентирующих элементов 6, предназначенную для ориентирования более коротких частиц S, F, и вторую группу ориентирующих элементов 7, предназначенную для ориентирования более длинных частиц L и/или S. Первые и вторые ориентирующие валики 6, 7 расположены для ориентирования частиц в направлении по существу поперек направления движения основы. После первых и вторых ориентирующих элементов помещена группа третьих ориентирующих элементов 8, предназначенных для ориентирования, главным образом, более длинных частиц в по существу продольном направлении в случае, показанном на фигуре. Кроме валиков механизм ориентирования может также содержать ориентирующие элементы других типов. Ориентирующие валики для поперечного ориентирования обычно содержат стенки 13, 14, расположенные в продольном направлении валика на его окружности и образующие ячейки между собой. В непосредственной близости от окружности валика обычно помещена направляющая стенка 11, 12, простирающаяся по части окружности валика, так что продольная ось частиц ориентируется в направлении стенки валика, в то время как направляющая стенка удерживает частицы стружки в ячейке. В этом случае частицы стружки падают на основу при поперечной ориентации. Элементы 8 для продольного ориентирования частиц могут состоять, например, из дисковых валиков, причем в этом случае каждый валик снабжен дисками, помещенными или образованными на расстоянии друг от друга и имеющими наружный диаметр больше, чем наружный диаметр остальной части валика. Диски на соседних дисковых валиках могут быть расположены со взаимным перекрытием. Между соседними валиками имеются зазоры, через которые частицы могут падать на основу, в то время как стенки дисков обеспечивают ориентацию частиц по существу в продольном направлении основы. Из предшествующего уровня техники известны весьма различные виды ориентирующих устройств для ориентирования как в продольном, так и в поперечном направлениях. Существенный признак технического решения по этому изобретению заключается в том, что один и тот же агрегат содержит ориентирующие элементы для ориентирования частиц как в поперечном, так и в продольном направлениях.

В случае, показанном на фигуре, набрасываемой основой 10 является ленточный конвейер с направлением движения слева направо.

Используя способ и устройство согласно изобретению, можно изготовить, например, заготовку конструкционного изделия, показанную на фиг.3, как, например, заготовку для конструкционной плиты, используя материал с более длинными L и более короткими S частицами и, возможно, с еще более короткими частицами F, как, например, частицы стружки и/или волокна и связующее. Указанная заготовка состоит из двух поверхностных слоев А1, А2, и, по меньшей мере, одного среднего слоя В1, В2, F1, F2 между ними. Поверхностные слои содержат, главным образом, более длинные частицы L, S, в то время как средний слой содержит, главным образом, более короткие частицы S, F. В случае, иллюстрируемом примером, средний слой, таким образом, содержит также самые короткие частицы F, количество которых уменьшается от середины в направлении к поверхностным слоям А1, А2, как это видно на поперечном сечении заготовки.

В поверхностном слое А1, А2, частицы обычно ориентированы, главным образом, в продольном направлении. Частицы в среднем слое В1, В2, F1, F2 обычно ориентированы, главным образом, в поперечном направлении. Обычно также ориентирована, по меньшей мере, часть самых коротких частиц F.

Самые короткие частицы F обычно меньше 25 мм, предпочтительно меньше 6,25 мм. Наиболее длинные частицы L обычно имеют длину 75 мм - 150 мм. Более короткие частицы обычно имеют длину меньше 25 мм - 75 мм. Длина частиц и их распределение в заготовке конструкционного изделия зависят от используемого материала и заготовки конструкционного изделия, а также от ее назначения.

Специалисту в данной области техники очевидно, что изобретение не ограничивается вышеописанными примерами его осуществления, а что возможны изменения в пределах нижеприведенной формулы изобретения. Таким образом, принципы, применимые при изготовлении корпуса устройства, использовании валиков с подшипниками, приведении валиков в движение и т.п., считаются частью технического опыта специалиста и здесь не будут подробно описываться. Ширина, диаметры и число групп валиков и ориентирующих элементов определяются в зависимости от необходимой производительности и характера обрабатываемого материала. Толщина слоев в заготовке конструкционного изделия и количество слоев, а также размеры и распределение частиц в разных слоях среди прочего зависят от цели использования и от материала частиц и его свойств.

Изобретение относится к деревообрабатывающей промышленности. Для способа изготовления заготовки для конструкционного изделия, например конструкционной плиты, используют более длинные и более короткие частицы и возможно самые короткие частицы. Указанными частицами являются, например, частицы стружки и/или волокна. Частицы смешивают со связующим и возможными добавками и пропускают в, по меньшей мере, один заготовкообразователь, из которого частицы поступают на основу, например на ленточный конвейер, или в форму либо на заготовку. Частицы наносят на основу при заданных ориентациях так, чтобы, по меньшей мере, часть частиц была ориентирована в направлении, отличающемся от направления ориентации других частиц. Изобретение позволяет улучшить сортировку материала и, следовательно, достичь лучших результатов по разбрасыванию и ориентированию частиц. 2 с. и 17 з.п. ф-лы, 3 ил.

| Способ придания морозостойкости шлифовальным кругам на бакелитовой и силикатовой связках для резки материалов | 1951 |

|

SU93806A1 |

| Способ съемки объектов рисованного фильма | 1953 |

|

SU97112A1 |

| Устройство для ориентации древесных частиц | 1980 |

|

SU933478A1 |

Авторы

Даты

2002-02-27—Публикация

1998-02-19—Подача