Изобретение относится к деревообрабатывающей промышленности, в частности к изготовлению древесно-стружечных плит.

Цель изобретения - повышение производительности за счет интенсификации процесса прессования и повышение качества плит за счет улучшения их прочности.

Способ изготовления древесно-стружечных плит осушествляется прессованием в обогреваемом прессе в два этапа: сначала пакет сжимают до толщины, составляющей 65-85% от толщины готовых плит, затем после вв держки в течение 10-70 с под давлением пресс частично размыкают до толщины, превышающей толщину готовых плит на 2-15%, с последующим смыканием до толщины готовых плит.

Согласно предложенному способу вследствие большой степени сжатия быстрее происходит прогрев плиты. При прогреве плиты увеличивается ее пластичность и внутренние напряжения постепенно релаксируют. Через 10-70 с, когда связующее еще ж отверждено, происходит частичное размыкание плит пресса, при котором резко уменьшается парогазовое давление внутри плиты вследствие увеличения ее прочности и газопроницаемости. Упругие напряжения при этом резко снижаются. Затем происходит сжатие пакета до толщины готовой плиты. Деформация при этом составляет 2-15% от толщины готовой плиты, причем пакет имеет высокую пластичность вследствие прогрева, поэтому упругие напряжения па этом

Пример 2. Аналогично примеру 1 прессуют плиты плотностью 800 кг/м .

Сначала пакет уплотняют до толщины, составляющей 75% от толщины готовых плит, выдерживают 30 с, затем пресс размыкают до толщины, составляющей 110% от ТОЛШ.ИНЫ готовых плит. Время прессования 360 с.

0

этапе невелики и быстро релаксируют. В результате внутренние напряжения при прессовании согласно предложенному способу релаксируют значительно быстрее, что позволяет сократить время прессования, а упругое восстановление происходит в момент, когда отверждение связующего невелико, что улучшает прочностные свойства готовых плит.

Пример }. Bi лаборатории прессуют трехслойные древесно-стружечные плиты плотностью 650 кг/м для плит используют стружку, применяемую на МЭЗДстП и Д. Степень осмоления наружных слоев 13%, внутреннего слоя 9%. Осмоление проводят 5 в лабораторном смесителе. Формирование ковра осуществляют вручную. Пакет прессуют в лабораторном обогреваемом прессе, оснащенном датчиком перемещения плит пресса на базе катетометра и гидравлическим замком.

Сначала пакет уплотняют до толщины, составляющей 65% от толщины готовых плит, выдерживают 10 с, затем пресс размыкают до толщины, соответствующей 102% от толщины готовых плит, с последующим смыканием до толщины готовых плит. Общее время выдержки плит в прессе 270 с. После прессования плиты выдерживают в стопах в течение 5 сут и испытывают.

Проводят прессование плит по известному способу. Время прессования 330 с.

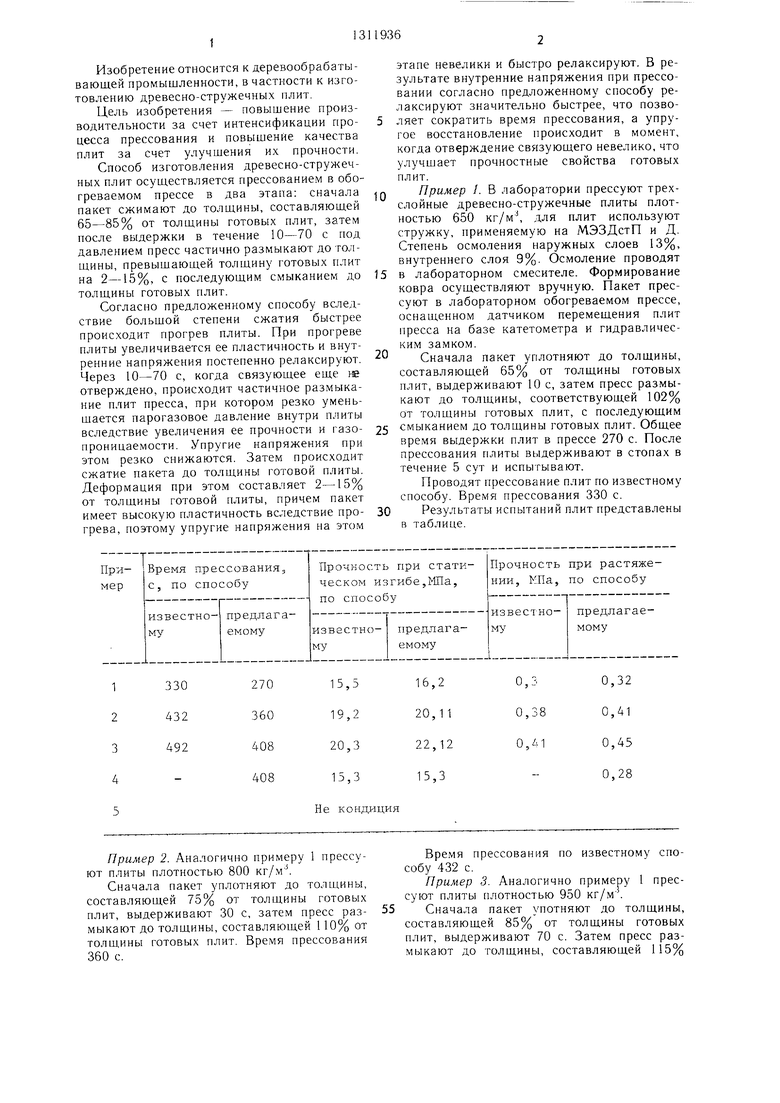

Результаты испытаний плит представлены в таблице.

0

5

0

Время прессования по известному способу 432 с.

Пример 3. Аналогично примеру 1 прессуют плиты плотностью 950 кг/м . Сначала пакет употняют до толщины, составляющей 85% от толщины готовых плит, выдерживают 70 с. Затем пресс размыкают до толщины, составляющей 115%

от толщины готовых плит. Время прессования 408 с.

Время прессования по известному способу 492 с.

Пример 4. Аналогично примеру 1 прессуют плиты плотностью 950 кг/м .

Сначала пакет уплотняют до толщины, составляющей 95% от толщины готовых плит. Время прессования 408 с.

Пример 5. Аналогично примеру 1 прессуют плиты плотностью 650 кг/м. Пакет сначала уплотняют до толщины, составляющей 60% от толщины готовых плит, выдерживают в течение 10 с, затем пресс размыкают. В результате не удалось получить плиты необходимой толщины (толщина меньше).

Изобретение позволяет интенсифицировать процесс прессования, уменьщив время

прессования на 16-18%, улучшив при этом прочностные свойства плит на 8-10%.

Формула изобретения

Способ изготовления древесно-стружеч- ных плит, включающий формирование и под- прессовку пакетов, прессование в обогреваемом прессе с уплотнением пакета до толщины меньше толщины готовых плит, отличающийся тем, что, с целью интенсификации процесса и улучшения прочности готовых плит, пакет уплотняют до толщины, составляющей 65-85% от толщины готовых плит, с последующей выдерж :ой его в течение 10-70 с, после чего размыкают до толщины, превышающей толщину готовых плит на 2-15%, с последующим уплотнением до толщины готовых плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования древесностружечных плит | 1986 |

|

SU1400884A1 |

| Способ изготовления композиционной фанеры | 1989 |

|

SU1761468A1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| Способ изготовления древесностружечных плит | 1980 |

|

SU977193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СТРУЖЕЧНЫХ БЛОКОВ | 2014 |

|

RU2578077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| Способ изготовления древесностружечных плит | 1982 |

|

SU1129080A1 |

| СПОСОБ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНИРОВАННЫХ ПЛИТООБРАЗНЫХ ИЗДЕЛИЙ ДЛЯ МЕБЕЛЬНЫХ И СТРОИТЕЛЬНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2767324C1 |

| Способ получения атмосферостойких древесностружечных плит | 1981 |

|

SU1033365A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - интенсификация процесса прессования и улучшение прочности готовых плит. При изготовлении древесно-стружечных плит вследствие большой степени сжатия быстрее происходит прогрев плиты, что увеличивает ее пластичность. После сжатия пакета на 65-85% и выдержки 10-70 с связующее еще не отверждено, происходит размыкание плит пресса. Резко уменьшается парогазовое давление внутри плиты и снижаются, упругие напряжения. Затем происходит сжатие пакета до толшины готовой плиты, при этом деформация составляет 2-15%. 1 табл. с € со со 05

| А СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ'——— | 0 |

|

SU358194A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-05-23—Публикация

1985-07-04—Подача