Изобретение относится к области резины, в частности к способу изготовления резиновой смеси.

Известен способ получения резиновой смеси смешением каучука с техуглеродом, серой, ускорительным оксидом цинка, жирными кислотами, мягчителем, антиоксидантом и измельченной резиной, отличающийся тем, что измельченную резину применяют из изношенных варочных камер (неизбежные вулканизованные отходы), последовательно переработанных на дробильных и размольных вальцах.

Недостатком известного способа является то, что применяемый технологический процесс измельчения вулканизованных отходов не позволяет успешно перерабатывать отходы полиэтиленовой пленки из-за невозможности достижения требуемого измельчения.

Известен способ переработки пленочных отходов полимерных материалов в специально созданном аппарате конструкции типа "кофемолка" периодического действия.

Недостатком известного способа является то, что измельчаемый материал подплавляется и затем агломерируется с помощью подачи "шоковой" воды.

В этом случае образуются частицы большой массы и толщины, которые не полностью распределяются в резиновой смеси при смешении в резиносмесителе и образуют посторонние включения в резиновой смеси, снижая ее качество.

Целью предложенного способа получения резиновой смеси является добавление отходов полиэтиленовой пленки, предварительно подготовленных с учетом взаимосвязи и последовательности операций режимных параметров и величине соотношения каучука и измельченных отходов, обеспечивающих полное распределение отходов полиэтилена в резиновой смеси, повышение когезионной прочности резиновой смеси и технических свойств вулканизата и изделий на его основе.

Поставленная цель достигается тем, что перед смешением в резиносмеситель добавляют отходы полиэтиленовой пленки в соотношении с каучуком, мас. ч. 0,3-5: 100, перед добавлением и резиносмеситель отходы в течение 15-25 мин измельчают в аппарате типа "кофемолка" при непрерывной подаче к ним охлаждающей воды в соотношении 3,0±0,5% от загружаемой массы отходов, после чего измельчение осуществляют без подачи воды при температуре не выше 90oC до размера частиц не более 5 мм и содержания остаточной воды не более 1%

Ограничение температуры, степень измельчения и содержание влаги не более 1% достигаются периодическими остановами аппарата и увеличением общего времени измельчения.

Выбор температуры измельчения не выше 90oC продиктован необходимостью надежного предотвращения подплавления измельчаемого материала, поскольку подплавление увеличивает толщину и массу частиц, которые при смешении в резиносмесителе не распределяются в среде резиновой смеси.

Ограничение подачи воды на первой стадии измельчения (3,0±0,5%) связано с повышением эффективности измельчения, необходимостью снижения температуры и получением измельченного материала с содержанием влаги на последней стадии измельчения не более 1,0%

Выбор размера частиц в форме лепестков с максимальным размером не более 5 мм продиктован необходимостью полного распределения частиц отходов полиэтиленовой пленки в среде резиновой смеси.

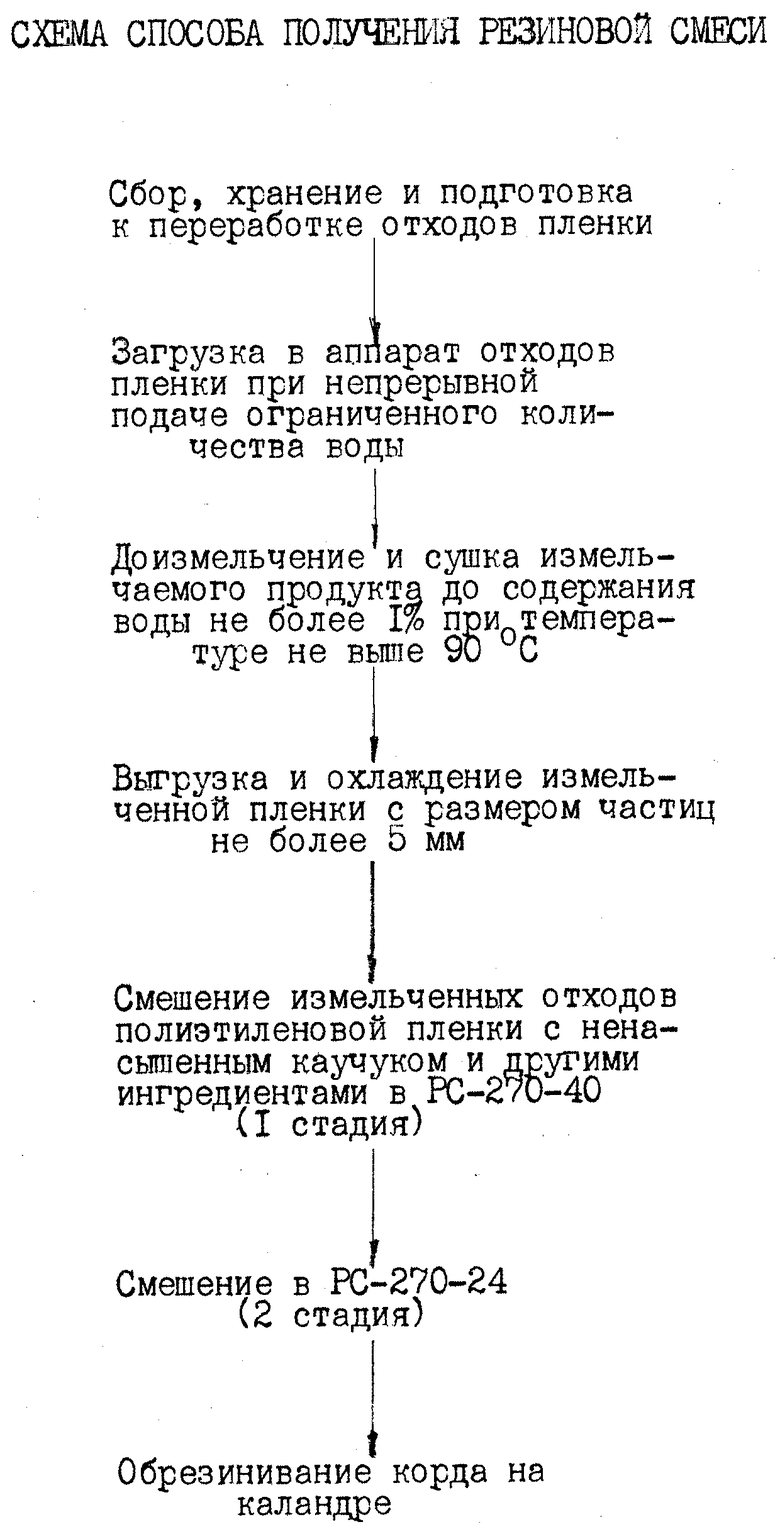

Схема подготовки отходов полиэтиленовой пленки приведена на чертеже.

Изготовление смеси с измельченными отходами полиэтиленовой пленки ведут в резиносмесителе 270-40, цикл смешения 210 сек, температура выгрузки 150-160oC, обработка смеси производится на вальцах или на вальцах и грануляторе. Вторую стадию смешения с ускорителями и с ерой ведут в резиносмесителе 270-24 в агрегате с тремя вальцами, объем загрузки 155 л, общий цикл смешения 150 с, температура смеси при выгрузке из резиносмесителя 105±5oC. Далее смесь передается на каландр для обрезинивания кордного полотна.

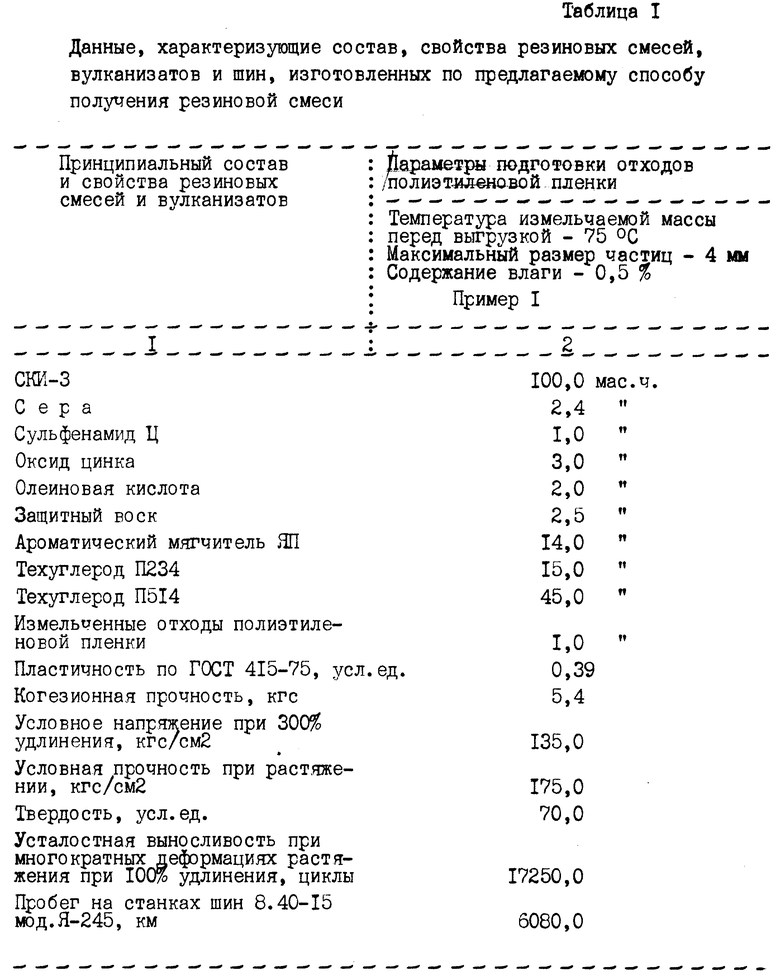

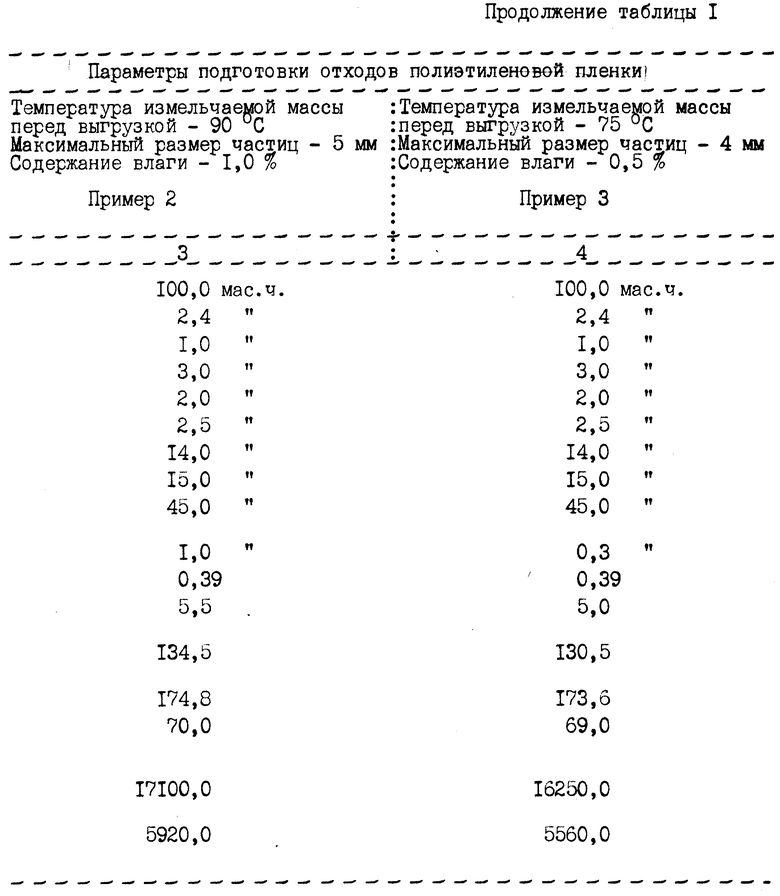

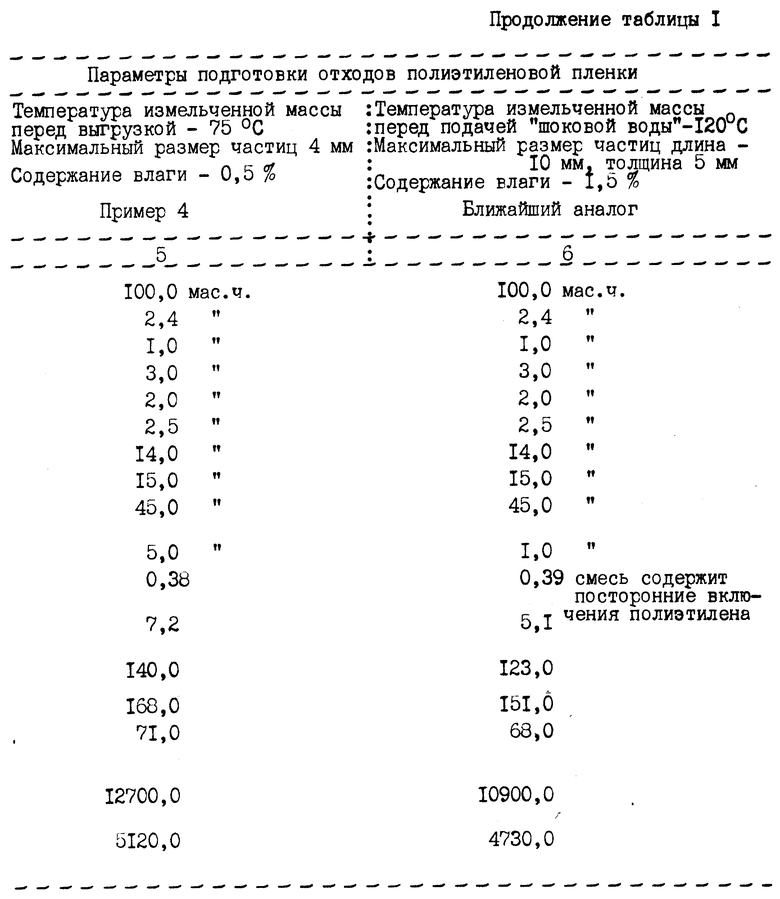

Примеры конкретного выполнения, составы и свойства резин и шин, изготовленные по предлагаемому способу получения резиновой смеси, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2119505C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1997 |

|

RU2167171C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНО-МАСЛЯНЫХ ОТХОДОВ | 1996 |

|

RU2119929C1 |

Сущность изобретения: перед смешением в резиносмеситель добавляют отходы полиэтиленовой пленки в соотношении с каучуком, мас. ч. 0,3-5:100, перед добавлением в резиносмеситель отходы в течение 10-25 мин измельчают в аппарате типа "кофемолка" при непрерывной подаче к ним охлаждающей воды в соотношении 3,0 ± 0,5% от загружаемой массы отходов, после чего измельчение осуществляют без подачи воды при температуре не выше 90oC до размера частиц не более 5 мм и содержания остаточной воды не более 1%. 1 ил., 1 табл.

Способ получения резиновой смеси, включающий смешение в резиносмесителе ненасыщенного каучука с техуглеродом, серой, ускорителем, оксидом цинка, жирными кислотами, мягчителем, отличающийся тем, что перед смешением в резиносмеситель добавляют отходы полиэтиленовой пленки в соотношении с каучуком (мас.ч.) 0,3 5,0 100,0, перед добавлением в резиносмеситель отходы в течение 15 25 мин измельчают в аппарате типа "кофемолка" при непрерывной подаче к ним охлаждающей воды в соотношении (3,0 ± 0,5)% от загружаемой массы отходов, после чего измельчение осуществляют без подачи воды при температуре не выше 90oС до размера частиц не более 5 мм и содержания остаточной воды не более 1%

| RU, патент, 2011660, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-20—Публикация

1996-01-05—Подача