Группа изобретений относится к области химической технологии и может быть применена к утилизации пластиковой тары для нефтепродуктов, находящихся в удаленных территориях, например, в отдаленных районах Крайнего Севера и Дальнего Востока.

Известен ряд способов утилизации материалов на основе пластика, например, кн. 1 М. С. Дориомедов Российский и мировой рынок полимерных композитов // Электронный научный журнал "Труды ВИАМ", 2020 г. вып. 6 -7, dx.doi.org/ 10.18577/2307-6046-2020-0-67-29-37.

Наиболее близким по технической сущности к предлагаемому техническому решению является патент РФ № 2120378 B29B 17/00, C08J 11/04 «Способ переработки отходов полиэтиленовой пленки и устройство для его осуществления», предусматривающий переработку отходов полиэтиленовой пленки на основе измельчения до тестообразного состояния, охлаждения, сушки посредством циклона.

К недостаткам прототипа при его применении к предлагаемому техническому решению являются:

- проведение полного цикла утилизации (рециклинга) использованной тары для нефтепродуктов, находящейся, например, в местах дислокации воинских частей и подразделений в отдаленных районах Крайнего Севера и Дальнего Востока нецелесообразно по ряду причин, например, введение в номенклатуру военной техники сложного оборудования, требующей дополнительного персонала с соответствующей квалификацией для эксплуатации и не относящееся к прямой деятельности вооруженных сил и т.д.;

- измельчение тары до тестообразного состояния, дальнейшей сушки требует значительных энергетических затрат и сложного оборудования.

Указанные недостатки известного способа утилизации отработавшей пластиковой тары для нефтепродуктов, находящейся в удаленных территориях, основанного на ее измельчении и дальнейшим проведением комплекса работ по мойке, осушке вводят следующие действия:

а) перед процессом измельчения проводят сортировку отработавшей тары на две неравные партии и осуществляют маркировку каждой тары в соответствующей партии, в первую партию относят тару, содержащую минимальное количество жидких остатков нефтепродуктов и которую будут измельчать, а во вторую партию входит тара, в которую будут засыпать измельченный материал, при этом после измельчения первой партии тары вся тара из второй партии должна быть полностью заполнена измельченным материалом,

б) размеры измельченных частиц определяют из условия обеспечения насыпной плотности, соответствующей не более плотности нефтепродуктов, которыми ранее заполнялась тара, и условия обеспечения размещения измельченной тары из первой партии в таре второй партии,

в) масса загружаемого в тару измельченного материала не должна превышать исходной массы заправляемых нефтепродуктов, заполнение тары измельченным материалом осуществляют в процессе измельчения и, после заполнения всего объема тары измельченным материалом, закрывают заправочно-сливное отверстие крышкой,

г) загружают тару с измельченным продуктом на поддоны, которые использовались для доставки тары с нефтепродуктами и осуществляют доставку в центральную систему рециклинга, находящуюся, например, в местах изготовления тары.

Описание действий способа

а) Перед процессом измельчения проводят сортировку отработавшей тары на две неравные партии и осуществляют маркировку каждой тары в соответствующей партии, в первую партию относят тару, содержащую минимальное количество жидких остатков нефтепродуктов и которую будут измельчать, а во вторую партию входит тара, в которую будут засыпать измельченный материал, при этом после измельчения первой партии тары вся тара из второй партии должна быть полностью заполнена измельченным материалом.

В соответствии с выбором размера измельченного материала тары определяется количество тары для дробления и количество тары для размещения дробленного материала. Например, на нефтебазу завезено 100 двухсотлитровых (0.2 м. куб.) бочек из полимерного композиционного материала, масса каждой бочки составляет до mб ≈ 5 кг, плотность материала тары ρт ≈ 1100 кг/м. куб. Насыпная плотность измельченной тары составляет 40-60% от плотности начальной. При ее измельчении с насыпной плотностью, например, ρн ≈ (440 - 660) кг/м. куб, получим объем от измельчения одной тары Vит1 ≈ 5 кг/ρн ≈ (0,0113 - 0,0075) м. куб., соответственно, в одну пустую тару в зависимости от степени измельчения (насыпной плотности измельченного материала) войдет Nит измельченных бочек, определяемых по формуле:

Nит ≈ 0,2 м. куб./Vит1 м. куб./≈ 17,7 - 26,7.

Следовательно, в ≈ 4 пустых тары будет загружено измельченного материала из 96 бочек (тары), которую в дальнейшем следует доставить в пункт дальнейшего рециклинга, например, в место отгрузки нефтепродукта на материке.

Маркировка тары осуществляется для удобства учета и исключения путаницы при разделении на две партии, например, тара для измельчения маркируется индексами И1, И2,…, ИN, тара для загрузки маркируется индексами З1, З2, ЗМ, при этом N + M равно общему количеству тары приготовленной для утилизации (измельчение + засыпка измельченного материала), возможна добавка индекса с датой измельчения, загрузки, партии горючего и т.д.

Масса каждой заполненной тары с измельченным материалом mим составит:

mим ≈ 0,2 м. куб.*(440 - 660) кг/м. куб. + 5 кг ≈ (93 - 137) кг,

а масса тары с дизельным топливом mдт составляет:

mдт ≈ 0,2 м. куб.*860 кг/м. куб. + 5 кг ≈ 177 кг.

Измельчение тары осуществляют с использование измельчителей (дробилок), которые представляют собой стандартные устройства, выпускаемые в широком ассортименте как отечественной, так и зарубежной промышленностью при приемлемой потребляемой мощности и габаритах. Размеры частиц дробленного материала могут изменяться за счет регулировок дробилки в широком диапазоне, например, от 1 см до 3 см. Такая установка может находиться в отдельном ангаре в непосредственной близости от хранения нефтепродуктов и осуществлять дробление тары после ее освобождения от нефтепродуктов с непосредственной загрузкой в выбранные емкости.

б) Размеры измельченных частиц определяют из условия обеспечения насыпной плотности, соответствующей не более плотности нефтепродуктов, которыми ранее заполнялась тара, и условия обеспечения размещения измельченной тары из первой партии в таре второй партии.

Для определения настройки измельчителя на определенную величину одной частицы раздробленного материала необходимо определение насыпной плотности ρн, которая определяется экспериментально, например, после измельчения одной тары или ее части с определенной массой, измеряют ее объем и получают:

ρн = V[м. куб]/m [кг]

в) Масса загружаемого в тару измельченного материала не должна превышать исходной массы заправляемых нефтепродуктов, заполнение тары измельченными материалом осуществляют в процессе измельчения и, после заполнения всего объема тары измельченным материалом, закрывают заправочно-сливные отверстия крышками.

Это ограничение введено для того, чтобы не изменять требований к оборудованию погрузочно-разгрузочных работ. Возможны ситуации, когда плотность нефтепродукта может быть близка к насыпной плотности, кроме того в загружаемой таре возможны остатки топлива. В процессе измельчения тары возможны остатки нефтепродуктов, в том числе токсичных, которые будут попадать в измельчитель и смешиваться с измельченной массой, представляя собой токсичную и пожароопасную смесь. (кн. 2, Итоговый отчет по выполнению контракта № CS-NPA-Arctic-13/2009 от 01.12.09 в рамках пилотного проекта «Разработка технологии очистки от опасных отходов территории выведенных из эксплуатации объектов Министерства обороны России в арктической зоне на примере о. Земля Александры архипелага Земля Франца-Иосифа // Заказчик: Учреждение «Исполнительная дирекция Российской программы организации инвестиций в оздоровление окружающей среды». Исполнитель: НО «Фонд полярных исследований «Полярный фонд», Москва, 2010 (http://archive.iwlearn.net/npa-arctic.iwlearn.org/Documents/demos/new/rprts/fjl_2_rept.pdf, последнее обращение 14.04.21).

г) Загружают тару с измельченным продуктом на поддоны, которые использовались для доставки тары с нефтепродуктами и осуществляют доставку в центральную систему рециклинга, находящуюся, например, в местах изготовления тары.

Возможна загрузка измельчаемого материала, поступающего из измельчителя, в тару, поступающую под загрузку, содержащую остатки нефтепродуктов, соответственно, должны быть предусмотрены традиционные меры противопожарной безопасности при работке с нефтепродуктами.

Основное предлагаемого технического решения от известных способов утилизации предполагает разнесенный территориально процесс, где на первом этапе в удаленном военном гарнизоне Крайнего Севера и Дальнего Востока в условия нефтебазы осуществляют дробление тары и засыпку материала в оставшуюся тару и далее отправляют в центральную систему рециклинга, находящуюся в ближайшей точке на материке. Например, если было завезено 100 бочек (тары) дизельного топлива общей массой 100 х [Масса тары с топливом 5 кг (тара) + 175 кг дизельного топлива] ≈ 18 000 кг, на материк будет возвращено 5 кг х 100 ≈ 500 кг в 4 - 5 бочках (тары), т.е. примерно в 36 раз меньше ранее доставленной массы груза. Кроме того, ≈500 кг измельченного пластика может частично возместить расходы на его возврат в организацию, где осуществляется дальнейший рециклинг.

Описание устройства для реализации способа

В качестве прототипа используется устройство по патенту РФ № 2120378 B29B 17/00, C08J 11/04 «Способ переработки отходов полиэтиленовой пленки и устройство для его осуществления».

Устройство для переработки отходов полиэтиленовой пленки, содержащее агломератор с загрузочным люком и выгрузочным отверстием, снабженный приводными ножами, средство для подачи воды и систему трубопроводов, согласно заявляемому техническому решению агломератор снабжен воздуходувкой с циклоном.

К недостаткам этого технического решения для реализации предлагаемого способа относятся:

- наличие агломератора для переработки тонкой пленки;

- средство для подачи воды;

- воздуходувка с циклоном;

- ограниченные размеры загрузочного бункера, как правило, прямоугольной формы;

- отсутствие возможности засыпки измельчаемого материала непосредственно в засыпаемую тару и ее последующей транспортировки из измельчителя;

- отсутствие линий подачи тары для измельчения, подачи тары для засыпки измельченного материала;

- отсутствие автоматики для прекращения работы измельчителя при наполнении тары.

Целью предлагаемого устройства является измельчение тары из-под нефтепродуктов и загрузка измельченного материала в такую же тару. Эта цель достигается тем, что в известном устройстве измельчителя, содержащего загрузочный бункер, регулируемые вращающиеся режущие элементы, заслонку для выгрузки, вводят:

- загрузочный бункер в виде цилиндра с диаметром равным максимальному диаметру корпуса измельчаемой тары,

- линию подачи тары для измельчения в загрузочный бункер;

- линию подачи тары с поддонами для засыпки измельченного материала;

- гибкий шланг, соединяющий управляемую заслонку для выгрузки с внутренней полостью тары для засыпки измельченного материала;

- блок управления для прекращения работы вращающегося агрегата для измельчения тары при полной засыпке емкости измельченным материалом;

- линию транспортировки загруженной тары с поддоном из-под управляемой заслонки.

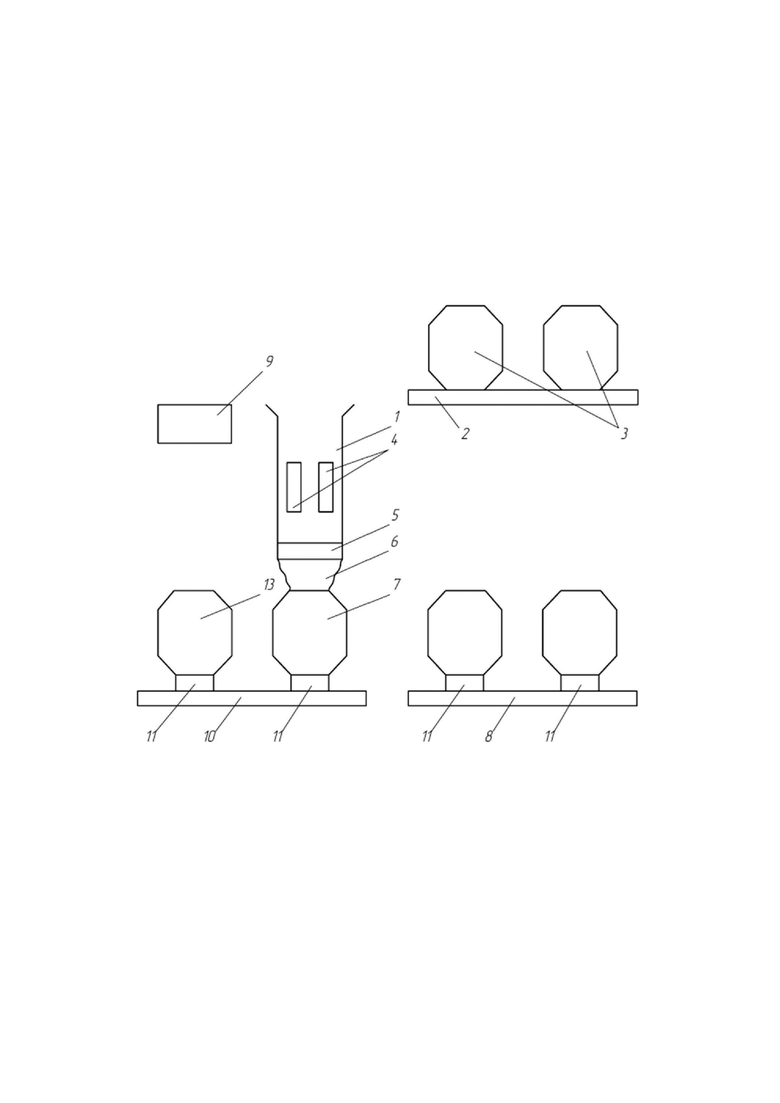

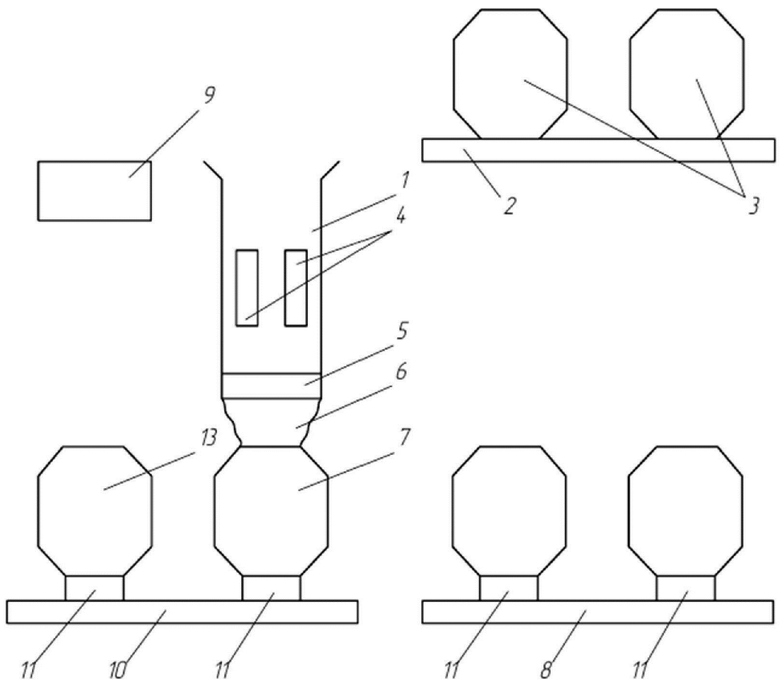

На фиг. приведен предлагаемый измельчитель: 1 - загрузочный бункер в виде цилиндра; 2 - линия подачи измельчаемой тары; 3 - измельчаемая тара; 4 - вращающийся агрегат с регулируемыми режущими элементами для измельчения тары до заданных размеров; 5 - управляемая заслонка для засыпки измельченного материала, соединенная через гибкий шлаг 6 с тарой для загрузки 7; 8 - линия подачи тары, установленной на поддоны 11, для загрузки измельченного материала; 9 - блок управления заслонкой и прекращением работы вращающегося агрегата для измельчения тары при наполнении тары измельченным материалом; 10 - линия транспортировки загруженной тары 13.

Предлагаемое устройство работает следующим образом.

В загрузочный бункер 1 в виде цилиндра по линии подачи 2 измельчаемой подают измельчаемую тару 3, помеченную, которая попадает на вращающийся агрегат 4 с регулируемыми режущими элементами для измельчения тары с заданными размерами измельченного материала. Через открытую управляемую заслонку 5 измельченный материал по гибкому шлангу 6 попадает в засыпаемую тару 7, помеченную индексами, которая подается по линии подачи 8, установленную на поддон 11. После наполнения тары 7 измельченным материалом заслонка 5 закрывается, и наполненная тара 13 по линии транспортировки 10 подается на складирование для последующей отправки на проведение дальнейших операций по доставке на материк для рециклинга.

Дальнейшая операция рециклинга на специализированном предприятии может предусматривать несколько вариантов, например,

а) выгрузка измельченного материала из тары для дальнейшего продолжения его рециклинга, а освободившуюся тару использовать для повторной заливки нефтепродуктов после проведения ее осмотра и принятия соответствующего решения;

б) измельчение тары вместе с содержимым материалом для продолжения рециклинга.

Затраты на реализацию предлагаемого технического решения включают в себя: а) приобретение измельчителя; б) расходы на работу измельчителя при переработке тары и оплату труда 1 работнику на период измельчения тары; в) транспортировка заполненной тары измельченным полимерным композиционным материалом на материк до предприятия, где осуществляется дальнейшая переработка (рециклинг).

Экономия: а) отсутствие техногенного загрязнения очень чувствительной окружающей среды Крайнего Севера и Дальнего Востока и соответственно, существенное снижение экологических штрафов;

б) отсутствие затрат на очистку территории после изменения места базирования потребителя нефтепродуктов; в) возврат полимерного композиционного материала в повторную переработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации отходов в виде измельченного металлокорда от механической переработки автопокрышек и устройство для его осуществления | 2019 |

|

RU2715125C1 |

| ЛНШ - гидрофобный гидроизолирующий материал, способный связывать нефтепродукты | 2022 |

|

RU2825269C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ | 2022 |

|

RU2793907C1 |

| СПОСОБ ПРОИЗВОДСТВА НАПОЛНЕННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2502752C2 |

| СПОСОБ УТИЛИЗАЦИИ ВЗРЫВЧАТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485078C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 2013 |

|

RU2531608C1 |

| УСТРОЙСТВО УТИЛИЗАЦИИ ОТХОДОВ ЖИВОТНОВОДСТВА | 2015 |

|

RU2580221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| Способ приготовления техногенного почвогрунта БЭП на основе золошлаковых отходов (варианты) и техногенный почвогрунт БЭП | 2018 |

|

RU2688536C1 |

| СПОСОБ И КОМПЛЕКС УТИЛИЗАЦИИ ТЕХНОГЕННЫХ ГРУНТОВ III-V КЛАССОВ ОПАСНОСТИ И ОРГАНИЧЕСКИХ ОТХОДОВ В ПОЧВОГРУНТ С ПРИЗНАКАМИ ЧЕРНОЗЁМОВ | 2023 |

|

RU2834020C1 |

Изобретение относится к области химической технологии и может быть применено к утилизации пластиковой тары для нефтепродуктов в удаленных территориях. В способе утилизации отработавшей пластиковой тары для нефтепродуктов, находящейся в удалённых территориях, перед процессом измельчения проводят сортировку отработавшей тары на две неравные партии и осуществляют маркировку каждой тары в соответствующей партии, в первую партию относят тару, содержащую минимальное количество жидких остатков нефтепродуктов и которую будут измельчать, а во вторую партию входит тара, в которую будут засыпать измельчённый материал, при этом после измельчения первой партии тары вся тара из второй партии должна быть полностью заполнена измельчённым материалом. Размеры измельчённых частиц определяют из условия обеспечения насыпной плотности, соответствующей не более плотности нефтепродуктов, которыми ранее заполнялась тара, и условия обеспечения размещения измельчённой тары первой партии в таре второй партии. Масса загружаемого в тару измельчённого материала не должна превышать исходной массы заправляемых нефтепродуктов. Загружают тару с измельчённым материалом на поддоны, которые использовались для доставки тары с нефтепродуктами, и осуществляют доставку в центральную систему рециклинга, находящуюся, например, в местах изготовления тары. Устройство измельчителя содержит загрузочный бункер, регулируемые вращающиеся режущие элементы, заслонку для выгрузки, загрузочный бункер в виде цилиндра с диаметром, равным максимальному диаметру корпуса измельчаемой тары. Для подачи тары для измельчения и тары для загрузки и загруженной тары введены три линии. Загрузка измельчённого материала осуществляется через гибкий шланг, соединяющий управляемую заслонку с внутренней полостью тары. Блок управления осуществляет прекращение вращающегося агрегата для измельчения тары при полной засыпке тары измельчённым материалом. Техническим результатом изобретения является измельчение тары из-под нефтепродуктов и загрузка измельченного материала в такую же тару. 2 н.п. ф-лы, 1 ил.

1. Способ утилизации отработавшей пластиковой тары для нефтепродуктов, находящейся в удаленных территориях, основанный на ее измельчении измельчителем и дальнейшим проведением комплекса работ по рециклингу, отличающийся тем, что перед процессом измельчения проводят сортировку отработавшей тары на две неравные партии и осуществляют маркировку каждой тары в соответствующей партии, в первую партию относят тару, содержащую минимальное количество жидких остатков нефтепродуктов и которую будут измельчать, а во вторую партию входит тара, в которую будут засыпать измельченный материал, при этом после измельчения первой партии тары вся тара из второй партии должна быть полностью заполнена измельченным материалом, размеры измельченных частиц определяют из условия обеспечения насыпной плотности, соответствующей не более плотности нефтепродуктов, которыми ранее заполнялась тара, и условия обеспечения размещения измельченной тары первой партии в таре второй партии, масса загружаемого в тару измельченного материала не должна превышать исходной массы заправляемых нефтепродуктов, заполнение тары измельченным материалом осуществляют в процессе измельчения и, после заполнения всего объема тары измельченным материалом, закрывают заправочно-сливное отверстие крышкой, загружают тару с измельченным материалом на поддоны, которые использовались для доставки тары с нефтепродуктами, и осуществляют доставку в центральную систему рециклинга, находящуюся в местах изготовления тары.

2. Измельчитель отработавшей пластиковой тары для нефтепродуктов, находящейся в удаленных территориях, для осуществления способа по п.1, содержащий загрузочный бункер, регулируемые вращающиеся режущие элементы, заслонку для выгрузки, отличающийся тем, что вводят загрузочный бункер в виде цилиндра с диаметром, равным максимальному диаметру корпуса измельчаемой тары, линию подачи тары для измельчения в загрузочный бункер, линию подачи тары с поддонами для засыпки измельченного материала, гибкий шланг, соединяющий управляемую заслонку с внутренней полостью тары для засыпки измельченного материала, блок управления для прекращения работы вращающегося агрегата для измельчения тары при полной засыпке тары измельченным материалом, линию транспортировки загруженной тары с поддоном из-под управляемой заслонки.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

| Установка для предварительной переработки отходов полимеров и вспененных полимеров на месте их сбора | 2018 |

|

RU2689605C1 |

| СПОСОБ СОРТИРОВКИ И/ИЛИ ПЕРЕРАБОТКИ ОТХОДОВ И ПОЛУЧЕННЫЙ В РЕЗУЛЬТАТЕ ПЕРЕРАБОТАННЫЙ МАТЕРИАЛ | 2015 |

|

RU2693727C2 |

| US 3727850 A1, 17.04.1973 | |||

| Окорочный барабан | 1976 |

|

SU650813A1 |

Авторы

Даты

2022-09-13—Публикация

2021-07-30—Подача