Настоящее изобретение относится к автоматическому перемоточному станку для намотки ленточного материала на сердечник, чтобы образовать рулоны. Перемоточный станок содержит первый намоточный валик, второй намоточный валик, который определяет вместе с первым намоточным валиком зазор, через который подается полотнище материала, устройство для подачи сердечников, на которые наматывается ленточный материал для образования рулонов, и устройство для введения сердечников в упомянутый зазор.

Известны перемоточные станки этого типа, например, из патента США N 5137225, кл. B 65 H 18/20, 1992. Такие перемоточные станки обычно используются в бумагоперерабатывающей промышленности для изготовления из исходных рулонов машинной намотки большого диаметра множества рулонов меньшего диаметра, которые затем разрезаются, чтобы образовать небольшие рулоны туалетной бумаги, рулоны бумажного полотенца универсального назначения, рулоны бумаги для промышленных целей и т.п.

Делались также попытки создать перемоточные станки для изготовления рулонов без сердечника. Например, в патенте США N 4487378, кл. B 65 H 17/00, 1984 показана система для изготовления рулонов намотанного полотнища материала, в которой намотка происходит на оправку. Последняя затем вытаскивается из образованного рулона. Эти намоточные системы не отвечают существующим требованиям высокой производительности в этой области.

Задачей настоящего изобретения является создание автоматического перемоточного станка, способного изготавливать с высокой скоростью рулона материала, которые имеют или не имеют сердечник для намотки.

Другой задачей настоящего изобретения является создание перемоточного станка, который может быть очень быстро и просто, без специальных регулировок, переключен с изготовления рулонов, имеющих сердечник, на изготовление рулонов без сердечников и наоборот.

Эти и другие преимущества, которые станут очевидными для специалистов в данной области техники при прочтении нижеследующего описания, достигаются с помощью перемоточного станка, содержащего два намоточных валика, установленных с зазором между боковыми поверхностями для прохода наматываемого ленточного материала и устройства для подачи сердечников и введения их в зазор между намоточными валиками, который согласно изобретению имеет устройство для избирательной намотки рулонов ленточного материала без сердечников и приспособление для вывода в нерабочее положение устройств для подачи и введения сердечников на период избирательной намотки рулонов без сердечников.

Это намоточное устройство работает как с устройствами для подачи и вставления сердечников, так и без этих устройств.

Дополнительную информацию об особенностях выполнения изобретения можно получить из нижеследующего его подробного описания.

С целью иллюстрации настоящего изобретения на прилагаемых чертежах показаны предпочтительные примеры его осуществления, хотя очевидно, что различные элементы или узлы, из которых состоит изобретение, могут быть расположены по-иному, при этом изобретение не ограничивается указанным расположением и выполнением элементов или узлов, которые показаны на чертежах и описаны ниже.

На прилагаемых чертежах аналогичные детали обозначены аналогичными позициями:

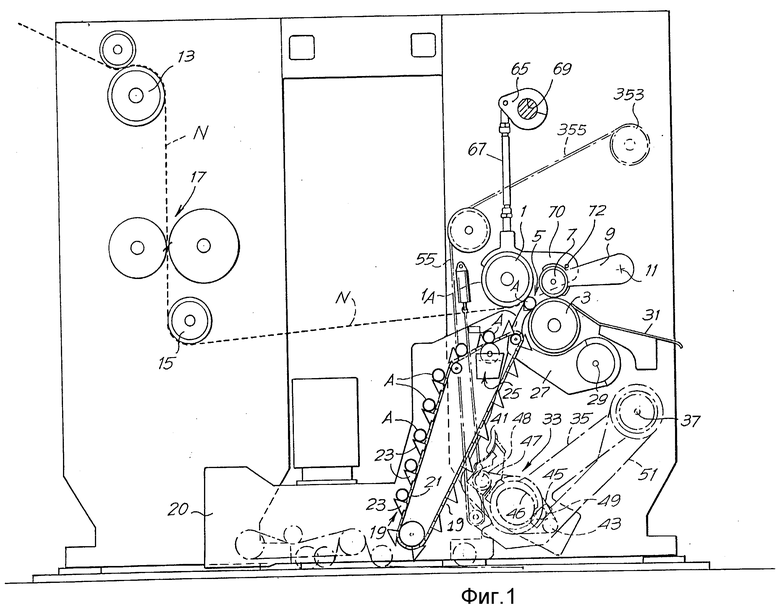

на фиг. 1 схематично показан первый пример выполнения перемоточного станка по настоящему изобретению в рабочем состоянии для изготовления рулонов, имеющих сердечник для намотки;

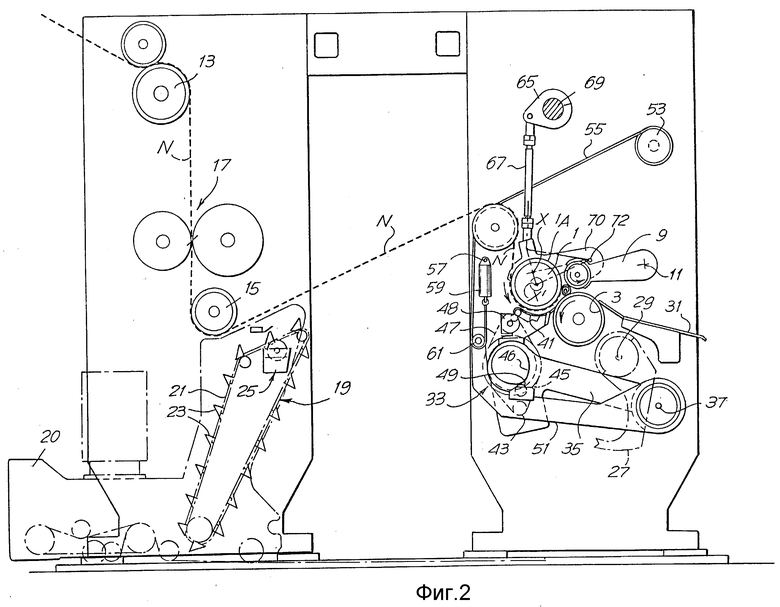

на фиг. 2 - перемоточный станок по фиг. 1 в состоянии, подготовленном для изготовления рулонов без сердечника для намотки;

на фиг. 3 - второй пример выполнения перемоточного станка по настоящему изобретению в рабочем состоянии для изготовления рулонов, имеющих сердечник для намотки;

на фиг. 4 - перемоточный станок по фиг. 3 в состоянии, подготовленном для изготовления рулонов без сердечника для намотки;

на фиг. 5 - третий пример выполнения перемоточного станка по настоящему изобретению.

Перемоточный станок, показанный на фиг. 1, содержит первый и второй намоточные валики 1, 3, образующие зазор 5, через который подается наматываемое полотнище ленточного материала N. Позицией 1A обозначена цилиндрическая поверхность валика 1. В этом состоянии перемоточного станка зазор 5 имеет поперечный размер (ширину), равный или немного меньший диаметра сердечника A, на который наматывается ленточный материал. Третий намоточный валик 7, поддерживаемый качающимся рычагом 9, закрепленным на оси 11 к раме станка, ограничивает место намотки, в котором образуются рулоны ленточного материала. Валик 7 постоянно поворачивается вверх вокруг оси 11, чтобы дать возможность контроля увеличения диаметра рулона в процессе его образования. Полотнище материала N сматывается с подающего рулона (не показан) и направляется к месту намотки с помощью группы приводных и направляющих валиков 13, 15. До того как достичь места намотки, ограниченного валиками 1, 3 и 7, материал N проходит через блок перфоратора 17, где он перфорируется вдоль поперечных линий.

Позицией 19 обозначено устройство для подачи сердечников A, на которые наматывается ленточный материал N для образования рулонов. Устройство 19 содержит бесконечный конвейер 21, снабженный опорами 23, на которых располагаются сердечники A. Сердечники захватываются опорами по одному из разгрузочного контейнера (не показан) или т.п. Каждый сердечник A проходит через аппликатор клея 25, который наносит на сердечник тонкий слой клея для возможности крепления к несу передней кромки полотнища материала. Индивидуальные сердечники, подаваемые бесконечным контейнером 21, захватываются устройством 27 для введения их в зазор, которое шарнирно закреплено в точке 29 на раме станка и совершает поворотное прерывистое перемещение, синхронизированное со скоростью работы станка, с возможностью поворота в нерабочее положение. По окончании образования рулона устройство 27 вводит новый сердечник A в зазор 5 между намоточными валиками 1 и 3.

Отрывание полотнища материала, разгрузка образованного рулона на поверхность 31 и начало намотки нового рулона осуществляют в соответствии с известными способами.

Вышеописанные элементы обеспечивают изготовление рулонов, имеющих сердечник для намотки. Однако станок может быть использован также для изготовления рулонов материала, не имеющих сердечника для намотки. С этой целью в этом примере осуществления изобретения предусмотрено устройство 33 для избирательной намотки рулонов без сердечника, установленное на качающемся рычаге 35, шарнирно закрепленном в точке 37 на раме станка. На фиг. 1 устройство 33 показано пунктирными линиями в положении, которое оно занимает, когда не используется в работе. Когда требуется изготовить рулоны без сердечника, используется приспособление для вывода в нерабочее положение устройства для подачи и введения сердечников на период избирательной намотки рулонов без сердечника. Для этого указанные элементы станка перемещаются из положения, показанного на фиг. 1, в положениe, показанное на фиг. 2.

Как видно из фиг. 2, устройство для подачи сердечников 19 перемещается поступательно относительно намоточных валиков влево от места намотки рулонов. Это достигается за счет установки устройства на приводной тележке 20.

Устройство 33 поворачивается по часовой стрелке из отведенного положения, показанного на фиг. 1, в положение, в котором оно взаимодействует с намоточными валиками 1 и 3, перемещенными ближе друг к другу. В это же время устройство 27 поворачивается против часовой стрелки вокруг оси 29 из рабочего положения, показанного на фиг. 1, в опущенное отведенное положение (показано пунктирными линиями на фиг. 2).

Устройство 33 содержит криволинейную поверхность качения 41, установленную с возможностью перемещения между рабочим и нерабочим положениями с образованием канала с боковой поверхностью одного из намоточных валиков, огибаемой материалoм, и средство циклического взаимодействия этого намоточного валика и поверхности качения для начала намотки рулона без сердечника.

Поверхность качения 41 снабжена средством поворота вокруг оси 37, параллельной оси намоточного валика 1, огибаемого материалом, с возможностью установки в нерабочее положение.

В частности, поверхность качения 41 в положении, показанном на фиг. 2, образует вместе с цилиндрической поверхностью валика 1 канал, в котором ленточный материал N начинает наматываться "на себя", т.е. свертываться, при отсутствии сердечника для намотки. Электродвигатель 43 или другой соответствующий привод, смонтированный на рычаге 35, через первый гибкий элемент 45, кулачок 46, второй гибкий элемент 47 и несколько эксцентриков 48 осуществляет прерывистое перемещение криволинейной поверхности качения 41 ближе к цилиндрической поверхности валика 1.

На практике в состоянии, показанном на фиг. 2, электродвигатель 43 приводится во вращение незадолго до окончания намотки рулона. Это вызывает перемещение устройства 33 и, следовательно, криволинейной поверхности качения 41 по направлению к валику 1 в результате взаимодействия кулачка 46 с толкателем 49, закрепленным на рычаге 51. Вращение электродвигателя 43 вызывает дополнительное перемещение криволинейной поверхности 41 к валику 1 в результате ее взаимодействия с эксцентриками 48. В результате двух поворотных перемещений криволинейная поверхность качения 41 входит в контакт с цилиндрической поверхностью валика 1 только один раз при каждом обороте кулачка 46. Это приводит к разрыванию полотнища материала N так, что образованная свободная передняя кромка материала начинает наматываться на себя, чтобы образовать новый рулон. Образованные таким образом первые "витки" быстро увеличиваются в диаметре, перекатываются вдоль поверхности качения 41 к зазору 5 и затем проходят через него к месту намотки, ограниченному валиками 1, 3 и 7. Перемещение рулона через зазор 5 в процессе его образования осуществляется за счет разности окружных скоростей (временной или постоянной) валиков 1 и 3.

Для перемещения устройства 33, установленного на рычаге 35, в рабочее положение, показанное на фиг. 2, предусмотрена подъемная система, содержащая схематично показанный вращающийся привод 53 и гибкий элемент 55, один конец которого прикреплен к приводу 53, а другой в месте 57 к раме станка через демпфер 59. Гибкий элемент 55 огибает небольшой ролик 61, закрепленный на рычаге 51. Подъем рычага 51 при наматывании гибкого элемента 55 на барабан привода 53 вызывает также подъем рычага 35 и, следовательно, устройства 33 вследствие взаимодействия кулачка 46 с толкателем 49. В действительности станок имеет одну пару рычагов 35, одну пару рычагов 51 и две подъемные системы, при этом рычаги каждой пары расположены с противоположных сторон станка и соединены с соответствующей подъемной системой для подъема устройства 33. В рабочем положении рычаги 51 с помощью гибких элементов 55 удерживаются против регулируемых упоров (не показаны), расположенных с противоположных сторон рамы станка. Упоры не соединены между собой.

Поскольку начало образования рулонов без сердечника для намотки происходит в зазоре 5, имеющeм значительно меньшую ширину, чем диаметр сердечников A, перемоточный станок по настоящему изобретению снабжается механизмом для перемещения намоточных валиков 1 и 3, чтобы регулировать ширину зазора 5 в зависимости от типа изготавливаемого изделия и уменьшать его на период избирательной намотки рулонов.

В примере выполнения, показанном на фиг. 1 и 2, таким механизмом является кривошипный механизм 65, 67 с приводом от вала 69. Этот механизм перемещает валик 1 ближе к валику 3, когда перемоточный станок используется для изготовления рулонов без сердечника, при этом ось валика 1 смещается от положения X в положение X' (см. фиг. 2). Это смещение достигается за счет поворота рычага 70, несущего валик 1, вокруг оси шарнира 72. Понятно, что перемоточный станок может быть снабжен также механизмом для перемещения валика 3 ближе к валику 1. Кроме того, как видно из сравнения фиг. 1 и 2, когда станок переналаживается на изготовление рулонов без сердечника для намотки, изменяется также траектория перемещения (подачи) полотнища материала. Тот же механизм 65, 67, 69, который перемещает валик 1 из положения X в положение X', может быть использован (если он управляется соответствующим сервомотором) при работе перемоточного станка для перемещения валика 1 во время прохождения первоначально образованного рулона между валиками 1 и 3, для того чтобы свести к минимуму сдавливание этого рулона.

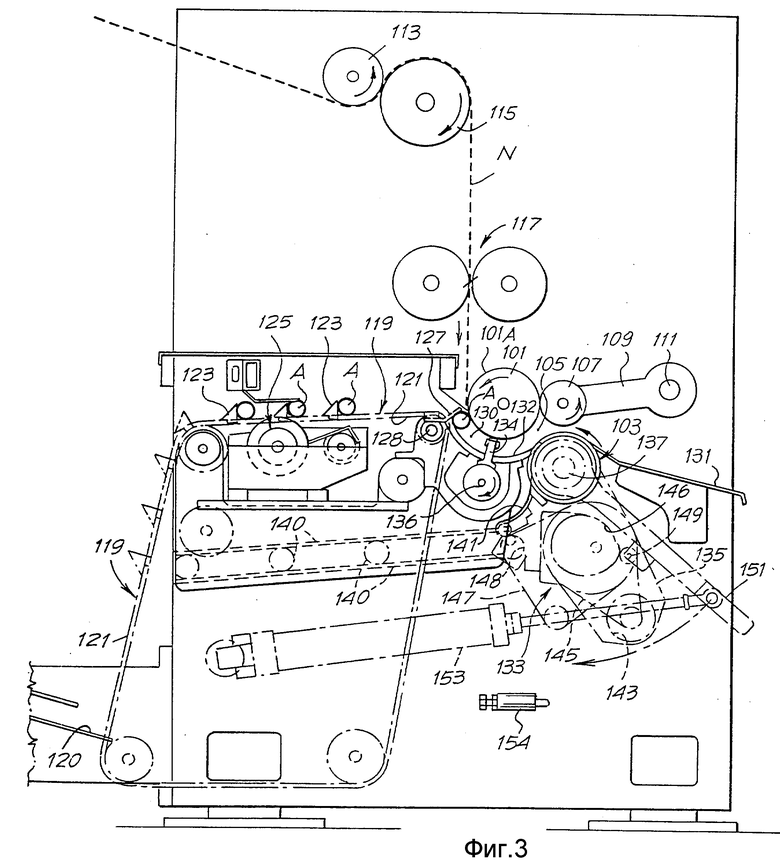

На фиг. 3 и 4 показан другой пример выполнения перемоточного станка по настоящему изобретению. В нижеследующем описании со ссылкой сначала на фиг. 3 описывается конфигурация перемоточного станка, используемая для изготовления рулонов с сердечниками для намотки. Позициями 101, 103 и 107 обозначены намоточные валики, соответствующие намоточным валикaм 1, 3 и 7 на фиг. 1. Позицией 101A обозначена цилиндрическая поверхность валика 101. Позицией 105 обозначен зазор, образованный валиками 101 и 103. Валик 107 поддерживается качающимся рычагом 109, шарнирно прикрепленным осью 111 к раме станка. Валик 107 постепенно поворачивается вверх вокруг оси 111 для возможности увеличения диаметра рулона в процессе его образования. Материал N сматывается с исходного подающего рулона (не показан) и направляется к месту намотки с помощью группы приводных и направляющих валиков 113, 115. До того как достичь места намотки, ограниченного валиками 101, 103 и 107, полотнище материала N проходит через перфорационные валики 117, где он перфорируется вдоль поперечных линий.

Позицией 119 обозначено устройство для подачи сердечников A, на которые наматывается ленточный материал 11 для образования рулонов. Устройство 119 содержит бесконечный конвейер 121, снабженный опорами 123, которые захватывают сердечники по одному и с наклонной торцевой стенки 120 разгрузочного контейнера (не показан) или т.п. Каждый сердечник A проходит через аппликатор клея 125, который наносит на сердечник тонкий слой клея для возможности крепления к нему передней кромки ленточного материала. Индивидуальные сердечники, подаваемые бесконечным конвейером 121, затем снимаются с него с помощью вставочного устройства 127, представляющего собой плиту, которая вращается вокруг оси 128, совпадающей с осью вращения одного из приводных колес бесконечного конвейера 121.

Вставочное устройство 127 вводит каждый сердечник A в канал 130, образованный с одной стороны цилиндрической поверхностью валика 101 и с другой стороны несколькими фигурными тонкими пластинами 132. Каждый сердечник A вставляется в канал 130 в конце намотки рулона, при этом свободная кромка полотнища материала, образованная посредством его отрывания с помощью приспособлений, описываемых ниже, прикрепляется к сердечнику с помощью клея, когда он вводится в канал. Материал начинает наматываться на сердечник, когда сердечник перекатывается по неподвижной криволинейной поверхности, образованной пластинами 132, пока он не достигнет зазора 105. В этом месте сердечник входит в контакт с валиком 103, который вращается (временно или постоянно) с окружной скоростью меньшей, чем окружная скорость валика 101, вследствие чего обеспечивается подача сердечника A и рулона в процессе его образования к месту намотки, ограниченному тремя валиками 101, 103 и 107.

Отрывание полотнища материала N осуществляется с помощью нескольких прижимов 134, которые при вращении вокруг своих осей 136 проходят между пластинами 132, при этом торцевые поверхности прижимов прижимают полотнище материала к поверхности валика 101. Прижимы 134 вращаются прерывисто и их окружная скорость меньше окружной скорости валика 101. В результате разности окружных скоростей прижимов и валика полотнище материала N отрывается.

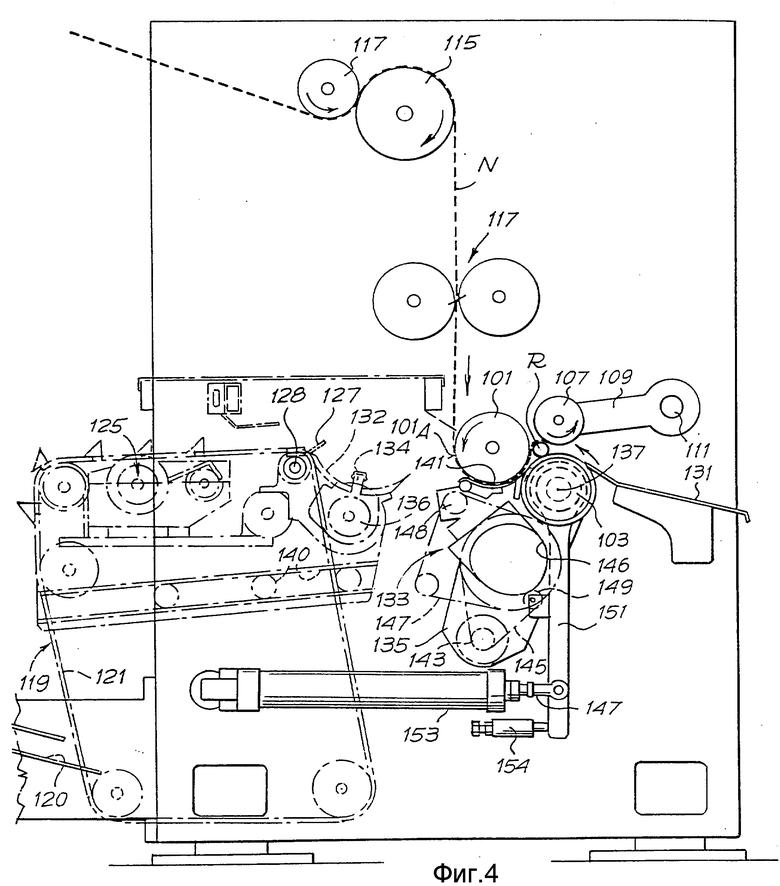

Для изготовления рулонов без сердечников с помощью перемоточного станка, показанного на фиг. 3 и 4, последний снабжается приспособлением для вывода верхней части конвейера 121, вставочного устройства 127 и узла, образованного прижимами 134 и пластинами 132, в нерабочее положение от места намотки. Таким приспособлением является роликовое направляющее приспособление 140. В это же время устройство 133 (соответствующее в основном устройству 33), установленное на валу 137, ось которого совпадает в этом случае с осью вращения валика 103, располагается рядом с намоточным валиком 101. Позицией 141 обозначена поверхность качения, соответствующая поверхности качения 41 на фиг. 1 и 2. Позициями 143, 145, 146, 147, 148 и 149 обозначены элементы, соответствующие элементам, обозначенными позициями 43, 45, 46, 47, 48 и 49 на фиг. 1 и 2. Рычаг 151, несущий толкатель 149, соединен с силовым цилиндром 153, который выполняет те же функции, что и система 53, 55, показанная на фиг. 1 и 2. Позицией 154 обозначен регулируемый упор, против которого располагается соответствующий рычаг 151, когда он находится в рабочем положении.

На фиг. 3 и 4 механизм для перемещения валиков 101 и 103 ближе друг к другу не показан. Этот механизм аналогичен механизму, показанному на фиг. 1 и 2.

Понятно, что конфигурация перемоточного станка для изготовления рулонов с сердечником для намотки может отличаться от конфигурации, проиллюстрированной на обоих примерах выполнения перемоточного станка. На практике может быть выбрана любая из известных конфигураций перемоточных станков, используемых только для изготовления рулонов с сердечником для намотки.

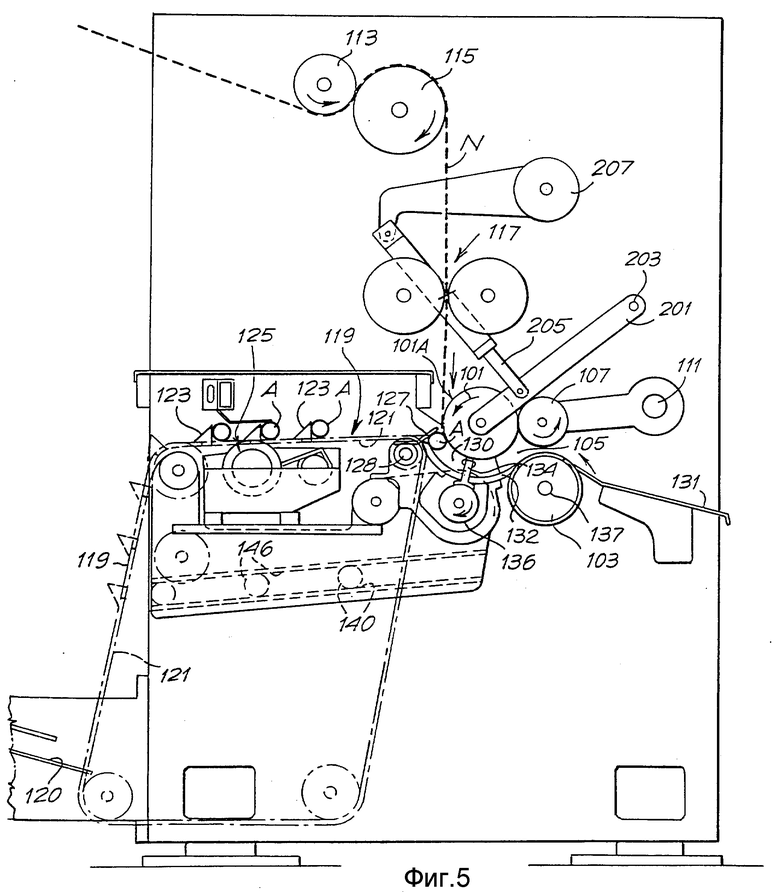

На фиг. 5 показан пример выполнения перемоточного станка, в котором намотка ленточного материала в рулон без сердечника осуществляется посредством непосредственного взаимодействия намоточных валиков 101 и 103. Элементы станка, соответствующие элементам станка, показанного на фиг. 3 и 4, обозначены теми же позициями. Позицией 201 обозначен рычаг, несущий валик 101. Этот рычаг шарнирно закреплен в месте 203. Позицией 205 обозначен упругий соединительный элемент, представляющий собой комбинацию "цилиндр-поршень". Упругий элемент соединен с приводом 207 циклического перемещения намоточных валиков в период избирательной намотки рулонов без сердечников и их прижима в начале намотки для закручивания свободной кромки и отрыва ленточного материала. Система 205, 207 поворачивает валик 101 вокруг оси шарнира 203. При удлинении упругого соединительного элемента валик 101 перемещается ближе к валику 103, чтобы обеспечить образование рулона без сердечника для намотки. При таком расположении валиков устройство для подачи сердечников перемещается в положение, показанное на фиг. 4. Поверхности валиков 101 и 103 циклически перемещаются ближе друг к другу, чтобы зажать между ними ленточный материал и таким образом обеспечить отрывание ленточного материала для его последующей намотки "на себя".

Понятно, что прилагаемые чертежи служат примером, приводимым только с целью практической демонстрации осуществления изобретения, и что могут быть внесены различные изменения, касающиеся формы и расположения элементов, в пределах существа изобретения.

Автоматический перемоточный станок предназначен для намотки полотнища ленточного материала (N) в рулоны и позволяет изготовлять рулоны с сердечником внутри или без сердечника, с высокой производительностью и без сложных переналадок. Он содержит первый намоточный валик (1), второй намоточный валик (3), образующий с первым намоточным валиком зазор (5), через который подается материал. Устройство (19, 21) предназначено для подачи сердечников (А), на которые наматывается полотнище материала для образования рулонов. Устройство (27) установлено для введения сердечников в зазор (5) и может быть перемещено в нерабочее положение для осуществления намотки ленточного материала в рулоны без сердечника. 7 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 5137225, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4487378, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент, 0524158, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-10-20—Публикация

1994-06-01—Подача