Настоящее изобретение относится к способу получения селективно гидрированных блок-полимеров сопряженных диенов с использованием титансодержащего катализатора гидрирования и, более конкретно, с использованием нового промотора для катализатора гидрирования.

Гидрирование или селективное гидрирование полимеров сопряженных диенов проводили, используя любой из нескольких способов гидрирования, известных из литературы. Например, гидрирование осуществляли, используя методики, аналогичные тем, что указаны, например, в патентах США NN 3494942; 3634594; 3670054; 3700633 и Re 27145. Известные из литературы способы гидрирования полимеров, содержащих этиленовую ненасыщенность, и способы гидрирования или селективного гидрирования полимеров, содержащих ароматическую и этиленовую ненасыщенность, включают в себя использование подходящего катализатора, в частности катализатора или предшественника катализатора, содержащего металл VIII группы.

В способах, описанных в вышеуказанных патентах, катализатор получают смешением соединения металла VIII группы, в частности, соединения никеля или кобальта, с подходящим восстанавливающим агентом, таким как алкилалюминий. Хотя алкилалюминий является предпочтительным восстанавливающим агентом, из литературы известно, что эффективными восстанавливающими агентами также являются алкилы и гидриды металлов, относящиеся к группам I-A, II-A и III-B периодической системы элементов, в частности лития, магния и алюминия. Обычно соединение металла VIII группы объединяют с алкилом или гидридом металла I-A, II-A или III-B группы при концентрации, достаточной для получения соотношения металла I-A, II-A и/или VIII-B группы к металлу VIII группы в диапазоне от 0,1:1 до 20:1, предпочтительно от 1:1 до 10:1. Как указано в вышеупомянутых патентах США, катализатор гидрирования обычно получают смешиванием соединения металла VIII группы с восстанавливающим агентом в подходящем растворителе или разбавителе при температуре от 20oC до 60oC, после чего этот катализатор подают в реактор, в котором проводят гидрирование.

Патент США N 4501857 описывает селективное гидрирование двойных связей в полимерах сопряженного диена гидрированием таких полимеров в присутствии по крайней мере одного соединения бис(циклопентадиенил)титана и по крайней мере одного углеводородного соединения лития, при котором углеводородное соединение лития может быть добавленным соединением или живущим полимером, содержащим в полимерной цепи атом лития. В патенте США N 4980421 заявлено, что аналогичная гидрирующая активность может быть достигнута с теми же соединениями титана в сочетании с алкоксильным соединением лития, которое может быть добавлено или непосредственно, или в виде реакционной смеси литийорганического соединения со спиртом или с фенолом. Было сказано, что использование этих каталитических систем имеет преимущество, так как было показано, что эти катализаторы весьма активны настолько, что они были эффективны в таком малом количестве, которое не влияет неблагоприятно на стабильность гидрированного полимера и при котором не требуется стадия обеззоливания. Кроме того было сказано, что это гидрирование может быть проведено в мягких условиях.

В патенте США N 4673714 были предложены соединения бис(циклопентадиенил)титана, которые предпочтительно гидрируют двойные связи сопряженных диенов, но при этом не требуется использования алкиллития. Этими соединениями титана были диарильные соединения бис(циклопентадиенил)титана. Было указано, что устранение потребности в использовании углеводородного соединения лития является существенным преимуществом.

Ближайшим аналогом настоящего изобретения является патент США N 5039755, в котором описан способ гидрирования полимеров сопряженных диенов, который сначала включает в себя полимеризацию или сополимеризацию таких мономеров в подходящем растворителе в присутствии инициатора полимеризации органического соединения щелочного металла, при этом происходит образование живущего полимера. Этот живущий полимер обрывают, добавляя водород. И наконец, проводят селективное гидрирование двойных связей в фрагментах сопряженного диена в полимере, образующемся в результате обрыва цепи, в присутствии по крайней мере одного соединения бис(циклопентадиенил)титана предпочтительно формулы:

где

R1 и R2 представляют собой одинаковые или различные заместители, выбранные из группы, состоящей из галогенов, C1 - C8 алкилов и алкоксилов, C6 C8 алкоксилов, аралкилов, циклоалкилов, силильных и карбонильных групп. Стадию гидрирования проводят в отсутствие углеводородных и алкоксильных соединений лития.

Заявитель обнаружил, что для усиления гидрирования полимера следует использовать на стадии гидрирования в качестве промотора алкилбензоат. Алкилбензоат повышает активность титанового катализатора и обычно приводит к более экстенсивному насыщению диеновых фрагментов полимера. Технический результат данного изобретения достигается путем полимеризации или сополимеризации по крайней мере одного сопряженного диена в растворителе в присутствии в качестве инициатора органического соединения щелочного металла с получением "живущего" полимера с обрывом полимеризации путем введения водорода с последующим селективным гидрированием двойных связей диеновых звеньев путем взаимодействия раствора дезактивированного полимера, содержащего литий в форме гидрида лития, с водородом в присутствии бис(циклопентадиенил) титанового соединения формулы:

где

R1 и R2 являются одинаковыми или различными и выбраны из группы, включающей хлор, C1 C8 алкил, C1 C8 алкоксил, C6 C8 арилоксигруппу, арилалкильную, циклоалкильную, силильную, карбонильную группу, причем стадию гидрирования осуществляют в присутствии алкилбензоата, в котором алкил равен C1 C5 при мольном соотношении титана к алкилбензоату от 1:1 до 1:6, гидрирование проводят при 60-90oC при парциальном давлении водорода 8-30 бар и при количестве титанового соединения 0.04-1.0 ммоль в расчете на 100 мас.ч. полимера.

Алкилбензоат предпочтительно представляет собой C1 C5 алкилбензоат, хотя наиболее предпочтительным является метилбензоат.

Наиболее благоприятное осуществление этого процесса достигается в диапазоне мольных соотношений титана к алкилбензоату от 1:1 до 6:1.

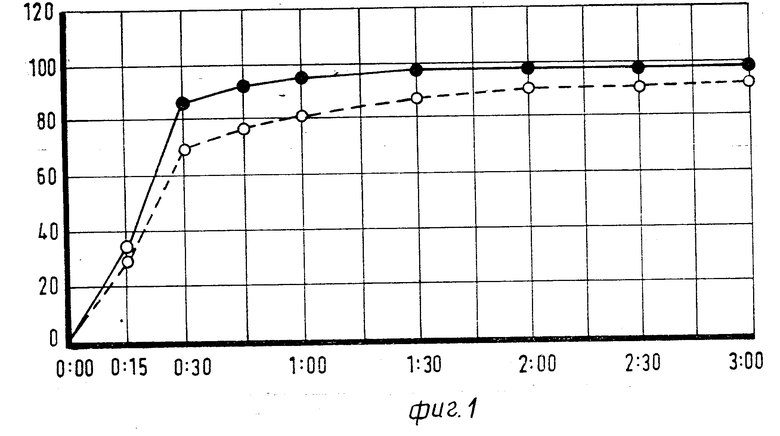

На фиг. 1 изображена эависимость конверсии (в) от времени при гидрировании полистирол-полибутадиен-полистирольного блок-сополимера с молекулярным весом 50000 в присутствии и в отсутствие мелилбензоата.

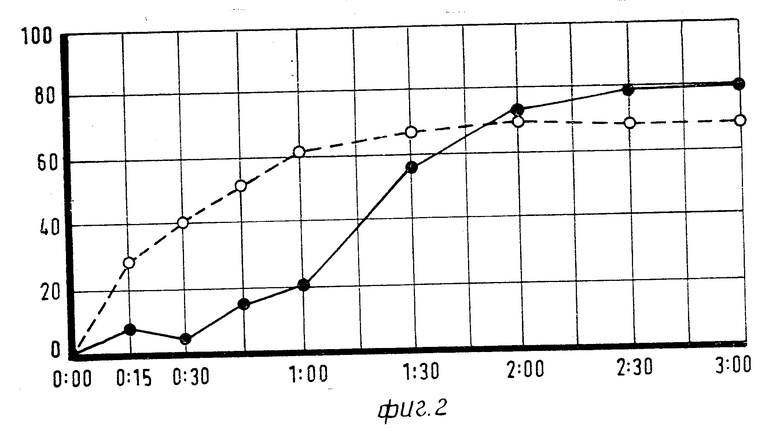

На фиг 2 изображена зависимость конверсии (в) от времени при гидрировании полистирол-полиизопренового блок-сополимера с молекулярным весом 100000 в присутствии и отсутствие метилбензоата.

Хорошо известно, что полимеры, содержащие как ароматическую, так и этиленовую ненасыщенность, могут быть получены сополимеризацией одного или более полиолефинов, в частности диена, самих с собой или с одним или несколькими алкенилароматическими углеводородными мономерами. Эти сополимеры, конечно, могут быть статистическими, лестничными, блочными или представлять собой их сочетание, а также могут быть линейными, звездообразными или радиальными.

Хорошо известно, что полимеры, содержащие этиленовую ненасыщенность или как этиленовую, так и ароматическую ненасыщенности, могут быть получены с использованием анионных инициаторов или катализаторов полимеризации, таких как литийорганические соединения. Такие полимеры могут быть получены в массе, растворе или в суспензии. В любом случае полимер, содержащий по крайней мере этиленовую ненасыщенность, обычно выделяют в виде твердого вещества, а именно в виде крошки, порошка, гранул и тому подобное. Полимеры, содержащие этиленовую ненасыщенность, и полимеры, содержащие как ароматическую, так и этиленовую ненасыщенность, выпускаются промышленностью и поставляются несколькими поставщиками.

Сопряженные диены, которые могут анионно полимеризоваться, включают в себя сопряженные диены, содержащие от 4 до 12 атомов углерода, такие как 1,3-бутадиен, изопрен, пиперилен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен и тому подобное. Для использования в таких полимерах предпочтительными сопряженными диенами являются диены, содержащие от 4 до 8 атомов углерода, наиболее предпочтительным является бутадиен. Алкенилароматические углеводороды, которые могут быть сополимеризованы, включают в себя виниларильные соединения, такие как стирол, различные алкилзамещенные стиролы, алкоксизамещенные стиролы, 2-винилпиридин, 4-винилпиридин, винилнафталин, алкилзамещенные винилнафталины и тому подобное.

Если блок-сополимер получают в растворе, то для получения таких полимеров может быть использован любой растворитель, известный из литературы и пригодный для этих целей. В таком случае пригодные растворители включают в себя линейные и разветвленные углеводороды, такие как пентан, гексан, гептан, октан и тому подобное, а также их алкилзамещенные производные; циклоалифатические углеводороды, такие как циклопентан, циклогексан, циклогептан и тому подобное, а также их алкилзамещенные производные; их ароматические и алкилзамещенные производные; ароматические и алкилзамещенные ароматические углеводороды, такие как бензол, нафталин, толуол, ксилол и тому подобное; гидрированные ароматические углеводороды, такие как тетралин, декалин и тому подобное; линейные и циклические простые эфиры, такие как диметиловый эфир, метилэтиловый эфир, тетрагидрофуран и тому подобное.

Полимеры сопряженного диена и сополимеры сопряженного диена и алкилароматические соединения, которые могут быть использованы в данном изобретении, включают в себя те сополимеры, которые описаны в патентах США NN 3135716; 3150209; 3496154; 3498960; 4145298 и 4238202, и эти патенты здесь приведены для справки. Сополимеры сопряженного диолефина и алкенилароматического углеводорода, которые могут быть использованы в этом изобретении, также включают в себя блоксополимеры типа тех, что описаны в патентах США NN 3231635; 3265765; 3322856. Полимеры, которые могут быть обработаны согласно способу этого изобретения, также включают в себя спаренные и радиальные блок-сополимеры, типа тех, что описаны в патентах США NN 4033888; 4077893; 4141847; 4391949 и 4444953. Радиальные полимеры могут быть симметричными или асимметричными.

При получении всех типов полимеров, описанных выше, полимеризацию обрывают, используя газообразный водород вместо спирта обычно применяемого обрывателя цепи. Живущий полимер, или более точно, живущий конец полимерной цепи, обрывают добавлением к нему водорода. Ниже приведена теоретическая реакция обрыва для S-B-S (стирол-бутадиен-стирол) блок-сополимера, который использован здесь с целью иллюстрации:

S-B-S-Li++H2_____→ S-B-SH+LiH

Предполагается, как показано выше, что во время реакции обрыва образуется гидрид лития. Образованный таким способом, он не является реакционноспособным инициатором полимеризации. Он инертен к полимеризации и не мешает регулировать молекулярный вес последующей полимеризации, что может сделать спирт.

Обычно рекомендуется добавить газ в конце реакции полимеризации к полимеризационному раствору и энергично перемешать. Этот контакт и энергичное смешение может быть осуществлено добавлением газообразного водорода в смеситель, содержащий раствор полимера, через разбрызгиватели. Время контакта, необходимое для протекания реакции, должно быть не менее 10 секунд, предпочтительно 20 минут. Оно главным образом зависит от эффективности оборудования, обеспечивающего контакт с газом, растворимости газа, вязкости раствора и температуры. Возможно использование непрерывного метода, при помощи которого водород нагнетают в раствор до его подачи в затвор реактора для непрерывного процесса со стационарным перемешиванием. Водород может быть также растворен в подходящем растворе и добавлен к раствору полимера, который необходимо оборвать. Другой способ заключается в том, что водород абсорбируют в абсорбционном слое и затем пропускают через этот абсорбционный слой раствор полимера. Взаимодействие с водородом может быть также осуществлено добавлением вещества, которое при разложении выделяет водород, т.е. диимида.

В тех случаях, когда используют водород, избегают проблем, возникающих при использовании спирта, т. е. образования алкоголятов лития и избытка примесей спирта. Кроме того было найдено, что этот способ имеет существенное преимущество в том случае, если получаемый полимер необходимо гидрировать. Было найдено, что при применении данного метода бис(циклопентадиенил) титановый катализатор гидрирования может быть использован без литиевого промотора углеводородного соединения лития или алкоксильного соединения лития, независимо от того, добавлен ли он вместе с катализатором или находится в живущем полимере.

Как утверждалось выше, стадию гидрирования данного процесса проводят в присутствии соединения бис(циклопентадиенил)титана формулы:

где

R1 и R2 представляют собой одинаковые или различные заместители, выбранные из группы, состоящей из галогенов, C1 - C8 алкилов и алкоксилов, C6 C8 арилоксилов, аралкилов, циклоалкилов, силильных и карбонильных групп. Стадию гидрирования проводят в отсутствие углеводородных и алкоксильных соединений лития.

Конкретные бис(циклопентадиенильные) соединения (эти соединения иногда называют титаноцены), которые могут быть использованы в данном изобретении, включают в себя дихлорид бис(циклопентадиенил)титана, дибромид бис(циклопентадиенил)титана, дийодид бис(циклопентадиенил)титана, дифторид бис(циклопентадиенил)титана, дикарбонил-бис-(циклопентадиенил)титан, диметил-бис-(циклопентадиенил)титан, диэтил-(циклопентадиенил)титан, дибутил-бис-(циклопентадиенил)титан, (включая н-бутил, и втор-бутил, трет-бутил), бис(триметилсилилметил) -бис(циклопентадиенил)титан, дибензил-бис(циклопентадиенил)титан, дигексил-бис(циклопентадиенил)титан, диметилат бис(циклопентадиенил)титана, диэтилат бис(циклопентадиенил)титана, дибутилат бис(циклопентадиенил)титана, динеопентилат бис(циклопентадиенил)титана, динеопентилат бис(циклопентадиенил)титана, дифенолят бис(циклопентадиенил)титана и все их смеси. Предпочтительным соединением титана является дихлорид бис(циклопентадиенил)титана вследствие легкости обращения с ним, его устойчивости на воздухе и коммерческой доступности.

Способ в соответствии с этим изобретением позволяет селективно гидрировать сопряженные диены без гидрирования в какой-либо степени алкенилароматических углеводородов. Легко достигаема степень гидрирования более 59% однако было найдено, что для достижения степени гидрирования более 95% что часто желательно, соотношение щелочного металла (например, лития) к титану должно быть не менее 2:1 и предпочтительно находиться в диапазоне от 3:1 до 30:1, поскольку должно быть достаточное количество щелочного металла для обеспечения быстрого и достаточного взаимодействия между металлами. Высокая вязкость (высокий молекулярный вес) полимера может потребовать более высокого соотношения вследствие меньшей подвижности металлов в полимерном сегменте. Если для увеличения соотношения необходимо добавить гидрид щелочного металла, то это может быть сделано in situ добавлением к полимеру органического соединения щелочного металла и водорода (например, разбрызгиванием) или до, или после обрыва полимеризации.

Вышеуказанный способ усовершенствуют и усугубляют гидрирование полимера путем использования на стадии гидрирования в качестве промотора алкилбензоата, предпочтительно C1 C5 алкилбензоата, и наиболее предпочтительно метилбензоата. Алкилбензоат может быть непосредственно добавлен к раствору полимера в виде чистого вещества до добавления катализатора, однако желательно, чтобы алкилбензоат разбавили циклогексаном, поскольку добавляются малые количества алкилбензоата. Алкилбензоат повышает активность титанового катализатора и обычно приводит к более экстенсивному насыщению диеновых сегментов в полимере. Кроме того, во многих случаях может быть уменьшен уровень загрузки катализатора. Это является выгодным вследствие стоимостных факторов и потому, что в полимере будет понижено содержание остаточного катализатора. Эти преимущества проиллюстрированы на фиг. 1 и 2, из которых можно увидеть улучшение конверсии олефинов соответственно для полибутадиенового и полиизопренового блок-сополимеров, с использованием в качестве промотора метилбензоата.

Обычно гидрирование производят в подходящем растворителе при температуре от 0 до 120oC, предпочтительно от 60 до 90oC, и парциальном давлении водорода от 1 бар (0,07 ати) до 84 бар (87,12 ати), предпочтительно от 8 до 15 бар (7,26 14,52 ати). Используемые концентрации катализатора обычно составляют от 0,01 ммоль (миллимоль) на 100 г полимера до 20 ммоль на 100 г полимера, предпочтительно от 0,04 до 1 ммоль катализатора на 100 г полимера, а взаимодействие в условиях гидрирования обычно продолжают в течение периода времени от 30 до 360 мин. Предпочтительно, чтобы алкилбензоат использовали при мольном соотношении титана к алкилбензоату в диапазоне от 1:1 до 6:1, поскольку проведение процесса вне этого диапазона приводит к уменьшению предельной конверсии олефина. Подходящие растворители при гидрировании включают в себя, среди прочих, н-гептан, н-пентан, тетрагидрофуран, циклогексан, гексан и бензол. Из-за малого содержания катализатора, присутствующего в полимере после гидрирования, нет необходимости выделять катализатор гидрирования и остатки катализатора из полимера. Однако, если требуется выделение, то его можно провести, используя методики, хорошо известные из литературы. Гидрирование может быть проведено различными способами типа периодических процессов, непрерывных процессов и полунепрерывных процессов.

Получение исходного полимера, образующегося в результате обрыва цепи, осуществляли следующим образом

Полистирол-полибутадиен-полистирольный блок-сополимер с молекулярным весом 50000 получали анионной полимеризацией, используя в качестве инициатора втор-бутиллитий. Полимеризация происходила в смеси циклогексана и диэтилового эфира. Получающийся полимерный раствор содержал 20 мас. полимера. Полимеризацию обрывали, барботируя газообразный водород через раствор полимера в течение 30 мин. Это вызывало образование сокатализатора для реакции гидрирования, т.е. LiH. Во всех последующих полимерах по гидрированию полимеров использовали это сырье в том виде, как оно есть.

Сравнительный пример 1

1560 г раствора полимера переносили давлением в автоклавный реактор емкостью 4 л. Было вычислено, что количество LiH, присутствующего в растворе полимера, составляло 6,4 ммоль. Этот раствор полимера перемешивали в течение 30 мин со скоростью 630 об/мин, нагревая его в течение этого времени до 90oC. В это время в реактор добавляли 0,125 ммоль дихлорида бис(циклопентадиенил) титана, суспендированные в 30 мл циклогексана. После добавления катализатора реактор заполняли водородом до давления 28,6 бар (29,0 ати) и поддерживали температуру реактора 90oC. Реакцию гидрирования проводили в течение трех часов. Конечная конверсия олефина составляла 74,0% т.е. 74,0% алифатических двойных связей в диеновом блоке были насыщены.

Пример 1

В автоклавный реактор емкостью 4 л переносили давлением 1560 г 20%-ного раствора полимера. Было вычислено, что количество LiH, присутствующего в полимерном растворе, составляло 6,4 ммоль. К раствору полимера добавляли 0,75 ммоль метилбензоата. Этот раствор перемешивали в течение 30 мин со скоростью 630 об/мин, одновременно нагревая его в течение этого времени до 90oC. В это время в реактор добавляли 0,125 ммоля дихлорида бис(циклопентадиенила)титана, диспергированные в 30 мл циклогексана. После добавления катализатора реактор заполняли водородом до давления 28,6 бар (29,0 ати) и поддерживали температуру в реакторе 90oC. Реакцию гидрирования проводили в течение трех часов. Конечная конверсия олефина составляла 98,7% Таким образом, использование метилбензоата в качестве промотора позволяет достигать значительно более высокой конверсии. Молярное отношение титана к алкилбензоату составляет 0,125:0,75 и LiH:Ti 6,4:0,125 5,12.

Сравнительный пример 2.

В автоклавный реактор емкостью 4 л переносили давлением 1560 г 20 мас. -ного раствора полимера. Было вычислено, что количество LiH, присутствующего в растворе полимера, составляло 6,4 ммоль. Этот раствор полимера перемешивали в течение 30 мин со скоростью 905 об/мин, одновременно нагревая его до температуры 70oC. В это время в реактор добавляли 0,25 ммоля дихлорида бис(циклопентадиенил) титана, суспендированные в 30 мл циклогексана. После добавления катализатора реактор заполняли водородом до давления 10,7 бар (10,1 ати) и поддерживали температуру в реакторе 70oC. Реакцию гидрирования проводили в течение трех часов. Конечная конверсия олефина составляла 90,6%

Пример 2.

В автоклавный реактор емкостью 4 л переносили давлением 1560 г 20 мас. -ного раствора полимера. Было вычислено, что количество LiH, присутствующего в растворе полимера, составляло 6,4 ммоль. К этому полимерному раствору добавляли 0,58 ммоль метилбензоата. Раствор перемешивали в течение 30 мин со скоростью 905 об/мин, одновременно нагревая его до температуры 70oC. В это время в реактор добавляли 0,25 ммоль дихлорида бис-(циклопентадиенил)титана, суспендированные в 30 мл циклогексана. После добавления катализатора реактор заполняли водородом до давления 10,7 бар (10,1 ати) и поддерживали температуру в реакторе 70oC. Реакцию гидрирования проводили в течение трех часов. Конечная конверсия олефина составляла 98,7% И в этом случае использование метилбензоата в качестве промотора позволяет достичь более высокой конверсии при тех же условиях. Молярное отношение титана к алкилбензоату 0,25:0,58, LiH:Ti 6,4:0,25 25,6.

Пример 3 (примеры 3 и 4 демонстрируют влияние количеств добавленного метилбензоата).

В автоклавный реактор емкостью 4 л переносили давлением 1560 г 20 мас. -ного раствора полимера. Было вычислено, что количество LiH, присутствующего в растворе полимера, составляло 6,4 ммоль. К этому полимерному раствору добавляли 0,50 ммоль метилбензоата. Раствор полимера перемешивали в течение 30 мин со скоростью 850 об/мин, одновременно нагревая его до температуры 75oC. В это время в реактор добавляли 0,33 ммоль дихлорида бис-(циклопентадиенил) титана, суспендированные в 30 мл циклогексана. После добавления катализатора реактор заполняли водородом до давления 17,6 бар (17,4 ати) и поддерживали температуру в реакторе 70oC. Реакцию гидрирования проводили в течение трех часов. Конечная конверсия олефина составляла 98,8%

Молярное отношение титана к алкилбензоату 0,33:0,5 и LiH:Ti 6,4:0,33 19,4.

Пример 4

В автоклавный реактор емкостью 4 л переносили давлением 1560 г 20 мас. -ного раствора полимера. Было вычислено, что количество LiH, присутствующего в этом полимерном растворе, составляло 6,4 ммоль. К раствору полимера добавляли 0,75 ммоль метилбензоата. Этот полимерный раствор перемешивали в течение 30 мин со скоростью 850 об/мин, одновременно нагревая его до температуры 75oC. В это время в реактор добавляли 0,33 ммоль дихлорида бис-(циклопентадиенил) титана, суспендированные в 30 мл циклогексана. После добавления катализатора реактор заполняли водородом до давления 17,6 бар (17,4 ати) и поддерживали температуру в реакторе 70oC. Реакцию гидрирования проводили в течение трех часов. Конечная конверсия олефина составляла 99,3% Из этого примера явствует, что при тех же самых условиях увеличение количества метилбензоата приводит к увеличению конверсии.

Молярное отношение титана к алкилбензоату 0,33:0,75.

Молярное отношение лития к титану 6,4:0,33 19,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕНИЗИРОВАННЫХ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИОЛЕФИНОВ | 1991 |

|

RU2067589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗБИРАТЕЛЬНО ГИДРИРОВАННЫХ СОПРЯЖЕННЫХ ДИОЛЕФИНОВЫХ ПОЛИМЕРОВ | 1992 |

|

RU2123012C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ ДИЕНОВОГО ПОЛИМЕРА | 1993 |

|

RU2128189C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ | 1991 |

|

RU2114126C1 |

| ЭПОКСИДИРОВАННЫЙ ДИЕНОВЫЙ БЛОКСОПОЛИМЕР | 1992 |

|

RU2101295C1 |

| МЕТАЛЛИРОВАННЫЙ ЩЕЛОЧНЫМ МЕТАЛЛОМ ПОЛИОЛЕФИН И СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА | 1992 |

|

RU2107697C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТОКСИ-2-МЕТИЛ-4-ЭТИЛ-1,3-ДИОКСОЛАНА, 2-ЭТОКСИ-2-МЕТИЛ-4-ЭТИЛ-1,3-ДИОКСОЛАН, СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНО-МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И СТРУКТУРНО-МОДИФИЦИРОВАННЫЙ ПОЛИМЕР | 1992 |

|

RU2083573C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ДИЕНОВЫХ ПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ И ОТВЕРЖДЕННЫЙ ДИЕНОВЫЙ ПОЛИМЕР | 1993 |

|

RU2120449C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ОСТАТОК ФОСФОРСОДЕРЖАЩЕГО АГЕНТА СОЧЕТАНИЯ, ЛИНЕЙНЫЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ ОСТАТОК ФОСФОРСОДЕРЖАЩЕГО АГЕНТА СОЧЕТАНИЯ, ФОСФОРСОДЕРЖАЩИЕ СОЕДИНЕНИЯ | 1992 |

|

RU2073691C1 |

| БЛОК-СОПОЛИМЕРЫ С УЛУЧШЕННЫМИ СОЧЕТАНИЯМИ СВОЙСТВ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КОМПОЗИЦИИ НА ИХ ОСНОВЕ | 1994 |

|

RU2162093C2 |

Использование: предложен способ гидрирования блок-полимеров сопряженных диенов. Сущность изобретения: способ включает в себя полимеризацию или сополимеризацию по крайней мере одного сопряженного диена в подходящем растворителе в присутствии инициатора полимеризации - органического соединения щелочного металла, в результате которой образуется живущий полимер, прекращение полимеризации добавлением водорода и проведение селективного гидрирования водородом двойных связей в фрагментах сопряженного диена в полимере, образованном в результате обрыва цепи, которое проводят в присутствии по крайней мере одного бис(циклопептадиенил)-титанового соединения. Это улучшение заключается в использовании на стадии гидрирования в качестве промотора алкилбензоата. Самым предпочтительным промотором является метилбензоат. Способ характеризуется мольным соотношением титана к алкилбензоату, равным от 1:1 до 1:6 соответственно, при количестве титанового соединения 0,04-1,0 моль в расчете на 100 мас.ч. полимера. Соотношение щелочной металл:титан составляет не менее 2:1. 5 з.п. ф-лы, 2 ил.

где R1 и R2 являются одинаковыми или различными и выбраны из группы, включающей хлор, С1-С8 алкил, С1-С8 алкоксил, С6-С8 арилоксигруппу, арилалкильную, циклоалкильную, силильную, карбонильную группу, отличающийся тем, что стадию гидрирования осуществляют в присутствии алкилбензоата, в котором алкил равен С1-С5 при мольном соотношении титана к алкилбензоату 1:1 1:6, гидрирование проводят при 60 90oС при парциальном давлении водорода 8 - 30 бар и при количестве титанового соединения 0,04 1,0 моль в расчете на 100 мас.ч. полимера.

| Патент США N 4501857, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США N 4980421, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США N 4673714, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США N 5039755, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-10-20—Публикация

1992-09-07—Подача