(54) ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU1018952A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦВЕТНОГО ГРАНУЛЯТА | 2004 |

|

RU2270210C1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2009 |

|

RU2414486C2 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2114133C1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ 1,4-ЦИС-ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 1990 |

|

RU2034873C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2574653C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2318842C1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1978 |

|

SU732314A1 |

I

Иаобретение относится к резиновой хфомышленности и касается разработки вулканизуемых резиновых смесей.

Известна вулканизуемая резиновая смесь, включающая измельченный вулка- низат грубого помола с размером частиц до 1 мм 1.

Ойнако данный измельченный вулкани- зат гфименяют как низкосортный полимерный наполнитель.

Наиболее близкой к предлагаемой по техническому решению является вулканизуемая резиновая смесь на основе ненасыщенного каучука, включающая измельченный вулканизат 2.

Однако известная смесь не обеспечивает повышения прочностных и эксплуатационных свойств резин.

Цель изобретения - повышение прочностных и эксплуатационных свойств резин.

Поставленная цель достигается тем, что вулканизуемая резиновая смесь на основе ненасыщенного каучука, включающая измельченный вулканизат, дополнительно содержит эпоксидированный 1,4цис-полибутадиен общей формулы

t-CU -UH C4-CH,,j-CH-&Ц-СН|х,4

о

с молекулярной массой 15ОО-ЗОООО и содержанием эпокси-групп 5-2О мае. % при соотношении компонентов смеси, мас.ч.: Ненасыщенный каучук10О

Измельченный вулканизат 1О-15 Эпоксидированный 1,4V; и с -полибутадиен1,5-6

Пример 1. На лабораторных вальцах в соответствии с известной технолог гией готовят смесь; состава, мас.ч.: бутадиенстирольный каучук 1ОО (СКМСЗОЛРКМ 15); стеарин технический 2,0; белила цинковые 5,О; альтакс 1,5; ди- фенилгуанидин 0,3; технический углерод ДГ-i-lOO 50; сера 2,О. Взамен 15 мас.% резиновой смеси вводят измельченный вулканизат с размером частиц 0,5 мм. В качестве эпоксидированного 1,4-и,исполибутадиена используЕот образец с молекулярной массой 150ОО и содержанием эпокси-групп 10 мае. %, который вводят в резиновую смесь в количестве 1,5мас Для сравнения готовят контрольную рези новую смесь, включающую все указанные компоненты в тех же соотношениях, за исключением эпоксидированного 1,4-цис пол ибутадиена. Технические свойства резин на основе СКМС-ЗОАРКМ 15, содержащих измельченный вулканизат и эпоксидированный 1,4-и,лс-полибутадиен, 1редставлены в табл. 1. Пример 2. Готовят резиновую смесь протект-орного типа на основе ком бинсцки бутадяенметилстирольного и бутадиенового каучуков следующего состава, мае. ч.: СКМС-ЗОАРК 75; бутадиеновый каучук СКД 25; кеозон t 1,О; фталевый ангидрид О,3; цинковые белила 3,О; олеиновая кислота 2,0-, парафин 0,9; микровоск 1,0; канифоль 1,О; инден-кумароновая смола 2,0; масло ПН-6 12,0; технический углерод ПМ-Ю 58; сульфенамид БТ 1,4; сера 2,0. Вза мен 10 мас.% резиновой смеси вводят измельченный вулканизат с размером ча тиц 0,8мм, полученныйна основе утилизованных щинных резин и содержащий 1О-15 мас.% неотделенного волокна. В качестве эпоксидированного l,4-u,wc.полибутадиена используют образцы с молекулярной массой 17 5О и содержанием эпокси-групп 20 мас.%, которые вводят в количестве 2-6 мае.ч. Резиновые смеси готовят известным способом, например смешением на вальцах или в резино смесителе. При смешении на вальцах эпоксидированный 1,4-циь -полибутадиен вводят в резиновую смесь одновременно с измельченным вулканиэатом в течение 3-5 мин. Технические свойства щзотекторных резин на основе соотнощения СКМС- ЗОАРК:СКД 75:25, содержащих измельченный вулканизат и эпоксидированный 1,4-и,ис. -полибутадиен, даны в табл. 2. Пример 3. Готовят резиновую смесь протекторного типа на тройной комбинации каучуков состава, мае.ч.: СКМС-ЗОАРКМ 15 50; СКД 30; СКИ-3 20; белила цинковые 3,4; стеариновая кислота 1,33; .микровоск 4,2; канифоль 1,О5; инден-кумароновая смола 2,1; масло ПН-6 4,2; фталевый ангидрид 0,52; продукт 4010 NA 1,05; неозон Д 1,О5; сантофлекс 1,21; технический углерод ПМ-100 65,7; сульфенамид.Ц 1,26; сера 1,68. Взамен 10 мас.% резиновой смеси вводят измельченный вулканизат с размером частиц 0,5 мм, полученный из утилизованных шинных резин. В качестве зпоксидированного 1,4-цис-полибутйдиена используют образец с молекулярной массой ЗОООО и содержанием эпокси-групп 8%, который вводят в количестве 2 мае.ч. Резиновые смеси готовят аналогично примеру 2. Технические свойства протекторных резин на основе комбинации СКМС-ЗО АРКМ15:СКД: изопреновый каучук СКИ-З) 50:30:20, содержащих измельченный-вулканизат и эпоксидированный 1,4-цис -полибутадкен, приведены в табл. 3. Как следует из приведенных примеров, использование в резинах с измельченным вулканизатом эпоксидированного 1,4-Циьполибутадиена обеспечивает повышение прочностных показателей вулканизатов, улучшение их усталостной выносливости 1ФИ многократных деформациях изгиба и растяжения, увеличение сопротивления раздиру и истиранию. При введении эпокскдированного 1,4цис- -полибутадиена улучшаются условия .совмещения частиц измельченного вулкани- зата с каучуком и после вулканизации в результате взаимодействия эпокси-групп с ингредиентами резиновой смеси с одной стороны и с частицами измельченного вулканизата с другой, возникает дополнительное число разнообразных в энергетическом отношении связей. Все это оказывает положительное влияние на прочностные и эксплуатационные свойства резин.

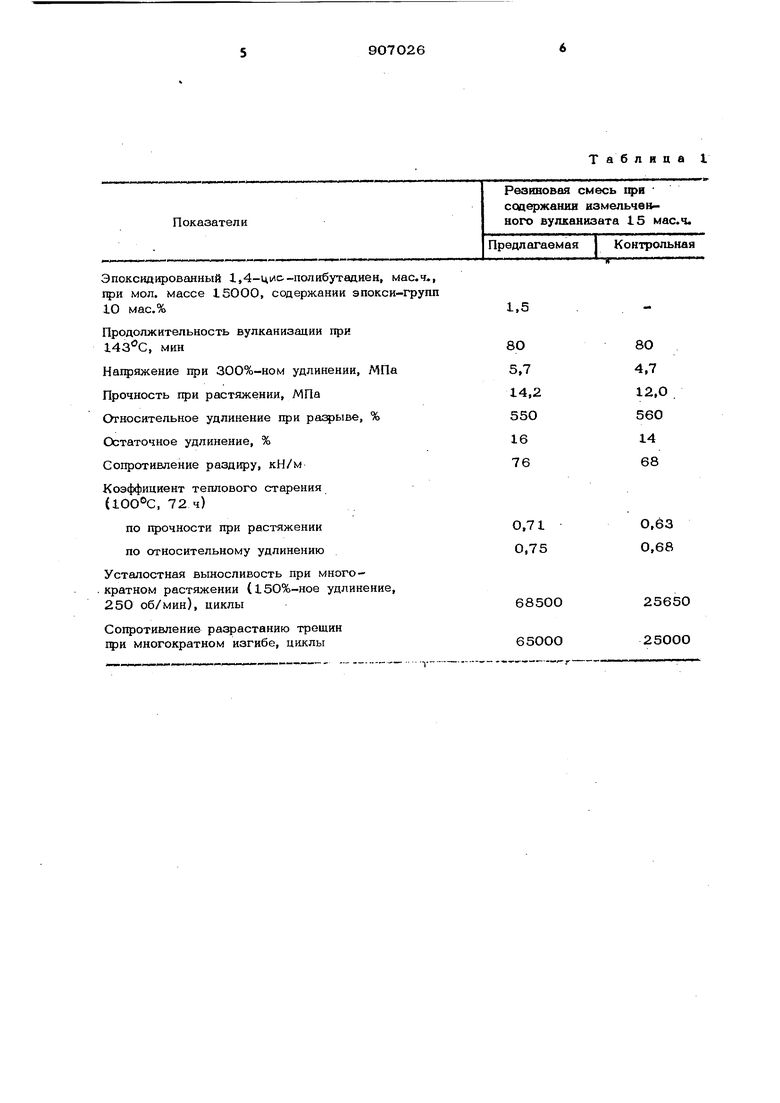

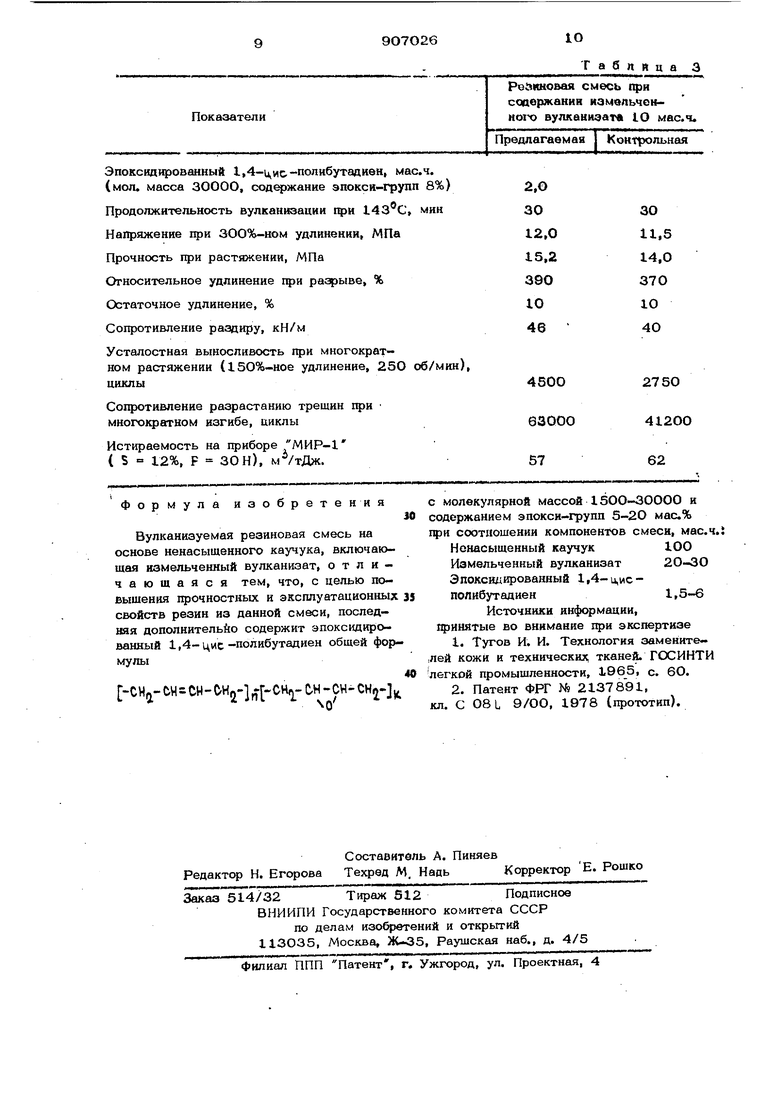

Показатели

Эпоксидированный 1,4-ци&-полибутадиен, м при мол. массе 1БООО, содержании эпокси1О мас.%

Продолжительность вулканизации при , мин

Напряжение при 300%-ном удлинении, МПа Прочность при растяжении, МПа Относительное удлинение при , % Остаточное удлинение, % Сопротивление раздиру, кН/м

Коэффициент теплового старения (, 72 ч)

по прочности при растяжении по относительному удлинению

Усталостная выносливость при много- .кратном растяжении (150%-ное удлинение, 250 об/мин), циклы

Сопротивление разрастанию трещин хри многократном изгибе, циклы

Таблица I

Резиновая смесь при соцержашш измельченного вулканизата 15 мае. ч.

Предлагаемая

Контрольная

80 4,7 12,0 560

14

68

0,63 0,68

25650 2500О

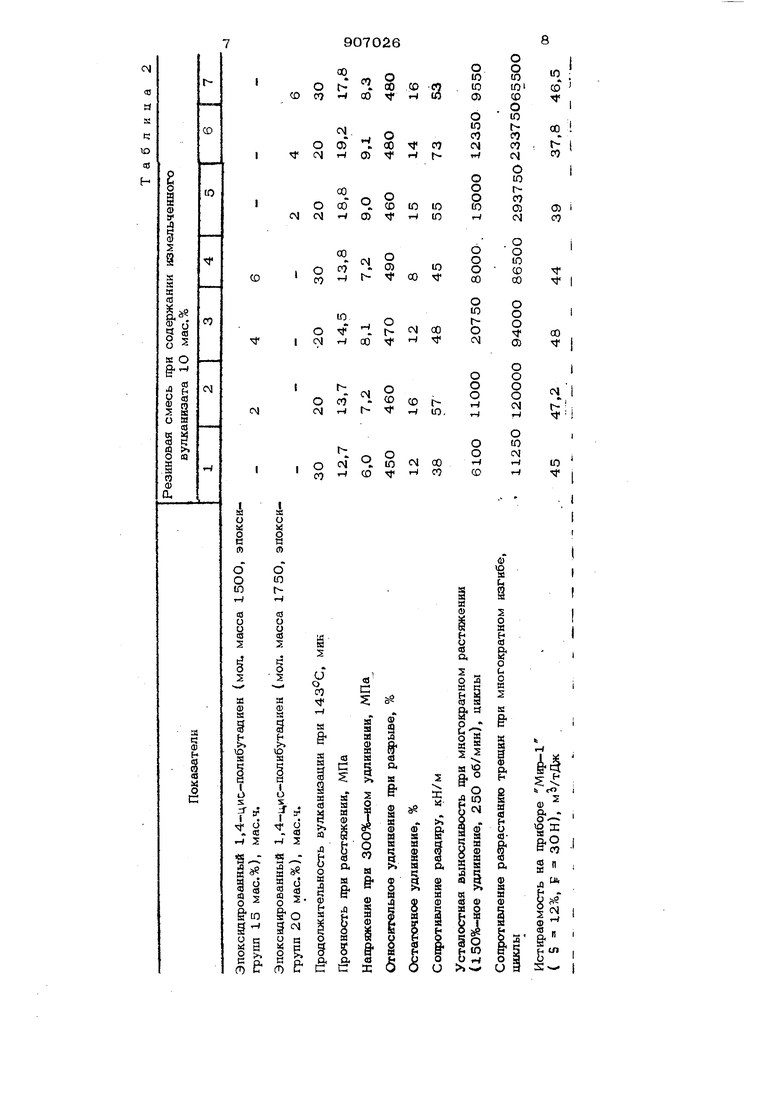

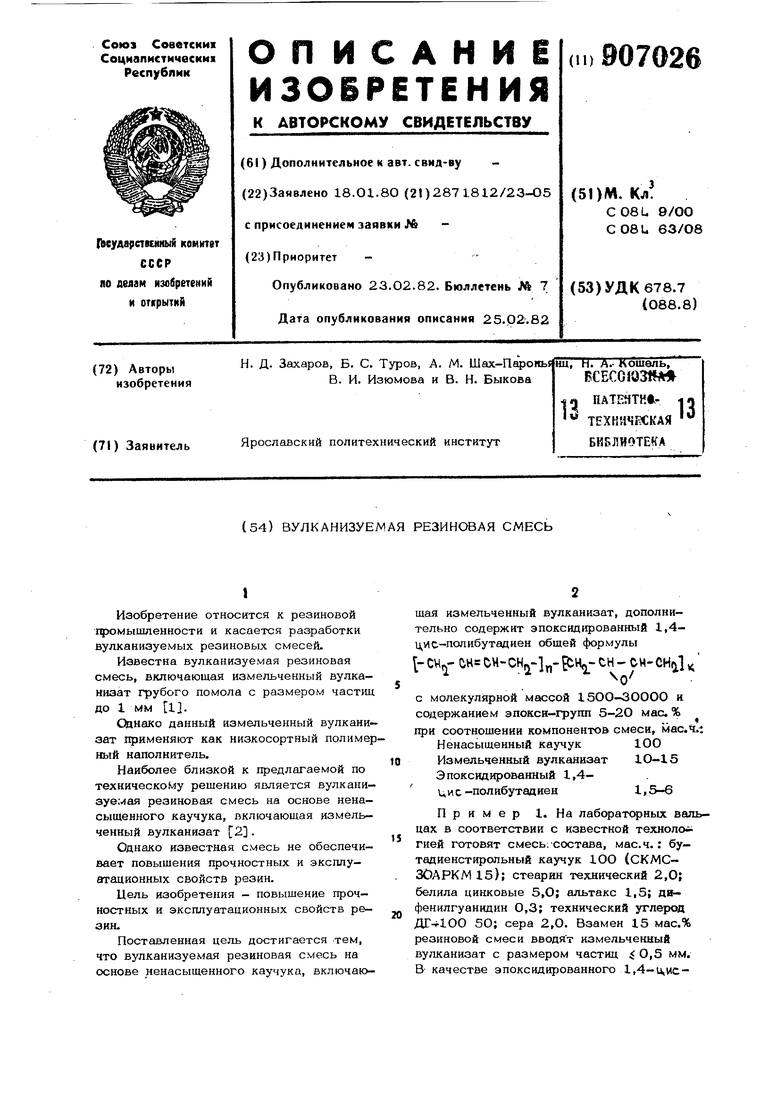

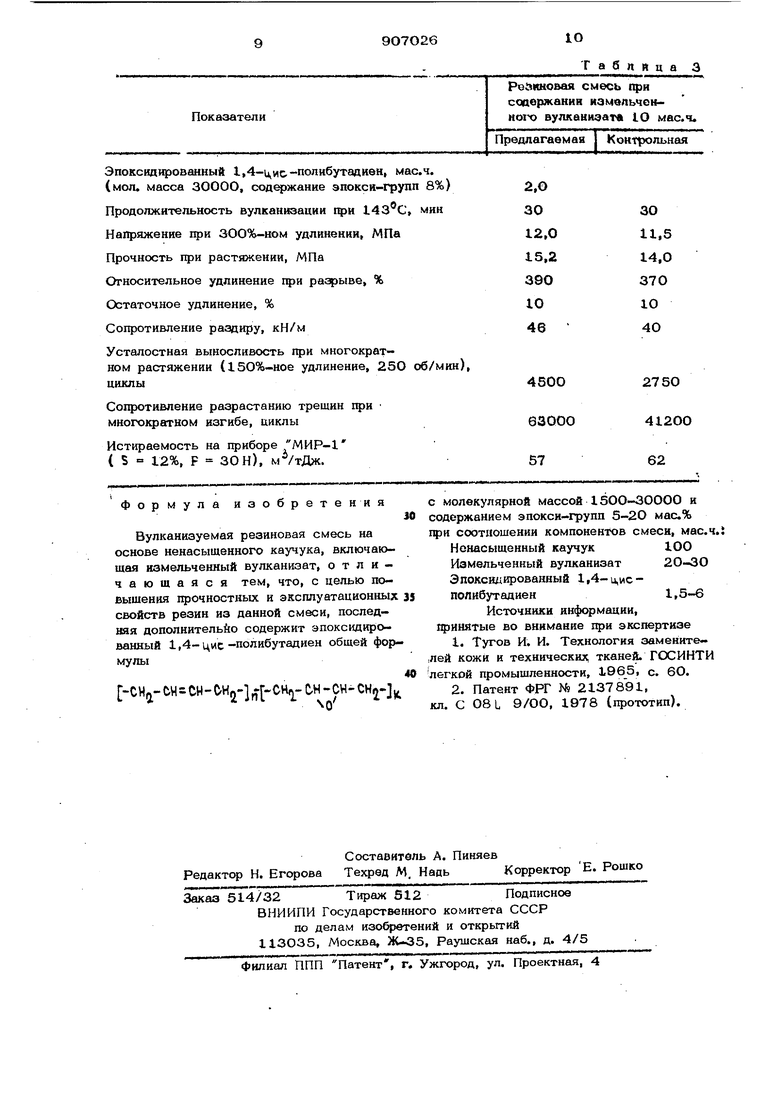

Показатели

Эпоксищфованный 1,4-цис.-полибутадквн, мас.ч.

(мол, масса ЗОООО, сх держание эпокси-групп 8%)2,О

Продолжительность вулканизации при 143С, минЗО

Напр51жение при ЗОО%-ном удлинении, МПа12,0

Прочность при растяжении, МПа15,2

Относительное удлинение при расзрьше, %39О

Остаточное удлинение, %Ю

Сопротивление раздиру, кН/м46

Усталостная выносливость при многократном растяжении {15О%-.ное удлинение, 25О об/мин),

циклы4500

Сопротивление разрастанию трещин гфи

многократном изгибе, циклы63000

Истираемость на приборе МИР-1

( S 12%, F ЗОН), .57 Формула изобретения Вулканизуемая резиновая смесь на основе ненасыщенного каучука, включающая измельченный вулканизат, отличающаяся тем, что, с целью повышения прочностных и эксплуатационных свойств резин из данной смеси, последняя дополнительйо содержит эпоксидирс ванный 1,4-цис-полибутадиен общей фор мулы -CH,-tH W-&Hj- -CH -C,H-CH-CHj.

Г а б п и ц а 3 Ро кновая смесь при соаержании иамельчонно1х вулканизата Ю мае. ч.

Предлагаемая 1 Контрольная

30

11,5

14,0

370

10

40

2750

412ОО

62 с молекулярной массой ISOO-30000 и содержанием эпокси-групп 5-20 мас.% при соотношении компонентов смеси, мас.ч. Ненасыщенный каучук100 Измельченный вулканизат20- ЗО Эпоксидированный 1,4-цисполибутадиен1,5-6 Источники информации, 1финятые во внимание при экспертизе 1.Тугов И. И. Технология заменителей кожи и технических тканей. ГОС ИНТ И легкой промышленности, 1965, с. 60. 2.Патент ФРГ № 2137891, кл. С 08L 9/ОО, 1978 (прототип).

Авторы

Даты

1982-02-23—Публикация

1980-01-18—Подача