Данное изобретение относится к методу предотвращения окрашивания гидрогенизованных диеновых полимеров. Более конкретно, изобретение относится к методу предотвращения окрашивания в блоксополимерах сопряженных диенов и винильных ароматических углеводородов, которые были подвергнуты гидрогенизированию с использованием катализаторов на основе титана.

В настоящее время титановые катализаторы могут быть использованы для гидрогенизации диеновых полимеров, особенно блок-сополимеров сопряженных диенов и винильных ароматических углеводородов, которые требуют селективной гидрогенизации. Эти катализаторы обладают преимуществами по сравнению с никелевыми катализаторами, используемыми ранее, в том, что требуется меньшее количество катализатора для достижений той же степени гидрогенизации. Это облегчает удаление катализатора, и в некоторых случаях остаток катализатора может быть оставлен в полимере вследствие его небольшого количества.

Например, патент США 5039755 описывает процесс гидрогенизации сопряженных диолефиновых полимеров, который включает обрыв цепи диолефинового полимера водородом. Затем полимер гидрогенизуется в присутствии, по меньшей мере, одного бис-(циклопентадиенил) титанового соединения формулы ,

,

в которой R1 и R2 являются одинаковыми или различными и выбираются из галогеновых групп, C1-C8-алкильных и алкоксильных групп, C6-C8-арилоксильных групп, аралкильных, циклоалкильных групп, силильных групп и карбонильных групп.

Стадия гидрогенизации осуществляется в отсутствии литиевого углеводорода и алкоксильных литиевых соединений. Другие титановые каталитические системы, которые могут быть использованы для гидрогенизации таких полимеров, включают системы, описанные в патенте США N 4501857, 4673714 и 4980421. Ближайшим аналогом настоящего изобретения является ЕР 316982, где описан способ обработки раствора или суспензии полимера после гидрирования. В соответствии с этим способом требуется контактирование окисляющего агента, в частности кислорода с неорганической кислотой.

В некоторых случаях особенно высокий уровень содержания катализатора приводит к появлению у полимера желтого цвета. Стандартные способы устранения такого пожелтения, такие как глубокая кислотная экстракция, являются нежелательными из-за дороговизны стадии обеззоливания. Таким образом, целью представленного изобретения является создание способа гидрогенизации диеновых полимеров с использованием титанового катализатора гидрогенизации с получением гидрогенизованного полимера, не имеющего желтого цвета.

Представленное изобретение представляет способ предотвращения пожелтения, сообщаемый диеновым полимерам титановыми катализаторами гидрогенизации. Особенно блок-сополимерам сопряженных диенов и винильных ароматических углеводородов. Процесс состоит в обработке гидрогенизованного полимера водой, перекисью или спиртом в отсутствие кислорода с последующим добавлением к полимеру, не содержащего фенола антиоксиданта - после гидрогенизации.

Хорошо известно, что этиленовые ненасыщенные полимеры и необязательно ароматические ненасыщенные полимеры могут быть получены сополимеризацией одного или нескольких полиолефинов, в частности диолефина друг с другом или с одним или несколькими алкенильными ароматическими углеводородными мономерами. Безусловно, сополимеры могут быть неупорядоченными, переходными, блок-сополимерами или их комбинацией, а также и линейными, звездообразными или радиальными.

Полимеры, содержащие этиленненасыщенные группы, или как этиленненасыщенные группы, так и ароматические, могут быть получены при использовании анионных инициаторов или катализаторов полимеризации. Такие полимеры могут быть получены с использованием методов объемной полимеризации, полимеризации в растворе или эмульсионной полимеризации. В любом случае полимер, содержащий, по крайней мере, этиленненасыщенные группы, может быть извлечен в основном в виде твердого вещества, такого как крошка, порошок, таблетки и т.п. Полимеры, содержащие этиленовую ненасыщенность, и полимеры, содержащие как этиленовую ненасыщенность, так и ароматическую и этиленовую ненасыщенность одновременно, являются, разумеется, коммерчески доступными от нескольких поставщиков.

Обычно при осуществлении методов анионной полимеризации в растворе сопряженные диолефиновые полимеры и сополимеры сопряженных диолефинов и алкенильных ароматических углеводородов получаются соединением полимеризуемого мономера или мономеров одновременно или последовательно с анионным инициатором полимеризации, таким как металлы группы 1А, их алкилы, амиды, силанолаты, нафталиды, бифенилы и антраценильные производные. Предпочтительным является использование соединения органощелочного металла (такого как натрий или калий) в соответствующем растворителе в интервале температур от -150 до 300oC, предпочтительно в интервале от 0 до 100oC. Особенно эффективными инициаторами анионной полимеризации являются органические соединения лития, имеющие общую формулу

RLin,

где R представляет собой алифатический, циклоалифатический, ароматический или алкилзамещенный ароматический углеводородный радикал, имеющий от 1 до 20 углеродных атомов;

n является целым числом от 1 до 4.

Сопряженные диолефины, которые могут подвергаться анионной полимеризации, включают сопряженные диолефины, содержащие от 4 до 12 углеродных атомов, такие как 1,3-бутадиен, изопрен, пиперилен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен и т.п. Для использования в таких полимерах предпочтительными являются сопряженные диолефины, содержащие от 4 до 8 углеродных атомов. Алкенильными ароматическими углеводородами, которые могут быть использованы для сополимеризации, являются виниларильные соединения, такие как стирол, различные алкилзамещенные стиролы, алкоксильные замещенные стиролы, 2-винилпиридин, 4-винилпиридин винилнафталин, алкилзамещенные винилнафталины и т.п.

Полимеры, которые могут быть использованы в соответствии с процессом данного изобретения, включают все полимеры, описанные в упомянутом выше патенте США N 5039755. При получении всех этих полимеров полимеризация завершается использованием газообразного водорода вместо обычно используемого спиртового завершающего агента. Растущий полимер или, более точно, растущий конец полимерной цепи завершается добавлением к нему водорода.

Как отмечено выше, стадия гидрогенизации представленного процесса осуществляется в присутствии соединения титана. Предпочтительно она осуществляется в присутствии бис- (циклопентадиенил) титанового соединения, как описано в названном патенте США 5039755. Гидрогенизация может осуществляться также с использованием катализаторов и в соответствии с процессами, описанными в патенте США 4501857, 4673714 и 4980421.

Обычно гидрогенизация осуществляется в соответствующем растворителе в интервале температур от 0 до 120oC, предпочтительно от 60 до 90oC и парциальном давлении водорода в интервале от 1,07 бар до 83,7 бар (1 фунт/кв. дюйм - 1200 фунт/кв. дюйм, ≈ 0,07-84 кг/см2), предпочтительно от 7,9 бар до 14,7 бар (100-200 фунт/кв. дюйм, ≈ 7-14 кг/см2). Обычно используются концентрации катализатора в интервале от 0,01 мМ (миллимоля) на 100 г полимера до 20 мМ на 100 г полимера, предпочтительно от 0,04 до 1 мМ катализатора на 100 грамм полимера, и длительность взаимодействия в условиях гидрогенизации обычно составляет период времени в интервале от 30 до 360 минут. Подходящими растворителями гидрогенизации среди прочих являются н-гептан, н-пентан, тетрагидрофуран, циклогексан, толуол, гексан и бензол. Вследствие небольшого количества катализатора, присутствующего в полимере после гидрогенизации, нет необходимости в выделении катализатора гидрогенизации и остатка катализатора из полимера. Однако если такое выделение требуется, оно может быть осуществлено с использованием хорошо известных ранее методов, такого как кислотное экстрагирование. Гидрогенизация может быть осуществлена и другими способами, такими как периодические процессы, непрерывные процессы и полунепрерывные процессы.

Как отмечено выше, эти катализаторы имеют тенденцию придавать полимеру желтую окраску после гидрогенизации, особенно при высоком содержании катализатора. Для предотвращения образования такого пожелтения гидрогенизованный полимер обрабатывают водой, перекисью или спиртом в отсутствии кислорода и к полимеру добавляется не содержащий фенола антиоксидант. Процесс должен проводиться в отсутствие кислорода, иначе образуется пожелтение. Антиоксидант необходим для предотвращения разложения при длительном хранении, окисления и нестабильности молекулы полимера. Однако нами было установлено, что при использовании фенольного антиоксиданта появляется пожелтение со временем и при повышении температуры. Следовательно, следует использовать нефенольный антиоксидант. Когда используется перекись или спирт, как описано выше, предпочтительным является использование молярного отношения добавки к катализатору от 1:1 до 1000:1, а при использовании воды молярное отношение соответствует от 1:1 до 5000:1. Причиной этого является то, что требуется минимальное стехиометрическое количество и избыток будет увеличивать перенос массы и кинетику.

Перекиси, которые могут быть использованы, включают растворимые в мономере органические перекиси, а также и растворимые в воде перекиси. Соответствующими растворимыми в воде перекисями являются перекись водорода, системы ион металла/ перекись (например, ион железа/перекись водорода) и т. п. Растворимыми в мономере органическими перекисями являются растворимая в мономере ди-трет-бутилперекись, перекись бензоила, перекись олеила, перекись толуила, трет-бутилперацетат, т-бутилпербензоат, перекись дикумила, т-бутилперекись, 2,5-диметил-2,5-ди (т-бутилперекись) гексан, 2,5-диметил-2,5-ди (т-бутилперекись)-гексен-3, т-бутил гидроперекись, гидроперекись кумола, п-пентан гидроперекись, циклопентан гидроперекись, диизопропилбензол гидроперекись, п-трет-бутилкумол гидроперекись, пинен гидроперекись, 2,5-диметилгексан-2,5-дигидроперекись и т.п. и их смеси. Предпочтительной является перекись водорода, которая обычно используется в виде 3-30 вес.%-ного водного раствора - из-за ее коммерческой доступности и легкости в использовании.

Спирты, которые могут быть использованы, представляют собой насыщенные и ненасыщенные первичные, вторичные и третичные спирты и полиоксиспирты. Например, могут быть использованы метанол, этанол, пропанол, бутанол, пентанол, 2-этил-1-гексанол, метиленгликоль, этиленгликоль, глицерин, виниловый спирт, метилкарбитол и пентаэритрит. Более предпочтительным является метанол вследствие его растворимости в углеводородной фазе доступности, стоимости и легкости в использовании.

Как отмечено выше, используемый антиоксидант должен быть нефенольным антиоксидантом. Подходящими антиоксидантами, которые могут быть использованы в данном изобретении, являются нефенольные антиоксиданты, такие как дибутилкарбамат цинка, дилаурилтиодипропионат, диизооктилфосфит, тиостеарилфосфит, триизодецилфосфит, трилаурилфосфит, тристеарилфосфит, трис(дипропиленгликоль) фосфит, дифенилфосфит, триснонилфенилфосфит, трифенилфосфит, дифенилизодецил фосфит, дифенилизооктилфосфит, фенилдиизодецилфосфит, диизодецилпентаэритрит дифосфит, тетрафенилдипропиленгликоль дифосфит, поли (дипропиленгликоль) фенил фосфит, трилаурилтритио фосфит, дистеарилпентаэритрит дифосфит, бис (2,4-ди-т-бутилфенил)-пентаэритрит дифосфит, тетракис (2, 4-ди-трет-бутилфенил) 4, 4'-бифенилилендифосфонит, Irqafos 168. Более предпочтительным является использование триснонилфенил фосфита вследствие его экономических показателей, доступности, стабильности и свойств конечного продукта. Предпочтительно антиоксидант используется в количестве от 0,005% до 3,0 вес.%, т.к. антиоксидант оптимизируется таким образом, чтобы сообщать стабильность на низшем уровне содержания антиоксиданта для снижения стоимости и предотвращения возможных потерь в свойствах.

Этот процесс гидрогенизации применим для предотвращения пожелтения для всех диеновых полимеров, включая гидрогенизированный полибутадиен и полиизопрен. Однако предложенное применение данного изобретения относится к гидрогенизированным блок-сополимерам сопряженных диенов и винильных ароматических углеводородов. Эти титановые катализаторы особенно эффективны для избирательной гидрогенизации только диеновой части таких полимеров.

ПРИМЕРЫ

Полистирол-полибутадиен-полистиролблок-сополимеры были синтезированы посредством анионной полимеризации и завершены водородом. Затем полимер был гидрогенизован с использованием дихлорида бис (циклопентадиенил) титана, Cp2TiCl2 при варьировании концентраций Ti 38-150 мил.д., в расчете на полимер. Остаточная ненасыщенность была определена методом ЯМР и было установлено, что > 86% двойных связей в полибутадиеновом блок-сополимере являются насыщенными. Раствор был анаэробно перенесен в сосуд под давлением для использования его в качестве исходного сырья в экспериментах по улучшению цвета. Раствор полимера (20-25 вес.% полимера в смеси циклогексан/диэтиловый эфир) был перенесен без доступа воздуха, если не отмечено особо, в двухлитровый перемешиваемый стеклянный сосуд для проведения экспериментов по улучшению цвета. Скорости перемешивания варьировались от 1500 до 3000 об/мин, если не отмечено другого. Обычно добавление реагентов и барботирование газа для воздействия на цвет осуществлялись в течение 20-60 минут. Температура регулировалась при 70oC, если не обозначено особо.

После воздействия с целью устранения цвета раствор полимера был отлит и высушен в вакуумной печи. После высушивания были спрессованы диски толщиной 60-68 мил (≈1,6 мм). Появление пожелтения (VI) и непрозрачности измерялось с помощью сканирующего колориметра Hunter. Улучшение определялось сравнением VI до испытания с VI после испытания. Снижение VI является улучшением.

ПРИМЕР 1

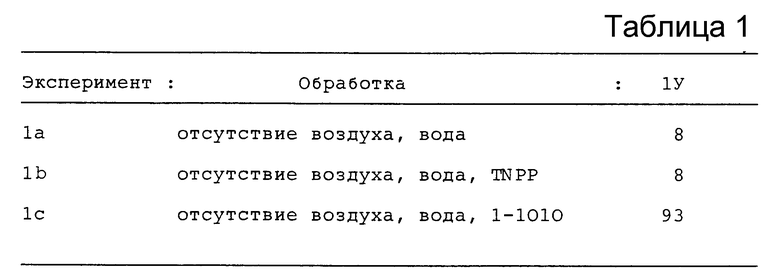

Воздействие нефенольного и фенольного антиоксидантов

Была приготовлена партия блок-сополимера полистирол-полибутадиен-полистирол (S-B-S-Li+) с молекулярной массой 49200 методом анионной полимеризации с использованием в качестве инициатора вторичного бутиллития - в реакторе, работающем под давлением. Полимеризация проводилась в смеси циклогексана и диэтилового эфира. Образующийся полимерный раствор содержал 20% полимера по весу. В конце реакции полимеризации реактор барботировался водородом и содержимое его интенсивно перемешивалось в течение приблизительно 50 минут для завершения "растущего" полимера и образования побочного продукта гидрида лития. Полимерный раствор перемещался под давлением в отсутствие воздуха в сосуд, работающий под давлением.

Гидрогенизация S-B-S с образованием блок-сополимера полиэтилен-полибутилен-полистирол (S-EB-S) осуществлялась в форме полунепрерывного процесса. 47,3 литра (12,5 галлонов) полимерного мерного раствора было помещено в реактор. Температура поддерживалась при 70oC и полимерный раствор нагревался при перемешивании. В реактор добавлялся втор-бутиллитий (0,1513 г-мол) и через раствор в течение 30 минут барботировали водород. Для обеспечения полного взаимодействия всего добавленного втор-бутиллития с газообразным водородом, к образцу раствора полимера снова добавлялся стирольный мономер. Отсутствие оранжевого окрашивания (которое имело бы место, если бы втор-бутиллитий реагировал со стиролом) подтвердило, что имеется только LiH, присутствующий в растворе полимера. Далее добавлялось 0,0462 г-мол.бис (циклопентадиенил) титаний дихлорида к раствору полимера и реактор заполнялся водородом до давления 10,7 бар (140 фунтов/дюйм2, ≈10 кг/см2). Оставшиеся 141,9 литра (37,5 галлонов) полимерного раствора были перекачены в реактор в течение следующих 60 минут. Спустя 24 часа конечная конверсия олефина составила 94,5%. Конечный раствор полимера содержал 76 мил.д. Ti в расчете на полимер.

а) Один литр конечного раствора полимера был анаэробно перенесен в 2-литровый сосуд; был добавлен 1 литр воды. Температура поддерживалась при 70oC. Содержимое сосуда перемешивалось в течение 20 минут при 2000 об/мин. После выделения водной фазы из раствора полимера ее удаляли. Полимерный раствор помещали в вакуумную печь для улетучивания растворителя. Полимерный диск, толщиной 1,62 мм (64 мил.), полученный прессованием расплава, был использован для определения индекса пожелтения. Показатель VI был равен 8.

b) Один литр конечного раствора полимера был перенесен анаэробно в 2-литровый сосуд; был добавлен 1 литр воды. Содержимое сосуда перемешивалось в течение 20 минут при 2000 об./ мин. Температура поддерживалась при 70oC. После отделения водной фазы из раствора полимера ее удаляли. В расчете на полимер было добавлено 1000 мил.д. TNPP (Триснонил фенилфосфит) к раствору полимера. Полимерный раствор помещался в вакуумную печь для удаления растворителя. Был спрессован полимерный диск толщиной 1,62 мм (64 мил.), который использовался для определения индекса пожелтения. Показатель VI был равен 8.

с) Один литр конечного раствора полимера был перенесен анаэробно в 2-х литровый сосуд; был добавлен 1 литр воды при отсутствии воздуха. Содержимое сосуда перемешивалось в течение 20 минут при 2000 об./мин. Температура опыта была 25oC. После выделения водного слоя из раствора полимера его удаляли из сосуда. К полимерному раствору было добавлено 700 мил.д. фенольного антиоксиданта Irqanox-1010 - в расчете на полимер. Затем полимерный раствор был помещен в вакуумную печь для удаления растворителя. Был спрессован полимерный диск толщиной 64 мил. (1,62 мм) и измерялся индекс пожелтения с использованием лабораторного сканирующего колориметра Huhter-a. Показатель VI был равен 93.

ПРИМЕР 2

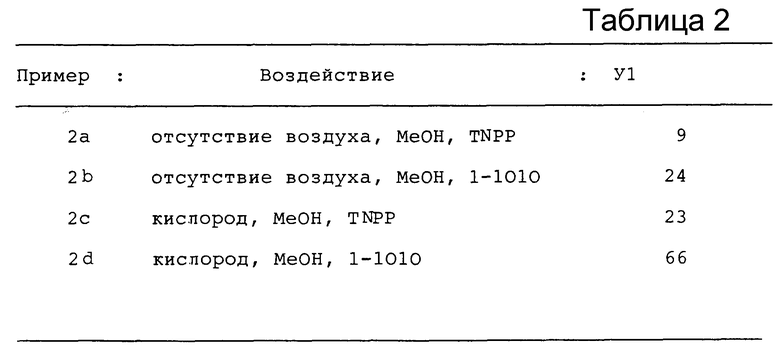

Действие кислорода и метанола

Полимер был синтезирован таким же образом, как в примере 1, но результирующая молекулярная масса была 47.700. Завершение полимера водородом было также осуществлено, как в примере 1. Последующее завершение водородом осуществлялось нагреванием раствора полимера до 70oC и барботированием полимера водородом в течение 80 минут при подготовке гидрогенизации. В реактор добавлялся катализатор гидрогенизации бис (циклопентадиенил) дихлорид титана (0,0757 г-мол. ). Давление водорода поддерживалось между 7,5 бар и 8,7 бар (95 фунтов/кв. дюйм и 112 фунтов/кв. дюйм, ≈7 кг/см2 и 8 кг/см2). Спустя 300 минут конечная конверсия олефина составила 98,4%. Конечный полимерный раствор содержал 76 мил.д. Ti в расчете на полимер.

а) Два литра конечного раствора полимера контактировали в отсутствии воздуха в двухлитровом сосуде при перемешивании с метанолом при 200 мил.д. в расчете на полимер. Раствор нагревали при 70oC. Добавляли антиоксидант TNPP при 1000 мил.д. в расчете на полимер. Смешивание производилось при 2000 об. /мин в течение 20 минут. Индекс пожелтения освобожденного от растворителя полимерного диска был равен 9.

b) Два литра конечного раствора полимера контактировали в условиях отсутствия воздуха в двухлитровом сосуде при перемешивании с метанолом при 200 м. д. в расчете на полимер. Раствор нагревали до 70oC. Было добавлено в расчете на полимер 700 мил. д. lrqanox 1010-антиоксиданта. Смешение осуществлялось в течение 20 минут при 2000 об./мин. Индекс пожелтения освобожденного от растворителя полимерного диска был равен 24.

с) Два литра конечного раствора полимера подвергались обильному барботированию смесью 3% кислорода в азоте. Затем добавлялся метанол при 200 м.д. в ракете на полимер. Температура раствора поддерживалась при 70oC. Был добавлен антиоксидант TNPP при 1000 м.д. в расчете на полимер. Общее смешивание осуществлялось в течение 20 минут при 2000 об./мин. Индекс пожелтения освобожденного от растворителя полимерного диска был равен 23.

d) Два литра конечного раствора полимера обильно барботировались смесью 3% кислорода в азоте. Затем добавлялся метанол в расчете на полимер 200 м.д. Температура раствора поддерживалась при 70oC. Был добавлен антиоксидант lrqanox 1010 при 700 м.д. в расчете на полимер. Общее смешение осуществлялось в течение 20 минут при 200 об./мин. Индекс пожелтения освобожденного от растворителя полимерного диска был равен 86.

ПРИМЕР 3

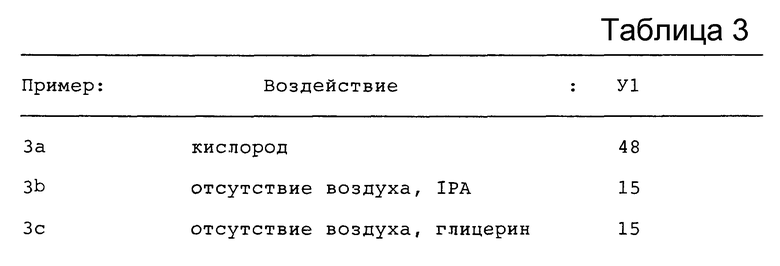

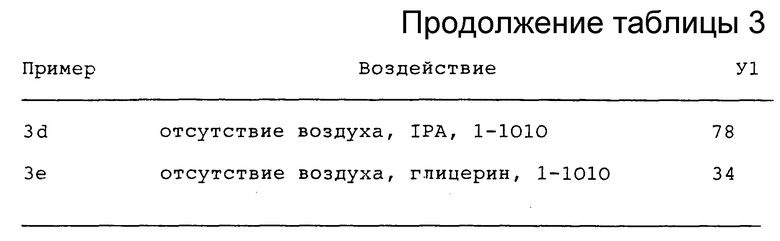

Использование изопропанола и глицерина

Полимер был синтезирован таким же образом, что и в примере 1, но результирующая молекулярная масса составляла 52,300. Полимер был завершен водородом так же, как и в примере 1. Полимерный раствор был анаэробно перенесен выдавливанием в сосуд, находящийся под давлением. Приблизительно 40 галлонов (≈150 л) S-B-S полимерного раствора было анаэробно перенесено в перемешиваемый реактор, работающий под давлением. Вслед за пробулькиванием газообразного водорода в течение 2 часов при 70oC и 10,7 барах (140 фунтов/кв. дюйм, 10 кг/см2) в реактор было добавлено 0,038 г-мол. катализатора-бис (циклопентадиенил) титан дихлорида в виде циклогексановой пасты. Температура поддерживалась между 67 и 74oC. Спустя 240 мин конечная конверсия олефина была 86,1%. Конечный раствор полимера содержал 150 м.д. Ti в расчете на полимер.

а) Два литра конечного раствора полимера были помещены в 2-литровый стеклянный сосуд при перемешивании. Через полимерный раствор осуществлялось интенсивное барботирование потока 3% кислорода в азоте. Индекс пожелтения освобожденного от растворителя полимерного диска был равен 48.

b) Два литра конечного полимерного раствора контактировали в анаэробных условиях с изопропанолом в 2-х литровом перемешиваемом сосуде при 1000 м.д. в расчете на полимер. Раствор нагревался до 70oC. Общее перемешивание осуществлялось при 2000 об./мин в течение 20 минут. Индекс пожелтения освобожденного от растворителя диска был равен 15.

с) Два литра конечного полимерного раствора контактировали в анаэробных условиях в двухлитровом перемешиваемом сосуде с глицерином при 1500 м.д., в расчете на полимер. Раствор нагревался до 70oC. Общее перемешивание осуществлялось при 2000 об./мин в течение 20 минут. Индекс пожелтения диска, освобожденного от растворителя, был равен 15.

d) Два литра конечного раствора полимера контактировали анаэробно в двухлитровом перемешиваемом сосуде с изопропанолом при 1000 м.д. в расчете на полимер. Раствор нагревался до 70oC. Добавлялся Irqanox 1010 при 700 м.д. в расчете на полимер. Общее смешение осуществлялось при 2000 об./мин в течение 20 минут. Индекс пожелтения освобожденного от растворителя диска составил 78.

е) Два литра конечного раствора полимера контактировали анаэробно в двухлитровом перемешиваемом сосуде с глицерином при 1500 м.д. в расчете на полимер. Раствор нагревался до 70oC. Был добавлен Irqanox 1010 при 700 м.д. в расчете на полимер. Осуществлялось общее перемешивание при 2000 об./мин в течение 20 минут. Индекс пожелтения освобожденного от растворителя диска был равен 34.

ПРИМЕР 4

Использование перекиси

Полимер был синтезирован таким же методом, как в примере 1, но результирующая молекулярная масса была 46,800. Полимер был также завершен водородом с использованием такого же способа, что и в примере 1. После завершения водородом полимерный раствор был перенесен в реактор, работающий под давлением. Приблизительно 1560 г раствора, содержащего 20% полимера, было перенесено в 4-х литровый реактор. Раствор полимера нагревался до 70oC и давление в реакторе поднимали до 10,7 бар (140 фунтов/кв. дюйм, ≈10 кг/смoC) с использованием водорода. Был добавлен в реактор катализатор гидрогенизации - бис (циклопентадиенил) дихлорид титан (0,0005-г-мол.) в виде циклогексановой пасты. Спустя 180 минут конечная конверсия олефина была 98,7%. Конечный полимерный раствор содержал 76 м.д. Ti в расчете на полимер.

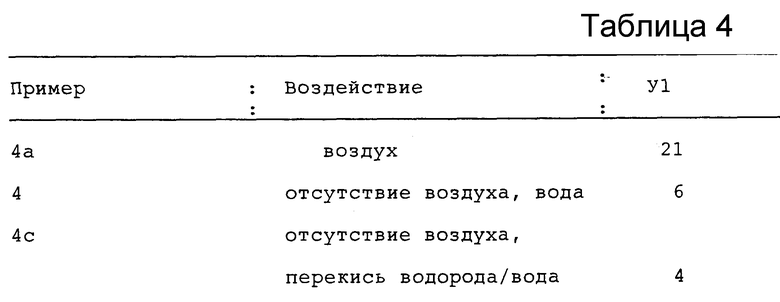

а) Несколько грамм полимера были освобождены от растворителя в вакуумной печи в присутствии воздуха (кислорода). Полимерный диск толщиной 80 мил. (≈2 мм), который был получен прессованием, был использован для определения индекса пожелтения. Показатель VI был равен 21.

b) 500 мл конечного раствора полимера были анаэробно перенесены в однолитровую запаянную склянку. Было добавлено 3 вес.% воды в расчете на полимер. Смесь была помещена на ночь в аппарат для встряхивания. Полимерный раствор был помещен в вакуумную печь для удаления растворителя. Диск толщиной в 80 мил (≈2 мм) был использован для определения индекса пожелтения. Показатель VI был равен 6.

с) 500 мл конечного раствора полимера были перенесены в анаэробных условиях в однолитровую запаянную склянку. В расчете на полимер было добавлено 3 вес. % перекиси водорода и водный раствор (3 вес.% перекиси водорода). Смесь была помещена на ночь в аппарат для встряхивания. Полимерный раствор был помещен в вакуумную печь для удаления растворителя. Диск толщиной 2,03 мм (80 мил) был использован для определения индекса пожелтения.

Показатель VI был равен 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕНИЗИРОВАННЫХ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИОЛЕФИНОВ | 1991 |

|

RU2067589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ БЛОК-ПОЛИМЕРОВ НА ОСНОВЕ СОПРЯЖЕННЫХ ДИЕНОВ | 1992 |

|

RU2093524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗБИРАТЕЛЬНО ГИДРИРОВАННЫХ СОПРЯЖЕННЫХ ДИОЛЕФИНОВЫХ ПОЛИМЕРОВ | 1992 |

|

RU2123012C1 |

| МУЛЬТИБЛОЧНЫЕ ГИДРОГЕНИЗОВАННЫЕ ПОЛИМЕРЫ ДЛЯ КЛЕЕВ | 1994 |

|

RU2160755C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО СУЛЬФИРОВАНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2183990C2 |

| БЛОК-СОПОЛИМЕРЫ СОПРЯЖЕННЫХ ДИЕНОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ ПОКРЫТИЯ | 1993 |

|

RU2130032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА, КАТАЛИЗАТОР | 1993 |

|

RU2116332C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ | 1991 |

|

RU2114126C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 1991 |

|

RU2041923C1 |

| ЗВЕЗДООБРАЗНЫЙ ПОЛИМЕР-МОДИФИКАТОР ИНДЕКСА ВЯЗКОСТИ ДЛЯ КОМПОЗИЦИЙ МАСЕЛ И КОМПОЗИЦИИ МАСЕЛ С НИМ | 1999 |

|

RU2201939C2 |

Изобретение представляет собой усовершенствование процесса гидрогенизации диенового полимера контактированием полимера в присутствии водорода с титановым катализатором гидрогенизации. Усовершенствование состоит в предотвращении изменения цвета гидрогенизированного полимера, обработанного водой, перекисью или спиртом в отсутствие кислорода, и в добавлении к полимеру нефенольного антиоксиданта. 7 з.п.ф-лы, 4 табл.

| СПОСОБ ВЫЯВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ НЕОДНОРОДНОСТЕЙ НА ПОВЕРХНОСТИ ТВЕРДЫХ ТЕЛ | 0 |

|

SU316982A1 |

| US 5073621 A, 1991 | |||

| Химические добавки к полимерам: Справочник | |||

| - М.: Химия, 1983, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1999-03-27—Публикация

1993-05-26—Подача