Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности к оборудованию установок замедленного коксования, и представляет собой устройство для получения нефтяного кокса.

Известен реактор для получения нефтяного кокса методом замедленного коксования, содержащий цилиндрический корпус, снабженный верхним и нижним днищами с люками и крышками. Верхний люк служит для отвода паровой фазы процесса коксования и ввода инструмента для выгрузки кокса. В нижнем люке размещен радиально патрубок для подачи нагретого сырья (Бендеров Д.И. и др. Процесс замедленного коксования в необогреваемых камерах.- М.: Химия, 1976, с. 59).

Недостатком известного реактора является низкое качество получаемого нефтяного кокса и невысокая надежность его работы из-за локальных перегревов стенок корпуса.

Наиболее близким по технической сущности является реактор для получения нефтяного кокса методом замедленного коксования, содержащий цилиндрический корпус, снабженный верхним и нижним днищами с люками и крышками. Верхний люк служит для отвода паровой фазы процесса коксования и ввода инструмента для выгрузки кокса. В нижнем люке размещен радиально патрубок для подачи нагретого сырья в установленные в нем открытые сверху распределительные каналы, снабженные продольными щелями (Авт. свид. СССР N 768799, МКИ C 10 B 55/00, 1980).

Основным недостатком этого реактора является радиальная установка патрубка ввода сырья и распределительных каналов, а также наличие открытых верхних концов каналов. Это приводит к тому, что температура кокса и корпуса возле распределителей значительно (на 50oC) выше, вследствие малой температуропроводности кокса, чем температура между распределителями. Это определяет неравномерность параметров качества (мехпрочность, содержание летучих веществ) получаемого кокса и вызывает температурные деформации корпуса реактора.

Кроме того, недостатком данного реактора является сложность открытия и, в особенности, закрытия крышки нижнего люка реактора, из-за того, что на ней прикреплен коллектор, пазы которого необходимо совмещать с концами распределительных каналов.

Кроме того, наличие промежуточной полости перед распределительными каналами и зазоров в сопряжении пазы коллектора - каналы распределителя, вносят элемент случайности в распределение потоков нагретого сырья по сечению реактора.

Техническим результатом изобретения является повышение качества получаемого нефтяного кокса и снижение температурных деформаций корпуса реактора, путем более равномерного распределения потоков нагретого сырья по сечению реактора.

Указанный технический результат достигается тем, что в реакторе для получения нефтяного кокса методом замедленного коксования, содержащем цилиндрический корпус, снабженный верхним днищем с люком для отвода паровой фазы процесса коксования и нижним коническим днищем с люком с размещенными в нем патрубком для подачи нагретого сырья в установленные в нем и открытые сверху распределительные каналы, снабженные продольными щелями, отличающийся тем, что распределительные каналы выполнены по дуге конической спирали с углом наклона, равным углу наклона образующей нижнего днища, с перекрытием друг друга так, что любой радиус, проведенный в горизонтальном сечении реактора, пересекает не менее трех каналов, причем у каждого канала щель смещена вбок к нижней его части, а на открытом верхнем конце установлена отбойная пластина.

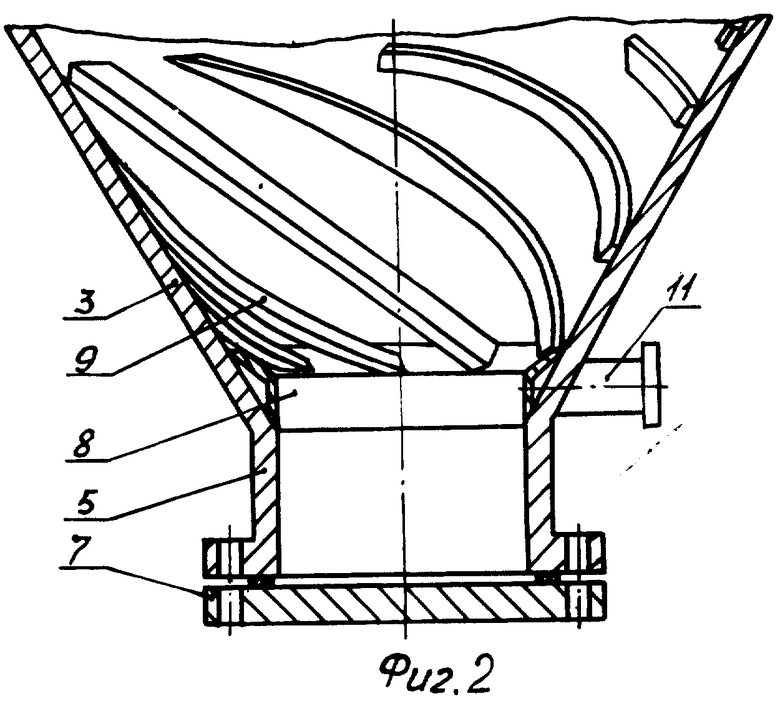

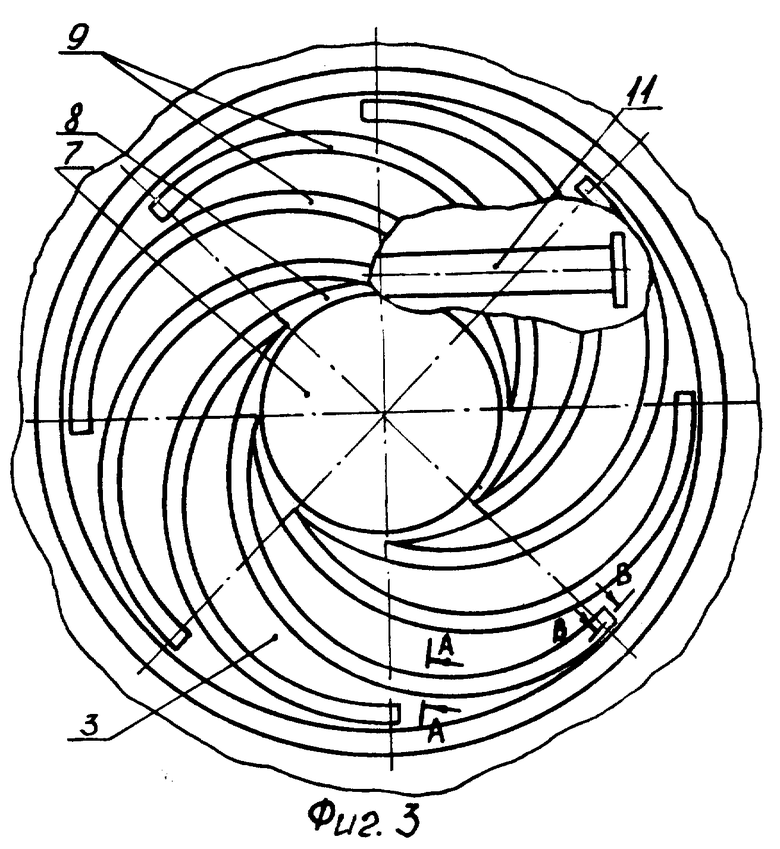

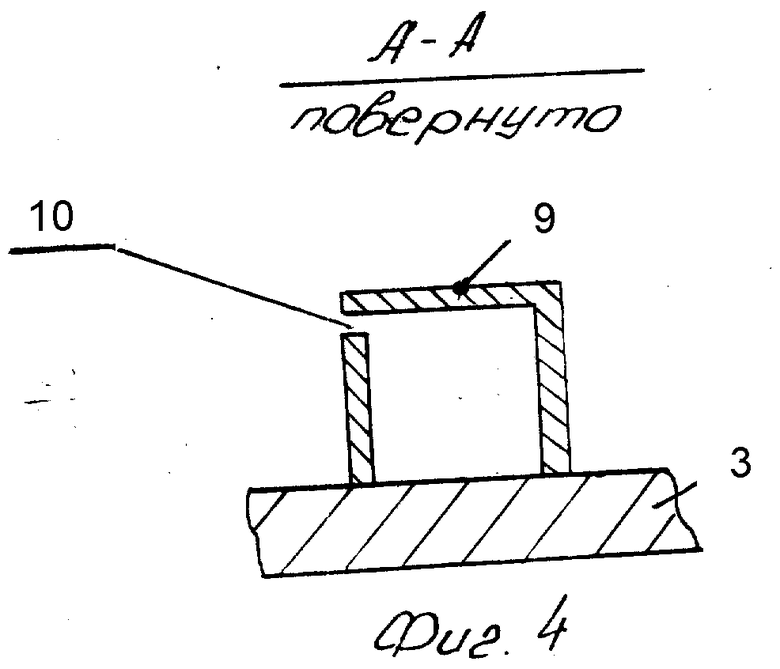

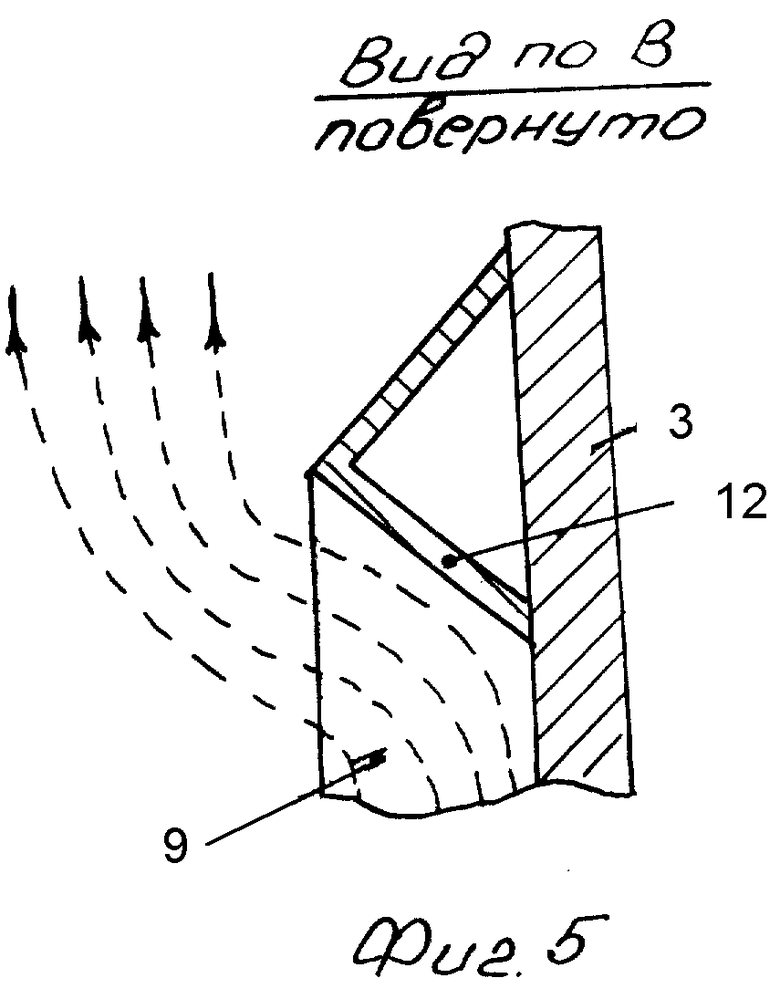

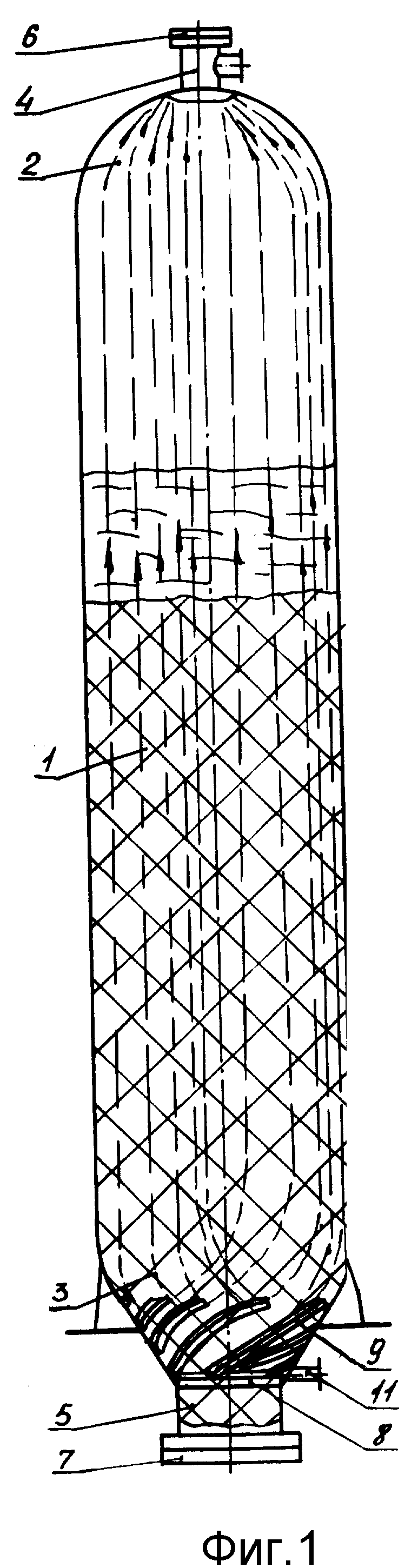

На фиг. 1 показан реактор замедленного коксования, общий вид, совмещенный с разрезом; на фиг. 2 - нижнее коническое днище реактора с распределительными вставками; на фиг. 3 - то же, вид сверху; на фиг. 4 - разрез А-А на фиг.3; на фиг. 5 - вид В на фиг.3.

Реактор замедленного коксования содержит цилиндрический корпус 1 с верхним 2 и нижним 3 днищами с люками 4 и 5 и крышками 6 и 7. В нижнем люке 5 размещен коллектор 8, к которому жестко подсоединены распределительные каналы 9, выполненные по нижнему коническому днищу 3 по дуге конической спирали с углом наклона, равным углу наклона образующей нижнего днища. Распределительные каналы 9 снабжены смещенной вбок к ее нижней части продольной щелью 10. Угол загиба распределительных каналов 9 в плане (см. фиг. 3) составляет при восьми каналах не менее 135o. Подачу нагретого сырья в распределительные каналы 9 осуществляют через коллектор 8, к которому тангенциально приварен патрубок 11 для соединения с трансферной линией от нагревательной печи (на чертежах не показана). На верхних открытых концах распределительных каналов 9 установлены отбойные пластины 12 для отвода потоков нагретого сырья от стенки конического днища 3 реактора. Каналы 9 выполнены с перекрытием друг друга так, что любой радиус, проведенный в горизонтальном сечении реактора, перекрывает не менее трех каналов.

Реактор замедленного коксования работает следующим образом.

Нагретое в печи сырье коксования вводят под давлением в тангенциальный патрубок 11 в коллектор 8, установленный в люке 5 нижнего днища 3 корпуса 1, и далее в распределительные каналы 9, из которых оно истекает в реактор через смещенные вбок к их нижней части продольные щели 10. Истечение нагретого сырья из щелей 10 в каналах 9 происходит по спиралеобразным, взаимно перекрывающим друг друга, траекториям. Установленные на верхних открытых концах каналов 9 отбойные пластины 12 отводят потоки нагретого сырья от стенок реактора, чем предотвращают местные перегревы корпуса 1. С прекращением подачи нагретого сырья в патрубок 11 подают перегретый водяной пар, который выдувает из коллектора 8 и распределительных каналов 9 остатки сырья.

Выполнение распределительных каналов по дуге конической спирали с частичным перекрытием каждым каналом нескольких других каналов позволит обеспечить более равномерное распределение потоков нагретого коксующегося сырья по сечению реактора. Это позволит улучшить качество (повысить мехпрочность и снизить содержание летучих веществ) получаемого нефтяного кокса. Установка над верхними открытыми концами каналов отбойных пластин снизит локальные перегревы стенок корпуса реактора и, следовательно, повысит надежность его работы. Выполнение продольной щели со смещением вбок к нижней части распределительных каналов снизит вероятность забивания их коксом в процессе гидроизвлечения последнего из реактора. Установка патрубка подачи нагретого сырья тангенциально коллектору снижает гидравлическое сопротивление и предотвращает его закоксовывание, вследствие образования в нем кольцевого потока. Выполнение распределительных каналов по спирали также приводит к снижению в них гидравлического сопротивления, так как кольцевой поток из коллектора выходит в распределительные каналы также тангенциально.

Предлагаемое изобретение может быть использовано в нефтеперерабатывающей промышленности также на установках получения нефтяного пека и висбрекинг (легкий термический крекинг мазута). Использование предлагаемого реактора замедленного коксования на УЗК позволит по сравнению с прототипом снизить градиент температур в 1,5 ... 2 раза, повысить температуру процесса коксования на 5 ... 7oC и, следовательно, снизить содержание летучих в нем на 0,25 ... 0,35%, в зависимости от сырья коксования.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1999 |

|

RU2141501C1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2000 |

|

RU2183645C2 |

| Устройство для получения нефтяного кокса | 1978 |

|

SU768799A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ АЛКИЛБЕНЗОЛОВ | 2000 |

|

RU2183502C2 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1997 |

|

RU2144417C1 |

| ЭЛЕКТРОДИНАМИЧЕСКАЯ СВЕРХВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ РАЗЛОЖЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2170138C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ | 1998 |

|

RU2131770C1 |

| Реактор для получения нефтяного кокса | 1976 |

|

SU579297A1 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1997 |

|

RU2144418C1 |

Реактор имеет распределительные каналы 9, выполненные по нижнему коническому днищу 3. Каналы 9 выполнены по дуге конической спирали с углом наклона, равным углу наклона образующей днища 3. Каналы 9 расположены с перекрытием друг друга так, что любой радиус, проведенный в горизонтальном сечении реактора, пересекает не менее трех каналов 9. У каждого канала 9 продольная щель смещена вбок к нижней его части. На открытом конце каждого канала 9 установлена отбойная пластина. При работе реактора происходит истечение нагретого сырья из продольных щелей в каналах 9 по спиралеобразным, взаимно перекрывающим друг друга траекториям. Благодаря этому обеспечивается более равномерное распределение потоков сырья по сечению реактора, что позволит улучшить качество получаемого нефтяного кокса. Отбойные пластины над верхними открытыми концами каналов 9 отводят потоки нагретого сырья от стенок реактора, чем предотвращают местные перегревы корпуса 1. 5 ил.

Реактор для получения нефтяного кокса методом замедленного коксования, содержащий цилиндрический корпус, снабженный верхним днищем с люком для отвода паровой фазы процесса коксования и нижним коническим днищем с люком, с размещенным в нем патрубком для подачи нагретого сырья в установленные в нем и открытые сверху распределительные каналы, снабженные продольными щелями, отличающийся тем, что распределительные каналы выполнены по дуге конической спирали с углом наклона, равным углу наклона образующей нижнего днища, с перекрытием друг друга так, что любой радиус, проведенный в горизонтальном сечении реактора, пересекает не менее трех каналов, причем у каждого канала щель смещена в бок к нижней его части, а на открытом верхнем конце установлена отбойная пластина.

| Устройство для получения нефтяного кокса | 1978 |

|

SU768799A1 |

| Реактор для получения нефтяного кокса | 1976 |

|

SU579297A1 |

| Реактор для получения нефтяного кокса | 1988 |

|

SU1609819A1 |

| US 4410398 A, 1983 | |||

| GB 1520825 A, 1978 | |||

| EP 0452136 A1, 1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 0 |

|

SU308094A1 |

Авторы

Даты

1998-10-20—Публикация

1996-08-26—Подача