Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности к оборудованию установок замедленного коксования, а именно, к аппарату для получения нефтяного кокса - реактору замедленного коксования (РЗК).

РЗК содержит цилиндрический корпус, верхнее и нижнее днище с люками, на которых установлены крышки с запорными устройствами. Через верхний люк осуществляется ввод инструмента для бурения кокса. Через нижний выгружается кокс после бурения.

Известен РЗК, содержащий цилиндрический корпус, снабженный верхним и нижним днищами с люками и крышками. Верхний люк служит для отвода паровой фазы процесса коксования и ввода инструмента для выгрузки кокса. В крышке нижнего люка размещен аксиально патрубок для подачи нагретого сырья [Походенко И.Т. Брондз Б.И. Эксплуатация и пути повышения надежности работы реакторов установок замедленного коксования. - М., 1980. - 56 с. Сер. Эксплуатация, модернизация и ремонт оборудования в нефтеперерабатывающей и нефтехимической промышленности: Тематический обзор / ЦНИИТЭнефтехим.].

Недостатком данного реактора является повышенная вероятность выброса из него жидкой фазы коксующегося сырья и значительная трудоемкость эксплуатации вследствие необходимости обслуживания вдвое большего количества фланцевых соединений по сравнению с реакторами с радиальным вводом сырья.

Из уровня техники известен РЗК [SU1189870, дата публикации: 07.11.1985 г.], содержащий цилиндрический корпус, снабженный верхним и нижним днищами с люками и крышками. Верхний люк служит для отвода паровой фазы процесса коксования и ввода инструмента для выгрузки кокса. В нижнем люке размещены направленные вниз на крышку нижнего люка патрубки для подачи нагретого сырья. На крышке нижнего люка смонтированы криволинейные направляющие для изменения направления потоков сырья из нисходящего на восходящее, закрученное вдоль оси реактора.

Основным недостатком этого реактора является нестабильность потоков вводимого сырья, обусловленная изменяющимся гидравлическим сопротивлением накапливаемого в нем коксуемого сырья. Это приводит к изменению траектории движения потоков сырья, что определяет неравномерность параметров качества (механическая прочность, содержание летучих веществ) получаемого кокса и вызывает температурные деформации корпуса реактора.

Кроме того, недостатком данного реактора является сложность открытия крышки нижнего люка реактора, из-за того, что на ней прикреплены криволинейные направляющие, и которые необходимо отрывать от кокса.

Из уровня техники известен документ [RU 2120458 C1, дата публикации: 20.10.1998 г.], в котором предложен реактор для получения нефтяного кокса методом замедленного коксования, содержащий цилиндрический корпус, снабженный верхним днищем с люком для отвода паровой фазы процесса коксования и нижним коническим днищем с люком, с размещенным в нем патрубком для подачи нагретого сырья в установленные в нем и открытые сверху распределительные каналы, снабженные продольными щелями, отличающийся тем, что распределительные каналы выполнены по дуге конической спирали с углом наклона, равным углу наклона образующей нижнего днища, с перекрытием друг друга так, что любой радиус, проведенный в горизонтальном сечении реактора, пересекает не менее трех каналов, причем у каждого канала щель смещена в бок к нижней его части, а на открытом верхнем конце установлена отбойная пластина.

Такая конструкция РЗК позволяет улучшить качество (повысить механическую прочность и снизить содержание летучих веществ) получаемого нефтяного кокса. Однако предложенная конструкция реактора имеет недостатки:

- вследствие установки отбойных пластин усложняется процесс выгрузки кокса;

- наличие дополнительных конструктивных элементов, увеличивает тепловую инерционность нижней части РЗК, что будет провоцировать рост скоростей нагрева-охлаждения в начале каждой из операций, что будет существенно увеличивать появление повреждений в конструктивных элементах нижней части реактора и его опор.

Из уровня техники известен документ [RU 2141501 C1, дата публикации: 20.11.1999 г.], в котором предложен реактор, используемый в нефтеперерабатывающей промышленности для коксования нефтяных остатков, содержащий цилиндрический корпус, снабженный верхним днищем с люком для отвода паровой фазы процесса коксования и ввода инструмента для выгрузки кокса и нижним днищем с люком с установленными в нем патрубками для подачи нагретого сырья. Особенностью реактора является то, что оси патрубков установлены с наклоном вверх под углом 0-60° к горизонтали и разноименно смещены относительно диаметральной плоскости реактора на расстояние 1,0-1,75 их диаметра. Использование предлагаемого реактора позволяет снизить градиент температур в 1,3-1,7 раза, повысить температуру процесса коксования на 5-7°С.

Основным недостатком этого реактора является высокая скорость сырьевого потока на выходе из патрубка, в результате чего выходящая струя формирует в «коксовом пироге» несимметричную структуру, которая при заполнении реактора приобретает большую асимметрию, вследствие чего при проведении коксования в нем образуются горячие области («горячие пятна»), последующее охлаждение которых провоцирует высокие скорости охлаждения корпуса реактора, приводящие к повреждению его конструктивных элементов.

Из уровня техники известен документ [US 7393435 B2, дата публикации: 29.09.2005 г.] в котором предложена инжекционная загрузочная система технологических потоков для реакторов замедленного коксования, состоящая не менее, чем из двух инжекционных труб, соединяющих нижнюю коническую часть реактора с кольцевым распределителем, через который в реактор подаются технологические потоки.

Инжекционные трубы установлены таким образом, что их оси направлены под вертикальным углом к оси реактора, и они равномерно распределены в горизонтальной плоскости кольцевого распределителя. Кольцевой распределитель обеспечивает струйное истечение потоков из инжекционных труб, и эти потоки смешиваются в центральной части реактора.

Основным недостатком данной загрузочной системы является то, что предлагаемый в патенте кольцевой распределитель не обеспечивает одинаковые условия истечения струй из эжекционных труб. Вследствие разной удаленности от места ввода технологических потоков, а, следовательно, и разной величины давления на входе в каждую из эжекционных труб, скорость истечения струи из каждой из труб будет существенно отличаться. Наибольшая скорость истечения будет у струи расположенной наиболее близко к месту ввода технологических потоков, а наименьшая у струи, расположенной наиболее удаленно. Вследствие этого в реакторе в процессе его заполнения будет создаваться несимметричная относительно вертикальной оси, постепенно твердеющая структура -«коксовый пирог», неоднородная, как по физическим характеристикам (плотности, пористости), так и по распределению температур в ней. В результате в последующем, при проведении операций пропаривания и охлаждения кокса.

Из уровня техники известен документ [US 2013/0153466 А1, дата публикации: 20.06.2013 г.], в котором предложено устройство ввода, обеспечивающее осесимметричное заполнение реактора за счет наклонных патрубков, установленных на боковых стенках его конического днища, соединенных распределителем с трансферным трубопровода, через который к реактору подаются технологические потоки.

Основной недостаток изобретения заключается в том, что при предлагаемом расположение патрубков, они легко могут быть забиты коксом, вследствие чего при обслуживании реактора часто потребуется производить их чистку, что увеличит трудоемкость обслуживания установки замедленного коксования и снизит ее производительность.

В качестве прототипа выбрано устройство подачи технологических потоков в коксовую камеру, известное из документа [US 7736470 B2, дата публикации: 15.06.2010 г.], содержащее царгу, установленную между корпусом косовой камеры и разгрузочным затвором, в которой смонтированы несколько (два и более) патрубков ввода, соединенных с распределителем, обеспечивающим подачу к ним технологических потоков от трансферного трубопровода. Патрубки ввода направлены к вертикальной оси коксовой камеры и установлены таким образом, что обеспечивают встречное направление выходящих из них струй, и могут быть под углом в пределах от минус 3° до плюс 30° в горизонтальной плоскости. Также возможно вводить в царгу технологические потоки тангенциально. Данное устройство позволяет снизить термические напряжения, действующие на корпус коксовой камеры.

Недостаток прототипа заключается в том, что распределитель предлагаемой конструкции не обеспечивает одинаковые условия истечения струй из эжекционных труб. Вследствие разной удаленности от места ввода технологических потоков, а, следовательно, и разной величины давления на входе в каждую из эжекционных труб, скорость истечения струи из каждой из труб будет существенно отличаться.

Наибольшая скорость истечения будет у струи, расположенной наиболее близко к месту ввода технологических потоков, а наименьшая у струи, расположенной наиболее удаленно. Поэтому в процессе заполнения реактора образуется несимметричная относительно вертикальной оси, постепенно твердеющая структура - «коксовый пирог», неоднородная, как по физическим характеристикам (плотности, пористости), так и по распределению температур в ней. При последующем охлаждении РЗК это способствует появлению повреждений в корпусе реактора и его опорных конструкциях, а также ухудшает качество получаемого кокса.

Техническая проблема, на решение которой направлено изобретение, заключается в необходимости организации поступления технологических потоков в РЗК таким образом, чтобы при коксовании обеспечить однородность поля температур в горизонтальных сечениях реактора и формирование осесимметричной структуры «коксового пирога», а при пропаривании и охлаждении создать условия для симметричного радиального прохождение охлаждающих агентов (пара и воды) через «коксовый пирог» от оси реактора к стенкам его корпуса.

Технический результат, на достижение которого направлено изобретение, заключается в повышении качества получаемого нефтяного кокса и снижении температурных деформаций корпуса реактора за счет создания более равномерного температурного поля по сечению реактора при проведении операций коксования, пропаривания и охлаждения кокса.

Сущность изобретения заключается в следующем.

Устройство ввода технологических потоков в реактор замедленного коксования содержит цилиндрическую царгу, размещенную между коническим днищем реактора и фланцем отверстия для выгрузки содержимого реактора, в которой установлены, равномерно распределенные по окружности, радиальные патрубки, соединенные с помощью рампы с трансферным трубопроводом. В отличие от прототипа рампа выполнена в виде кольца или тора, охватывающего царгу.

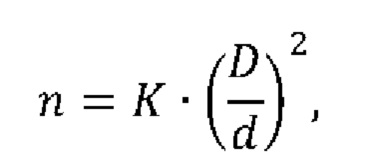

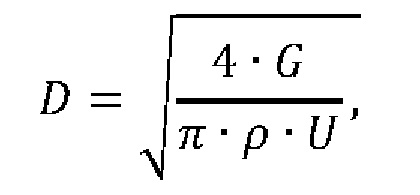

Патрубки при этом выполнены с внутренним диаметром в пределах 50-80 мм, и их количеством, рассчитываемым по формуле:

n - количество патрубков (округляется до целого значения);

К - коэффициент, значения которого выбираются в пределах 0,15 0,25;

d - внутренний диаметр патрубков;

D - диаметр трансферного трубопровода, рассчитываемый по формуле:

G - массовый расход сырьевого потока;

ρ - плотность сырьевого потока;

U - средняя скорость сырьевого потока, значения которой находятся в пределах 0,5 1,0 м/с.Это обеспечивает получение средних скоростей выходящих из них и взаимодействующих между собой низкоскоростных струй со скоростью в пределах 0,1-0,2 м/с.В результате этого сырьевой поток, поступает в реактор в виде факела распыла, а не фонтанообразных высокоскоростных струй, характерных для аналогичных устройств.

Следует отметить, что в разработанном решении при диаметре патрубков менее 50 мм значительно возрастает их гидравлическое сопротивление, что потребует увеличения давления в трансферном трубопроводе, а также усложнится их обслуживание при необходимости осуществлять их чистку в случае «закоксовывания». При диаметре патрубков более 80 мм возможно «закоксовывание» патрубков, обусловленное легким проникновение кокса внутрь патрубка, что может ухудшать условия работы РЗК и требовать дополнительных затрат, связанных с его обслуживанием.

Патрубки могут быть установлены под таким углом к нормали к поверхности царги, величина которого в горизонтальной плоскости лежит в пределах 0-30°, что обеспечивает создание вращательного движения факела распыла, что дополнительно способствует выравниванию температурного поля и формированию однородной пористой структуры «коксового пирога» в РЗК. Увеличение угла наклона установки патрубков более 30° нецелесообразно вследствие технических сложностей врезки парубков в царгу и в рампу.

Патрубки могут быть установлены под таким углом к нормали к поверхности царги, величина которого в вертикальной плоскости лежит в пределах от минус 15° до плюс 15°, что обеспечивает более низкий темп изменения температурного поля в объеме и более высокую его равномерность в горизонтальных сечениях. В результате этого при охлаждении РЗК устраняется образование «горячих пятен», повышается качество получаемого кокса, снижается вероятность аварийных ситуаций при бурении «коксового пирога» и повреждаемость корпуса реактора РЗК и его опорных конструкций. Следует отметить, что увеличение угла наклона установки патрубков в вертикальной плоскости более 15° нецелесообразно вследствие увеличения размеров рампы, что создаст сложности с размещением и обслуживанием оборудования, обеспечивающего разгрузку РЗК.

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о его соответствии критерию патентоспособности «промышленная применимость».

Изобретение характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что рампа выполнена в виде кольца или тора, охватывающего царгу, что обеспечивает выравнивание давления по всему ее периметру, вследствие чего условия истечения струй из патрубков становятся практически одинаковыми, что способствует осесимметричному характеру заполнения реактора, и формированию однородного «коксового пирога».

Благодаря этому обеспечивается достижение технического результата, заключающегося в повышении качества получаемого нефтяного кокса и снижении температурных деформаций корпуса реактора за счет создания более равномерного температурного поля по сечению реактора при проведении операций коксования, пропаривания и охлаждения кокса, тем самым организуется поступление технологических потоков в РЗК таким образом, чтобы при коксовании обеспечить однородность поля температур в горизонтальных сечениях реактора и формирование осесимметричной структуры «коксового пирога», а при пропаривании и охлаждении создать условия для симметричного радиального прохождение охлаждающих агентов (пара и воды) через «коксовый пирог» от оси реактора к стенкам его корпуса.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о его соответствии критерию патентоспособности «новизна».

Изобретение не известно из уровня техники, ввиду чего оно соответствует критерию патентоспособности «изобретательский уровень».

Изобретение поясняется следующими фигурами.

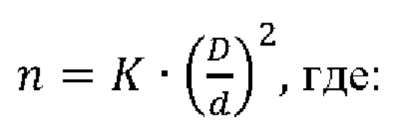

Фиг. 1 продольный разрез нижней части РЗК с устройством ввода технологических потоков.

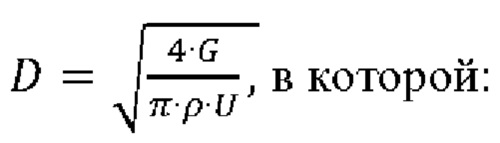

Фиг. 2 - поперечный разрез по А-А, на котором показано расположение патрубков, соединяющих царгу с рампой, установленных перпендикулярно к поверхности царги.

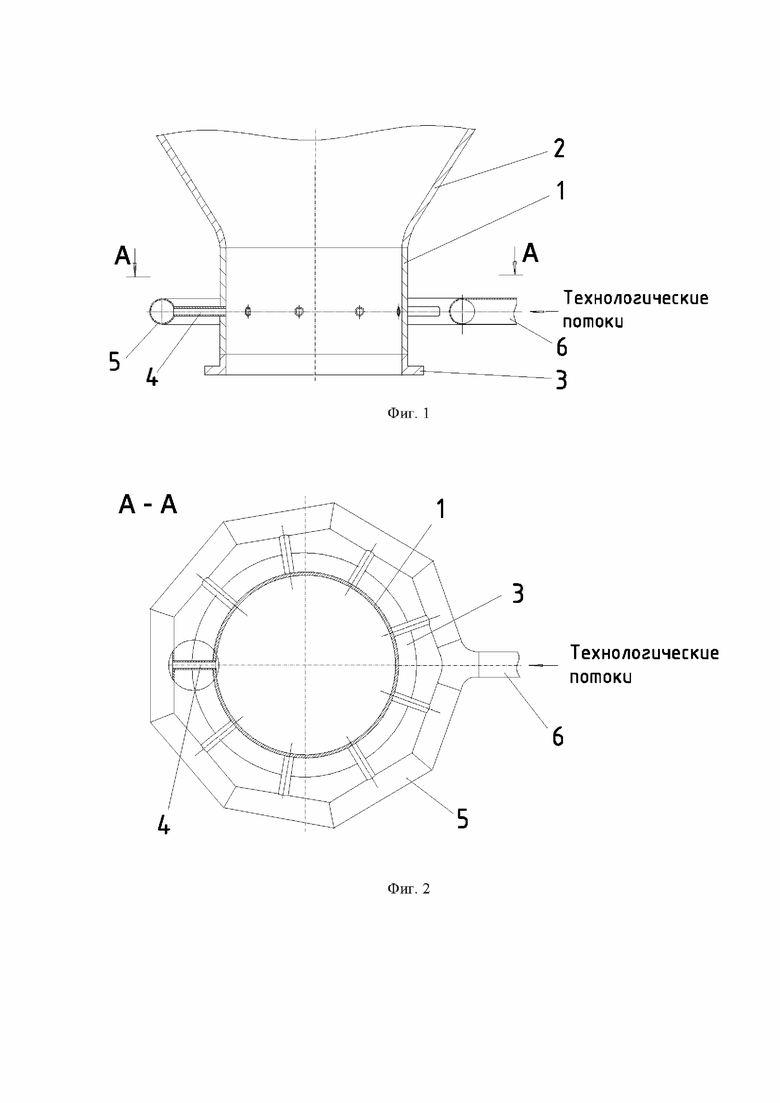

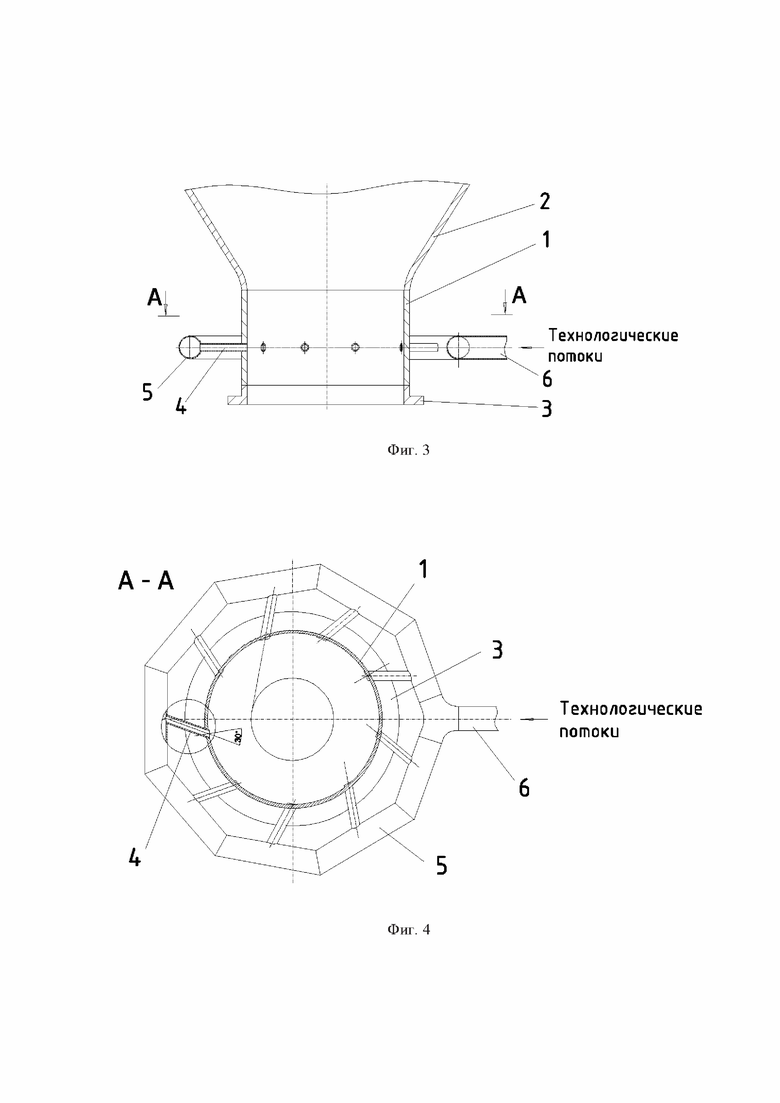

Фиг. 3 продольный разрез нижней части РЗК с предлагаемым устройством ввода технологических потоков, патрубки которого установлены под углом 30° в горизонтальной плоскости к нормали к поверхности царги.

Фиг. 4 поперечный разрез по А-А на фиг. 3, на котором показано расположение патрубков, установленных под углом 30° в горизонтальной плоскости к нормали к поверхности царги.

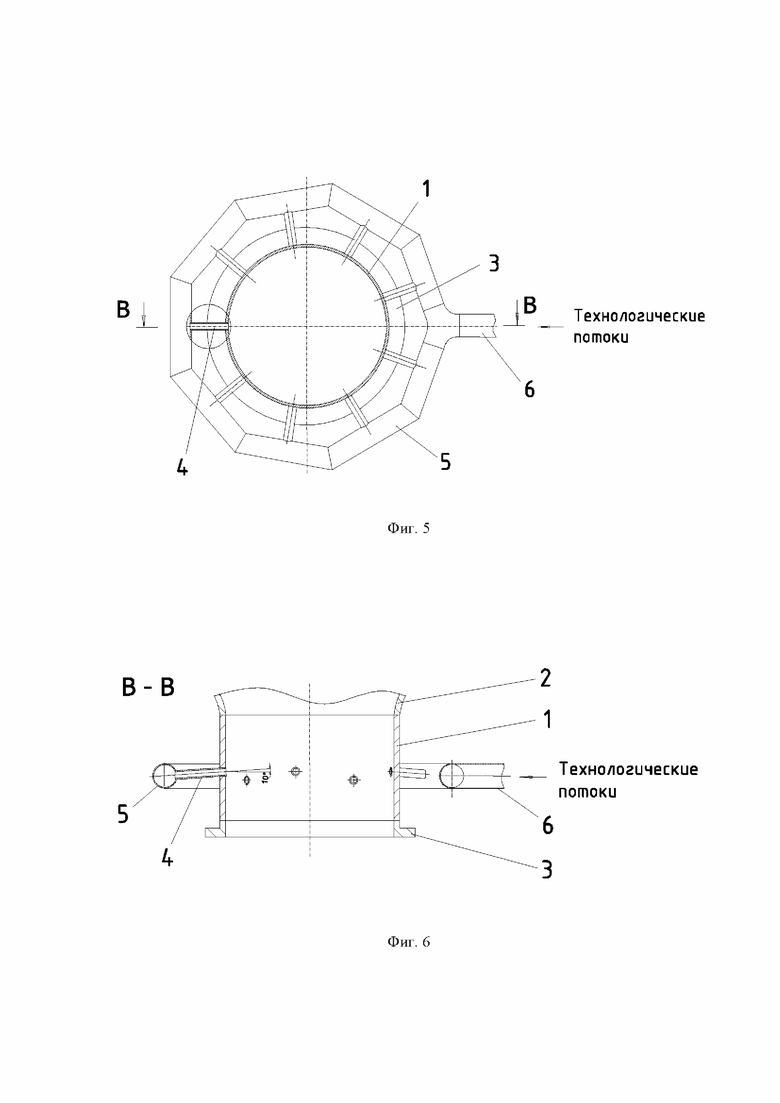

Фиг. 5 - поперечный разрез нижней части РЗК с патрубками установленными под углом в вертикальной плоскости плюс-минус 10° к нормали к поверхности царги.

Фиг. 6 - продольный разрез В-В на фиг. 5, который показывает чередующееся расположение патрубков установленных под углом в вертикальной плоскости плюс-минус 10° к нормали к поверхности царги.

Для иллюстрации возможности реализации и более полного понимания сути изобретения ниже представлен вариант его осуществления, который может быть любым образом изменен или дополнен, при этом настоящее изобретение ни в коем случае не ограничивается представленным вариантом.

Устройство ввода технологических потоков в РЗК содержит цилиндрическую царгу 1, установленную между коническим днищем реактора 2 и фланцем отверстия 3 для выгрузки содержимого реактора, в которой закреплены радиальные патрубки 4 для ввода технологических потоков, распределенные равномерно по окружности царги и установленные перпендикулярно к ее поверхности. Патрубки 4 соединены с помощью рампы 5 с трансферным трубопроводом 6.

Устройство ввода технологических потоков в реактор замедленного коксования работает следующим образом (см. Фиг. 1 и Фиг. 2).

Технологические потоки (сырье, перегретый пар, острый пар, вода) из трансферного трубопровода 6 подаются под давлением в рампу 5, из которой по патрубкам 4, поступают во внутреннее пространство царги 1 и конического днища реактора 2.

При взаимодействии низкоскоростных струй, выходящих из патрубков, образуется факел распыла, вследствие чего заполнение коксовой камеры происходит равномерно осесимметрично, без фонтанных выбросов сырья на стенки реактора. Формирование локальных перегретых областей, снижающих качество кокса и ухудшающих процесс охлаждения РЗК, не происходит.

Вследствие образования более однородной осесимметричной структуры «коксового пирога» при охлаждении реактора обеспечиваются более низкие градиенты температуры в стенах реактора и скорости их охлаждения, что снижает повреждаемость материала стенок и сварных швов корпуса реактора и его опорных конструкций.

Для создания вращательного движения факела распыла рекомендуется установка патрубков под углом к нормали к поверхности царги (фиг. 3 и фиг. 4), величина которого в горизонтальной плоскости лежит в пределах 0° - 30°. Это способствует выравниванию температурного поля в объеме реактора и формированию однородной пористой структуры «коксового пирога» в РЗК, причем в центральной области образуется осесимметричный вертикальный канал, что в последующем позволяет обеспечить радиальное прохождение охлаждающих потоков через «коксовый пирог», вследствие чего обеспечивается его равномерное охлаждение и снижение скорости охлаждения стенок РЗК.

Для обеспечения еще более низкого темпа изменения температурного поля в объеме реактора и более высокую его равномерности в горизонтальных сечениях рекомендуется установка патрубков под углом к нормали к поверхности царги, величина которого в вертикальной плоскости лежит в пределах от минус 15° до плюс 15° (Фиг. 5 и Фиг. 6).

Изготовление предлагаемого устройства ввода технологических потоков в РЗК не представляет сложностей для машиностроительных предприятий, производящих оборудование для нефтепереработки.

Монтаж и обслуживание предлагаемого устройства ввода технологических потоков в РЗК могут быть обеспечены в рамках типовых работ, выполняемых строительно-монтажными организациями на нефтеперерабатывающих и нефтехимических предприятиях.

Использование предлагаемого изобретения по сравнению с известными техническими решениями обеспечивает повышение качества получаемого нефтяного кокса и снижение температурных деформаций корпуса реактора за счет создания более равномерного температурного поля по сечению реактора и снижения скорости охлаждения его корпуса. При этом также снижается вероятность возникновения аварийных ситуаций, увеличиваются сроки межремонтного пробега РЗК.

Таким образом обеспечивается достижение технического результата, заключающегося в повышении качества получаемого нефтяного кокса и снижении температурных деформаций корпуса реактора за счет создания более равномерного температурного поля по сечению реактора при проведении операций коксования, пропаривания и охлаждения кокса, тем самым организуется поступление технологических потоков в РЗК таким образом, чтобы при коксовании обеспечить однородность поля температур в горизонтальных сечениях реактора и формирование осесимметричной структуры «коксового пирога», а при пропаривании и охлаждении создать условия для симметричного радиального прохождение охлаждающих агентов (пара и воды) через «коксовый пирог» от оси реактора к стенкам его корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| РЕАКТОР ДЛЯ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1999 |

|

RU2141501C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2008 |

|

RU2372375C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2426764C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2120458C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| Устройство для получения нефтяного кокса | 1978 |

|

SU768799A1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности. Изобретение касается устройства ввода технологических потоков в реактор замедленного коксования, содержащего цилиндрическую царгу, размещенную между коническим днищем реактора и фланцем отверстия для выгрузки содержимого реактора, в которой установлены, равномерно распределенные по окружности, радиальные патрубки, соединенные с помощью рампы с трансферным трубопроводом, рампа выполнена в виде кольца или тора, охватывающего царгу. Патрубки установлены радиально к поверхности царги и их внутренний диаметр находится в пределах 50-80 мм. Технический результат - повышение качества получаемого нефтяного кокса и снижение температурных деформаций корпуса. 2 з.п. ф-лы, 6 ил.

1. Устройство ввода технологических потоков в реактор замедленного коксования, содержащее цилиндрическую царгу, размещенную между коническим днищем реактора и фланцем отверстия для выгрузки содержимого реактора, в которой установлены, равномерно распределенные по окружности, патрубки, соединенные с трансферным трубопроводом с помощью рампы, выполненной в виде кольца или тора, охватывающего царгу, отличающееся тем, что патрубки установлены радиально к поверхности царги и их внутренний диаметр находится в пределах 50-80 мм, а их количество, рассчитывается по формуле

где n - количество патрубков (округляется до целого значения);

К - коэффициент, значения которого выбираются в предела 0,15-0,25;

d - внутренний диаметр патрубков;

D - диаметр трансферного трубопровода, рассчитываемый по формуле

в которой G - массовый расход сырьевого потока;

ρ - плотность сырьевого потока;

U - средняя скорость сырьевого потока, значения которой выбираются в пределах 0,5 - 1,0 м/с.

2. Устройство ввода технологических потоков в реактор замедленного коксования по п. 1, отличающееся тем, что патрубки установлены под углом к нормали к поверхности царги, величина которого в горизонтальной плоскости лежит в пределах 0° - 30°.

3. Устройство ввода технологических потоков в реактор замедленного коксования по п. 1 или 2, отличающееся тем, что патрубки установлены под углом к нормали к поверхности царги, величина которого в вертикальной плоскости лежит в пределах от минус 15° до плюс 15°.

| Реактор для получения нефтяного кокса | 1990 |

|

SU1791444A1 |

| US 7736470 B2, 15.06.2010 | |||

| US 20130153466 A1, 20.06.2013 | |||

| US 20050211540 A1, 29.09.2005 | |||

| РЕАКТОР ДЛЯ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1999 |

|

RU2141501C1 |

| Реактор для получения нефтяного кокса | 1984 |

|

SU1189870A1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2120458C1 |

Авторы

Даты

2024-02-28—Публикация

2023-05-02—Подача