I

Изобретение относится к нефтеперерабатывающей нромышленности, в частности к оборудованшо процесса получения нефтяного кокса методом эамеппенного коксования в необогреваемых pefxtropax.

Необогреваемый реактор представляет собой вертикальную цилииприческ ю емкость, имеющую нижнее коническое и верхнее полушаровое днище с люками. Верхний люк слу- жит для ввода бурильно-гиироотбойного инструмента, осуществляющего удалешш кокса из камер, нткний люк - для ввода сырья в реактор и для вывода выгружаемого кокса и буровой воды I.

Процесс замедпенного коксования в необогреваемых реакторах заключается в том, что нагретые тяжетгые нефтяные остатки подают в реактор через штуцер, расположенны в ттжией конусной части реактора. По мере поступления сырья в камеру образовавшиеся газы, легко- и среднекипящие фракции уходят через верх реактора на ректификацию, а оставшаяся часть сырья под действием аккумулированного тепла превращается в кокс.

В процессе коксования наращива1ше слоя кокса, так называемого коксового пирога, в реакторе идет снизу вверх. При заполнении реактора на 3/4 высоты отключают его и готовят к выгрузке кокса. При этом в реакторе ближе к вертикальной оси образуется канал, по которому сырье поступает и изливается на поверхн(х;ть коксуюшейсн массы, Канал этот остает -я в течешш всего периода коксования, ХОРЯ окружающая его масса сырья уже превратилась в кокс. Поэтому кок в канапе получается рыхлый из-за недостатка тепла и ма/юго времешг для его образования.

Недостаток тенла являе|Ч;я причиной ух дщения качества кокса (повыщение содержания летучих веществ, понижение механической прочности).

Цель предлагаемого изобретешгя - увеличение выхода готового продукта и улучшение качества крупнокусковой фракции кокса.

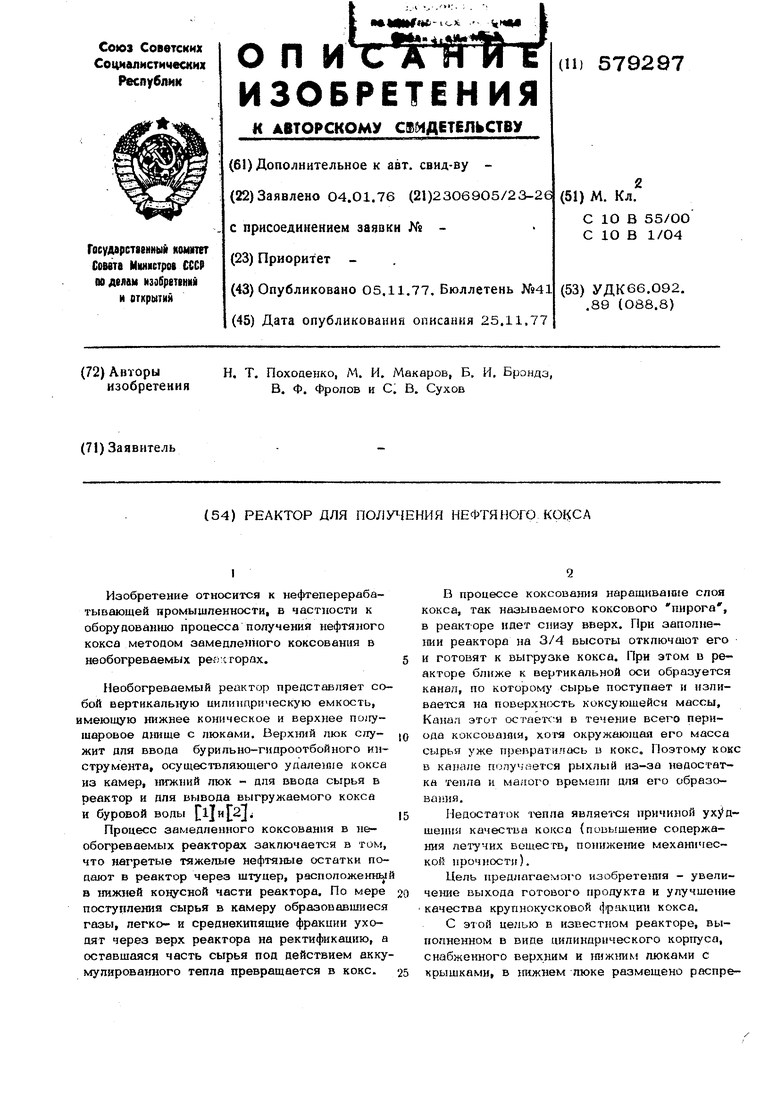

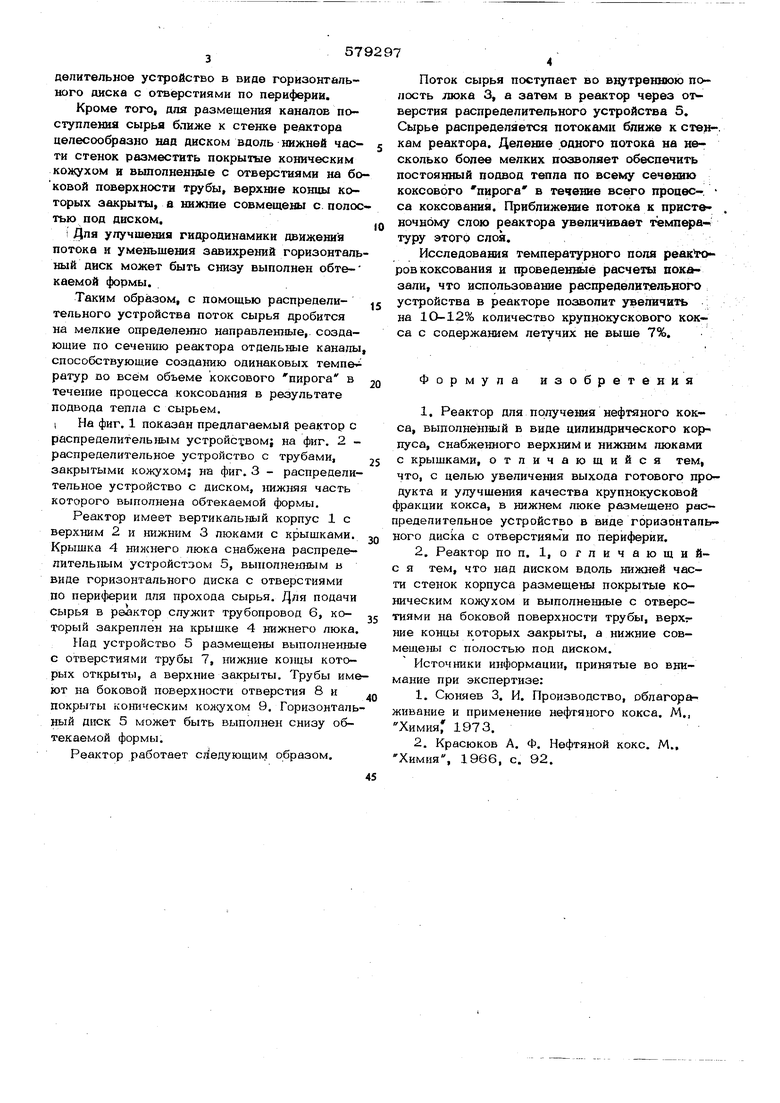

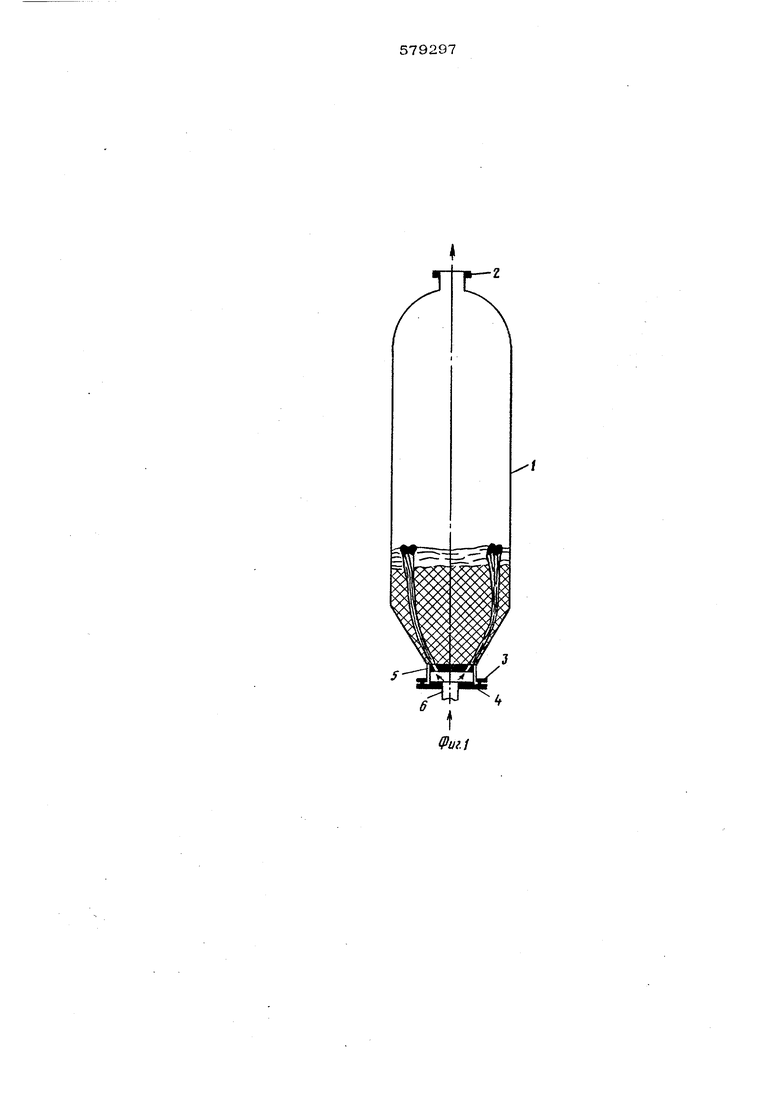

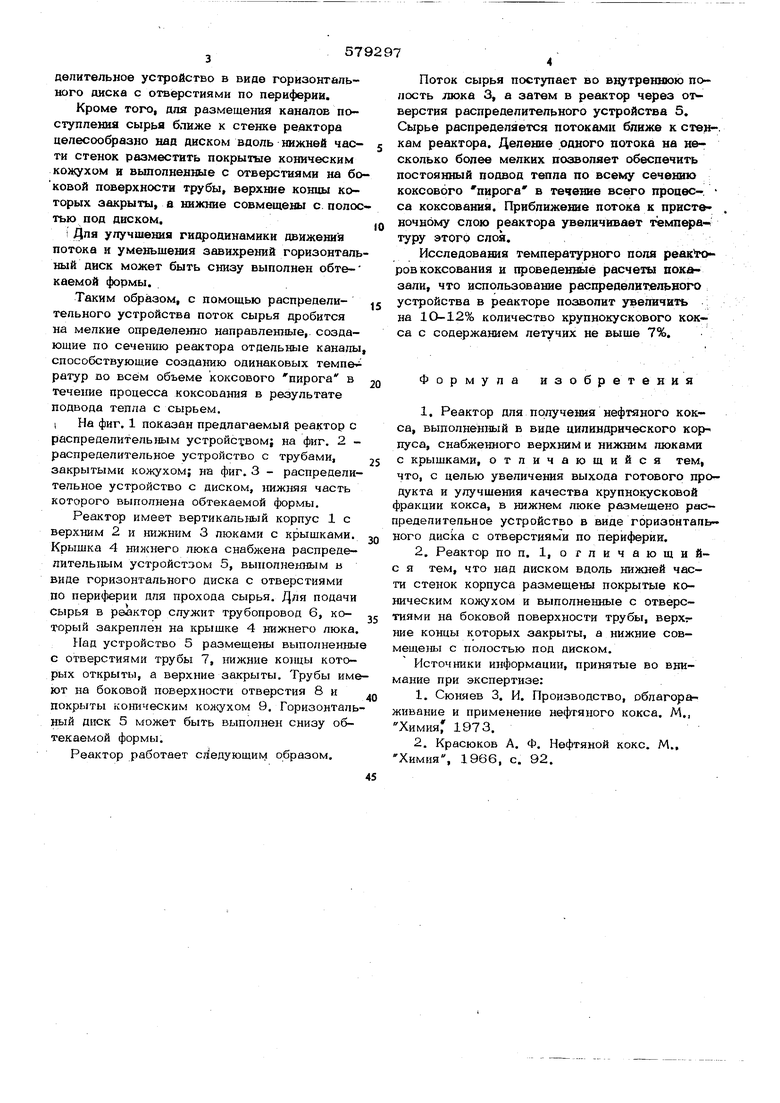

С этой целью Б известном реакторе, выполненном в виде цилиндрического корпуса, снабженного верхним и ш1Ж1гам люками с крышками, в шсжнем люке размещено распределительное устройство в виде горизонтального диска с отверстиями по периферии. Кроме того, для размещения каналов посчупления сырья ближе к стенке реактора целесообразно над диском вдоль нижней части стенок разместить покрытые коническим кожухом и выполненные с отверстиями на бо ковой поверхности трубы, верхние концы которых закрыты, а нижние совмещены с полос тью под диском. Для улучшения ги фодинамики движения потока н уменьшения завихрений горизонталь ный диск может быть снизу выполнен обтекаемой формы. Таким образом, с помощью распределительного устройства поток сырья дробится на мелкие определенно направлешые, создающие по сечению реактора отдельные каналы способствующие созданию одинаковых темпе ратур во всём объеме коксового пирога в течение процесса коксования в результате подвода тепла с сырьем. I На фиг. 1 показан предлагаемый реактор с распределительным устройством; на фиг, 2 распределительное устройство с трубами, закрытыми кожухом; на фиг. 3 - распределительное устройство с диском, нижняя часть которого выполнена обтекаемой формы. Реактор имеет вертикальный корпус 1 с верхним 2 и нижним 3 люками с крышками. Крышка 4 нижнего люка снабжена распределительным устройством 5, выполненным в виде горизонтального диска с отверстиями по периферии для прохода сырья. Для подачи сырья в реактор служит трубопровод 6, который закреплен на крыщке 4 нижнего люка Над устройство 5 размещены выполненны с отверстиями трубы 7, нижние концы которых открыты, а верхние закрыты. Трубы им ют на боковой поверхности отверстия 8 и покрыты коническим колсухом 9. Горизонталь ный диск 5 может быть выполнен снизу обтекаемой формы. Реактор работает следующим образом. Поток сырья поступает во внутреннюю полость люка 3, а затем в реактор через огверстия распределительного устройства 5. Сырье распределяется потоками иже к стен-, кам реактора. Деление одного потока на несколько более мелких позволяет обеспечить постоянный подвод теппа по всему сечению коксового пирога в течение всего процес-, са коксования. Приближение потока к пристеночному слою реактора увелкчсшает температуру этого слоя. Исследования температурного попя реак Оров коксования и проведенные расчепа показали, что использование распределительного устройства в реакторе позволит увеличить на 1О-12% количество крупнокускового кокса с содержанием летучих не выше 7%. Формула изобретения 1. Реактор для получения нефтяного кокса, выполненный в виде цилиндрического корпуса, снабженного верхним и нижним люками с крышками, отличающийся тем, что, с целью увеличения выхода готового продукта и улучшения качества крупнокусковой фракции кокса, в нижнем люке размещено рас- редепитепьное устройство в виде горизонтального диска с отверстиями по периферии. 2. Реактор по п. 1, отличающийс я тем, что над диском вдоль нижней части стенок корпуса размещены покрытые коническим кожухом и выполненные с отверстиями на боковой поверхности трубы, верхгние концы которых закрыты, а нижние совмещены с полостью под диском. Источники информации, принятые во внимание при экспертизе: 1. 3. И. Производство, облагораживание и применение нефтяного кокса. М., ХимияГ 1973. 2.Красюков А. Ф. Нефтяной кокс. М., Химия, 1966, с. 92.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения нефтяного кокса | 1978 |

|

SU768799A1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| УСТРОЙСТВО ВВОДА СЫРЬЯ В РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2206594C1 |

| Устройство для выгрузки кокса из куба | 1979 |

|

SU861392A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2120458C1 |

| Коксовая камера с внутренним теплозащитным слоем | 1979 |

|

SU863615A1 |

| Реактор для получения нефтяного кокса | 1984 |

|

SU1234413A1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| РЕАКТОР ДЛЯ ТОПЛИВНОГО КОКСА | 2010 |

|

RU2434047C1 |

Е

/

Риг.З

Авторы

Даты

1977-11-05—Публикация

1976-01-04—Подача