Изобретение относится к нафтепер рабатывающей и нефтехимической промышленности, в частности к оборудованию установок замедленного коксования, и представляет собой устройс во для получения нефтяного кокса. Известные устройства для получения нефтяного кокса, выполненные в виде вертикально устансзвленного цилиндрического аппарата, снабженного расположенным в нижнем люке устройс вом для подачи KOKcyeMof-o сырья дают недостаточный выход качественного кокса. Это обусловлено тем, что образующийся в аппарате коксовый массив имеет неоднородное температу ное поле, разный теплоприток, разли ную степень насыщения локальных участков коксового пирога летучими веществами и т.п. f . Известно устройство для получени нефтяного кокса 2J. , которое включа ет цилиндрический корпус, снабженный верхним и нижним люками с крышками, в нижнем люке размещен патрубок подвода рабочих сред и горизонтальный диск с отверстиями по периферии. Над диском, вдоль нижней час тй стейок корпуса, размещены покрыi b fe6 : fe KtT ----- ;5 - ,.-.., тые коническим кожухом и выполненнь е d отверстиями на боковой поверхности трубы, верхние концы которых закрыты, а нижние совмещены с пол6сть1б под. диском. .Основным недостатком известного устройства является за;коксовываемость полости под коническим ко кухом и отверстий в трубах. Это нарушает равномерное распределение потоков рабочих сред по сёченик устройства, увеличивает гидравлические сопротивления. Удалить образовавшийся в трубах кокс трудно, в связи с чем следующий процесс замедленндго коксования будет протекать со значительнь1МИ отклонениями от расчетных параметров илйв&обще будет невозможен. Целью изобретения является улучшение распределения потоков сырья и удаление закокСовавшегося продукта из распределительных каналов. Поставлейная цель достигается тем, что расположенные вдоль нижней части стенок KOJpnyca распределительный каналы, сообщакяциеся снизу с отверстиями на горизонтальном диске, выполнены расширякицимися вниз, снабжены njfj о дольной щелью и Ьб раз6ван1а

йэ элементов уголкового в поперечном стечений профиля. Каналы могут быть также образованы из элементов С-обраэного профиля или труб с продольными пазами. ..:

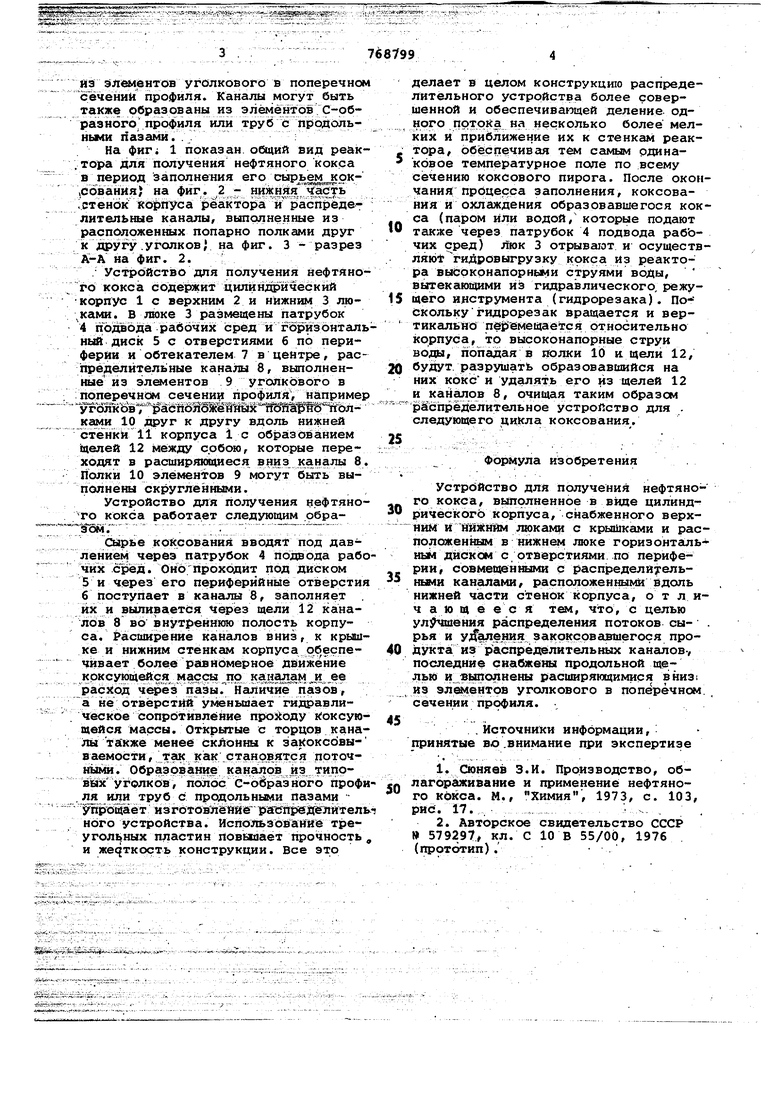

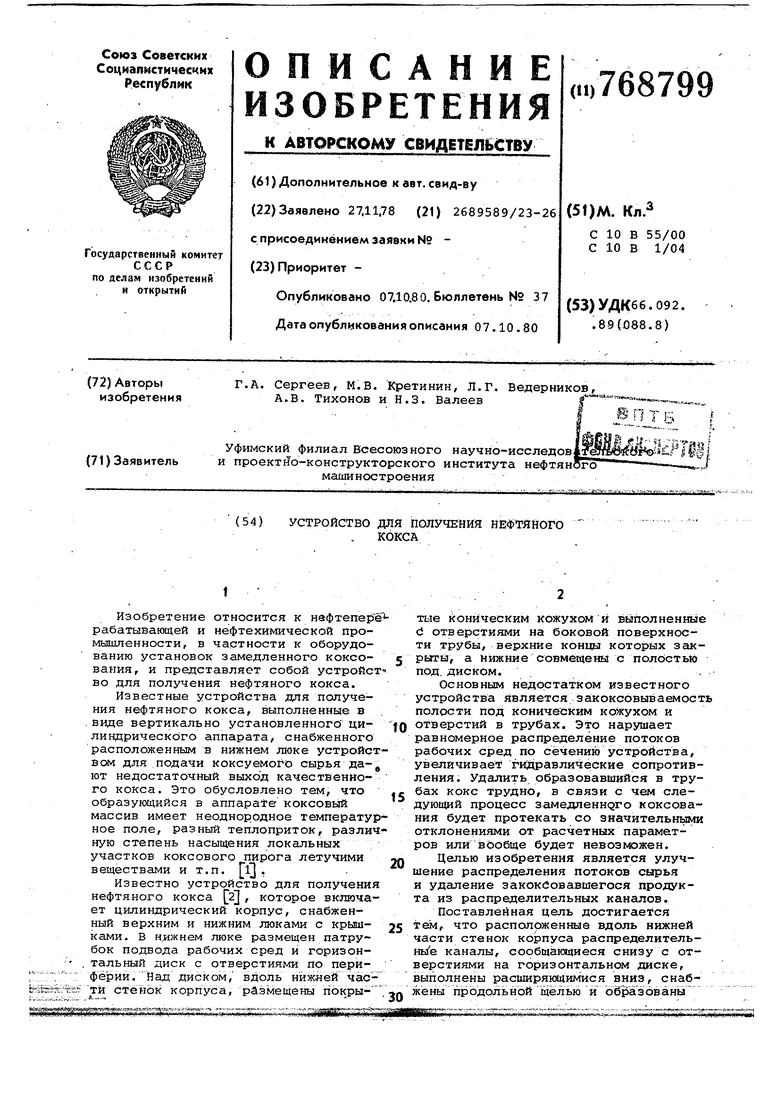

На фиг 1 показан общий вид реактора для получения нефтяного кокса в период заполнения его сырьем i i tW4«IPr-

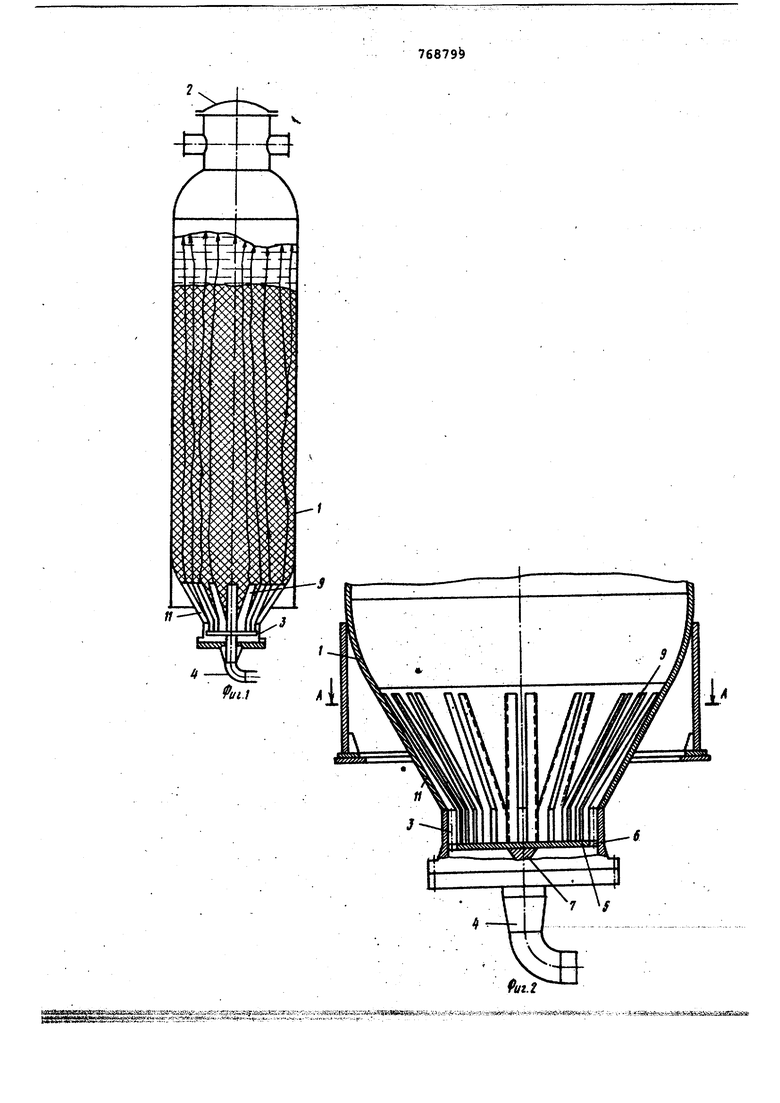

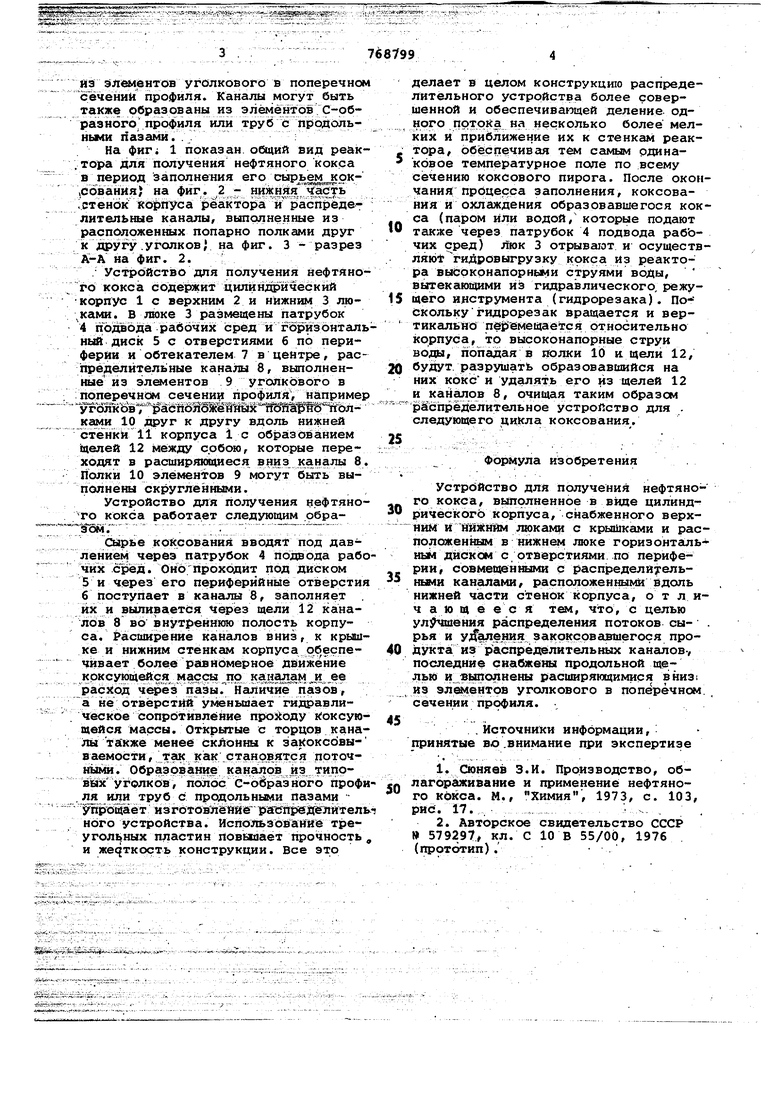

.сования) на фиг. 2 - нижняя Часть .стенок корпуса реактора и распределительные каналы, выполненные из расположенных попарно полками друг к другу .уголков; на фиг. 3 - разрез А-А на фиг. 2.

. УстрОйст1во датя получения нефтяного кокса содержит цилиндрический корпус 1 с верхним 2 и нижним 3 люками. в люке 3 размещены патрубок

4пЪдаоДа рабочих сред и горизонтальный диск 5 с отверстиями 6 по периферии и обтекателем 7 в центре, распределительные каналы 8, выполненные из элементов 9 уголкового в поперечном сечении профиляу например

Ш ов ШШШШ1ШШх ШЩШ 1Шлками 10 друг к другу вдоль низкней стенки li корпуса 1с образованием щелей 12 между собою, которые переходят в расширяющиеся вниз каналы 8. Полки 10 элементов 9 могут быть выполнены скругленными.

Устройство для получения нефтяного кокса работает следующим обра1§шг;; / : ;-;-------- - -- ;

Oipbe коксования вводят под давлением через патрубок 4 подвода рабочих сред. ОноПроходит под диском

5и через его периферийн ле отверстия

6поступает в каналы 8, заполняет . их и выливается Через щели 12 каналов 8 во внутреИнюю полость корпуса. Расширение каналов вниз, к крышке и нижним стенкам корпуса обеспечивает более равномерное дйижёние коксующейся массы по каналам расход пазы. Налйч1я1е паГзов,

а не отверстий удленьшает гидравлическое сопротивление проходу йоксующейся массы. Открытые с торцов каналы также менее к закоксЬвыв аемости, тсзк как .станр вятся прточаами. Образование каналов из ти првых уголков, полос С-оёразного йрофи,ля или труб с продольными пазами упрощаё т из готойлешё рйгВйредйййтельл ного устройства. Испольэбйайие треугольных пластин повышает прочность , и жес ткость конструкции. Все это

делает в целом конструкцию распределительного устройства более совершенной и обеспечивающей деление одного потока на несколько более мелких и приближение их к стенкам реактора, обеспечивая тем самым одинаковое температурное поле по всему сечению коксового пирога. После окончания пррцесса заполнения, коксования и охлаждения образовавшегося кокса (паром Или водой, которые подают также через патрубок 4 подвода рабЬчих сред) люк 3 отрывают и осуществляют гиДровыгрузкукркс а из реактора выЬоконапорньми струями воды, вытекающими из гидравлического, режущего инструмента (гидрорезака). Посколькугидрорезак вращается и вертикальир пе15емещается относительно корпуса, то высоконапорные струи вода, попадая в полки 10 и щели 12, будут, разрушать образовавшийся на них кокс и удалять его из щелей 12 и каналов 8, очищая таким образом распределительное устройство для . следующего цикла коксования.

Формула изобретения.

Устройство для получения нефтяного кокса, выпрлненное в вИде цилиндрического корпуса, снабженного верхним И йШнИм дпоками с крышками и расположенньм в нижнем люке горизонтальным диском с отверстиями по периферии, совмещенными с распределительными каналами, расположенными вдоль нижней части стенок корпуса, от л ич а ю щ е ее я тем, что, с целью ул Ншения распределения потоков сырья и yAfafleHHR закрксрвёшшегося продукта из распределительных каналов-, последние снабжены продольной щелью и 15Ь1ПОЛнены расширяющимися вниз: из 9Л1шентрв уголкового в поперечном сечении профиля.

, Источники информации, принятые во .внимание при экспертизе

1.Сюняев З.И. Производство, облагораживание и применение нефтяного кокса. М., Химия, 1973, с. 103, рис:. 17..., „;.. , . , , ,.. . .

2.Авторское свидетельство СССР О 579297 кл. с 10 В 55/00, 1976 (протсугип) . .

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для получения нефтяного кокса | 1976 |

|

SU579297A1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2120458C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| УСТРОЙСТВО ВВОДА СЫРЬЯ В РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2206594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКАЛЕННОГО НЕФТЯНОГО КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022995C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2008 |

|

RU2372375C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Коксовая камера с внутренним теплозащитным слоем | 1979 |

|

SU863615A1 |

Авторы

Даты

1980-10-07—Публикация

1978-11-27—Подача