Изобретение относится к пирометаллургическому производству никеля, в частности способам получения никелевых анодов.

Известен способ получения никелевых анодов в дуговых электропечах, включающий загрузку печи до ее полного заполнения шихтой из никелевого огарка и угля, полное расплавление шихты с образованием жидкой ванны металла, доводку металла в печи никелевым огарком, слив шлака с поверхности металла и розлив металла на аноды в изложницы за несколько кругов разливочной машины.

После завершения разливки всего металла описанный процесс повторяют ("Производство чернового анодного никеля в печах РНБ и ОКБ" Технологическая инструкция ТИ 0401.14.54-10-90, НГМК, Норильск, 1990).

К недостаткам данного способа относятся:

высокий коэффициент извлечения железа (0,65) в анодный никель из шихты, определяемый константой равновесия реакции восстановления железа в условиях анодной плавки, что делает, в частности, невозможным получение кондиционных анодов из восстановленного никелевого огарка с повышенным содержанием железа:

повышенные потери цветных металлов при удалении шлака из-за захватывания частиц шихты вязким шлаком;

повышенный пылевынос с отходящими газами из-за малого подсводового пространства из-за наличия высокого конуса шихты;

необходимость проведения операции удаления избыточного углерода из расплава;

повышенное обгарание электродов, разрушение футеровки корпуса и свода печи, а также интенсивное испарение металла в зоне дуги, так как печь работает в режиме открытой дуги до расплавления загруженной шихты;

цикличность способа, что приводит к эксплуатации оборудования в напряженном режиме.

Наиболее близким по технической сущности является способ получения никелевых анодов в электродуговой печи из восстановленного никелевого огарка с восстановителем, включающий непрерывную загрузку подготовленной шихты в печь на погруженный в ванну металла шихтовый конус, так, чтобы основание конуса шихты несколько перекрывало концы электродов, опущенных в печь, доводку металла невосстановленным никелевым огарком, слив шлака и розлив никеля на аноды до заполнения одного круга изложниц разливочной машины, затем весь цикл повторяется ("Электроплавка закиси никеля на гранулированный никель и аноды". Майзель Е.И., Металлургия, 1970, с. 78-81). Данный способ принимается за прототип.

Недостатками данного способа являются:

высокий коэффициент извлечения железа (0,65) в анодный никель из шихты, определяемый константой равновесия реакции восстановления железа в условиях анодной плавки, что делает, в частности, невозможным получение кондиционных анодов из восстановленного никелевого огарка с повышенным содержанием железа;

сегрегация шихты на откосе шихтового конуса по фракциям и компонентам при непрерывной загрузке шихты на конус нерасплавившейся шихты, что приводит к дополнительным потерям металлов за счет выноса мелких частиц шихты в аспирационную систему, перерасходу угля за счет скатывания более крупных и легких, чем никелевый огарок частиц угля на открытую жидкую ванну и его неэффективного сгорания, а также к большим перепадам температуры в объеме расплава.

Задачей данного изобретения является снижение извлечения железа в анодный никель при переработке никелевого огарка с повышенным содержанием железа.

Технический результат от реализации заявляемого способа заключается в получении кондиционных никелевых анодов из низкокачественного (с повышенным содержанием железа) сырья при одновременном снижении потерь цветных металлов и эксплуатационных затрат, расходов электроэнергии и вспомогательных материалов и износа оборудования.

Указанный технический результат достигается тем, что в предлагаемом способе получения никелевых анодов, включающем шихтовку исходного никельсодержащего сырья с восстановителем, загрузку шихты, расплавление, наведение ванны расплава, разделение полученного расплава на металл и шлак, подгрузку шихты на жидкую ванну, доводку металла до кондиционного по содержанию углерода, слив шлака и розлив металла на аноды, согласно изобретению, шихту подгружают порциями по 10-50% от массы шлака в ванне, после полного расплавления предыдущей порции шихты, а слой шлака наводят и поддерживают высотой 5-20 см над расплавом анодного никеля.

Сущность изобретения заключается в том, что сера, растворенная в шлаке в виде сульфидов цветных металлов, снижает скорость восстановления оксидов железа до металлического железа, смещая константу равновесия реакции с железом в сторону его окисления. При этом оксид кремния, содержащийся в шлаке, успевает провзаимодействовать с оксидом железа, что позволяет связать железо в форме фаялита, стабилизируя таким образом, железо в окисленном виде.

Эксперименты показали, что ведение процесса анодной плавки при предлагаемом уровне шлака 5-20 см над расплавом металла обеспечивает работу печи в режиме закрытой дуги. Это снижает интенсивность перемешивания шлака и скорость окисления сульфидов металлов (уменьшает выгорание серы), что позволяет сохранить слой шлака с требуемым содержанием серы, необходимым для замедления реакции восстановления оксидов железа, до подгрузки очередной порции шихты.

Подгрузки шихты порциями по 10-50% от массы шлака в ванне, после полного расплавления предыдущей порции шихты, позволяет во время наплавления ванны металла компенсировать убыль содержания серы в шлаке, поддерживая ее содержание на уровне, достаточном для замедления реакции восстановления окисленного железа до металлического. Рекомендуемая масса подгрузки не допускает при этом резких изменений содержаний железа и серы в шлаковом слое, что способствует глубокому прохождению обменных процессов в шлаковой ванне.

Таким образом, ведение процесса в рекомендуемых режимах обеспечивает снижение извлечения железа в анодный никель при переработке никелевого огарка с повышенным содержанием железа.

Дополнительно слой шлака обеспечивает экранирование дуги и поверхности металла от газовой среды, что уменьшает тепловые потери, снижает потери за счет испарения ценных компонентов шихты, снижает обгарание электродов, футеровки стен и свода печи. Кроме того, коэффициенты поглощения излучения у шлака выше, чем у металла, что способствует более эффективному усвоению энергии дуги расплавом и, тем самым, повышению коэффициента использования энергии дуги и снижению потерь электроэнергии.

Кроме того, подгрузка шихты рекомендуемыми порциями, при наличии слоя шлака заявляемой высоты, обеспечивает почти полное погружение очередной порции шихты в слой шлака (так как плотность шихты выше чем у шлака, но ниже, чем у металла), не создавая конуса над расплавом. Это обеспечивает как быстрое расплавление шихты, так и снижение пылевыноса за счет поддержания оптимального объема подсводового пространства, достаточного для заполнения газообразными продуктами реакции восстановления без резких пылегазовых выбросов, приводящих к выносу с газами частиц шихты. Очередная подгрузка шихты также снимает избыточное тепло от шлака.

Если толщина шлака меньше 5 см, печь начинает работать в режиме открытой дуги, что приводит к сильным локальным перегревам, вызывающим интенсивное перемешивание шлака и, соответственно, быстрое окисление серы шлака кислородом воздуха с удалением ее в газовую фазу. Количество серы в слое шлака становится недостаточным для заметного снижения скорости восстановления окисленного железа, что приводит к увеличению степени извлечения железа в никель. Кроме того, увеличиваются тепловые потери, повышаются потери за счет испарения ценных компонентов шихты, увеличивается обгарание электродов, футеровки стен и свода печи.

Если толщина шлака больше 20 см, уменьшается полезная емкость печи по металлу, увеличивается время необходимое для прохождения частиц шихты до поверхности ванны металла, что увеличивает потери ценных компонентов при сливе шлака. Кроме того, возможно затекание шлака в летку и попадание его на аноды, что увеличит брак готовой продукции.

Если объем подгрузки шихты после полного расплавления предыдущей порции менее 10% от массы шлака в печи, сера, содержащаяся в шлаке, успевает выгореть до загрузки очередной порции шихты и ее содержания будет недостаточно для замедления реакции восстановления окисленного железа до металлического, что увеличивает степень извлечения железа в никель.

Если объем подгрузки шихты, после полного расплавления предыдущей порции, составит более 50% от массы шлака в печи, то из-за большого объема холодного материала шихты, произойдет снижение температуры шлака и увеличение его вязкости, что приведет к понижению скорости восстановления никеля и разделению металлической и шлаковой фаз и соответственно снижению производительности печи. Кроме того, повышается пылевынос из-за малого подсводового пространства, вследствие наличия высокого конуса шихты, что приводит к высоким скоростям отходящих газов.

Известен способ ("Производство чернового анодного никеля в печах РНБ и ОКБ" Технологическая инструкция ТИ 0401.14.54-10-90, НГМК, Норильск, 1990), в котором имеется признак, сходный с заявляемым, а именно порционная подгрузка шихты в период плавки. Однако в известном объекте объем подгружаемой шихты определяется только наличием свободного пространства печи, образованного за счет усадки проплавившейся шихты. В начале плавки печь загружается шихтой до ее заполнения. После полного расплавления всей загруженной шихты производят очередную подгрузку следующей порции до заполнения объема печи, и так до полного набора ванны расплавленного металла.

Известен способ (Ванюков А.В. Уткин Н.И. Комплексная переработка медного и никелевого сырья, с. 145), в котором имеется признак, сходный с заявляемым, а именно порционная подгрузка шихты при переплаве медного огарка в отражательных печах. Однако в известном объекте подгрузка огарка мелкими порциями предназначена только для нагрева и расплавления каждой порции шихты от запасенного расплавом тепла.

В заявляемом же способе подгрузка шихты порциями именно по 10-50% от массы шлака в ванне после полного расплавления каждой предыдущей порции предназначена не только для тривиального заполнения печи шихтой и утилизации тепла накопленного ванной печи, но и стабилизирует во время наплавления ванны металла содержание серы в шлаке на уровне, достаточном для замедления реакции восстановления окисленного железа до металлического.

Это не допускает резких повышений содержаний железа и серы в шлаковом слое, способствуя стабилизации обменных процессов в шлаковой ванне и снижению степени извлечения железа в анодный никель.

Проведенный анализ сходных признаков доказывает отличие рассматриваемых признаков от известных, что свидетельствует о соответствии заявляемого объекта критерию изобретательский уровень.

Способ получения никелевых анодов осуществляется следующим образом. Восстановленный огарок смешивают с углем в количестве, необходимом для полного восстановления оксидов цветных металлов. Загружают шихту в электродуговую печь и расплавляют ее. После наведения ванны расплава и слоя шлака не менее 5 см производят подгрузку шихты на жидкую ванну порциями по 10-50% от массы шлака в ванне. Очередную подгрузку шихты производят после расплавления предыдущей порции. Уровень шлака в ванне поддерживают 5-20 см, производя периодически слив шлака по мере накопления его выше задаваемого уровня, но не ранее полного расплавления предыдущей порции шихты. После набора ванны металла необходимого уровня производят при необходимости доводку металла до кондиционного по содержанию в нем углерода. Затем разливают часть металла на аноды и повторяют процесс подгрузки печи шихтой, как описано выше.

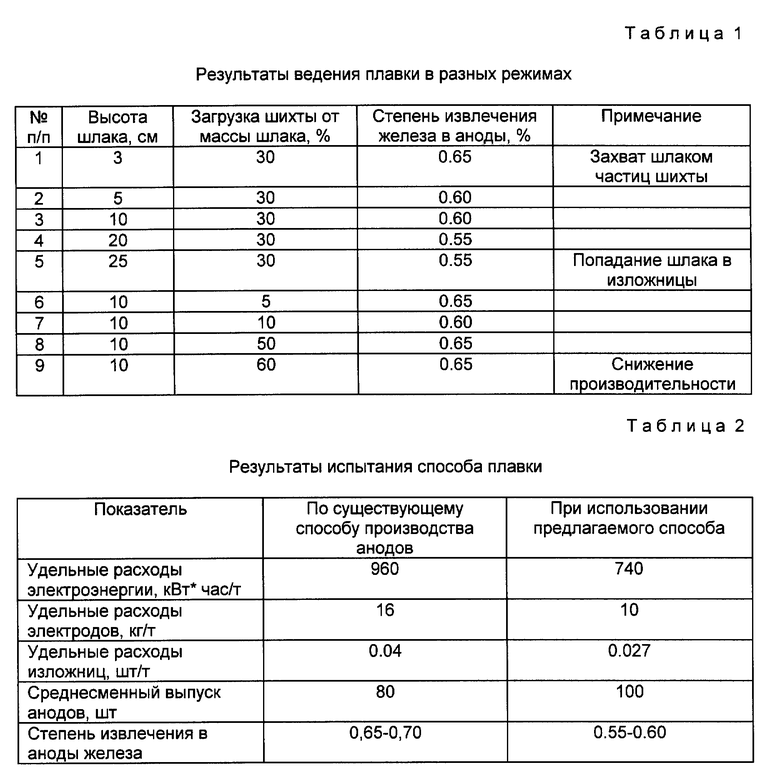

Примеры осуществления способа приведены в табл. 1.

Испытания предлагаемого способа произведены в дуговой электропечи обжигового цеха никелевого завода АО "Норильский комбинат".

Для иллюстрации реализации заявляемого способа рассмотрим пример 2 (табл. 1). Электродуговая печь переменного тока РНБ-5 была загружена необходимым количеством шихты и после доведения уровня ванны до 30 т металла (глубина ванны 0,7-0,75 см) и при уровне шлака 5-6 см (2,5-3 т), произведен розлив металла на аноды до заполнения изложниц разливочной машины (за один оборот разливочной машины отливают 21 анод при весе каждого 320-360 кг). Затем печь в течение 70-80 мин подгружалась шихтой на оставшуюся в печи ванну расплава. При этом производилось 6-7 подгрузок шихты (масса каждой погрузки составляла 0,5-1,0 т шихты или 30% массы шлака). Каждая последующая подгрузка производилась после разогрева в течении 4-6 мин расплава и доведения его до температуры розлива (~ 1500oC). По завершении последней подгрузки производили при необходимости слив части шлака. После чего опять производили розлив одного круга анодов и повторяли подгрузку печи шихтой.

Примеры 1-5 (см. табл. 1) иллюстрируют результаты испытаний в промышленных условиях плавки при изменении высоты шлака.

При толщине шлака 3 см (менее заявляемой границы пример 1), печь начинает работать в режиме открытой дуги, что приводит к сильным локальным перегревам, вызывающим интенсивное перемешивание шлака и соответственно быстрое окисление серы шлака кислородом воздуха с удалением ее в газовую фазу. Количество серы в слое шлака становится недостаточным для заметного снижения скорости восстановления окисленного железа, что приводит к высокой степени извлечения железа в никель.

При толщине шлака 25 см (более заявляемой границы - пример 5) уменьшается полезная емкость печи по металлу, увеличивается время, необходимое для прохождения частиц шихты до поверхности ванны металла, что увеличивает потери ценных компонентов при сливе шлака. Происходит затекание шлака в летку и попадание его на аноды, что приводит к браку готовой продукции.

Примеры 6-9 (см. 1) иллюстрируют результаты испытаний в промышленных условиях плавки при изменении объема подгрузки шихты.

При объеме подгрузки шихты 5% от массы шлака в печи (ниже заявляемого предела пример 6) сера, содержащаяся в шлак, успевает выгореть до загрузки очередной порции шихты и ее содержание становится недостаточным для замедления реакции восстановления окисленного железа до металлического, что увеличивает степень извлечения железа в никель. Кроме того, малая порция загрузки увеличивает количество необходимых подгрузок, что усложняет эксплуатацию, увеличивает длительность операции подгрузки и приводит к излишним потерям тепла.

При объеме подгрузки шихты 60% от массы шлака в печи (выше заявляемого предела пример 9) из-за большого объема холодного материала шихты происходит снижение температуры шлака и увеличение его вязкости, что приводит к понижению скорости восстановления никеля и разделению металлической и шлаковой фаз и соответственно снижению производительности печи. Кроме того, повышается пылевынос из-за малого подсводового пространства, вследствие наличия высокого конуса шихты, что приводит к высоким скоростям отходящих газов.

Химический анализ металла и шлака производили по обычной схеме.

Результаты промышленных испытаний существующего и заявляемого способов производства анодного никеля, представлены в табл. 2. В заявляемых по данному изобретению режимах печь отработала 25 смен. Полученные данные были усреднены и результаты испытаний сведены в таблицу. В этой же таблице для сравнения приведены также усредненные показатели работы по существующему способу производства на данном же оборудовании. Испытания подтверждают, что предлагаемый способ позволяет уменьшить степень извлечения железа в анодный никель (на 10-15% относ), сократить удельные расходы электроэнергии (на 15-30%) и электродов (до 30%), уменьшить потери металла, увеличить срок службы футеровки и изложниц (на 10-30%), уменьшить количество бракованных анодов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ НАСТЫЛИ В ПОВОРОТНЫХ МЕДЕРАФИНИРОВОЧНЫХ ПЕЧАХ И ПЕРЕДАТОЧНЫХ ТЕХНОЛОГИЧЕСКИХ КОВШАХ | 1997 |

|

RU2118387C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1997 |

|

RU2118385C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1994 |

|

RU2064516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2005 |

|

RU2310694C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОГАРКА ОБЖИГА НИКЕЛЕВОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2000 |

|

RU2166555C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| Термит для ремонта футеровки ме-ТАллуРгичЕСКиХ АгРЕгАТОВ | 1979 |

|

SU830103A1 |

| Способ огневого рафинирования черновой меди | 1985 |

|

SU1257112A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2400541C1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2023038C1 |

Изобретение относится к пирометаллургическому производству никеля, в частности к способу получения никелевых анодов. В предлагаемом способе получения никелевых анодов, включающем шихтовку исходного никельсодержащего сырья с восстановителем, загрузку шихты, расплавление, наведение ванны расплава, разделение полученного расплава на металл и шлак, подгрузку шихты на жидкую ванну, доводку металла до кондиционного по содержанию углерода, слив шлака и розлив металла на аноды, согласно изобретению, шихту подгружают порциями по 10-50% от массы шлака в ванне после полного расплавления предыдущей порции шихты, а слой шлака наводят и поддерживают высотой 5-20 см над расплавом анодного никеля. Технический результат заключается в получении кондиционных никелевых анодов из низкокачественного (с повышенным содержанием железа) сырья при одновременном снижении потерь цветных металлов и эксплуатационных затрат, расходов электроэнергии и вспомогательных материалов и износа оборудования. 2 табл.

Способ получения никелевых анодов, включающий шихтовку исходного никельсодержащего сырья с восстановителем, загрузку шихты, расплавление, наведение ванны расплава, разделение полученного расплава на металл и шлак, подгрузку шихты на жидкую ванну, доводку металла до кондиционного по содержанию углерода, слив шлака и разливку металла на аноды, отличающийся тем, что шихту подгружают порциями по 10-50% от массы шлака в ванне после полного расплавления предыдущей порции, а слой шлака наводят и поддерживают высотой 5-20 см расплавом анодного никеля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мазейль Е.И | |||

| Электроплавка закиси никеля на гранулированный никель и аноды | |||

| - М.: Металлургия, 1970, с.78-81 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения малосернистого никелевого расплава | 1976 |

|

SU555156A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| AU 66390/74 B, 02.10.75 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Рабочее колесо центробежного вентилятора | 1972 |

|

SU499416A1 |

Авторы

Даты

1998-10-20—Публикация

1997-10-01—Подача