Изобретение относится к металлургии, в частности к способам переработки бедных железохромникелевых руд для получения ферроникеля.

Известен способ получения ферроникеля, включающий загрузку в электропечь окисленной никелевой руды, подачу углеродсодержащего восстановителя, плавку руды с получением бедного ферроникеля, который затем подают во вторую электропечь вместе с окисленной никелевой рудой и осуществляют плавку руды с образованием обогащенного ферроникеля (Патент РФ на изобретение №2088687, МПК С22С 33/04, опубл. 27.08.1997 г.).

Известный способ позволяет из бедных никелевых руд с повышенным содержанием железа получать ферроникель с достаточно высоким содержанием никеля.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения ферроникеля, включающий смешивание никельсодержащих материалов с высоким содержанием оксидов железа и углеродистого восстановителя, обжиг полученной шихты, проплавление огарка в печи в присутствии флюса, выпуск плавки и обработку расплава окисленной рудой (Патент РФ на изобретение №2119546, МПК С22С 33/04, опубл. 27.09.1998 г.).

Однако себестоимость ферросплава при осуществлении известного способа достаточно высокая, а обработка расплава окисленной рудой ухудшает условия рафинирования. Кроме того, существующие процессы получения ферроникеля в электропечи позволяют использовать только руды с содержанием никеля более 1%.

Задачей изобретения является получение товарного ферроникеля с низким содержанием вредных примесей из бедных железохромникелевых руд.

Технический результат заключается в получении товарного ферроникеля из бедных железохромникелевых руд с содержанием никеля менее 1% и снижении его себестоимости за счет снижения количества используемого углеродистого восстановителя и комплексной переработки руды с получением конечных и промежуточных продуктов, пригодных для дальнейшей переработки и использования (железистый шлак с окислами кремния, хрома, фосфористый шлак и ферроникель с низким содержанием фосфора и серы).

Для решения поставленной задачи с достижением указанного технического результата предложен способ получения ферроникеля, включающий смешивание никельсодержащей руды с углеродистым восстановителем, проплавление огарка в печи, выпуск шлака и металлического расплава, согласно предлагаемому изобретению бедную железохромникедевую руду предварительно сушат и обжигают, полученный огарок смешивают с углеродистым восстановителем в количестве 0,5-14,0% от массы руды, смесь проплавляют в печи с получением железистого шлака и металлического расплава, выпускают железистый шлак, затем осуществляют дефосфорацию металлического расплава, для чего вводят в него порциями флюс в количестве 5-20% от массы расплава и продувают кислородом, затем выпускают фосфористый шлак и никельсодержащий металлический расплав с содержанием никеля 5-20%.

Отличительными признаками предлагаемого способа являются:

1. Для получения ферроникеля используют бедную железохромникелевую руду с содержанием никеля менее 1%, которую предварительно сушат и обжигают в трубчатой вращающейся печи.

2. Обожженную руду смешивают с углеродистьм восстановителем в количестве 0,5-14,0% от массы руды.

В известном способе расход восстановителя составляет 15-35% от массы руды. Для получения товарного ферроникеля с содержанием никеля 9-15% из бедных железохромникелевых руд необходимо строго дозировать количество восстановителя. Так как никель имеет очень низкое сродство к кислороду, он первым восстанавливается из рудного сырья. Для селективного восстановления необходимо вводить ровно столько восстановителя, сколько его требуется для восстановления всего никеля и некоторой части железа (≈10%) из руды. Причем восстановление железа начинается, когда переход никеля из рудного сырья в сплав еще до конца не завершился. В заявленном способе степень восстановления никеля не имеет особого значения, так как железистый шлак, полученный при выплавке ферросплава, отправляется на дальнейшую переработку.

3. Полученный из первой стадии «черновой» ферроникель отличается высоким содержанием фосфора, поэтому стадия дефосфорации является одним из важнейших элементов заявляемого способа. Для дефосфорации после выпуска 80-95% шлака к оставшемуся металлическому расплаву присаживают порциями известняк в количестве 5-20% от массы расплава и продувают кислородом.

Вводить известняк необходимо отдельными порциями, так как разложение карбонатов по реакции СаСО3→СаО+CO2 является эндотермической (сопровождается сильным поглощением тепла), что может привести к переохлаждению металлической ванны. Использование известняка целесообразно, т.к. при его обжиге в процессе плавления выделяется углекислый газ СО2, способствующий перемешиванию металла и шлака, что существенно повышает дефосфорирующую способность последнего.

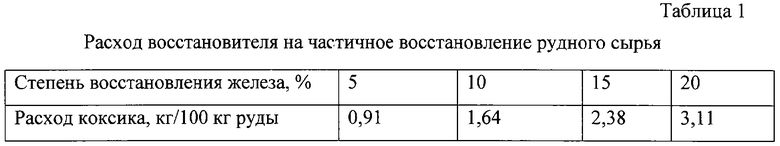

Способ осуществляют следующим образом. В трубчатой вращающейся печи производят сушку и обжиг руды. Полученный огарок смешивают с углеродистым восстановителем в количестве 0,5-14,0% от массы руды. Количество восстановителя, необходимое для получения 5-20% ферроникеля, определяют расчетами в зависимости от требуемой степени восстановления железа (чем выше степень восстановления железа, тем больше расход восстановителя, тем беднее ферроникель). Расчетные расходы на восстановление представлены в таблице 1, в качестве восстановителя использовался коксик. Состав руды и коксовой мелочи представлены в таблицах 2 и 3.

Затем полученную смесь проплавляют в плавильной печи с получением железистого шлака и металлического расплава с содержанием никеля 9-15% и фосфора до 0,5%. 80-95% образовавшегося железистого шлака (содержащего, кроме окислов железа, окислы хрома, кремния) выпускают в специальную емкость и направляют для дальнейшей переработки. После выпуска шлака на поверхность металлического расплава присаживают порциями (по 1-5% от массы металла) известняк в количестве 5-20% от массы металла и продувают кислородом для наведения известково-железистого шлака с целью снижения содержания фосфора в металле.

Порционная присадка известняка необходима для исключения перегрева верхних слоев металла и создания оптимальных условий для дефосфорации. После наведения шлак, который может быть использован в качестве фосфористого удобрения, сливают и направляют на дополнительную переработку.

Оставшийся в печи ферроникель разливают в специальные формы и отправляют потребителю.

Изобретение иллюстрируется следующими экспериментальными данными. Эксперименты проводились на однофазной установке УЭШП-6. Плавка велась на 1 кг руды. Всего было проведено 12 плавок (по три плавки с каждым расчетным расходом восстановителя). Рабочая температура шлакового расплава составляла 1500-1600°С. В таблицах 4 и 5 приводится анализ ферроникеля и шлака по выпускам.

С целью снижения содержания фосфора в металле в период доводки плавки присаживали известняк порциями 1,8-2,7% от массы металла (общее количество 20 т - 9% от массы металла). В результате удалось снизить массовую долю фосфора в металле с 0,11 до 0,007%, более чем в 10 раз. Для снижения содержания фосфора в металле с 0,5% до 0,025% (в 20 раз) соответственно потребуется увеличение расхода известняка с 9% до 18-20%.

Изменение химического состава металла и количества, присаживаемых по ходу плавки, материалов приведены в таблице 6.

Результаты проведенных экспериментов являются подтверждением возможности получения из бедных руд (N≈0,5%) ферроникеля с содержанием никеля 5-20%.

Таким образом, при получении ферроникеля достигают комплексной переработки бедных железохромникелевых руд. Себестоимость ферросплава существенно снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ ИЗ ОТВАЛЬНЫХ ПЕЧНЫХ НИКЕЛЬСОДЕРЖАЩИХ ШЛАКОВ | 2013 |

|

RU2571012C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕЧНЫХ ОТВАЛЬНЫХ НИКЕЛЕВЫХ ШЛАКОВ НА ФЕРРОНИКЕЛЬ И ЛИТЕЙНЫЙ ЧУГУН | 2013 |

|

RU2542127C1 |

| Способ переработки бедной окисленной никелевой руды | 2023 |

|

RU2808305C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 1995 |

|

RU2088687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 1996 |

|

RU2119546C1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ХРОМОМ И НИКЕЛЕМ СТАЛИ | 1995 |

|

RU2091494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА ДЛЯ СВАРОЧНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2005803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

Изобретение относится к металлургии, в частности к переработке бедных железохромникелевых руд для получения ферроникеля. Осуществляют сушку и обжиг бедной железохромникелевой руды, смешивание полученного огарка с углеродистым восстановителем в количестве 0,5-14,0% от массы руды, проплавление смеси в печи с получением железистого шлака и металлического расплава, выпуск железистого шлака и дефосфорацию металлического расплава путем введения в него порциями флюса в количестве 5-20% от массы металлического расплава и продувкой кислородом с получением фосфористого шлака и металлического расплава с содержанием никеля 5-20%. Изобретение позволяет получить товарный ферроникель с низким содержанием вредных примесей из бедных железохромникелевых руд. 6 табл.

Способ получения ферроникеля из бедной железохромникелевой руды, отличающийся тем, что осуществляют сушку и обжиг бедной железохромникелевой руды, смешивание полученного огарка с углеродистым восстановителем в количестве 0,5-14,0% от массы руды, проплавление смеси в печи с получением железистого шлака и металлического расплава, выпуск железистого шлака и дефосфорацию металлического расплава путем введения в него порциями флюса в количестве 5-20% от массы металлического расплава и продувкой кислородом с получением фосфористого шлака и металлического расплава с содержанием никеля 5-20%.

| Способ получения ферроникеля | 1974 |

|

SU519488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОМЕННОГО ФЕРРОНИКЕЛЯ | 1999 |

|

RU2157412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 1995 |

|

RU2088687C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВА | 1990 |

|

RU2125112C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2007-11-20—Публикация

2005-10-04—Подача