Изобретение относится к целлюлозному волокну, а также способу изготовления целлюлозного волокна, причем раствор целлюлозы в третичной аминоокиси выжимается через прядильные отверстия фильеры, и выжатые элементарные нити подаются с вытяжением через воздушную щель в осадительную ванну.

В качестве альтернативы вискозному способу в последние годы был описан ряд способов, в которых целлюлоза растворяется без образования производного в органическом растворителе, сочетании органического растворителя с неорганической солью или в водных растворах солей. Целлюлозное волокно, изготовленное из таких растворов, получило от BISFA (Международное Бюро Стандартизации Разрабатываемых Волокон) видовое название лиоцель. Как лиоцель BISFA определяет целлюлозное волокно, получаемое способом прядения из органического растворителя. Под "органическим растворителем" BISFA подразумевает смесь их органического химиката и воды. "Прядение из раствора" обозначает растворение и прядение без образования производных.

До настоящего времени лишь один способ изготовления целлюлозного волокна вида лиоцель получил применение в промышленности. В этом способе в качестве растворителя применяется N-метилморфолин-N-окись (NMMO). Такой способ описан, например, в заявке США N 4246221 и позволяет получить волокно, отличающееся высокой прочностью, высоким модулем влажности и высокой прочностью в петле.

Применимость изделий плоской формы, например тканей, изготавливаемых из указанного волокна, однако, сильно ограничена из-за выраженной склонности волокна к фибриллированию в мокром состоянии. Под фибриллированием подразумевается расслоение волокна в продольном направлении при механической нагрузке в мокром состоянии, вследствие чего волокно выглядит ворсистым. Изготовленная из этого волокна и окрашенная ткань сильно теряет интенсивность окраски после нескольких стирок. К тому же на истертых и замятых краях образуются светлые полосы. Причиной фибриллирования предположительно является то, что волокно состоит из расположенных в направлении волокна фибрилл, между которыми поперечная связь лишь незначительная.

В WO 92/07124 также описан способ изготовления волокна с уменьшенной склонностью к фибриллированию, согласно которому невысушенное волокно обрабатывается катионным полимером. В качестве подобного примера указан полимер с группами имидазола и ацетидина. Дополнительно может производиться еще обработка эмульгируемым полимером, например полиэтиленом или поливинилацетатом, или также сшивание гликосалем.

В сделанном S.Mortimer на конференции CELLUCON в 1993 в Лунде, Швеция, докладе указывается, что склонность к фибриллированию повышается с увеличением растяжения. Оказалось, что известное целлюлозное волокно вида лиоцель оставляет желать лучшего относительно склонности к фибриллированию, и данное изобретение ставит задачей создание целлюлозного волокна вида лиоцель, которое имеет сниженную склонность к фибриллированию.

Эта задача в способе указанного вначале вида достигается посредством того, что способ проводится таким образом, чтобы математическое выражение

51,4+0,033•D+1937•M2-7,18•T-0,094•L-2,50 •F+0,045•F2,

где

D - диаметр отверстия, мм;

М - вытекание прядильной массы на отверстие, г/мин;

T - титр отдельной нити, dtex,

L - ширина воздушной щели, мм;

F - влажность воздуха в воздушном зазоре в г воды/кг воздуха, давало максимум число 10,

при условии, что ширина воздушной щели предусматривается больше 30 мм.

Изобретение исходит из того факта, что с помощью регулирования параметров прядения можно так благоприятно влиять на структуру целлюлозного волокна, чтобы получалось волокно с незначительным фибриллированием.

Предпочтительный вариант исполнения способа по изобретению состоит в том, что способ проводится таким образом, чтобы математическое выражение давало максимум число 5.

Возникающие в сумме параметры титр, вытеснение прядильной массы на отверстие фильеры, ширина воздушной щели и влажность воздуха в воздушном зазоре связаны друг с другом относительно своего воздействия на характеристики фибриллирования волокна через приведенное выше математическое выражение, т.е. отрицательно влияющее на фибриллирование изменение одного параметра может компенсироваться целесообразной подгонкой одного или нескольких других параметров. При этом, естественно, возникают пределы ввиду экономических или технических данных, например прохождение прядильной массы 0,01 г/отверстие/мин создает отличные условия для прядения волокна с незначительным фибриллированием, однако из экономических соображений это невыгодно. Поэтому предпочитается прохождение прядильной массы от 0,025 до 0,05 г/отверстие/мин.

Далее оказалось, что большая ширина воздушной щели положительно влияет на поведение фибриллирования, что, однако, при применяемых в фильерах для штапельного волокна малых расстояниях отверстие/отверстие сравнительно быстро приводит к появлению дефектов прядения. Предпочтительна поэтому ширина воздушной щели менее 100 мм.

Относительно влажности воздуха в воздушной щели в фильерах с малым диаметром прядильных отверстий или самым низким прохождением прядильной массы достаточно влажности обычного климата помещений, в то время как для более высокого прохождения или для легче формующих фильер в области от 70 до 130 μм предпочтительна влажность воздуха от 20 до 30 г воды/кг воздуха. Температура в воздушной щели выбирается таким образом, чтобы, с одной стороны, не достигалась точка росы, т.е. чтобы вода в воздушной щели не конденсировалась, и чтобы, с другой стороны, ввиду слишком высокой температуры не возникали трудности в прядении. Можно установить величины от 10 до 60oC, причем предпочтительны температуры от 20 до 40oC.

Согласно способу по изобретению можно перерабатывать все известные целлюлозные прядильные массы. Эти прядильные массы могут содержать от 5 до 25% целлюлозы. Предпочтительно однако содержание целлюлозы от 10 до 18%. В качестве сырья для получения целлюлозы может использоваться твердая или мягкая древесина, причем степени полимеризации целлюлозы могут быть в пределах технически применяемых товарных продуктов. Однако оказалось, что при большем молекулярном весе целлюлозы характеристики прядения лучше, температура прядения может в зависимости от степени полимеризации целлюлозы или концентрации раствора быть от 75 до 140oC и может просто оптимизироваться для любой целлюлозы или любой концентрации. Вытяжение в воздушной щели зависит при установленном титре волокна от диаметра отверстий фильеры и от концентрации целлюлозы в растворе. В области предпочтительной концентрации целлюлозы не было, однако, установлено ее влияние на поведение фибриллирования, пока используется область оптимальной температуры прядения.

Ниже детально описываются методы контроля и предпочтительные варианты исполнения изобретения.

Оценка фибриллирования

Трение волокон друг о друга при стирке или аппретировании в мокром состоянии имитировали с помощью следующего теста: 8 волокон и 4 мл воды помещали в 20-мл пробирку и в течение 3 ч подвергали встряхиванию в лабораторном вибрационном устройстве типа RO-10 фирмы Gerhardt, Бонн (ФРГ) до 12-й степени. Поведение фибриллирования волокна оценивалось затем под микроскопом путем подсчета количества фибрилл на 0,276 мм длины волокна.

Текстильные данные

Прочность и растяжение проверялись по предписаниям BISFA "Internationally agreed methods for testing viscose, modal, cupro, liocell, acetat and triacetate staple fibres and tows", изданным в 1993.

Примеры 1-29.

Производилось прядение 12%-ного прядильного раствора сульфитной и сульфатной целлюлозы (12% воды, 76% NMMO) с температурой 115oC. В качестве прядильного аппарата применялось используемое при переработке синтетических материалов устройство с индексом плавления фирмы Davenport. Это устройство состоит из нагреваемого, температурно регулируемого цилиндра, в который заполняется прядильная масса. С помощью поршня, нагружаемого весом, прядильная масса вытесняется через размещенную на нижней стороне цилиндра фильеру. Этот способ называется способом сухого/мокрого прядения, так как выжатая элементарная нить после прохождения воздушной щели погружается в осадительную ванну.

Всего было проведено 29 экспериментов по экструзии, причем варьировались диаметр фильеры, вытеснение прядильной массы, титр выжатой элементарной нити, ширина воздушной щели и влажность. Результаты приведены в табл. 1. В колонке "Фибриллы" приведено среднее количество фибрилл на длину волокна 276 μм.

В табл. 1 приведены диаметр отверстия в μм, , вытеснение в г прядильной массы/отверстие/мин, титр в dtex, воздушная щель в мм и влажность в г H2O/кг воздуха. Приведенное в колонке "Фибриллы" число является средней величиной из нескольких результатов. Примеры 4, 12, 13, 14, 20, 22 и 29 являются сравнительными примерами. Все другие примеры выполнены по изобретению и дают при применении соответствующих параметров в полученном эмпирически математическом выражении число меньше 10. Из табл. 1 видно, что целлюлозное волокно по изобретению имеет в эксперименте заметно меньше фибрилл, чем сравниваемое волокно.

Примеры 30-41.

Действовали аналогично условиям примеров 1-29, причем параметры изменялись, как приведено выше. В колонке "Фибриллы" приведено среднее количество фибрилл на длину волокна 276 μм.

Параметры прядения приведены в указанных в табл. 1 единицах.

Примеры 30, 31, 33, 35, 36 и 38 не удовлетворяют применяемому по изобретению математическому выражению и представляют собой сравнительные примеры. Из табл. 2 видно, что это волокно имеет повышенное количество фибрилл (более 10 фибрилл на 276 μм длины волокна).

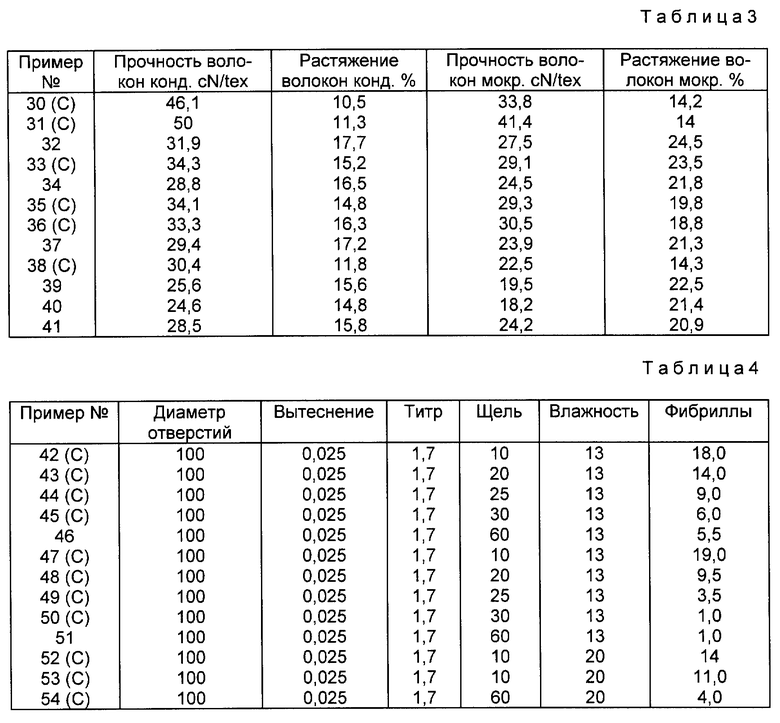

В табл. 3 сопоставлены данные волокна, характерные для указанного в табл. 2 волокна.

Примеры 42-54.

Действовали аналогично условиям примеров 1-29, причем параметры изменялись, как указывалось выше. В колонке "Фибриллы" последующей табл. 4 приведено среднее количество фибрилл на длину волокна 276 μм.

Параметры прядения приведены в указанных в табл. 1 единицах.

Табл. 4 показывает явное снижение количества фибрилл, как только превышается воздушная щель в 25 - 30 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2120504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН С ПОНИЖЕННОЙ СКЛОННОСТЬЮ К ФИБРИЛЛИРОВАНИЮ | 1994 |

|

RU2127775C1 |

| ФОРМОВОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2132418C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН И ПЛЕНОК | 1992 |

|

RU2061115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 1992 |

|

RU2072006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2174166C2 |

| ЦЕЛЛЮЛОЗНОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ЕГО ПРИМЕНЕНИЕ И НАПОЛНИТЕЛЬ | 2005 |

|

RU2388855C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2318084C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ЭЛЕМЕНТАРНЫХ НИТЕЙ | 2019 |

|

RU2787860C1 |

| ОГНЕСТОЙКОЕ ЛИОЦЕЛЛОВОЕ ВОЛОКНО | 2018 |

|

RU2789193C2 |

Изобретение относится к способу изготовления целлюлозного волокна, при котором раствор целлюлозы в третичной аминоокиси выжимается через прядильные отверстия фильеры и выжатые элементарные нити через воздушную цепь подаются с вытяжением в осадительную ванну, отличающийся тем, что способ осуществляется таким образом, чтобы математическое выражение 51,4 + 0,033 • D + 1937 • М2 - 7,18 • T - 0,094 • L - 2,50 • F + 0,045 • F2, где D - диаметр отверстия в мм, M - вытеснение прядильной массы на отверстие в г/мин, T - титр отдельной нити в dtex, L - ширина воздушной щели в мм и F - влажность воздуха в воздушной щели в г воды/кг воздуха, давало максимально число 10, при условии, что ширина воздушной щели предусматривается больше 30 мм. Этот способ позволяет получить целлюлозное волокно с очень незначительной склонностью к фибриллированию. 2 с. и 4 з.п. ф-лы, 4 табл.

51,4+0,033•D+1937•М2-7,18•Т - 0,094•L-2,50•F+0,045•F2,

где D - диаметр отверстия, мм;

M - вытеснение прядильной массы на отверстие, г/мин;

T - титр отдельной нити, dtex;

L - ширина воздушной щели, мм;

F - влажность воздуха в воздушной щели, в г воды/кг воздуха.

давало максимально число 10 при условии, что ширина воздушной щели предусматривается больше 30 мм.

| US, патент, 4246221, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-10-20—Публикация

1994-07-08—Подача