Изобретение относится к системе гидравлического привода для работы главным образом мощных промышленных установок больших размеров, например вращающихся мельниц, печей, барабанов, лебедок и т.п., или линейно перемещаемых конвейеров, кранов, подъемников и т.п., причем система содержит множество поршневых устройств с гидравлическим приводом и кулачковыми роликами, расположенными с возможностью действия на волнообразном профиле кулачка криволинейного элемента кулачка, чтобы линейное перемещение кулачковых роликов по профилю кулачка создавало относительное движение между криволинейным элементом кулачка и поршневыми устройствами.

Известны гидравлические роторные двигатели типа, в котором кулачки имеют расположение в виде кольца и которые содержат неподвижный корпус цилиндров в виде втулки с множеством разнесенных по периферии и радиально ориентированных цилиндров, в которых поршни, несущие кулачковые ролики, обычно работают диаметральными парами так, чтобы действовать с их радиально направляемыми кулачками роликами против обращенного радиально внутрь криволинейного элемента кулачка с волнообразным профилем кольцеобразного элемента, окружающего корпус цилиндра. Когда поршень перемещается наружу, ролики прижимаются к криволинейному элементу кулачка и заставляют его вращаться в результате образующей силы, направленной по касательной. Отличительным признаком таких гидравлических двигателей является то, что они могут создавать очень высокий постоянный крутящий момент в пределах всего диапазона скоростей от минимальных до максимальных, выраженных в оборотах в минуту. Таким образом, этот тип гидравлического двигателя имеет очень хорошую характеристику пуска и низкую скорость без применения каких-либо редукторов, при этом его конструкция является относительно компактной, простой и легкой в обслуживании с возможностью плавного регулирования скорости вращения.

Благодаря этим отличительным признакам гидравлические двигатели типа с кольцеобразным расположением кулачков нашли широкое применение в работе относительно мощных промышленных установок, например в качестве двигателей для привода лебедок, пластинчатых конвейеров, мельниц, сушильных барабанов и т.п.

Для работы крупногабаритных установок, например мельниц для руды, сушилок, барабанов для очистки древесины от коры и т.п., современные гидравлические двигатели типа с кольцеобразным расположением кулачков имеют, однако, определенные недостатки.

Основной задачей настоящего изобретения является разработка системы гидравлического привода в соответствии с описанным принципом траектории перемещения кулачка, которую можно применять для работы крупногабаритных установок.

В самом широком его понятии, технический результат достигается, в соответствии с настоящим изобретением, благодаря тому факту, что система привода выполнена из отдельно собранных модулей криволинейных элементов кулачка и отдельно собранных поршневых устройств, причем модули криволинейных элементов кулачка установлены на рабочем устройстве, которое должно приводиться в работу, а поршневые устройства установлены на неподвижной раме или наоборот. Предложенный принцип позволяет собирать элементы, поставляемые в виде модулей комплекта оборудования для системы привода крупногабаритных установок.

Гидравлический двигатель этого типа для вращения можно использовать для действующих установок очень больших габаритов, например станов или печей, причем модули криволинейного элемента кулачка имеют форму криволинейных сегментов, которые собраны в кольцо или по меньшей мере в часть кольца по периферии устройства с профилем кулачка криволинейных сегментов кулачка, обращенным радиально наружу, тогда как поршневые устройства установлены на раме вдоль дуги окружности радиально снаружи собранных криволинейных сегментов криволинейного кулачка.

Систему гидравлического привода с соответствии с изобретением можно также применять для линейного привода больших действующих установок, передвижных кранов, приводных конвейеров или вертикального привода подъемного оборудования и домкратов с модулями криволинейных элементов кулачка, расположенными прямо, и с поршневыми устройствами, установленными вдоль прямой линии параллельно криволинейному элементу кулачка.

В принципе, нет вертикального предела для большого размера системы гидравлического привода в соответствии с изобретением.

Дополнительные детали системы привода в соответствии с изобретением будут описаны более подробно со ссылкой на приложенные чертежи, на которых:

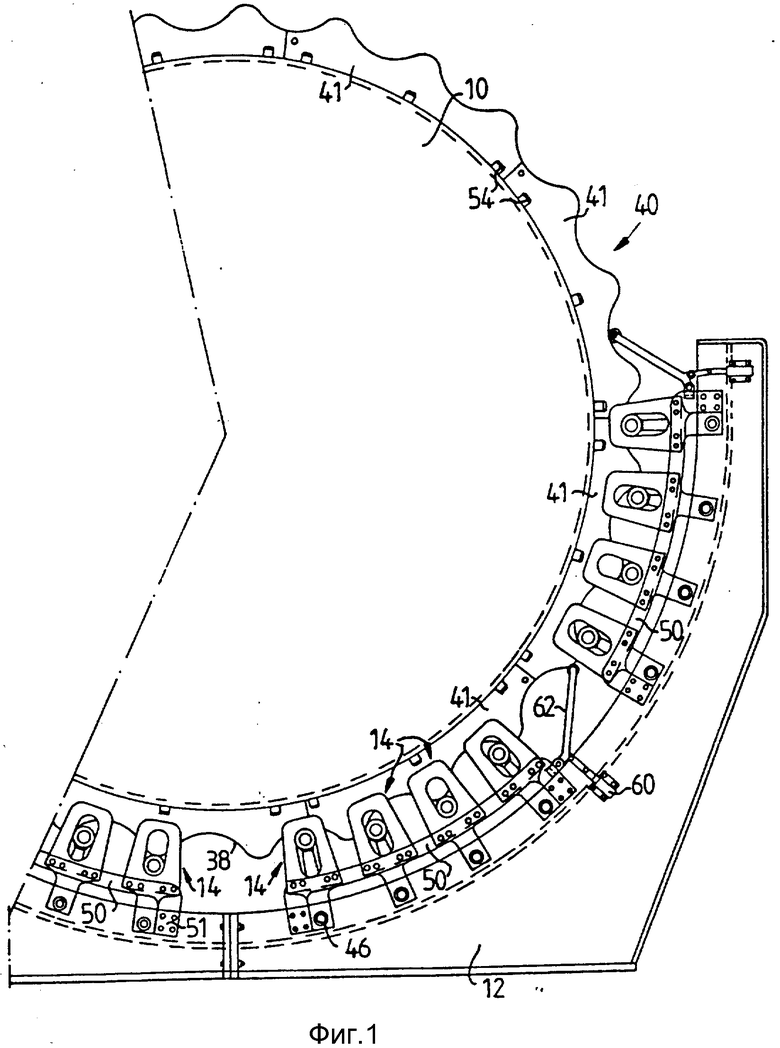

фиг. 1 представляет вид с торца барабана, вращающегося вокруг горизонтальной оси, который приводится системой гидравлического привода в соответствии с изобретением, где показаны с торца только правая половина и часть левой половины системы привода барабана;

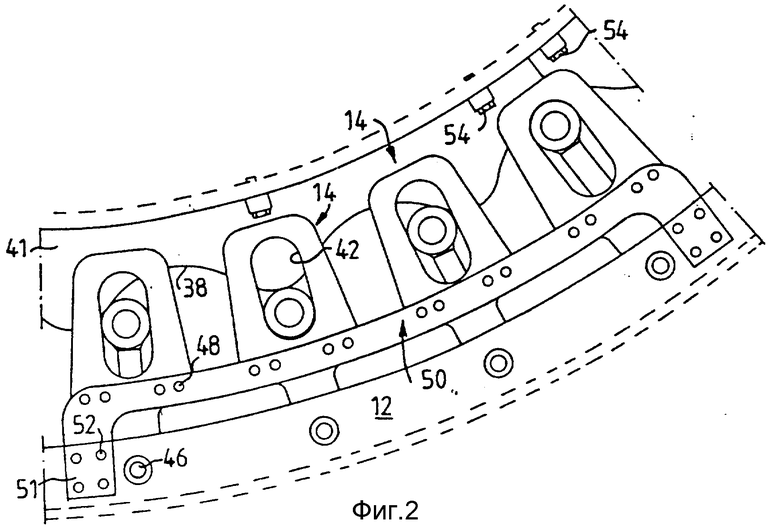

фиг. 2 показывает в увеличенном масштабе группу из четырех отдельных поршневых устройств;

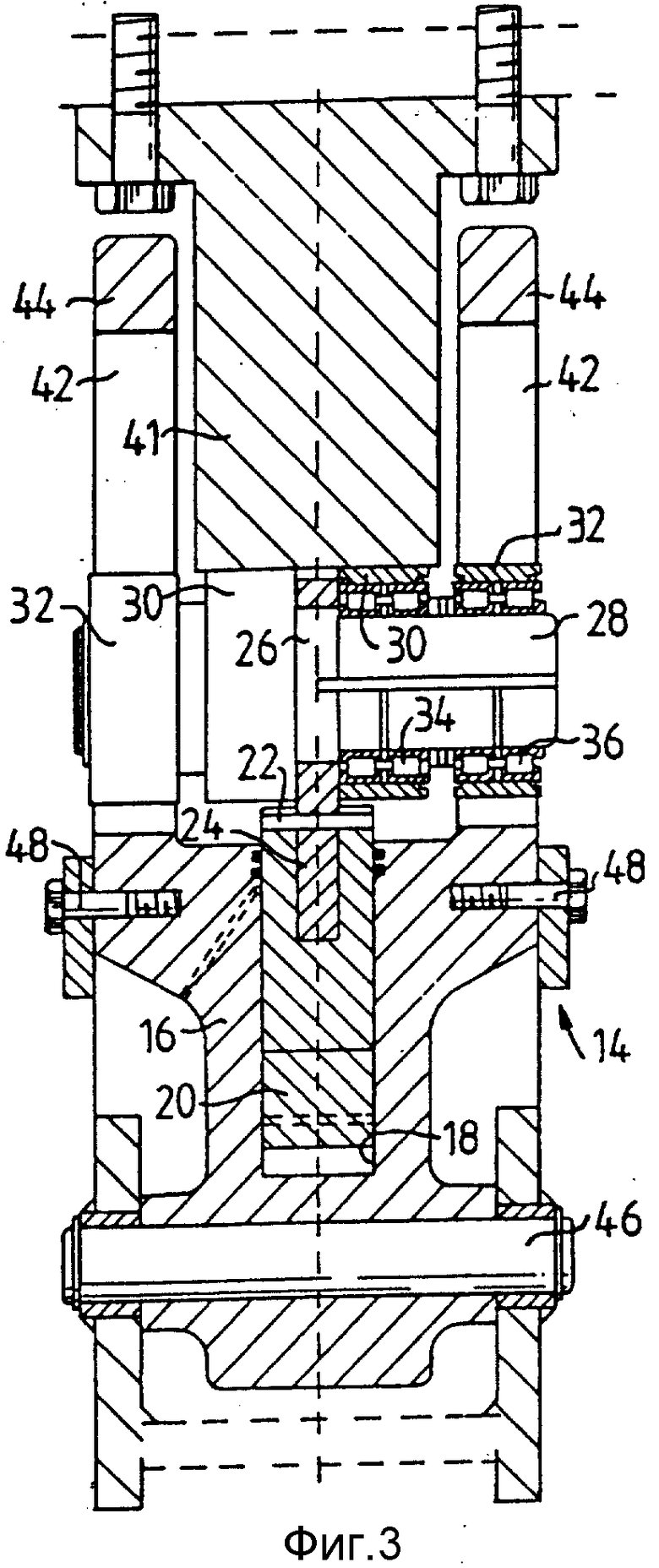

фиг. 3 - вид в поперечном разрезе одного из поршневых устройств и соответствующего криволинейного элемента кулачка;

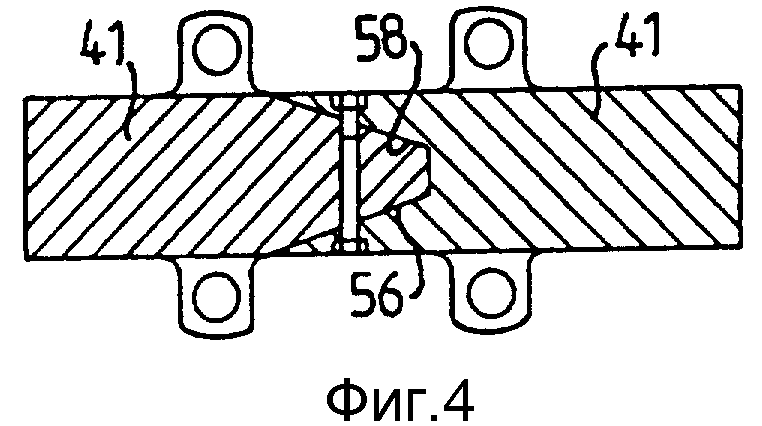

и фиг. 4 - вид в разрезе в плоскости на фиг. 1, в точке соединения между двумя криволинейными сегментами кулачка.

Фиг. 1 показывает возможное применение системы гидравлического привода в соответствии с настоящим изобретением, например системы привода для вращения цилиндрического барабана 10 с очень большим диаметром и с горизонтальной продольной осью. Барабан 10 может быть установлен с возможностью его вращения в подшипниках (не показаны), расположенных в продольно разнесенных точках вдоль барабана.

В показанной конструкции система гидравлического привода содержит неподвижную U-образную раму 13, которая окружает часть периферии барабана 10, в частности нижнюю часть его периферии. Следует отметить, что левая часть барабана (показана только частично на фиг. 1) с системой привода идентична правой его части. Если это потребуется, то рама с ее поршневыми устройствами, которые будут описаны, может окружать всю периферию барабана 10.

Рама 12 несет четыре группы, каждая из которых состоит из четырех радиально ориентированных поршневых устройств 14. Как показано более подробно на фиг. 3, каждое поршневое устройство 14 содержит корпус 16, в котором имеется цилиндрическое отверстие 18 для поршня 20 с гидравлическим приводом. Поршень 20 соединен при помощи пальца 22 со штоком 24 поршня, конец которого, удаленный от поршня 20, окружает и удерживает центральную часть 26 поперечного подшипникового вала 28. На другой стороне центральной части 26 поперечный подшипниковый вал 28 удерживает пару кулачковых роликов 30 на подшипниках 34 и пару направляющих роликов 32 на подшипниках 36. Ролики 30 кулачка расположены так, чтобы перемещаться по волнообразному профилю 38 кулачка криволинейного элемента 40 кольцеобразного кулачка, установленного вокруг наружной периферии барабана 10, при этом направляющие ролики 32 перемещаются в радиально ориентированных направляющих канавках 42 в паре параллельно разнесенных поперечных опор 44 корпуса 16, охватывающих криволинейный элемент 40 кулачка. Каждое поршневое устройство 14 прочно установлено в раме 12 при помощи штифта 46 и винтов 48 в скобе 50, поглощающей крутящий момент, на любой стороне четырех поршневых устройств 14 каждой группы. Как показано на фиг. 2, скобы 50, поглощающие крутящий момент, прикреплены в свою очередь их концами 51 к раме 12 болтами 52.

Как лучше всего видно на фиг. 1, элемент 40 кулачка, с которым должны взаимодействовать кулачковые ролики 30 во время привода во вращение барабана 10, состоит из множества криволинейных сегментов 41 кулачка, которые прикреплены к барабану 10 при помощи винтов 54. Соединение между сегментами 41 кулачка можно образовать, как показано на фиг. 4, где клиновидная торцовая часть 56 входит в соответствующую клиновидную полость 58 на противоположном конце смежного сегмента кулачка, обеспечивая плавный переход в отношении поверхностного давления на кулачковые ролики 30, когда они проходят мимо соединения между двумя смежными сегментами 41 кулачка. Волнообразный профиль 38 кулачка каждого сегмента 41 кулачка имеет в показанной конструкции три контура кулачка, а соединение между криволинейными сегментами 41 расположено во впадине между сегментами кулачка. Каждый сегмент кулачка может также состоять из отдельных элементов контура, которые сварены вместе в кольцо.

Принцип работы системы гидравлического привода в соответствии с изобретением соответствует принципу работы известной так называемой "четырехпоршневой машины", который означает, что количество поршней равномерно разделено на четыре, тогда как количество вершин кулачка равномерно разделено на три. В конструкции, показанной на фиг. 1, кольцо 40 кулачка состоит из девяти криволинейных сегментов 41 кулачка, причем каждый имеет три вершины кулачка, т. е. в общем их двадцать семь, тогда как количество поршневых устройств 16 составляет четыре, умноженное на четыре, т.е. шестнадцать. Поршневые устройства 16 расположены известным способом для взаимодействия с криволинейным элементом 38 кольца 40 кулачка так, чтобы при синхронизированных фазовых ходах поршней 20 и соответствующих кулачковых роликов 30 в различных группах поршневых устройств 14 достигалась линейная зависимость между гидростатическим давлением в поршневых устройствах и крутящим моментом, сообщаемых кольцу 40 кулачка, или между потоком жидкости в поршневые устройства и скоростью вращения барабана 10, выраженной в оборотах в минуту.

Для направления потока гидравлической жидкости в соответствующее поршневое устройство 14 клапан 60 можно соединить с каждой парой поршневых устройств 14, причем клапан в показанном примере управляется толкателем клапана 62, который находится в контакте с криволинейным профилем 38 кулачка. На фиг. 1 показаны только один клапан 60 и толкатель клапана 62 для каждой группы из четырех поршневых устройств 14. Соответствующий клапан (не показан) расположен на другой стороне рамы 12. Функция этого клапана может также быть включена в соответствующее поршневое устройство 14 или она может осуществляться электрически управляемыми клапанами.

Как показано на фиг. 1-4, система привода в соответствии с изобретением представлена в форме большого вращающегося барабана 10 с профилем 38 кулачка криволинейного элемента 40 кулачка, который направлен радиально наружу относительно центра барабана. Однако в объеме изобретения она может иметь расположение в обратном порядке, т.е. поршневые устройства 14 могут быть установлены на подвижной вращающейся части, тогда как криволинейный элемент кулачка может быть расположен на части неподвижной рамы. Для определенных применений также можно изготовить кулачковый элемент и поршневые элементы в виде линейно перемещаемых элементов, например в кранах, подъемниках, контейнерах и т.п., где поршневые устройства установлены на подвижной рабочей части, а прямые сегменты криволинейного элемента кулачка расположены на неподвижной опорной поверхности или наоборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРОЧНЫЙ УЗЕЛ ДВИГАТЕЛЯ ИЛИ НАСОСА | 1991 |

|

RU2078942C1 |

| РАЗДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ОТКРЫВАЮЩИХ УСТРОЙСТВ, ПОДЛЕЖАЩИХ НАЛОЖЕНИЮ ПО ОТДЕЛЬНОСТИ НА СООТВЕТСТВУЮЩИЕ УПАКОВКИ С ЛЬЮЩИМИСЯ ПИЩЕВЫМИ ПРОДУКТАМИ | 2008 |

|

RU2466914C2 |

| МАШИНА ДЛЯ ВОЗДЕЛЫВАНИЯ КОРНЕКЛУБНЕВЫХ КУЛЬТУР | 1993 |

|

RU2090040C1 |

| ГИДРОВЕТРОСИЛОВАЯ УСТАНОВКА | 2020 |

|

RU2770771C2 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Кулачковая машина с регулировочным механизмом | 2020 |

|

RU2813578C2 |

| КАТОК С ПОДВИЖНЫМИ ШПОРАМИ ДЛЯ ПОДГОТОВКИ ОСНОВАНИЙ ПОД АВТОЗИМНИКИ НА БОЛОТАХ | 2007 |

|

RU2349701C1 |

| Лебедка | 1984 |

|

SU1289805A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

Система гидравлического привода предназначена главным образом для привода тяжелого промышленного оборудования. Система привода включает в себя множество приводимых гидравлически поршневых устройств (14) с кулачковыми роликами (30), которые расположены так, чтобы действовать против волнообразного профиля (38) кулачка криволинейного элемента (40) кулачка, таким образом линейное движение кулачковых роликов (30) по профилю (38) кулачка создает относительное приводное движение между криволинейным элементом (40) кулачка и поршневыми устройствами (14). Отличительным признаком изобретения является то, что система привода состоит из отдельных собранных модулей (41) криволинейных элементов кулачка и отдельных собранных поршневых устройств (14), причем модули (41) криволинейных элементов кулачка установлены на приводимом рабочем устройстве, а поршневые устройства (14) установлены на неподвижной раме (12) или наоборот. Система повышает надежность привода оборудования. 9 з.п. ф-лы, 4 ил.

| SU, 427160, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-10-20—Публикация

1994-03-29—Подача