(54) МНОГОПОЗИЦИОННЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1983 |

|

SU1122480A1 |

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1985 |

|

SU1261771A2 |

| Способ обработки криволинейных поверхностей и станок для его осуществления | 1982 |

|

SU1061785A2 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| Фрезерный станок | 1980 |

|

SU952469A1 |

I

Изобретение относится к станкостроению и может быть использовано при обработке; профиля кулачков распределительных валов автомобильных, тракторных и других двигателей.

Известен многопозиционный станок для фрезерования изделий, содержащий вращающиеся инструментальные оправки, равномерно расположенные по окружности, поворотный барабан с вращающимися устройствами для закрепления изделий, установленных концентрично инструментальным оправкам, и механизмы формообразования профиля изделий 1.

Однако из-за конструктивных особенностей ограничена возможность обработки на станке различных по профилю изделий, исключена переналадка и подналадка и, следовательно, не достигается качество обработки.

Цель изобретения - расщирение технологических возможностей станка и повышение качества обработки.

Поставленная цель достигается тем, что станок снабжен люльками, роликами, кольцевыми копирами и устройствами автоматической подналадки, причем каждая люлька выполнена в виде рычага, щарнирно установленного одним концом в барабане с возможностью качания в плоскости, перпендикулярной от станка, а каждое устройство автоматической подналадки закреплено на люльке и выполнено в виде рычажно-кулачкового механизма, установленного с возможностью взаимодействия с одной стороны с кольцевым кулачком, а с другой - через ролик, поворотный относительно от поворота люльки, с механизмом формообразования профиля

10 изделия, при этом каждое устройство для закрепления изделия закреплено на другом конце каждой люльки.

Кроме того, каждая инструментальная оправка снабжена опорой, а каждая люлька - монетной стойкой, установленной с

15 возможностью перемещения в направлении, параллельном оси станка.

При этом каждый механизм формообразования профиля изделия выполнен в виде

20 кулачков, установленных между инструментальными оправками и устройствами для закрепления изделий и кинематически связанных с приводом вращения последних.

Кроме того, рычажно-кулачковый механизм устройства автоматической подналадки состоит из двуплечего рычага, взаимодействующего с подвижным в осевом направлении плунжером, вилки, на одном конце которой расположен кулачок, взаимодействующий с толкателем.

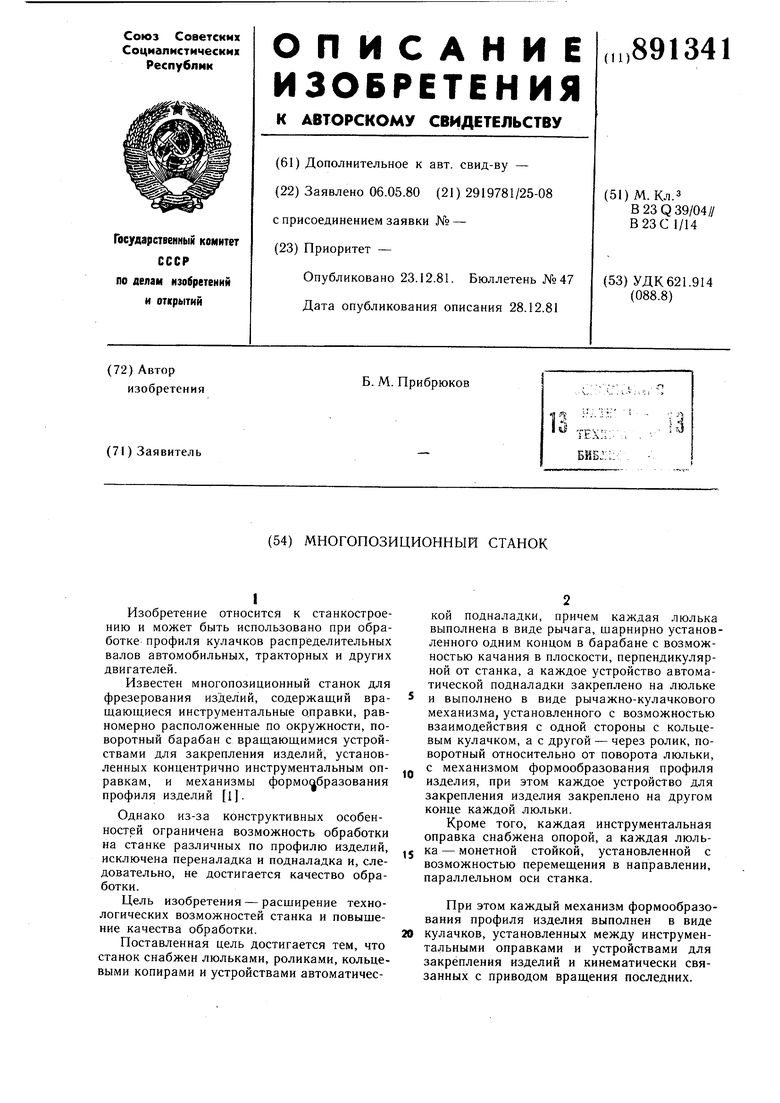

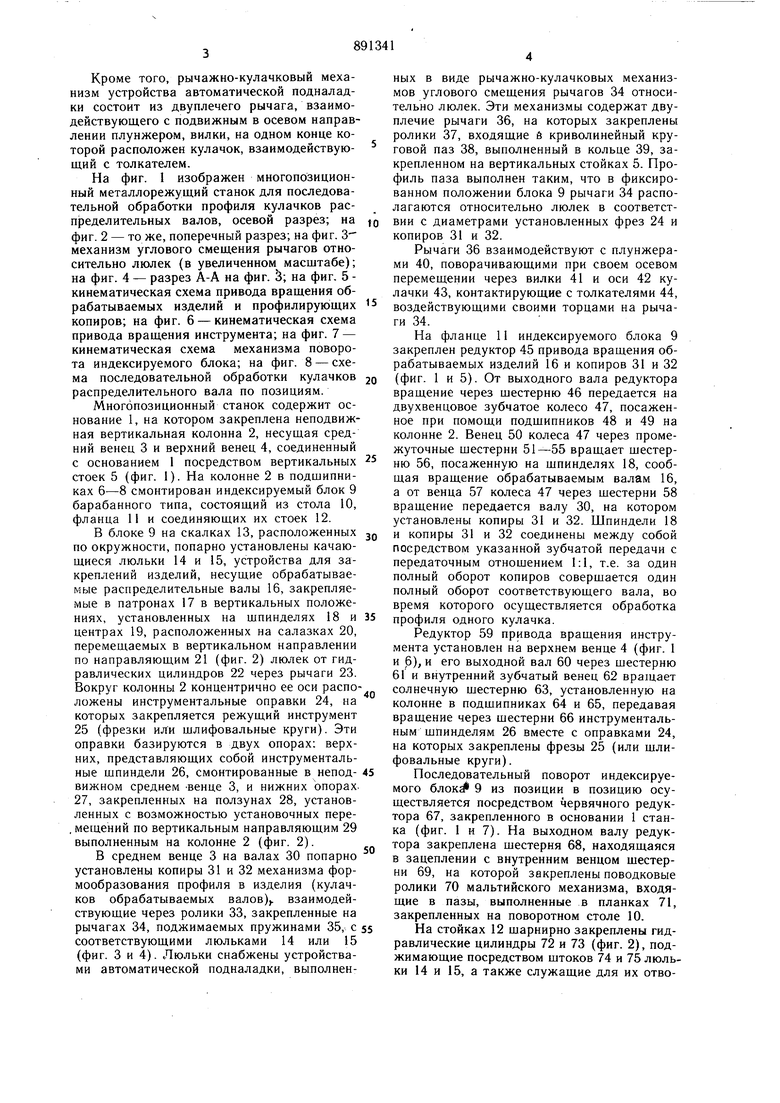

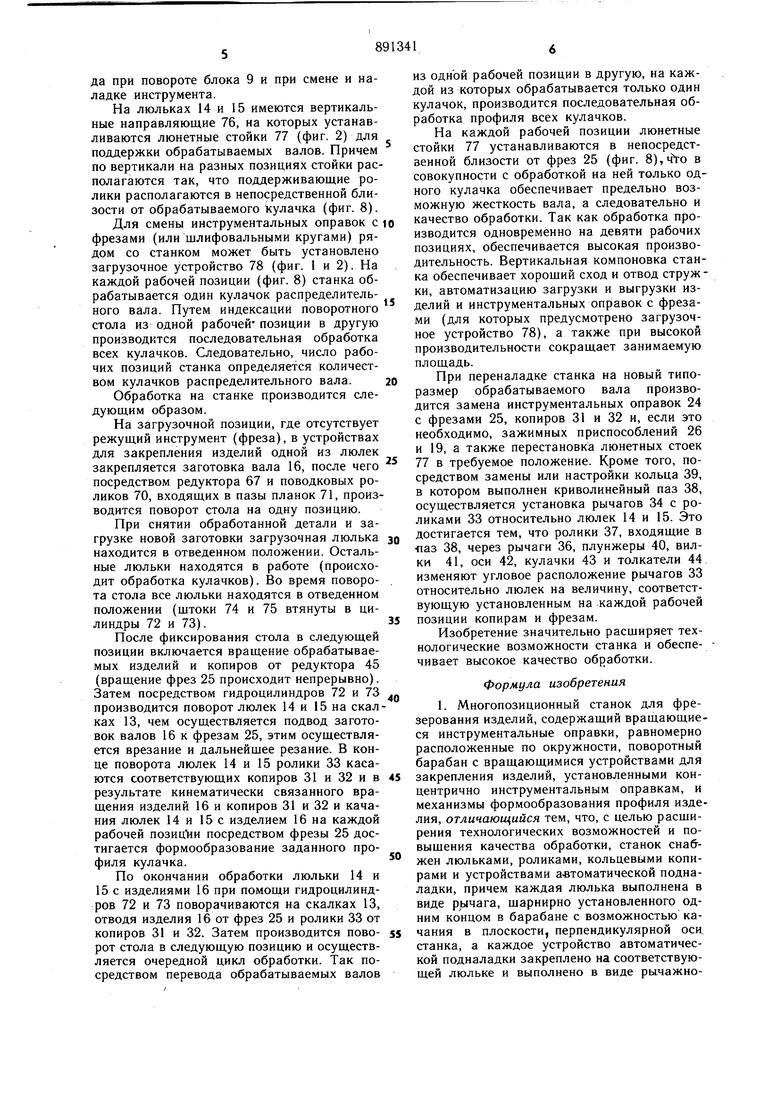

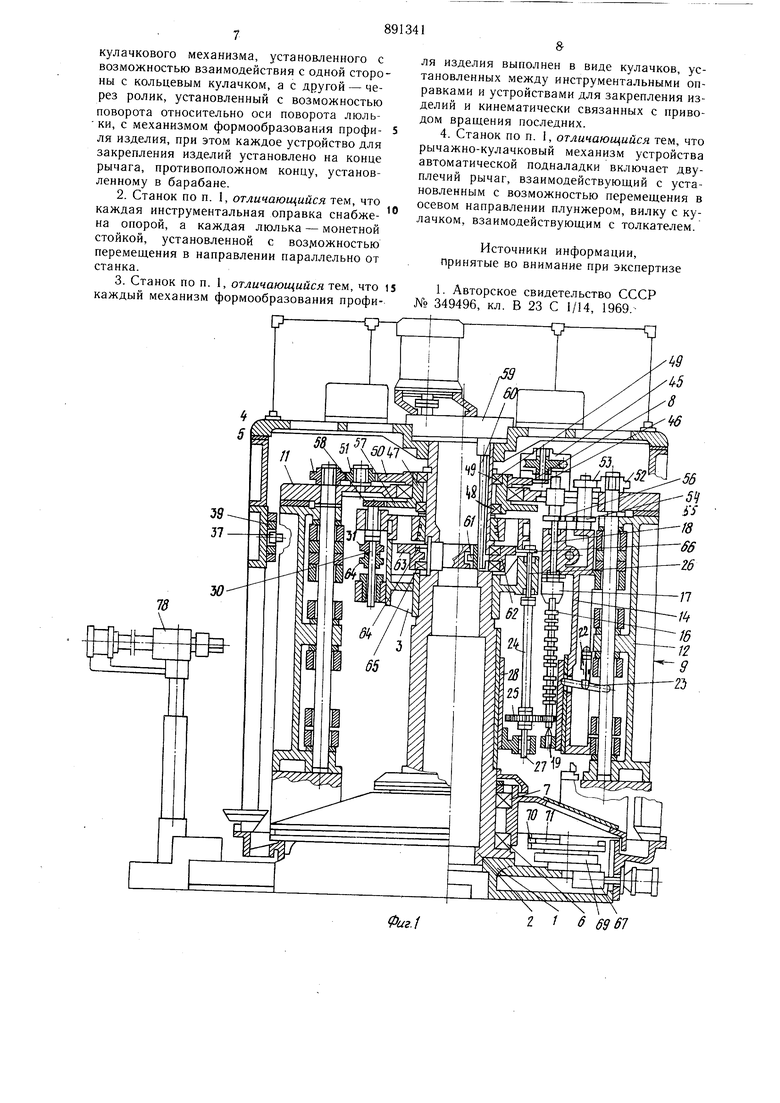

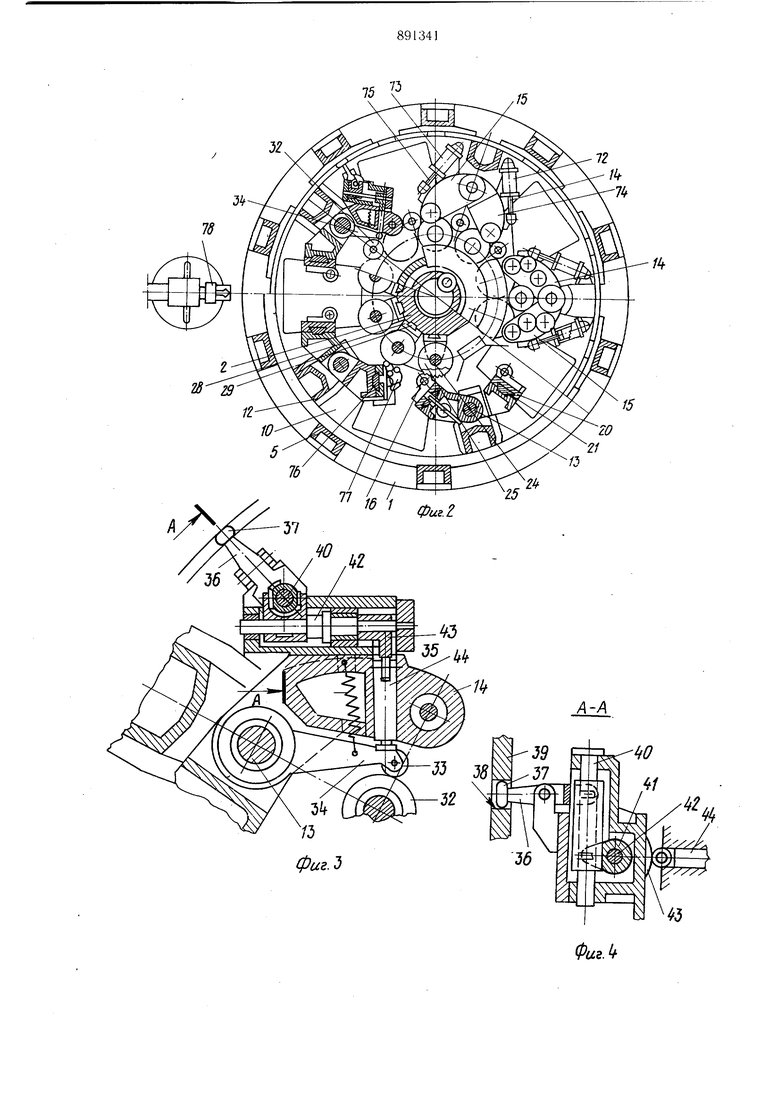

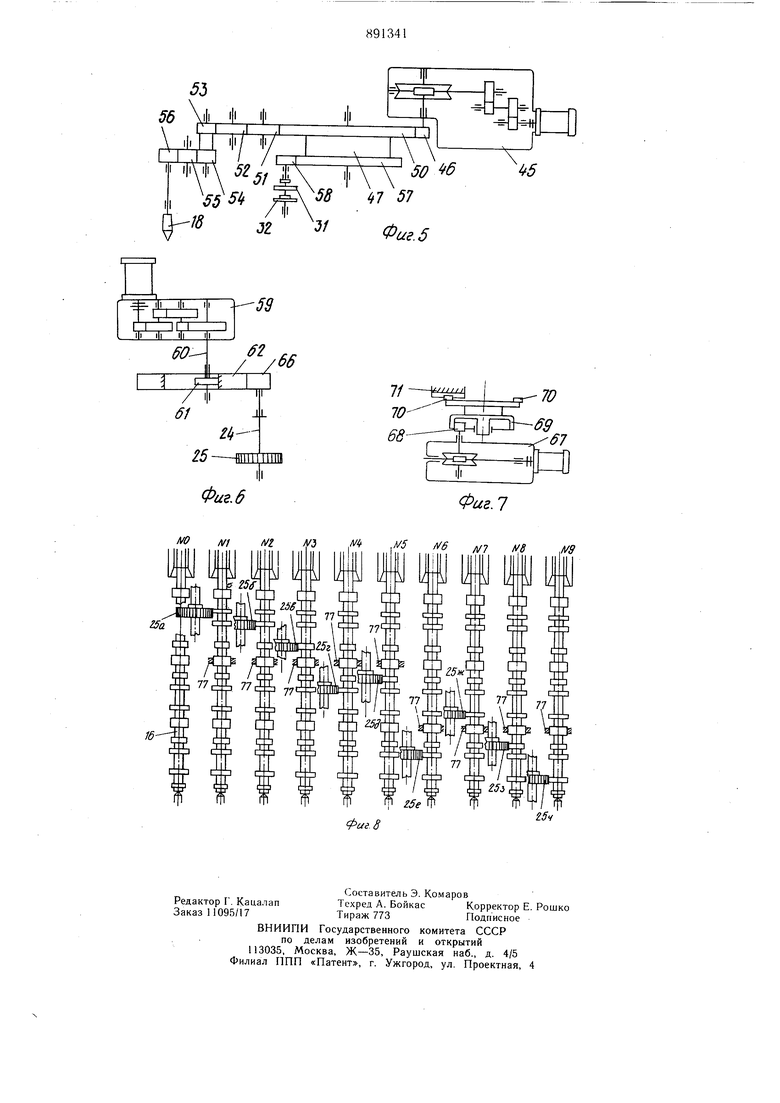

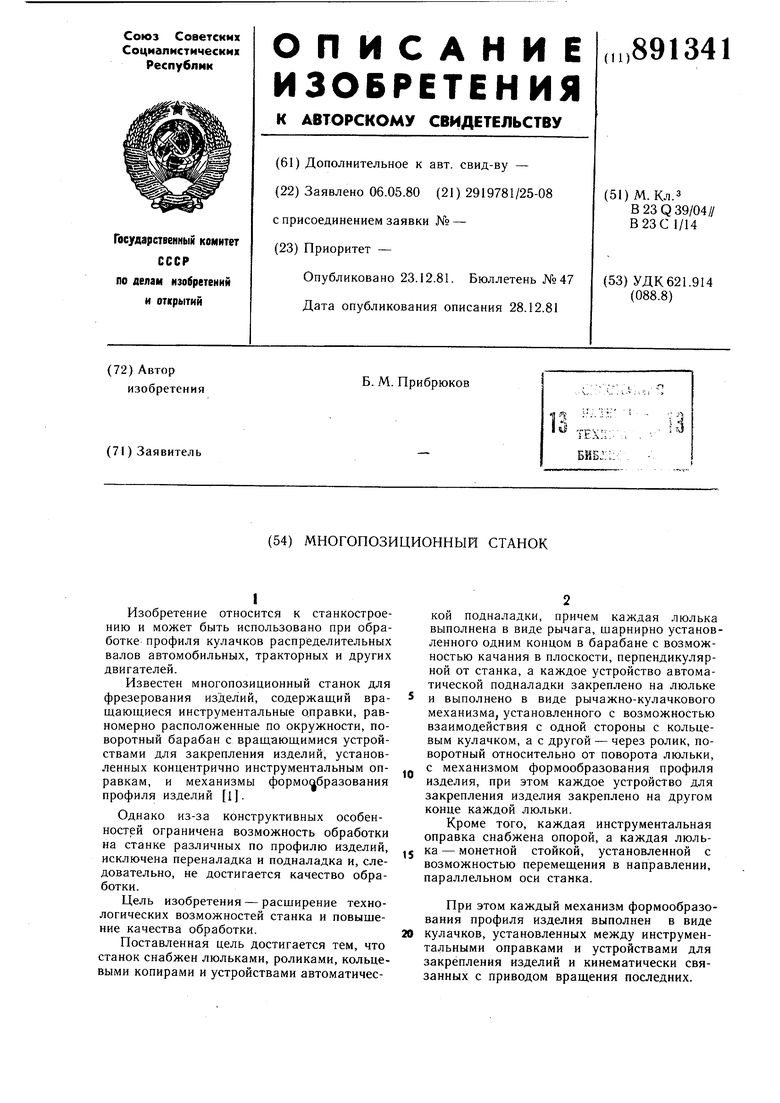

На фиг. 1 изображен многопозиционный металлорежущий станок для последовательной обработки профиля кулачков распределительных валов, осевой разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 механизм углового смещения рычагов относительно люлек (в увеличенном масштабе); на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 кинематическая схема привода вращения обрабатываемых изделий и профилирующих копиров; на фиг. б - кинематическая схема привода вращения инструмента; на фиг. 7 - кинематическая схема механизма поворота индексируемого блока; на фиг. 8 - схема последовательной обработки кулачков распределительного вала по позициям.

Многопозиционный станок содержит основание 1, на котором закреплена неподвижная вертикальная колонна 2, несущая средний венец 3 и верхний венец 4, соединенный с основанием 1 посредством вертикальных стоек 5 (фиг. 1). На колонне 2 в подшипниках 6-8 смонтирован индексируемый блок 9 барабанного типа, состоящий из стола 10, фланца 11 и соединяющих их стоек 12.

В блоке 9 на скалках 13, расположенных по окружности, попарно установлены качающиеся люльки 14 и 15, устройства для закреплений изделий, несущие обрабатываемые распределительные валы 16, закрепляемые в патронах 17 в вертикальных положениях, установленных на щпинделях 18 и центрах 19, расположенных на салазках 20, перемещаемых в вертикальном направлении по направляющим 21 (фиг. 2) люлек от гидравлических цилиндров 22 через рычаги 23. Вокруг колонны 2 концентрично ее оси расположены инструментальные оправки 24, на которых закрепляется режущий инструмент 25 (фрезки или щлифовальные круги). Эти оправки базируются в двух опорах: верхних, представляющих собой инструментальные щпиндели 26, смонтированные в неподвижном среднем венце 3, и нижних опорах 27, закрепленных на ползунах 28, установленных с возможностью установочных пере, мещений по вертикальным направляющим 29 выполненным на колонне 2 (фиг. 2).

В среднем венце 3 на валах 30 попарно установлены копиры 31 и 32 механизма формообразования профиля в изделия (кулачков обрабатываемых валов) взаимодействующие через ролики 33, закрепленные на рычагах 34, поджимаемых пружинами 35, с соответствующими люльками 14 или 15 (фиг. 3 и 4). Люльки снабжены устройствами автоматической подналадки, выполненных в виде рычажно-кулачковых механизмов углового смещения рычагов 34 относительно люлек. Эти механизмы содержат двуплечие рычаги 36, на которых закреплены ролики 37, входящие б криволинейный круговой паз 38, выполненный в кольце 39, закрепленном на вертикальных стойках 5. Профиль паза выполнен таким, что в фиксированном положении блока 9 рычаги 34 располагаются относительно люлек в соответствии с диаметрами установленных фрез 24 и копиров 31 и 32.

Рычаги 36 взаимодействуют с плунжерами 40, поворачивающими при своем осевом перемещении через вилки 41 и оси 42 кулачки 43, контактирующие с толкателями 44, воздействующими своими торцами на рычаги 34.

На фланце 11 индексируемого блока 9 закреплен редуктор 45 привода вращения обрабатываемых изделий 16 и копиров 31 и 32 (фиг. 1 и 5). От выходного вала редуктора вращение через щестерню 46 передается на двухвенцовое зубчатое колесо 47, посаженное при помощи подщипников 48 и 49 на колонне 2. Венец 50 колеса 47 через промежуточные щестерни 51-55 вращает щестерню 56, посаженную на щпинделях 18, сообщая вращение обрабатываемым валам 16, а от венца 57 колеса 47 через щестерни 58 вращение передается валу 30, на котором установлены копиры 31 и 32. Шпиндели 18 и копиры 31 и 32 соединены между собой посредством указанной зубчатой передачи с передаточным отнощением 1:1, т.е. за один полный оборот копиров соверщается один полный оборот соответствующего вала, во время которого осуществляется обработка профиля одного кулачка.

Редуктор 59 привода вращения инструмента установлен на верхнем венце 4 (фиг. 1 и 6), и его выходной вал 60 через шестерню 61 и внутренний зубчатый венец 62 вращает солнечную щестерню 63, установленную на колонне в подшипниках 64 и 65, передавая вращение через шестерни 66 инструментальным шпинделям 26 вместе с оправками 24, на которых закреплены фрезы 25 (или щлифовальные круги).

Последовательный поворот индексируемого блок 9 из позиции в позицию осуществляется посредством червячного редуктора 67, закрепленного в основании 1 станка (фиг. 1 и 7). На выходном валу редуктора закреплена щестерня 68, находящаяся в зацеплении с внутренним венцом шестерни 69, на которой закреплены поводковые ролики 70 мальтийского механизма, входящие в пазы, выполненные в планках 71, закрепленных на поворотном столе 10.

На стойках 12 шарнирно закреплены гидравлические цилиндры 72 и 73 (фиг. 2), поджимающие посредством штоков 74 и 75 люльки 14 и 15, а также служащие для их отвода при повороте блока 9 и при смене и наладке ииструмента. На люльках 14 и 15 имеются вертикальные направляющие 76, на которых устанавливаются люнетные стойки 77 (фиг. 2) для поддержки обрабатываемых валов. Причем по вертикали на разных позициях стойки рас полагаются так, что поддерживающие ролики располагаются в непосредственной близости от обрабатываемого Кулачка (фиг. 8). Для смены инструментальных оправок с фрезами (или щлифовальными кругами) рядом со станком может быть установлено загрузочное устройство 78 (фиг. 1 и 2). На каждой рабочей позиции (фиг. 8) станка обрабатывается один кулачок распределительного вала. Путем индексации поворотного стола из одной рабочей позиции в другую производится последовательная обработка всех кулачков. Следовательно, число рабочих позиций станка определяется количеством кулачков распределительного вала. Обработка на станке производится следующим образом. На загрузочной позиции, где отсутствует режущий инструмент (фреза), в устройствах для закрепления изделий одной из люлек закрепляется заготовка вала 16, после чего посредством редуктора 67 и поводковых роликов 70, входящих в пазы планок 71, производится поворот стола на одну позицию. При снятии обработанной детали и загрузке новой заготовки загрузочная люлька находится в отведенном положении. Остальные люльки находятся в работе (происходит обработка кулачков). Во время поворота стола все люльки находятся в отведенном положении (штоки 74 и 75 втянуты в цилиндры 72 и 73). После фиксирования стола в следующей позиции включается вращение обрабатываемых изделий и копиров от редуктора 45 (вращение фрез 25 происходит непрерывно). Затем посредством гидроцилиндров 72 и 73 производится поворот люлек 14 и 15 на скалках 13, чем осуществляется подвод заготовок валов 16 к фрезам 25, этим осуществляется врезание и дальнейщее резание. В конце поворота люлек 14 и 15 ролики 33 касаются соответствующих копиров 31 и 32 и в результате кинематически связанного вращения изделий 16 и копиров 31 и 32 и качания люлек 14 и 15с изделием 16 на каждой рабочей позиц 1и посредством фрезы 25 достигается формообразование заданного профиля кулачка. По окончании обработки люльки 14 и 15 с изделиями 16 при помощи гидроцилиндров 72 и 73 поворачиваются на скалках 13, отводя изделия 16 от фрез 25 и ролики 33 от копиров 31 и 32. Затем производится поворот стола в следующую позицию и осуществляется очередной цикл обработки. Так посредством перевода обрабатываемых валов из одной рабочей позиции в другую, на каждой из которых обрабатывается только один кулачок, производится последовательная обработка профиля всех кулачков. На каждой рабочей позиции люнетные стойки 77 устанавливаются в непосредственной близости от фрез 25 (фиг. 8), в совокупности с обработкой на ней только одного кулачка обеспечивает предельно возможную жесткость вала, а следовательно и качество обработки. Так как обработка производится одновременно на девяти рабочих позициях, обеспечивается высокая производительность. Вертикальная компоновка станка обеспечивает хороший сход и отвод стружки, автоматизацию загрузки и выгрузки изделий и инструментальных оправок с фрезами (для которых предусмотрено загрузочное устройство 78), а также при высокой производительности сокращает занимаемую площадь. При переналадке станка на новый типоразмер обрабатываемого вала производится замена инструментальных оправок 24 с фрезами 25, копиров 31 и 32 и, если это необходимо, зажимных приспособлений 26 и 19, а также перестановка люнетных стоек 77 в требуемое положение. Кроме того, посредством замены или настройки кольца 39, в котором выполнен криволинейный паз 38, осуществляется установка рычагов 34 с роликами 33 относительно люлек 14 и 15. Это достигается тем, что ролики 37, входящие в паз 38, через рычаги 36, плунжеры 40, вилки 41, оси 42, кулачки 43 и толкатели 44 изменяют угловое расположение рычагов 33 относительно люлек на величину, соответствующую установленным на .каждой рабочей позиции копирам и фрезам. Изобретение значительно расщиряет технологические возможности станка и обеспечивает высокое качество обработки. Формула изобретения 1. Многопозиционный станок для фрезерования изделий, содержащий вращающиеся инструментальные оправки, равномерно расположенные по окружности, поворотный барабан с вращающимися устройствами для закрепления изделий, установленными концентрично инструментальным оправкам, и механизмы формообразования профиля изделия, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества обработки, станок люльками, роликами, кольцевыми копирами и устройствами а-Бтоматической подналадки, причем каждая люлька выполнена в виде рычага, шарнирно установленного одним концом в барабане с возможностью качания в плоскости, перпендикулярной оси, станка, а каждое устройство автоматической подналадки закреплено на соответствующей люльке и выполнено в виде рычажнокулачкового механизма, установленного с возможностью взаимодействия с одной стороны с кольцевым кулачком, а с другой - через ролик, установленный с возможностью поворота относительно оси поворота люльки, с механизмом формообразования профиля изделия, при этом каждое устройство для закрепления изделий установлено на конце рычага, противоположном концу, установленному в барабане. 2.Станок по п. 1, отличающийся тем, что каждая инструментальная оправка снабжена опорой, а каждая люлька - монетной стойкой, установленной с возможностью перемещения в направлении параллельно от станка. 3.Станок по п. 1, отличающийся тем, что каждый механизм формообразования профи2 1 б ля изделия выполнен в виде кулачков, установленных между инструментальными оправками и устройствами для закрепления изделий и кинематически связанных с приводом вращения последних. 4. Станок по п. 1, отличающийся тем, что рычажно-кулачковый механизм устройства автоматической подналадки включает двуплечий рычаг, взаимодействующий с установленным с возможностью перемещения в осевом направлении плунжером, вилку с кулачком, взаимодействующим с толкателем. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 349496, кл. В 23 С 1/14, 1969.S967

Фиг.

Авторы

Даты

1981-12-23—Публикация

1980-05-06—Подача