Изобретение относится к станкостроению, в частности к многопозиционным рабочим роторам, где требуется выполнение над одной деталью различных технологических операций как с вращающимся, так и остановленным и жестко зафиксированным в определенном угловом положении шпинделем, и является усовершенствованием изобретения по авт.св. ЬЬ 1526956.

Известен рабочий ротор, содержащий шпиндели, связанные с приводом вращения посредством механизмов включения с толкателями и снабженные механизмами торможения, при этом механизмы включения выполнены в виде сочетания роликовой обгонной и фрикционной муфт, а механизм торможения - в виде управляемой роликовой реверсивной муфты.

Недостатком известного решения является невозможность осуществления останова шпинделя в заданном угловом положении и его разворота на требуемый угол.

Целью изобретения является расширение технологических возможностей рабочего ротора, путем обеспечения фиксированного останова и разворота шпинделя на требуемый угол.

Указанная цель достигается тем, что рабочий ротор снабжен механизмами фиксированного останова и разворота шпинделей, включающими кулачковый блок, ловитель, шток и рычаги управления, каждый из которых установлен на основании на соответствующей рабочей позиции, а каждый шпиндель снабжен диском с отверстиями под ловитель и подпружиненным стопором, при этом ось кулачкового блока расположена соосно валу ротора, кулачковый блок кинематически связан соответственно с приводом и посредством рычагов управления с штоком и ловителем, установленным с возможностью взаимодействия соответственно с толкателем механизма включения фрикционной муфты и одним из отверстий диска шпиндеem

СП

СП

N3

ля, причем подпружиненный стопор установлен на шпиндельном барабане с возможностью взаимодействия с толкателем.

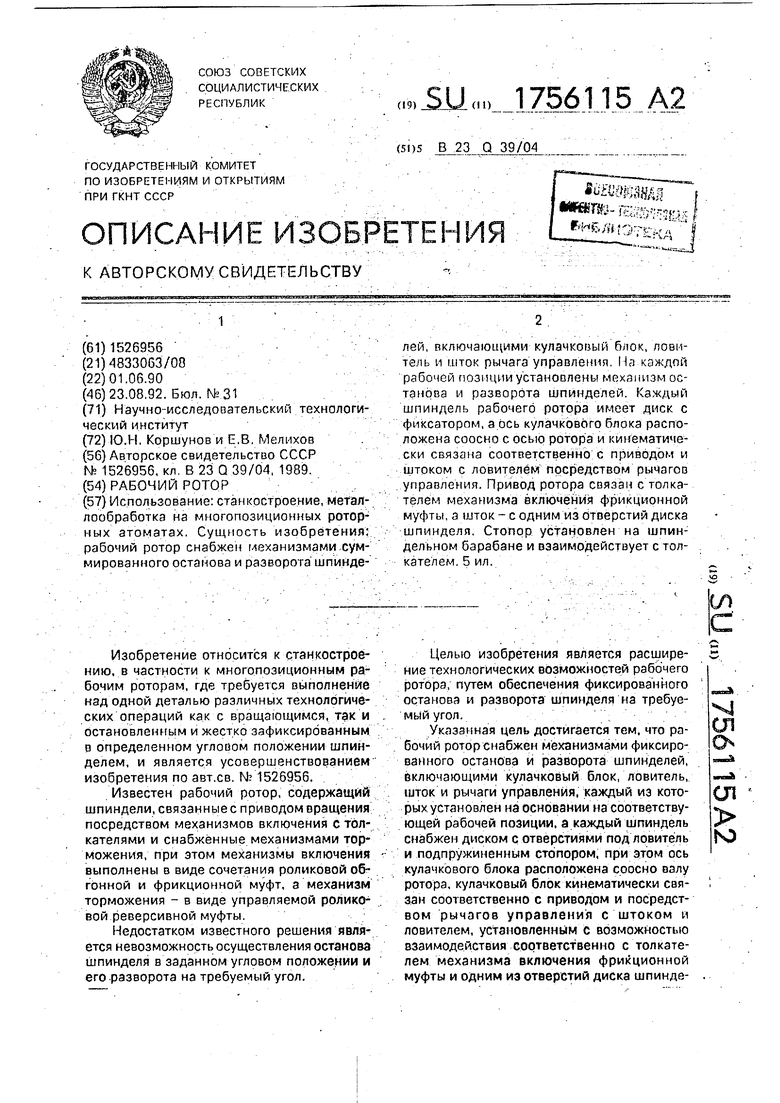

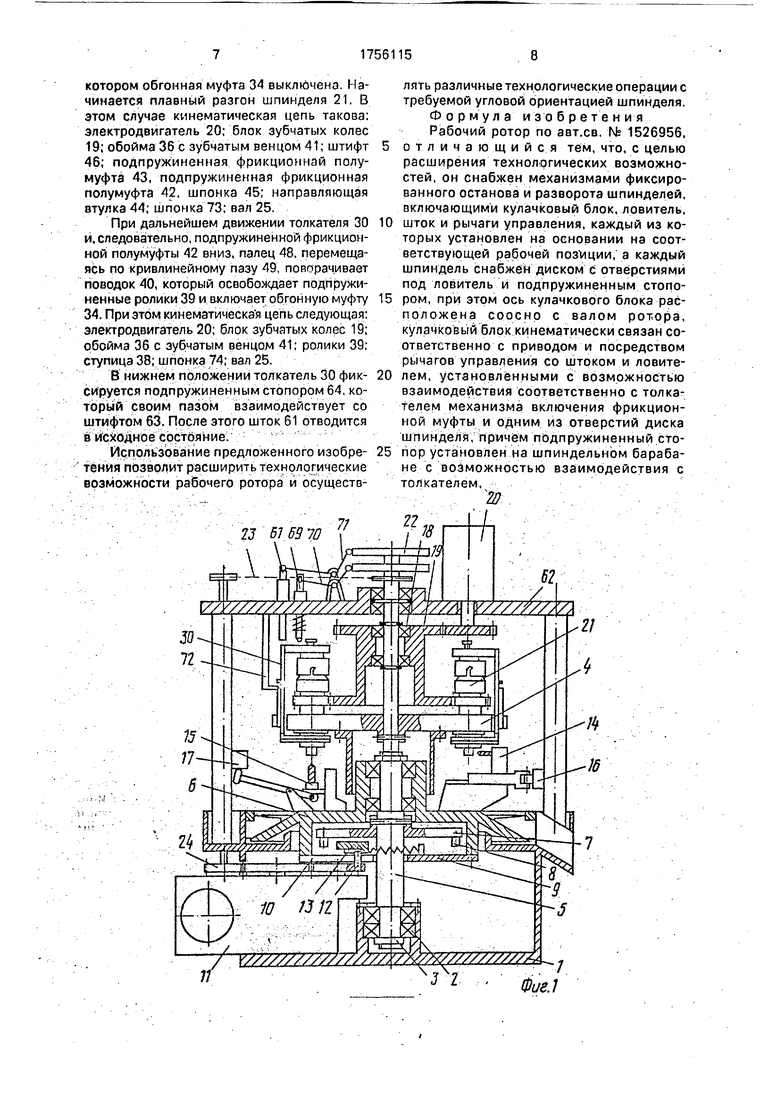

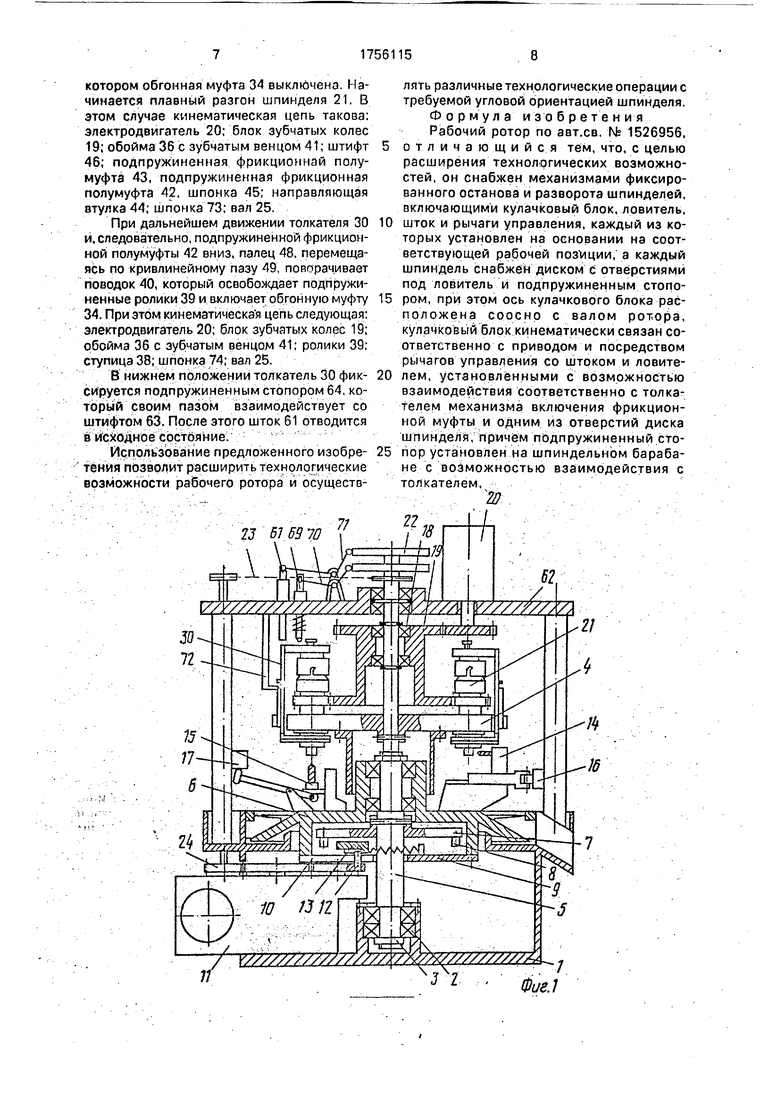

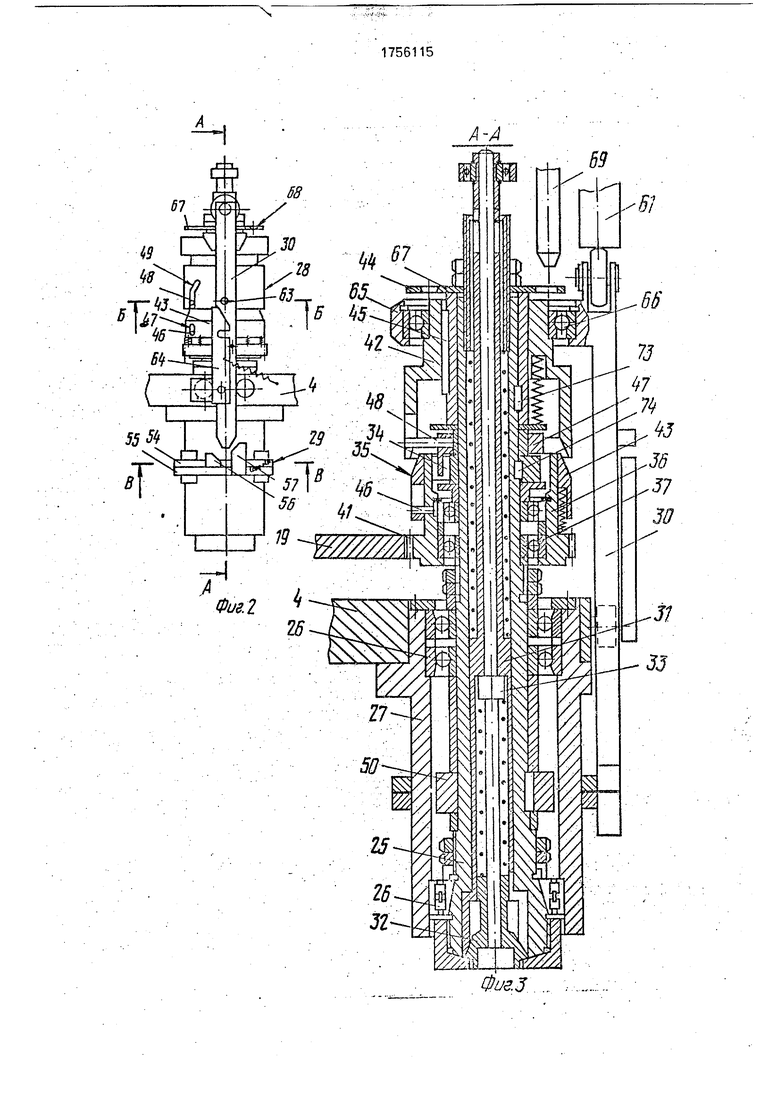

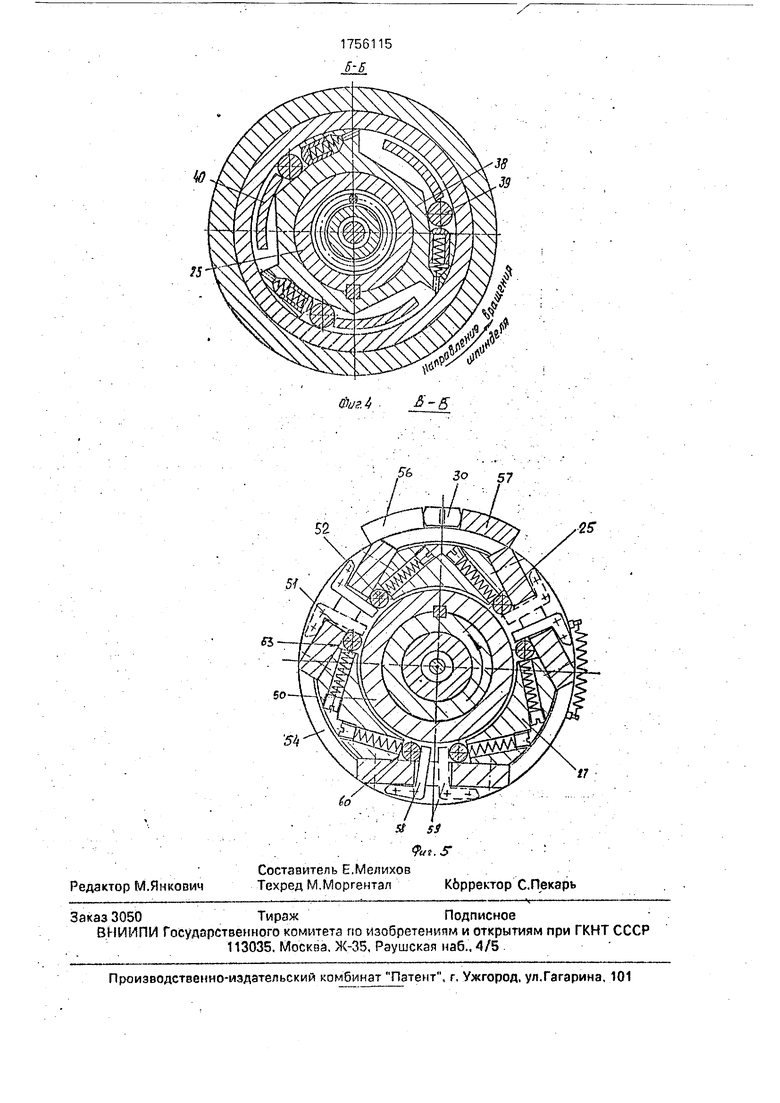

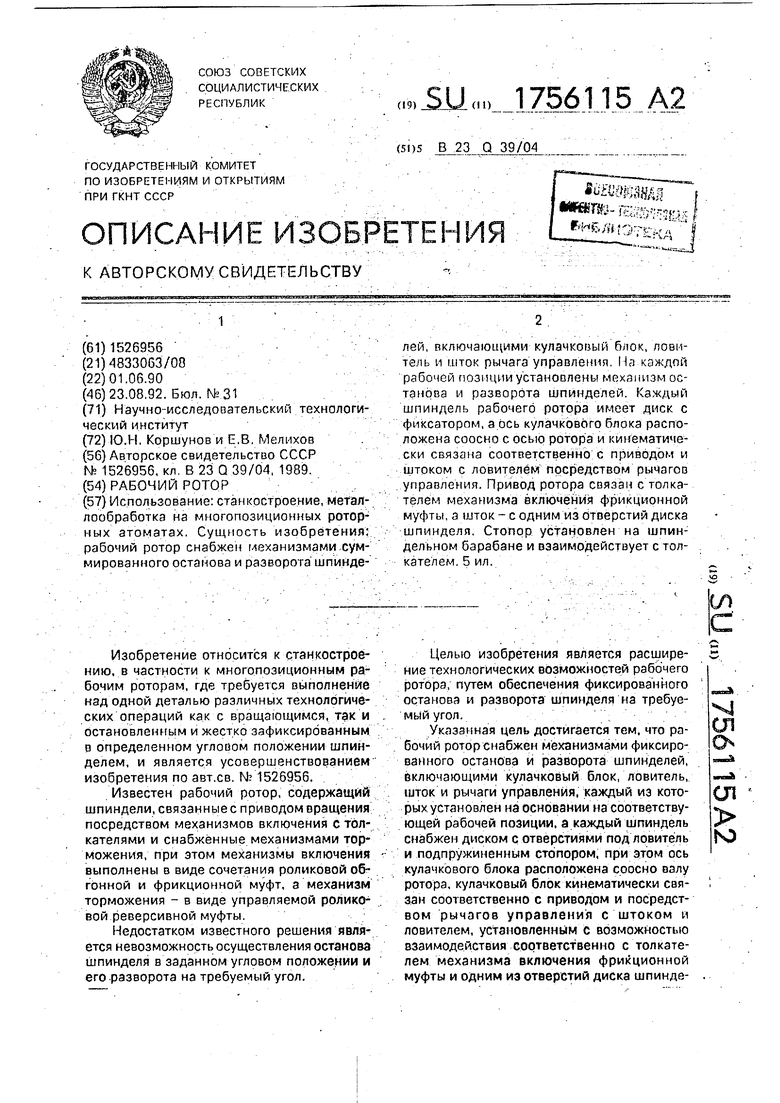

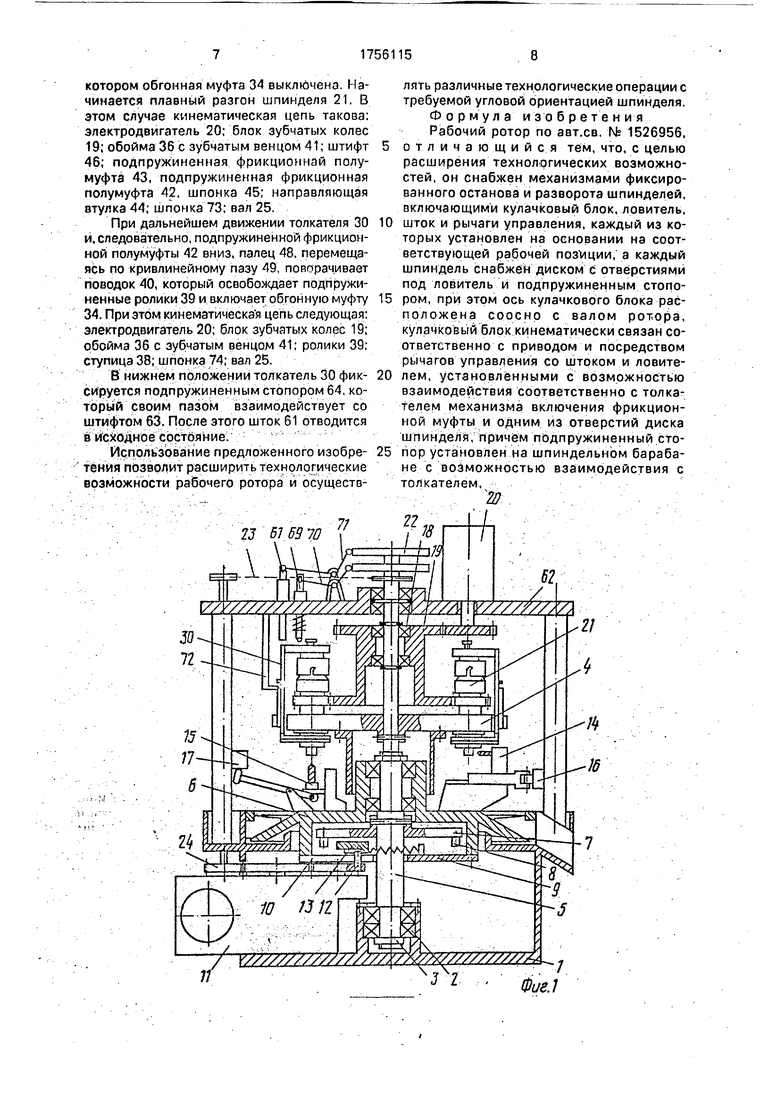

На фиг,1 представлена конструктивная схема рабочего ротора; на фиг,2 - шпиндель; на фиг.З - разрез А-А на фиг.2; на фиг,4 - разрез Б-Б на фиг.2; на фиг.5 - разрез В-В на фиг.2.

Рабочий ротор Содержит основание 1, на котором в подшипниках 2 установлен технологический ротор 3, состоящий из шпиндельного барабана 4, жестко связанного с валом 5 и инструментального барабана 6, установленного на валу 5 с возможностью возвратно-вращательного движения. Внутри инструментального барабана б на валу 5 жестко установлен диск 7 с цилиндрическими цевками в, а в нижней части закреплен диск 9 (кулиса) с радиальным пазом 10. На выходном валу привода 11 установлен кривошип 12, входящий в паз 10 диска 9. Внутри инструментального барабана 6 на диске 9 расположен подпружиненный ползун 13. Диск 9 с пазом 10 и кривошип 12 представляют собой кризо- шипно-кулисный механизм возвратно-вращательного движения инструментального барабана 6, а диск 7 с цевками 8 и подпружиненный ползун 13 - механизм прерывистого движения швиндельного барабана 4.

На инструментальном барабане установлены рабочие головки 14, 15, а на основании закреплены кулачки 16,17 для их привода. На валу 5 на подшипниках 18 установлен блок 19 зубчатых колес, связанный с электродвигателем 20 и служащий для привода главного движения шпинделей 21, установленных в расточках шпиндельного барабана 4,

Сверху на основании соосно технологическому ротору 5 установлен кулачковый блок 22, кинематически связанный посредством цепной 23 и зубчатой передачи 24 с приводом 11.

Каждый из шпинделей 21 (фиг.2,3) включает в себя полый вал 25, установленный посредством подшипников 26 в корпусе 27, механизм включения 28, механизм торможё1 нип 29 и толкатель 30 для управления включением. ч

Внутри вала 26 расположены подпружиненная гильза 31, зажимная цанга 32 и подпружиненный выталкиватель 33 деталей.

Механизм включения 28 шпинделя 21 выполнен в виде сочетания обгонной 34 (фиг.4) и фрикционной 35 муфт.

Обгонная муфта 34 состоит из обоймы 3$, установленной на валу 25 с помощью Подшипников 37, жестко связанную с валом

25 ступицу 38 с подпружиненными роликами 39 и поводок 40. На обойме 36 выполнен зубчатый венец 41, входящий в зацепление с зубчатым блоком 19.

5Фрикцинная муфта 35 включает в себя

две подпружиненные фрикционные полу- муфгы 42 и 43, одна из которых установлена на направляющей втулке 44 на шпонке 45, а другая - снаружи на обойме 36 и связана с

0 ней посредством штифта 46, входящим в осевой паз 47 подпружиненной фрикционной полумуфты 43,

Поводок 40 обгонной муфты 34 снабжен пальцем 48, конец которого входит в криво5 линейный паз 49 полумуфты 42.

Механизм торможения 29 шпинделя 21 (фиг.5) содержит реверсивную роликовую муфту, включающую фрикционный диск 50, жестко закрепленный на валу 25, и ролики

0 51 и 52, установленные попарно в клиновых пазах 53 между корпусом 27 и фрикционным диском 50 и подпружиненные навстречу друг другу, и установленные на периферии муфты снаружи корпуса 27 шпинделя 21,

5 подпружиненные раздвижные кольца 54 и

55,снабженные соответственно кулачками

56,57 и радиальными поводками 58, 59, размещенными в прорезях 60 корпуса 27 шпинделя 21 между роликами 51 и 52.

0 Для управления механизмами торможения 29 и включения 28 каждый шпиндель 21 снабжен толкателем 30, взаимодействующим со штоком 61, закрепленным на верхней плите 62 автомата, и посредством

5 штифта 63 с подпружиненным стопором 64, установленным на шпиндельном барабане 4. Толкатель 30 выполнен заодно с кронштейном 65, связанным через подшипник 66 с подпружиненной фрикционной полумуф0 той 42.

На валу 25 шпинделя 21 жестко закреплен диск 67 с фиксирующими элементами1, например, коническими отверстиями 68. На верхней плите 62 в соответствующих

5 позициях автомата установлены подпружиненный ловитель 69 и упомянутый шток 61, связанные посредством рычагов управления 70 и 71 с кулачковым блоком 22.

Для освобождения толкателя 30 и вклю0 чения шпинделя 21 на верхней плите 62 установлен упор 72, взаимодействующий со стопором 64.

Рабочий ротор работает следующим образом.

5 Привод 11 обеспечивает равномерное вращение кривошипа 12, одному обороту которого соответствует один цикл работы ротора. При этом диск 9 (кулиса) совершает возвратно-вращательное движение. При

прямом ходе технологического ротора 5

ползун 13 находится в контакте с одной из цевок 8 диска 7, инструментальный 6 и шпиндельный 4 барабаны, сцепленные между собой, вращаются как одно целое.

В процессе этого движения рабочие го- ловки 14, 15 получают рабочую подачу от кулачков 17 и 16 и обрабатывают заготовки, зажатые в цангах 32 шпинделей 21.

После окончания рабочего хода ползун 13 выводится кривошипом 12 из контакта с цевкой 8 диска 7, шпиндельный 4 и инструментальный 60 барабаны расцепляются и последний возвращается кулисой 9 в исходное положение. Затем ползун 13 вводится в контакт со следующей цевкой 8 диска 7 и следует новый цикл работы автомата.

Для ориентированного останова в требуемой позиции любого из шпинделей 21 при необходимости выполнения, например, операций сверления боковых отверстий и т.п. перед окончанием предыдущего цикла в конце рабочего хода технологического ротора с помощью упора 72 подпружиненный стопор 64 отводится влево (см.фиг.2) и освобождаемый толкатель 30 вместе с кронш- теином 65 и подпружиненный фрикционной полумуфтой 42 перемещается вверх.

В это время технологический ротор останавливается и толкатель 30 оказывается напротив штока 61, который с помощью ры- чага 71 и кулачкового блока 22 управляет дальнейшим перемещением толкателя 30 и работой шпинделя 21.

Палец 48, скользя по криволинейному пазу 49, поворачивает поводок 40 обгонной муфты 34, который выводит подпружиненные ролики 39 из контакта с обоймой 36 и ступицей 38. Тем самым разрывается кинематическая связь вала 25 с обоймой 36, которая продолжает вращаться находясь в зацепле- нии с зубчатым блоком 19, При своем дальнейшем движении вверх толькатель 30 взаимодействует с кулачками управления 56 и 57 и освобождает подпружиненные кольца 54 и 55, которые поворачиваясь навстречу друг другу, выводят радиальные поводки 58 и 59 из контакта с подпружиненными роликами 51 и 52 реверсивной муфты, При этом указанные ролики стремятся заклинить вал 25 шпинделя 21.

Кулачки управления 56 и 57, установленные на кольцах 54 и 55 выполнены разновысокими, что обеспечивает при взаимодействии с толкателем 30 несинхронный поворот колец 54 и 55, при этом вначале поворачивается кольцо 54, которое своими радиальными поводками 59 освобождает ролики 51, подпружиненные против направления вращения вала 25 шпинделя 21. Эти ролики первыми входят в

клиповый паз 53 между корпусом 27 шпинделя 21 и фрикционным диском 50 и осуществляют плавное торможение вала 25.

Затем начинается процесс угловой ориентации шпинделя (режим поиска). Для этого с помощью штока 61, приводимого в действие кулачковым блоком 22, который вращается синхронно с кривошипом 12, с помощью рычага 71, толкатель 30 переме - щается вниз, выключает механизм торможения 29 и включает фрикционную муфту 35. Вал 25 шпинделя начинает плавно вращаться. Одновременно с помощью кулачкового блока 22, рычага 70 вниз опускается подпружиненный ловитель 69, который входит в соответствующее отверстие 68 диска 67 и фиксирует вал 25 в определенном угловом положении, После этого кулачковым блоком 22, рычагом 71 и штоком 61 толкатель 30 перемещается вверх, выключает фрикционную муфту 35 и включает механизм торможения 29. При 3TOiH подпружиненные ролики 51 и 52 реверсивной муфты заклинивают пал 25 шпинделя 21, который оказы- вается жестко зафиксированным от проворота. Ловитель 69 поднимается выводится из контакта с отверстием 68 диска 67.

Указанные манипуляции происходят при возврате инструментального барабана 4 в исходное положение и к началу рабочего хода технологического ротора 5 шпиндель 21 оказывается в ориентированном положении.

Ориентированный разворот шпинделя 21 на следующей позиции автомата происходит в такой же последовательности, но фиксирующий-элемент 68 на диске 67 выполняется на другом расстоянии от центра и соответственно устанавливается ловитель 69, а в кулачковом блоке 22 добавляется пара кулачков для управления штоком 61 и ловителем 69 на данной позиции,

Включение шпинделя 21 происходит в обратной последовательности. От кулачкового блока 22 посредством рычага 71 и штока 61 толкатель 30 перемещается вниз, взаимодействует с кулачками 56 и 57 и поворачивает подпружиненные раздвижные кольца 54 и 55. которые своими радиальными поводками 58 и 59 выводят подпружиненные ролики 51 и 52 из клиновых пазов 53 и освобождают вал 25 шпинделя 21. При дальнейшем движении вниз толкатель 30 перемещает подпружиненную фрикционную полумуфту 42. которая входит в контакт со второй подпружиненной фрикционной полумуфтой 43. Палец 48 при этом находится на прямом участке криволинейного паза 49 и поводок 40 остается в положении, при

котором обгонная муфта 34 выключена Начинается плавный разгон шпинделя 2. В этом случае кинематическая цепь такова: электродвигатель 20; блок зубчатых колес 19; обойма 36 с зубчатым венцом 41; штифт 46; подпружиненная фрикционнай полумуфта 43, подпружиненная фрикционная полумуфта 42, шпонка 45; направляющая втулка 44; шпонка 73; вал 25,

При дальнейшем движении толкателя 30 и, следовательно, подпружиненной фрикционной полумуфты 42 вниз, палец 48, перемещаясь по кривлинейному пазу 49, поворачивает поводок 40, который освобождает подпружиненные ролики 39 и включает обгонную муфту 34. При этом кинематическая цепь следующая: электродвигатель 20; блок зубчатых колес 19; обойма 36 с зубчатым венцом 41; ролики 39; ступица 38; шпонка 74; вал 25.

В нижнем положении толкатель 30 фик- сируется подпружиненным стопором 64, который своим пазом взаимодействует со штифтом 63. После этого шток 61 отводится в исходное состояние.

Использование предложенного изобре- тения позволит расширить технологические возможности рабочего ротора и осуществлять различные технологические операции с требуемой угловой ориентацией шпинделя. Формула изобретения Рабочий ротор по авт.св. N° 1526956, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен механизмами фиксированного останова и разворота шпинделей, включающими кулачковый блок, ловитель, шток и рычаги управления, каждый из которых установлен на основании на соответствующей рабочей позиции, а каждый шпиндель снабжен диском с отверстиями под ловитель и подпружиненным стопором, при этом ось кулачкового блока расположена соосно с валом ротора, кулачковый блок кинематически связан соответственно с приводом и посредством рычагов управления со штоком и ловителем, установленными с возможностью взаимодействия соответственно с толкателем механизма включения фрикционной муфты и одним из отверстий диска шпинделя, причем подпружиненный стопор установлен на шпиндельном барабане с возможностью взаимодействия с толкателем,

#

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Рабочий ротор | 1987 |

|

SU1526956A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Устройство для нарезания резьбы на токарных автоматах | 1983 |

|

SU1126394A1 |

| Многошпиндельный токарный станок | 1989 |

|

SU1720801A1 |

| Шпиндельная бабка токарного автомата | 1983 |

|

SU1096040A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Устройство для выноса трубчатого элемента | 1973 |

|

SU502401A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| ОДНОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 1972 |

|

SU327001A1 |

Использование: станкостроение, металлообработка на многопозиционных роторных атоматах. Сущность изобретения: рабочий ротор снабжен механизмами суммированного останова и разворота шпинделей, включающими кулачковый блок, ловитель и шток рычага управления Ид каждой рабочей позиции установлены механизм останова и разворота шпинделей. Каждый шпиндель рабочего ротора имеет диск с фиксатором, а ось кулачкового блока расположена соосно с осью ротора и кинематически связана соответственно с приводом и штоком с ловителем посредством рычагов управления. Привод ротора связан с толкателем механизма включения фрикционной муфты, а шток - с одним из отверстий диска шпинделя. Стопор установлен на шпиндельном барабане и взаимодействует с толкателем. 5 ил.

М/ ,

V

Фие.1

A A

69

El

Фие.3

Фиг 4

52

5f

54

fd

Зо 57

25

17

| Рабочий ротор | 1987 |

|

SU1526956A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-01—Подача