Изобретение относится к биметаллическому модулю радиатора для отопительных установок, изготовленному без применения сварки.

Из Европейской патентной заявки N 96830380.0 того же автора известен процесс изготовления, в котором сначала производится формование сердечника из стальных труб для сварки расплющенных концов двух параллельных отрезков труб с концевыми частями, симметрично сходящимися наружу. Упомянутый стальной сердечник устанавливается на штифтах в форму для литья под давлением для получения после формования оболочки из алюминиевого сплава предварительной биметаллической заготовки для ее последующей обработки на технологической линии. На первой стадии используются две фрезы. Упомянутые фрезы обрабатывают горизонтальные трубы, отрезая выступающие за ее габариты концы труб сердечника. Затем в ходе второй стадии внутри отверстий на концах труб производится накатка для удаления остатков. И наконец на третьей стадии в наружных отверстиях на концах труб нарезается резьба, обеспечивающая соединение модулей с помощью проходных отрезков труб с резьбой, ввинчиваемых в резьбу горизонтальных труб. Описанный процесс, обеспечивая высокую надежность существующих радиаторов с точки зрения их изготовления, имеет недостатки, связанные с высокой стоимостью сырья и самого процесса изготовления. С точки зрения эксплуатации соединение двух материалов с разными коэффициентами коррозии внутри отверстий на концах горизонтальной трубы, а именно стали, вертикальной трубы и алюминиевого сплава кожуха, выполненного литьем под давлением, способствует образованию замедляющих поток канавок и других обусловленных коррозией повреждений радиатора. Другой способ изготовления, описанный и проиллюстрированный в Итальянском патенте В 097 А 000336 того же заявителя, состоит из создания в форме для литья под давлением предварительной заготовки из алюминиевого сплава, в которую продольно заформован стальной отрезок вертикальной трубы. Этот способ изготовления обеспечивает значительное сокращение производственных расходов за счет введения нового типа вертикальной трубы с только одним каналом и позволяет исключить как первую операцию формирования сердечника с параллельными отрезками трубы, так и последующие операции фрезеровки и накатки, однако с точки зрения эксплуатации отличается теми же недостатками, что и способ изготовления, описанный в Европейской патентной заявке N 96830380.0. Следует отметить, что в существующей в этой области технологии считается нерациональным использование стали одновременно для горизонтальных и вертикальных труб из-за высоких расходов и недостатков, связанных с протечками в местах сварки и с тем, что для формования внутренних входных отверстий горизонтальных труб плохо подходит использование только одного отрезка стального патрубка. Это происходит из-за того, что в связи с неравномерной коррозией биметаллических узлов вместо упрочнения их конструкции возникает более быстрое их разрушение.

Из международной публикации WO 97/18429, рассматриваемой в качестве ближайшего аналога, известна секция низкотемпературного радиатора, состоящая из профилированных модульных элементов 1, трубы 1а которых соединены со стыкуемыми трубами 2 эллиптической формы посредством патрубков 5. Достоинства такой известной конструкции во многом обусловлены применением пластмасс при изготовлении стыкуемых горизонтальных труб 2, что вместе с тем ограничивает рабочую температуру и давление теплоносителя в радиаторе.

Изобретение относится к новому биметаллическому модулю радиатора для отопительных установок, изготовленному без применения сварки, что обеспечивает, по сравнению с известными устройствами, значительное сокращение затрат на изготовление и также более высокую коррозионную стойкость входных концов вертикальной трубы.

Упомянутые преимущества достигаются благодаря использованию конструкции корпуса вертикальной трубы, состоящей из нового алюминиевого тянутого профиля, в трубу которого запрессована стальная труба той же длины. Кроме этого, модуль радиатора также содержит два корпуса из алюминиевого сплава, выполненные литьем под давлением, которые образуют горизонтальные трубы с отрезками трубопроводов, вставляемых по оси в отверстия на концах алюминиевых тянутых профилей, расположенных в промежутке между горизонтальными трубами. Модуль радиатора собирается под прессом стыковкой трех частей с совмещением осей муфт горизонтальных труб с отверстиями на концах вертикальной трубы.

Настоящее изобретение относится к новой технологии, обеспечивающей однородное упрочнение конструкции на внутренних отверстиях на концах труб благодаря использованию составной коаксиальной конструкции, получающейся в результате стыковки отрезков патрубков, отходящих от горизонтальных труб, с отверстиями на концах вертикальных труб. Кроме этого, настоящее изобретение позволяет создать модуль радиатора, значительно сократив расходы на сырье и на изготовление, так как сборка модуля радиатора сводится только к соединению трех его частей. Из упомянутых трех частей две, выполненные из алюминиевого сплава с помощью литья под давлением, образуют горизонтальные трубы, при этом значительно сокращается объем работы, связанный с горячим прессованием. Третья часть состоит из отрезаемого от полуфабриката алюминиевого тянутого профиля, образующего вертикальную трубу, снижения коррозионной стойкости которой в связи с использованием алюминия удается избежать установкой внутри нее стальной трубы. Как уже упоминалось, три упомянутые части укладываются в исходном положении под пресс и сборка модуля радиатора производится одной операцией.

Таким образом, в соответствии с настоящим изобретением предлагается модуль радиатора, который содержит соединенные вместе верхний корпус, по крайней мере два промежуточных корпуса из алюминиевого профиля и нижний корпус. Верхний корпус состоит из охватывающих частей с рассеивающими пластинами и имеет отверстия с резьбой на концах горизонтальной трубы, в которой выполнены по крайней мере два канала, образованные отрезками трубопровода с выступающими частями, и соединенных с концами вертикальных труб. Промежуточные корпусы из алюминиевых профилей установлены в промежуточное положение посредством вертикальных труб. Нижний корпус состоит из охватывающих частей с рассеивающими пластинами и имеет отверстия с резьбой на концах горизонтальной трубы, в которой выполнены по крайней мере два канала, образованные отрезками трубопровода с выступающими частями и соединенных с концами вертикальных труб. Модуль радиатора выполнен прессованным из размещенных в исходном положении верхнего корпуса, по крайней мере двух корпусов из алюминиевых профилей и нижнего корпуса и собран при прессовании посредством введения соединительных элементов каналов в верхние и нижние отверстия на концах вертикальных труб алюминиевых профилей.

Отличия предложенного модуля радиатора состоят в следующем. Верхний корпус состоит по крайней мере из двух охватывающих частей с расположенными с противоположных сторон рассеивающими пластинами, края которых выступают снизу. Каналы, образованные отрезками трубопровода, содержат муфты, а промежуточные корпусы выполнены из алюминиевого тянутого профиля и установлены в промежуточное положение посредством вертикальных труб с расположенными внутри них стальными трубами. Нижний корпус состоит по крайней мере из двух охватывающих частей с расположенными с противоположных сторон рассеивающими пластинами, края которых выступают сверху, причем каналы, образованные отрезками трубопровода, также содержат муфты. Модуль радиатора собран за одну операцию при прессовании, причем в качестве соединительных элементов, вводимых при прессовании в верхние и нижние отверстия на концах вертикальных труб, используются муфты каналов, а выступающие края двух пар рассеивающих пластин при соединении охватывают пары концов алюминиевых тянутых профилей.

Стальные трубы могут быть выполнены одинаковой длины с вертикальными трубами и установлены внутри них посредством запрессовки. В одном из вариантов верхний и нижний корпусы могут содержать по три охватывающие части и иметь по три расположенных друг против друга канала с муфтами, коаксиально стыкованных с концами вертикальных труб.

На фиг. 1-3 показаны сечения верхнего корпуса с двумя охватывающими частями 1.

На фиг. 1 представлен вид поперечного сечения верхнего корпуса с одним из каналов 6, соединяемым с вертикальной трубой.

На фиг. 2 представлен вид продольного сечения верхнего корпуса.

На фиг. 3 представлен вид сечения верхнего корпуса плоскостью, повернутой на 90o относительно плоскости сечения на фиг. 2, для демонстрации двух каналов 6, с которых начинаются вертикальные трубы.

На фиг. 4-6 верхний корпус показан снаружи.

На фиг. 4 дан вид сбоку.

На фиг. 5 представлено аксонометрическое изображение с одной стороны, а на фиг. 6 - с другой.

На фиг. 4-9 представлены сечения нижнего корпуса с двумя охватывающими частями 12.

На фиг. 7 представлен вид поперечного сечения нижнего корпуса с одним из каналов 6, соединяемым с вертикальной трубой.

На фиг. 8 представлен вид продольного сечения нижнего корпуса.

На фиг. 9 представлен вид сечения нижнего корпуса плоскостью, повернутой на 90o относительно плоскости сечения на фиг. 8, для демонстрации двух каналов 6.

На фиг. 10-12 показан внешний вид нижнего корпуса.

На фиг. 10 дан вид сбоку.

На фиг. 11 и 12 даны аксонометрические изображения нижнего корпуса с разных сторон.

На фиг. 13-15 представлена часть алюминиевого тянутого профиля 9, образующего наружный кожух проходящей по его центру вертикальной трубы.

На фиг. 13 дано аксонометрическое изображение алюминиевого тянутого профиля 9.

На фиг. 14 дан его вид сверху, а на фиг. 15 - вид спереди.

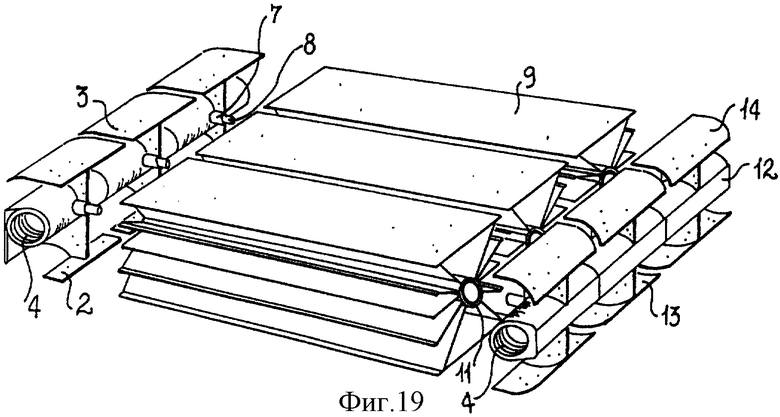

На фиг. 16-19 представлен порядок сборки модуля радиатора для отопительных установок. Упомянутая сборка в основном заключается в соединении под прессом трех частей.

На фиг. 16 представлено аксонометрическое изображение алюминиевого тянутого профиля 9 с отрезком стальной трубы 11 перед ее введением в центральное отверстие, образующее вертикальную трубу 10.

На фиг. 17 дано аксонометрическое изображение алюминиевого тянутого профиля 9, в вертикальную трубу которого уже введена стальная труба 11.

На фиг. 18 представлено аксонометрическое изображение, на котором верхний и нижний корпуса с двумя охватывающими частями 1 и 12 надлежащим образом расположены перед выполнением операции сборки под прессом.

На фиг. 19 представлено аксонометрическое изображение трех частей, образующих модуль радиатора, с нижним и верхним корпусами и тремя охватывающими частями 1 и 12, расположенных надлежащим образом перед выполнением операции сборки под прессом.

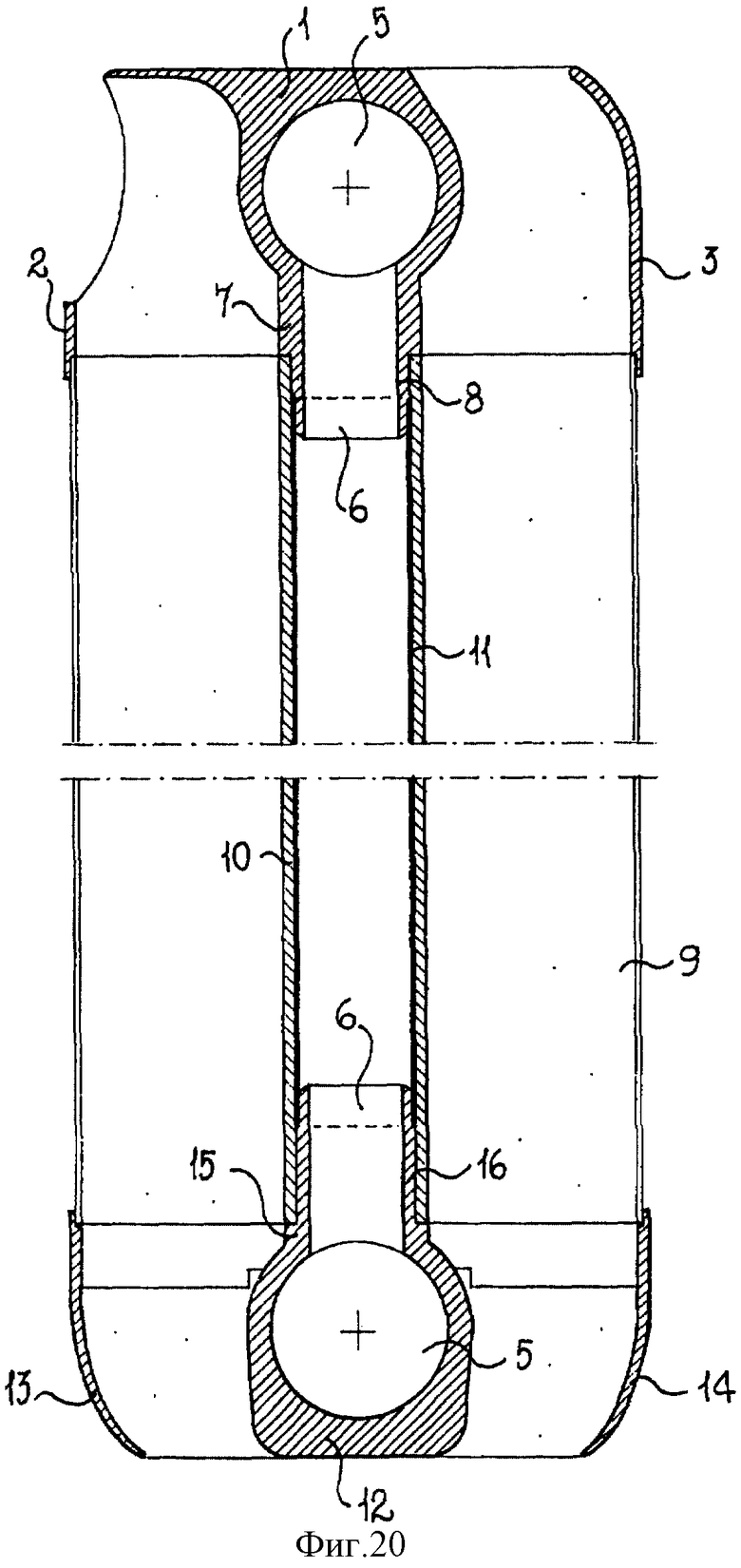

На фиг. 20 представлен вид продольного сечения модуля радиатора для отопительных установок в соответствии с настоящим изобретением, показывающий составную конструкцию вертикальной трубы, в которой муфты 8 и 16 вставлены в вертикальную трубу, имеющую внутри стальную трубу 11.

На фиг. 21 представлено аксонометрическое изображение модуля радиатора для отопительных установок с верхним и нижним корпусами с двумя охватывающими частями 1 и 12, изготовленного с помощью операции сборки, описанной в настоящем изобретении.

Модуль радиатора по настоящему изобретению изготавливается путем соединения заранее расположенных надлежащим образом частей.

Первая часть - верхний корпус с по крайней мере двумя охватывающими частями 1 с расположенными с противоположных сторон рассеивающими пластинами 2 и 3 с выступающими снизу краями и имеющий на концах горизонтальной трубы 5 отверстия 4 с резьбой. В горизонтальной трубе 5 отрезками трубопровода, содержащими выступающие части 7 и муфты 8, образованы по крайней мере два канала. На фиг. 2, 3 показан вариант конструктивного исполнения радиатора с двумя каналами 6, соединенных с концами вертикальных труб.

Вторая часть - два промежуточных корпуса, образованных алюминиевыми тянутыми профилями 9, имеющими вертикальную трубу 10 и располагаемую в ней стальную трубу 11, посредством которых промежуточные корпусы устанавливаются в промежуточное положение.

Третья часть - нижний корпус с двумя охватывающими частями 12 с расположенными с противоположных сторон рассеивающими пластинами 13 и 14 с выступающими сверху краями и имеющий на концах горизонтальной трубы 5 отверстия 4 с резьбой. В горизонтальной трубе 5 отрезками трубопровода, содержащими выступающие части 15 и муфты 16 образованы два канала 6, переходящих в вертикальную трубу.

После установки трех перечисленных корпусов в исходное положение на станине, модуль радиатора изготавливается в ходе только одной операции прессования, обеспечивающего введение муфт 8 и 16 каналов 6 в верхнее и нижнее входные отверстия вертикальных труб 10 алюминиевых тянутых профилей 9, имеющих внутри вертикальных труб 10 стальные трубы 11. В процессе этой сборки дополнительная прочность конструкции обеспечивается за счет выступающих краев двух пар рассеивающих пластин 2-3 и 13-14, которые охватывают при соединении пары концов алюминиевых тянутых профилей 9.

Промежуточный корпус изготавливается отрезанием профиля 9 от алюминиевого тянутого профиля и запрессовкой внутрь вертикальной трубы 10 в центре патрубка стальной трубы 11 той же длины.

Во втором варианте осуществления изобретения модуль радиатора изготавливается с тремя охватывающими частями 1 сверху и тремя охватывающими частями 12 снизу, имеющими и сверху и снизу по три расположенных друг против друга канала 6 с муфтами 8 и 16, коаксиально стыкованных с концами вертикальных труб. Три корпуса и процесс сборки модуля радиатора по настоящему изобретению показаны на прилагаемых на фиг.1-8 чертежах в качестве иллюстрации, но не в ограничительном смысле.

Изобретение предназначено для применения в биметаллических радиаторах. Модуль радиатора сформирован сборкой трех заранее подготовленных частей - верхнего корпуса с двумя охватывающими частями и расположенными с противоположных сторон рассеивающими пластинами, имеющего отверстия с резьбой на концах горизонтальной трубы, в которую входят два канала, которыми начинается вертикальная труба, и которые образованы отрезками трубопровода с выступающими частями и муфтами, а также двух корпусов из алюминиевого тянутого профиля, установленных в промежуточное положение и имеющих в своей вертикальной трубе стальную трубу, и нижнего корпуса с двумя охватывающими частями и расположенными с противоположных сторон рассеивающими пластинами, имеющего отверстия с резьбой на концах горизонтальной трубы, в которую входят два канала, которыми начинается вертикальная труба, и которые образованы отрезками трубопровода с выступающими частями и муфтами. При установке трех подготовленных корпусов в исходное положение на станине, модуль радиатора собирается в ходе только одной операции прессования, обеспечивающего введение муфт каналов в верхние и нижние отверстия вертикальных труб, причем дополнительная прочность конструкции обеспечивается за счет того, что выступающие края двух пар рассеивающих пластин охватывают при соединении пары концов алюминиевых тянутых профилей. Изобретение позволяет повысить коррозионную стойкость входных концов вертикальной трубы, а также сократить затраты на изготовление модуля радиатора. 2 з.п.ф-лы, 21 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ПОДГОТОВКИ СТЕКЛЯННЫХ ФЛАКОНОВ ПЕРЕД ЗАПОЛНЕНИЕМ ИХ ЛЕКАРСТВЕННЫМ СРЕДСТВОМ | 2005 |

|

RU2306256C2 |

| ТЕПЛООБМЕННИК ДЛЯ СОЗДАНИЯ ИСКУССТВЕННОГО КЛИМАТА В ПОМЕЩЕНИЯХ | 1987 |

|

RU2120585C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 1997 |

|

RU2127854C1 |

| RU 2059933 C1, 10.05.1996 | |||

| Устройство для задания сдвига фаз | 1984 |

|

SU1215048A1 |

| GB 1475376 А, 01.06.1977 | |||

| СН 588673 А5, 28.01.1975. | |||

Авторы

Даты

2001-12-27—Публикация

1999-08-02—Подача