Область техники

Настоящее изобретение в целом относится к сплавам на основе никеля. В частности, настоящее изобретение относится к сплавам на основе никеля, которые являются доступными, способны выдерживать сверхвысокие температуры и имеют сравнимые технологические характеристики с некоторыми суперсплавами на основе никеля, такими как хорошо известный сплав 718, различные виды которого продаются компаниями Allegheny Ludlum Corporation, г.Питсбург, США, а также Allvac, г.Монро (Monroe), Северная Каролина, США, под названиями Altemp® 718 и Allvac® 718 соответственно. Настоящее изобретение также относится к способу изготовления сплава на основе никеля и изделию производства, включающему в себя сплав на основе никеля. Сплав на основе никеля в соответствии с настоящим изобретением находит применение, например, в качестве деталей газотурбинных двигателей, таких как диски, лопатки, зажимы, кожухи или валы.

Уровень техники

Улучшение эксплуатационных качеств газотурбинного двигателя в течение многих лет обуславливалось улучшением механических свойств суперсплавов на основе никеля при высокой температуре. Указанные сплавы представляют собой материалы, которые выбираются для большей части деталей газотурбинных двигателей, подвергаемых воздействию наиболее высоких рабочих температур. Такие детали газотурбинных двигателей, как, например, диски, лопатки, зажимы, кожухи и валы, изготавливаются из суперсплавов на основе никеля и должны выдерживать высокие нагрузки при очень высоких температурах в течение продолжительных периодов времени. Потребность в улучшенных суперсплавах на основе никеля привела к появлению большого количества выданных в данной области техники патентов, включая, например, патенты США №№3046108, 4371404, 4652315, 4777017, 4814023,4837384, 4981644, 5006163, 5047091, 5077004, 5104614, 5131961, 5154884, 5156808, 5403546, 5435861 и 6106767.

Во многих случаях улучшение эксплуатационных качеств достигается путем модернизации конструкционного материала деталей, то есть путем изготовления их из новых или отличающихся сплавов, имеющих улучшенные свойства (например, прочность на разрыв, усталостная долговечность до разрушения от ползучести и долговечность при малоцикловой усталости) при высоких температурах. Однако внедрение нового сплава, особенно в случае внедрения в технологию производства важной вращающейся детали газотурбинного двигателя, может оказаться длительным и дорогостоящим процессом и может потребовать нахождения компромисса между некоторыми конкурирующими характеристики.

Сплав 718 является одним из самых широко используемых суперсплавов на основе никеля и в целом описан в патенте США №3046108. Сплав 718 имеет типичный состав, указанный в нижеприведенной таблице.

Широкое применение сплава 718 обусловлено несколькими его уникальными свойствами. Сплав 718 имеет высокую прочность вместе со сбалансированными свойствами сопротивления ползучести и длительной прочности вплоть до примерно 1200°F (649°С). В то время как большая часть высокопрочных суперсплавов на основе никеля приобретает прочность в результате выделения γ'-фазы, при этом основными упрочняющими элементами являются алюминий и титан, т.е. в результате выделения фазы Ni3(Al, Ti), сплав 718 упрочняется в основном за счет γ''-фазы с ниобием в качестве основного упрочняющего элемента, т.е. в результате выделения фазы Ni3Nb и небольшого количества γ'-фазы, играющей при упрочнении вторичную роль. Поскольку γ''-фаза оказывает более сильное упрочняющее действие по сравнению с γ'-фазой при одинаковых объемной доле и размере частиц, сплав 718 в целом прочнее большей части суперсплавов, упрочненных за счет выделения γ'-фазы. Кроме того, выделение γ''-фазы обеспечивает в результате хорошие, зависимые от времени пребывания при высокой температуре механические свойства, такие как сопротивление ползучести и характеристики длительной прочности. Технологические характеристики сплава 718, такие как литейные качества (жидкотекучесть), обрабатываемость в горячем состоянии и свариваемость, также являются хорошими, что обеспечивает относительно легкое изготовление изделий из сплава 718. Считается, что указанные технологические характеристики тесно связаны с низкой температурой выделения и медленной кинетикой выделения γ''-фазы, ассоциируемой со сплавом 718.

Однако при температурах свыше 1200°F (649°С) γ''-фаза имеет очень низкую термостабильность и довольно быстро превращается в более стабильную δ-фазу, которая не оказывает упрочняющего действия. В результате подобного превращения механические свойства сплава 718, такие как характеристики длительной прочности, быстро ухудшаются при температуре выше 1200°F (649°С). Поэтому применение сплава 718 обычно ограничивается температурами ниже 1200°F (649°С).

Из-за вышеописанных ограничений сплава 718 предпринималось множество попыток усовершенствовать данный сплав. В патенте США № 4981644 описан сплав, известный как сплав Rene' 220. Указанный сплав может быть использован при температуре вплоть до 1300°F (704°С), т.е. на 100°F (56°С) выше, чем сплав 718. Однако сплав Rene' 220 очень дорогой, что обусловлено по меньшей мере частично тем, что он содержит по меньшей мере 2% (как правило 3%) тантала, стоимость которого в 10-50 раз выше стоимости кобальта и ниобия. Кроме того, сплав Rene' 220 имеет относительно высокое содержание δ-фазы и всего лишь примерно 5%-ую пластичность при разрыве, что может привести к хрупкости в надрезе и низкому сопротивлению растрескиванию в результате временной усталости.

Другой суперсплав на основе никеля, известный как Waspaloy® (зарегистрированный товарный знак фирмы Pratt & Whitney Aircraft), т.е. суперсплав на основе никеля (UNS N07001), выпускаемый компанией Allvac, г.Монро, Северная Каролина, США, также широко используют для изготовления деталей авиационно-космических летательных аппаратов и газотурбинных двигателей, работающих при температурах вплоть до примерно 1500°F (816°С). Типичный состав такого суперсплава на основе никеля указан в нижеприведенной таблице.

Несмотря на то, что суперсплав Waspaloy на основе никеля способен работать при более высоких температурах по сравнению со сплавом 718, он дороже сплава 718, что вызвано по меньшей мере частично повышенным содержанием легирующих элементов, таких как никель, кобальт и молибден. Кроме того, технологические характеристики, такие как обрабатываемость в горячем состоянии и свариваемость, также ниже соответствующих характеристик сплава 718 из-за упрочнения за счет γ', приводящего к более высокой стоимости производства и более ограниченной возможности ремонта детали.

Таким образом, желательно получить доступный, свариваемый, обрабатываемый в горячем состоянии сплав на основе никеля, который обладает способностью работать при более высоких температурах, чем сплав 718.

Раскрытие изобретения

В соответствии с одним из конкретных вариантов осуществления настоящего изобретения, сплав на основе никеля содержит в массовых процентах (мас.%) вплоть до примерно 0,10% углерода; от примерно 12 до примерно 20% хрома; от 0 до примерно 4% молибдена; от 0 до примерно 6% вольфрама, при этом сумма содержаний молибдена и вольфрама составляет, по меньшей мере, примерно 2% и не более примерно 8%; от примерно 5 до примерно 12% кобальта; от 0 до примерно 14% железа; от примерно 4 до примерно 8% ниобия; от примерно 0,6 до примерно 2,6% алюминия; от примерно 0,4 до примерно 1,4% титана; от примерно 0,003 до примерно 0,03% фосфора; от примерно 0,003 до примерно 0,015% бора; никель и случайные примеси. В соответствии с настоящим изобретением, атомное процентное содержание алюминия плюс титана составляет от примерно 2 до примерно 6%, отношение атомного процентного содержания алюминия к титану составляет, по меньшей мере, примерно 1,5; и сумма атомного процентного содержания алюминия плюс титана, разделенная на атомное процентное содержание ниобия, равна от примерно 0,8 до примерно 1,3. Настоящее изобретение относится к сплавам на основе никеля, отличающимся тем, что они имеют выгодные уровни содержания алюминия, титана и ниобия, выгодные уровни содержания бора и фосфора и выгодные уровни содержания железа, кобальта и вольфрама.

Настоящее изобретение также относится к изделиям производства, таким как, например, диск, лопатка, зажим, кожух или вал, изготовленным из сплава на основе никеля в соответствии с настоящим изобретением или включающим в себя указанный сплав. Изделия, полученные из сплава на основе никеля в соответствии с настоящим изобретением, могут оказаться особенно выгодными в том случае, если они служат деталями газотурбинного двигателя.

Кроме того, настоящее изобретение относится к сплаву на основе никеля, содержащему, мас.%: от 0 до примерно 0,08% углерода; от 0 до примерно 0,35% марганца; от примерно 0,03 до примерно 0,03% фосфора; от 0 до примерно 0,015% серы; от 0 до примерно 0,35% кремния; от примерно 17 до примерно 21% хрома; от примерно 50 до примерно 55% никеля; от примерно 2,8 до примерно 3,3% молибдена; от примерно 4,7 до примерно 5,5% ниобия; от 0 до примерно 1% кобальта; от примерно 0,003 до примерно 0,015% бора; от 0 до примерно 0,3% меди; при этом остальное составляют железо (обычно от примерно 12 до примерно 20%), алюминий, титан и случайные примеси, причем сумма атомного процентного содержания алюминия и атомного процентного содержания титана составляет от примерно 2 до примерно 6%, отношение атомного процентного содержания алюминия к атомному процентному содержанию титана составляет, по меньшей мере, примерно 1,5, а сумма атомного процентного содержания алюминия плюс титана, разделенная на атомное процентное содержание ниобия, равна от примерно 0,8 до примерно 1,3.

Настоящее изобретение также относится к способу изготовления сплава на основе никеля. В частности, согласно такому способу по настоящему изобретению, получают сплав на основе никеля, имеющий вышеуказанный состав в пределах настоящего изобретения, и подвергают его обработке, включая термическую обработку на твердый раствор, охлаждение и старение. Затем обработка сплава может быть продолжена до получения какого-либо изделия производства или для придания какой-либо иной желательной формы.

Краткое описание чертежей

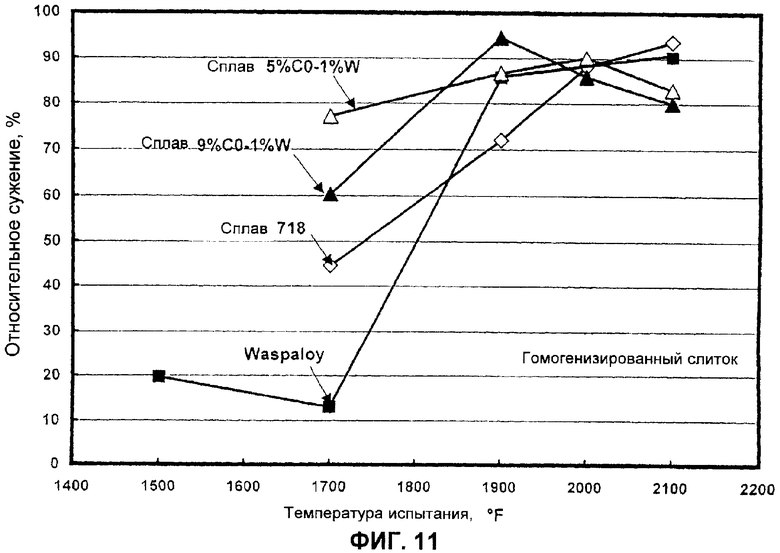

Фиг.1 представляет собой график зависимости предела текучести от атомного процентного содержания алюминия плюс титана для некоторых сплавов на основе никеля, имеющих отношение атомного процентного содержания алюминия к атомному процентному содержанию титана, составляющее 3,6-4,1.

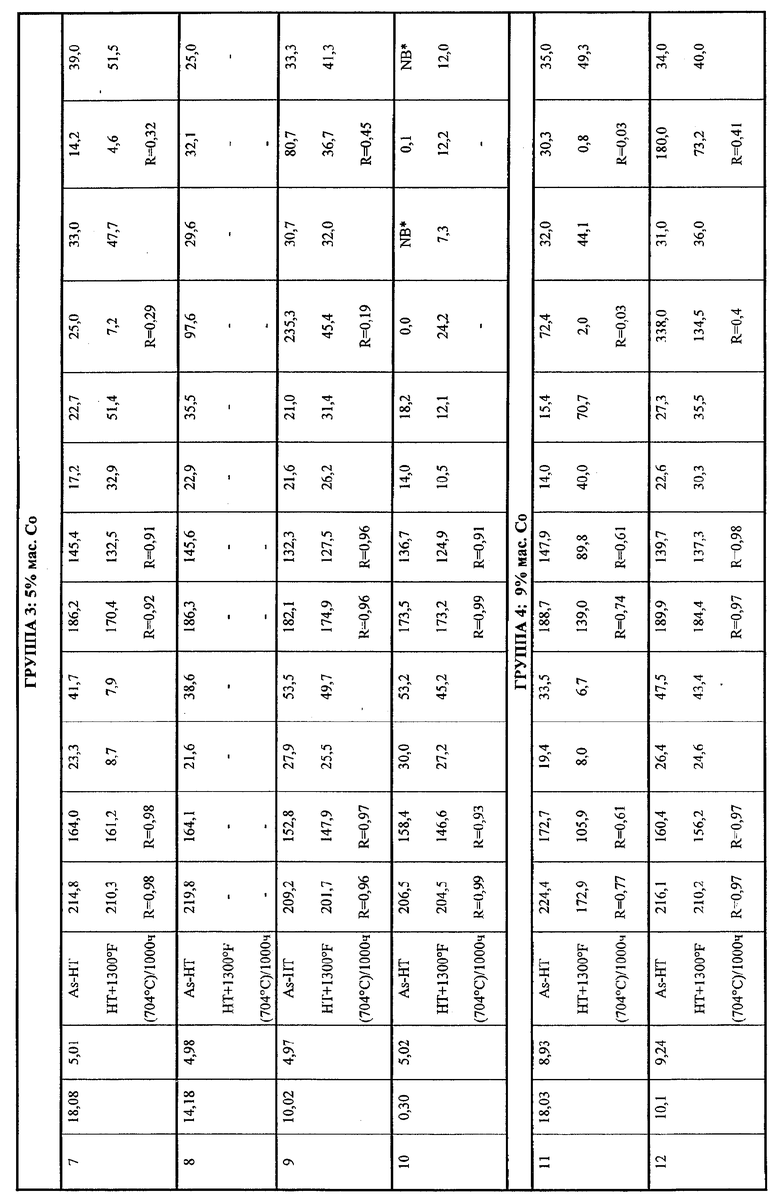

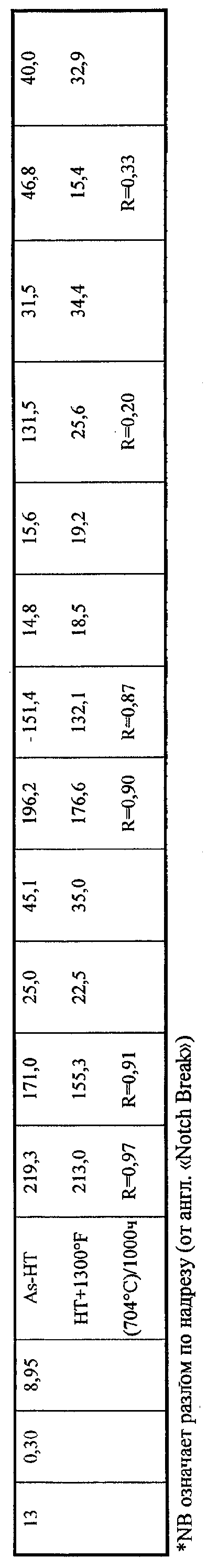

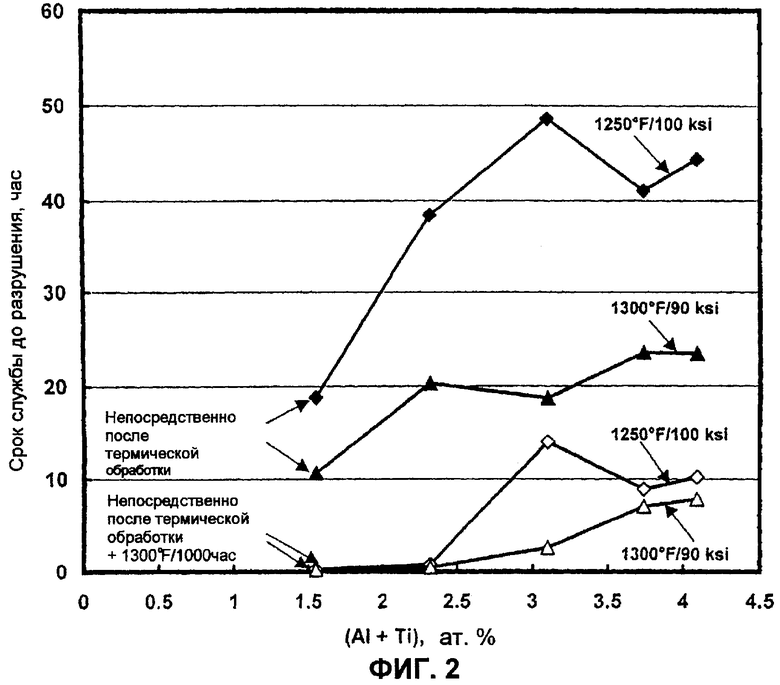

Фиг.2 представляет собой график зависимости срока службы до разрушения при нагрузке от атомного процентного содержания алюминия плюс титана для некоторых сплавов на основе никеля, имеющих отношение атомного процентного содержания алюминия к атомному процентному содержанию титана, составляющее 3,6-4,1.

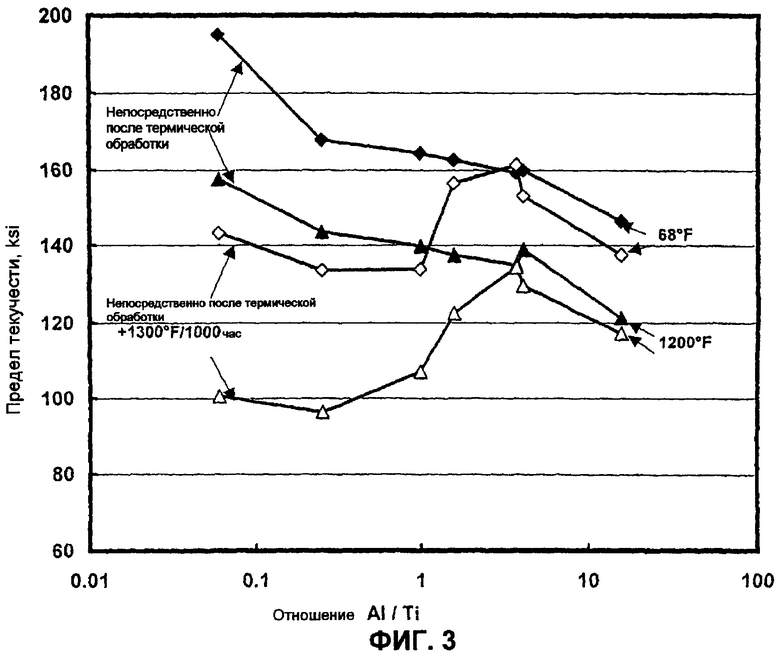

Фиг.3 представляет собой график зависимости предела текучести от значений отношения атомного процентного содержания алюминия к атомному процентному титана для некоторых сплавов на основе никеля, содержащих примерно 4 атомных процента алюминия плюс титана.

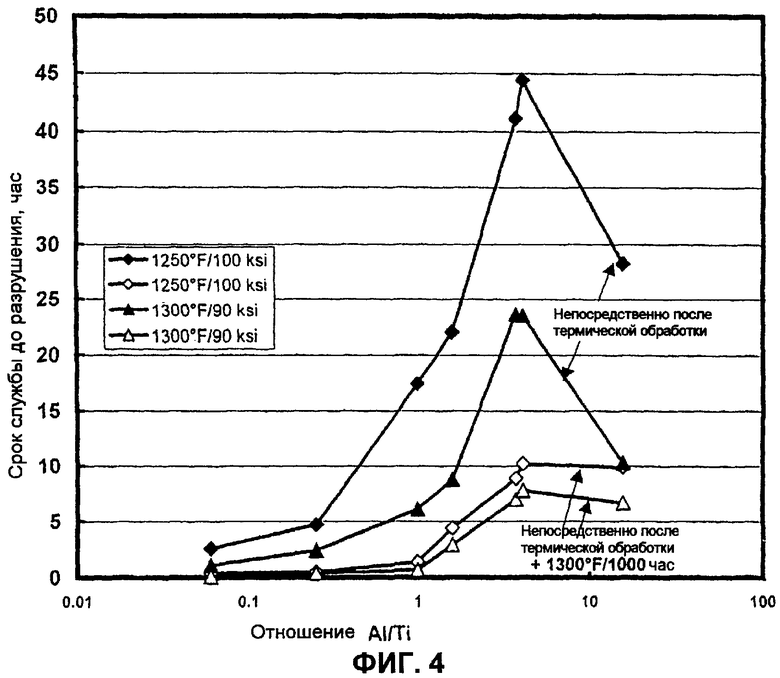

Фиг.4 представляет собой график зависимости срока службы до разрушения при температуре 1300°F (704°C) и напряжении 90 ksi (от англ. strength-kilo-pounds per square inch, т.е. килофунтов на квадратный дюйм; 1 ksi = 6,894757 МПа), а также при 1250°F (677°C) и 100 ksi, от значений отношения атомного процентного содержания алюминия к атомному процентному содержанию титана для некоторых сплавов на основе никеля, содержащих примерно 4 атомных процента алюминия плюс титана.

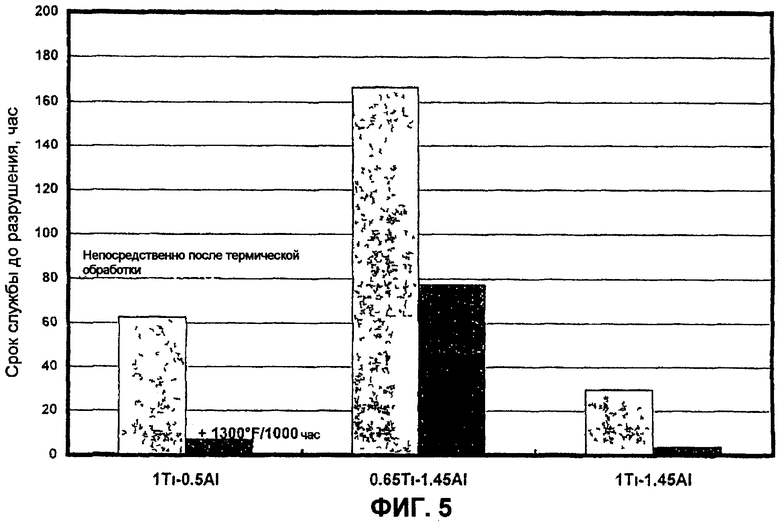

Фиг.5 представляет собой диаграмму срока службы до разрушения при температуре 1300°F (704°C) и напряжении 80 ksi для некоторых сплавов на основе никеля, имеющих различные содержания алюминия и титана и включающих в себя примерно 5 мас.% кобальта.

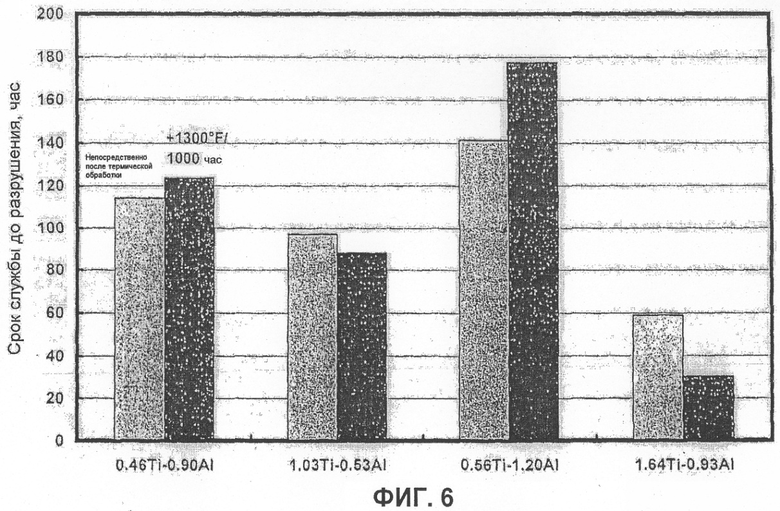

Фиг.6 представляет собой диаграмму срока службы до разрушения при температуре 1300°F (704°C) и напряжении 80 ksi для некоторых сплавов на основе никеля, имеющих различные содержания алюминия и титана и включающих в себя примерно 9 мас.% кобальта.

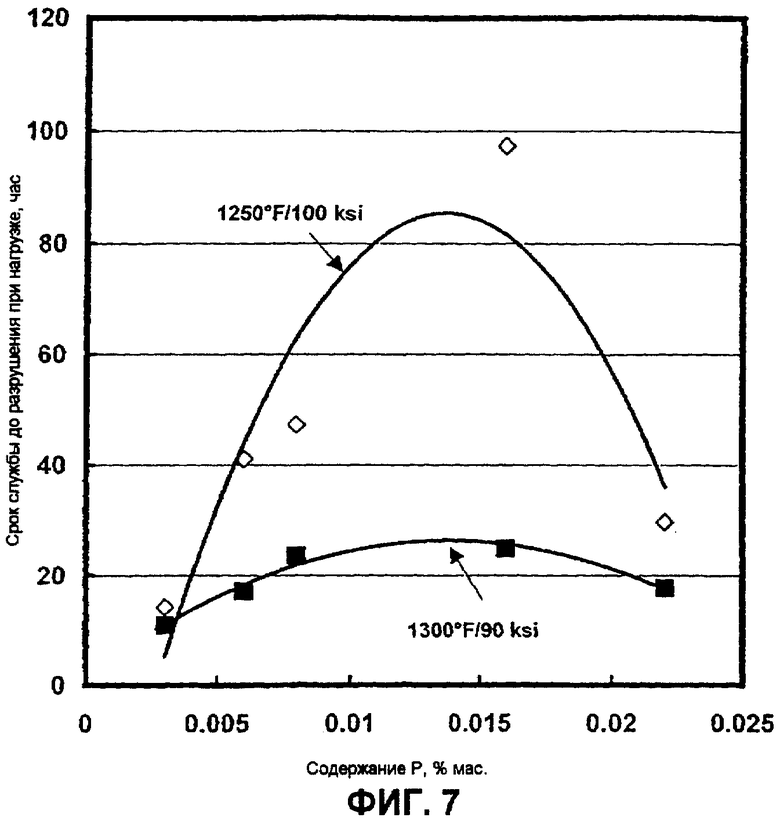

Фиг.7 представляет собой график зависимости срока службы до разрушения от содержания фосфора для некоторых сплавов на основе никеля, содержащих примерно 1,45 мас.% алюминия и примерно 0,65 мас.% титана.

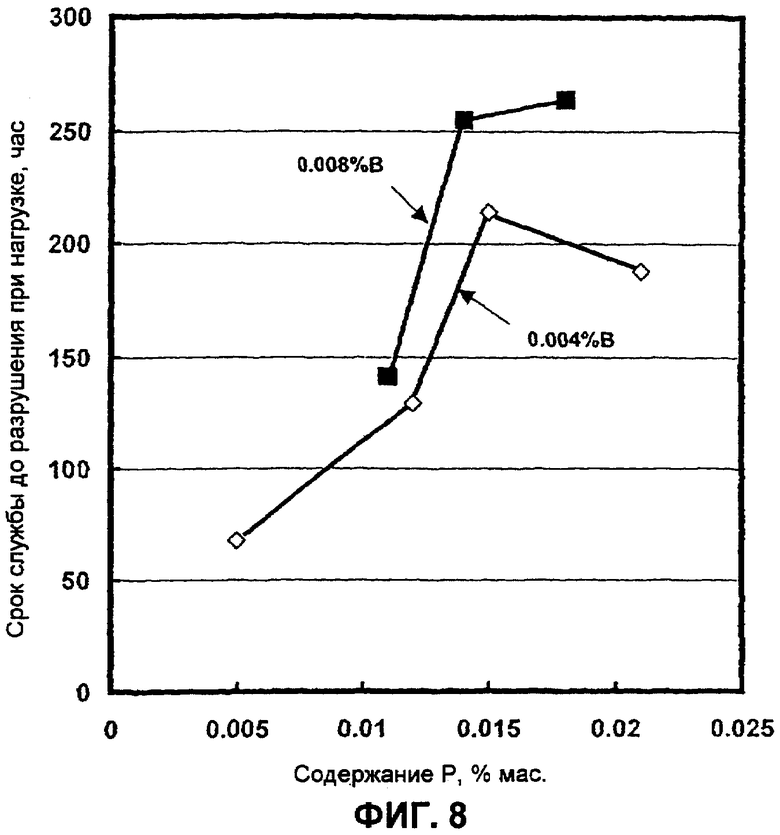

Фиг.8 представляет собой график зависимости срока службы до разрушения при температуре 1300°F (704°C) и напряжении 80 ksi от содержания фосфора для некоторых сплавов на основе никеля, содержащих примерно 10 мас.% железа, примерно 9 мас.% кобальта, примерно 1,45 мас.% алюминия и примерно 0,65 мас.% титана.

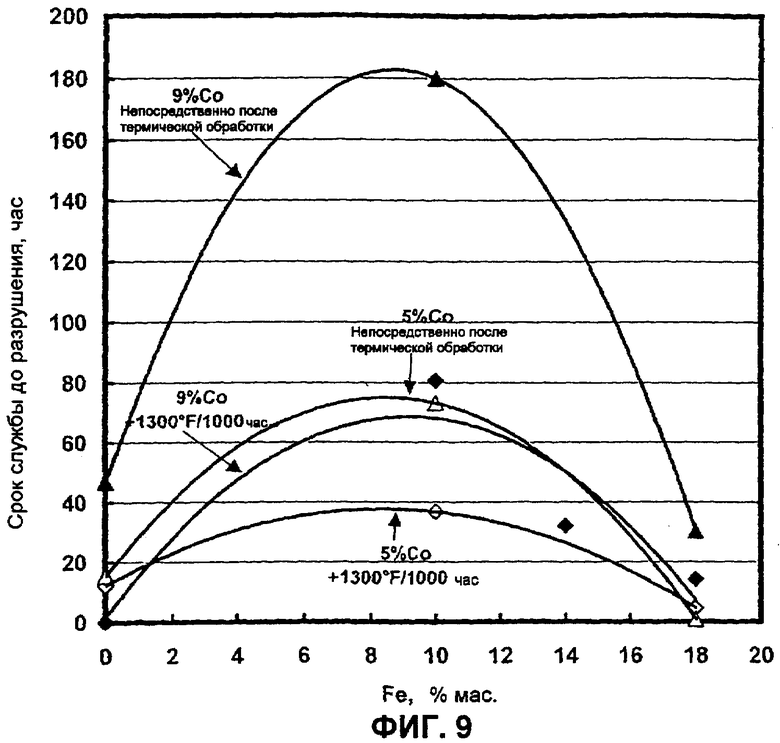

Фиг.9 представляет собой график зависимости срока службы до разрушения при температуре 1300°F (704°C) и напряжении 90 ksi от содержания железа для некоторых сплавов на основе никеля, содержащих примерно 1,45 мас.% алюминия и примерно 0,65 мас.% титана.

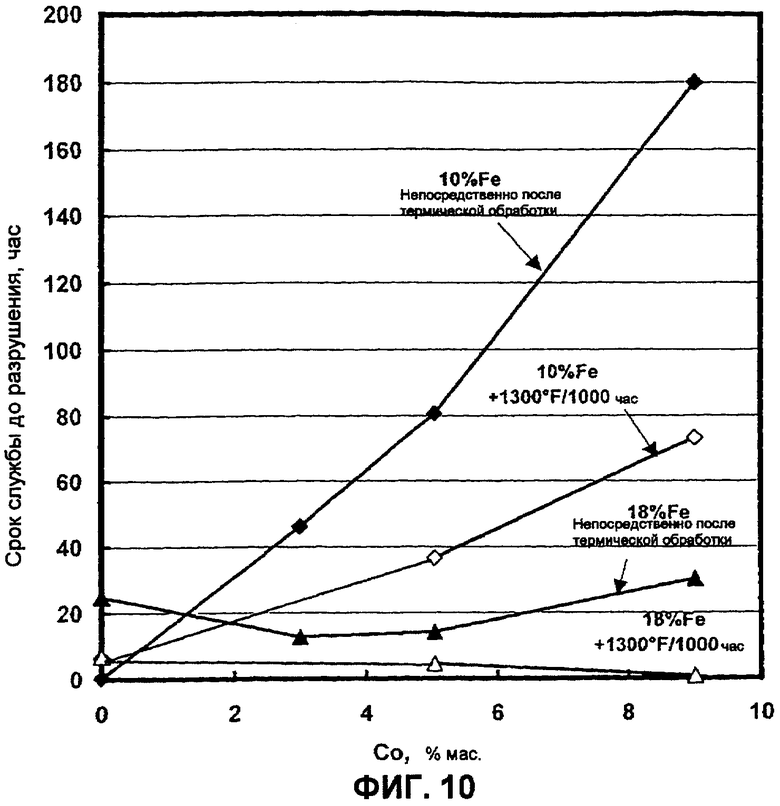

Фиг.10 представляет собой график зависимости срока службы до разрушения при температуре 1300°F (704°C) и напряжении 90 ksi от содержания кобальта для некоторых сплавов на основе никеля.

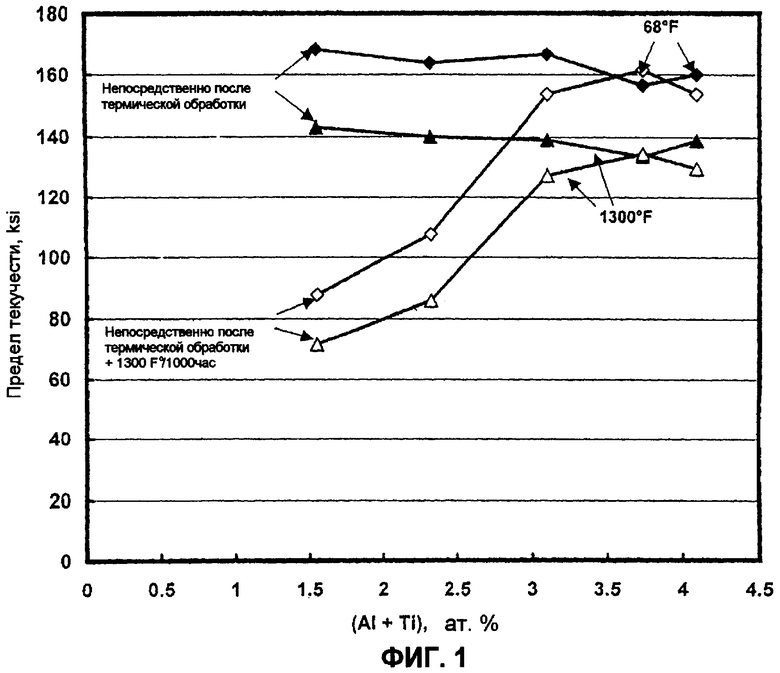

Фиг.11 представляет собой график относительного сужения в процентах при исследовании на растяжение с высокой скоростью деформации в виде функции от температуры исследования для различных сплавов на основе никеля.

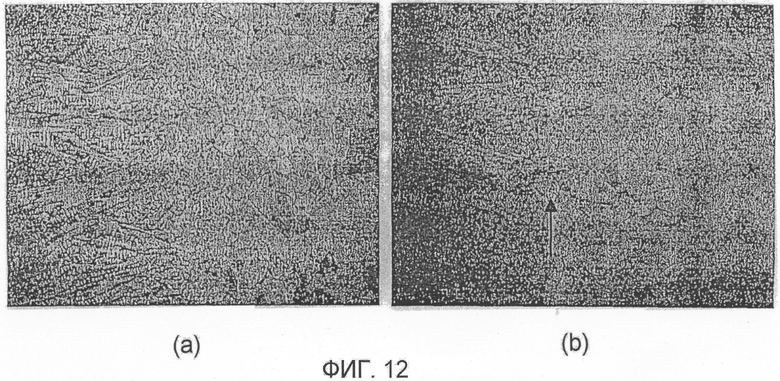

На Фиг.12 представлены две микрофотографии продольного разреза наплавленного валика сварного шва, полученного методом TIG-сварки (дуговая сварка вольфрамовым электродом в среде инертного газа), для (а) одного из вариантов осуществления настоящего изобретения и (b) сплава Waspaloy.

Подробное описание вариантов осуществления изобретения

Настоящее изобретение относится к сплавам на основе никеля, содержащим выгодные количества алюминия, титана и ниобия, выгодные количества бора и фосфора, а также выгодные количества железа, кобальта и вольфрама. В соответствии с одним из конкретных вариантов осуществления настоящего изобретения, предложенный сплав на основе никеля содержит, мас.%: вплоть до примерно 0,10% углерода; от примерно 12 до примерно 20% хрома; от 0 до примерно 4% молибдена; от 0 до примерно 6% вольфрама, при этом сумма содержаний молибдена и вольфрама составляет, по меньшей мере, примерно 2% и не более примерно 8%; от примерно 5 до примерно 12% кобальта; от 0 до примерно 14% железа; от примерно 4 до примерно 8% ниобия; от примерно 0,6 до примерно 2,6% алюминия; от примерно 0,4 до примерно 1,4% титана; от примерно 0,003 до примерно 0,03% фосфора; от примерно 0,003 до примерно 0,015% бора; никель и случайные примеси. В соответствии с настоящим изобретением, атомное процентное содержание алюминия плюс титана составляет от примерно 2 до примерно 6%, отношение атомных процентных содержаний алюминия к титану составляет, по меньшей мере, примерно 1,5; и сумма атомного процентного содержания алюминия плюс титана, разделенная на атомное процентное содержание ниобия, равна от примерно 0,8 до примерно 1,3.

Одним из признаков различных вариантов сплава на основе никеля по настоящему изобретению является то, что содержание алюминия, титана и/или ниобия и их относительное соотношение могут быть подобраны таким образом, чтобы обеспечить выгодные термостойкость микроструктуры и механические свойства, особенно прочность на разрыв и предел ползучести, при высокой температуре. Содержания алюминия и титана в сплаве по настоящему изобретению в сочетании с содержанием ниобия, безусловно, приводят к тому, что сплав упрочняется за счет фаз γ'+γ'', при этом доминантной упрочняющей фазой является содержащая ниобий γ'-фаза. В отличие от типичного сочетания относительно высокого содержания титана и относительно низкого содержания алюминия, принятого в некоторых других суперсплавах на основе никеля, автор настоящего изобретения полагает, что сравнительно высокое отношение атомного процентного содержания алюминия к атомному процентному содержанию титана в сплаве по настоящему изобретению повышает термостойкость сплава, что является важным фактором для сохранения хороших механических свойств, таких как длительная прочность при нагрузке, после продолжительных периодов воздействия высоких температур.

Другим признаком вариантов осуществления настоящего изобретения является то, каким образом используются бор и фосфор. При добавлении фосфора и бора в количествах, указанных для сплава по настоящему изобретению, сопротивление сплавов ползучести и сопротивление разрушению при нагрузке может быть повышено без существенного отрицательного воздействия на прочность при растяжении и пластичность. Автор настоящего изобретения заметил, что варьирование содержаний фосфора и бора представляется относительно недорогим способом улучшения механических свойств суперсплава на основе никеля.

Следующим признаком различных вариантов осуществления настоящего изобретения является использование таких количеств железа и кобальта, которые обеспечивают высокую прочность, высокое сопротивление ползучести/разрушению при нагрузке, высокую термостойкость (жаростойкость) и хорошие технологические характеристики при относительно минимальном повышении стоимости исходных материалов. Во-первых, оказывается, что кобальт способен изменять кинетику выделения и роста обеих фаз γ' и γ'', делая данные выделения более тонкодисперсными и более устойчивыми к росту при относительно высоких температурах. Также полагают, что кобальт снижает энергию дефектов упаковки, тем самым затрудняя движение дислокации и улучшая длительную прочность при нагрузке. Во-вторых, полагают, что при регулировании содержания железа в рамках оптимального интервала срок службы сплава до разрушения при нагрузке может быть увеличен без существенного снижения его прочности.

Очередной признак вариантов осуществления настоящего изобретения заключается в добавлении молибдена и вольфрама в количествах, которые улучшают механические свойства сплавов. Полагают, что при добавлении молибдена и вольфрама в количествах согласно настоящему изобретению, т.е., по меньшей мере, примерно 2 мас.% и не более примерно 8 мас.%, свойства прочности при растяжении, сопротивления ползучести/разрушению при нагрузке и термостойкость сплава улучшаются.

В соответствии с одним из вариантов осуществления настоящего изобретения, количества алюминия и титана в сплаве 718 регулируют таким образом, чтобы улучшить способность указанного суперсплава выдерживать высокие температуры. Автор настоящего изобретения приготовил ряд сплавов для изучения влияния баланса алюминия и титана на механические свойства и термостойкость сплава 718. Составы сплавов приведены в таблице 1. Из данной таблицы следует, что плавки 2 и 5 содержат алюминий и титан в количествах, соответствующих типичному составу сплава 718, в то время как в остальных плавках содержание по меньшей мере одного из алюминия и титана находится вне типичного состава сплава 718.

Механические свойства приведены в таблице 2. Во всех таблицах «UTS» обозначает предел прочности при растяжении (от англ. «ultimate tensile strength»), «YS» обозначает предел текучести (от англ. «yield strength»), «El» обозначает относительное удлинение (от англ. «elongation»), a RA обозначает относительное сужение (от англ. «reduction of area»). Все сплавы были получены методами вакуумной индукционной плавки (VIM от англ. «vacuum induction melting») и вакуумного дугового переплава (VAR от англ. «vacuum arc remelting»), хорошо известными рядовым специалистам в данной области техники. Метод VAR применяли для превращения 50-фунтовых VIM-плавок в 4-дюймовые круглые слитки или в некоторых случаях 300-фунтовых VIM-плавок в 8-дюймовые слитки. Слитки гомогенизировали при 2175°F (1191°C) в течение 16 часов. Гомогенизированные слитки затем подвергали ковке до заготовок размером 2 дюйма на 2 дюйма, которые затем прокатывали в полосы размером ¾ дюйма. Образцы заготовок для исследований вырезали из прокатанных брусков и подвергали термической обработке, применяя типичный для сплава 718 способ термической обработки (т.е. обработка на твердый раствор при 1750°F (954°C) в течение 1 часа, охлаждение на воздухе до комнатной температуры, старение при 1325°F (718°С) в течение 8 часов, охлаждение в печи со скоростью 100°F (56°C) в час до 1150°F (621°C), старение при 1150°F (621°C) в течение 8 часов, а затем охлаждение на воздухе до комнатной температуры).

Размер зерен всех исследуемых сплавов после тепловой обработки был в диапазоне размера зерен по ASTM от 9 до 11. Для определения термостойкости исследуемых сплавов (т.е. способности сохранять механические свойства после термического воздействия в течение относительно продолжительного периода времени) сплавы непосредственно после термической обработки (обозначены в таблицах как «As-HT») подвергали дальнейшей термической обработке (обозначена в таблицах как «HT») при 1300°F (704°С) в течение 1000 часов. Тесты на растяжение при комнатной температуре и повышенных температурах осуществляли в соответствии с ASTM E8 и ASTM E21. Испытания на разрушение при нагрузке (т.е. длительную прочность) при различных температурах и сочетаниях напряжений осуществляли в соответствии с ASTM Е292, используя образец 5 (CSN-надрез радиусом 0,0075).

Данные, приведенные в таблице 2, представлены в виде графиков на фиг.1-4.

Как следует из фиг.1 и 2, свойства по разрушению при нагрузке исследуемых сплавов улучшаются по мере повышения содержания (Al+Ti), а следовательно, и содержания γ'. Улучшение было наиболее резким вплоть до (Al+Ti)=3,0. Как следует из таблицы 2, термостойкость, определяемая как отношение механических свойств сплава непосредственно после термической обработки (as-HT) к механическим свойствам сплава после 1000 часов теплового воздействия при 1300°F (704°С) (степень сохранения свойств, R), также улучшается при повышении содержания (Al+Ti). Однако применимый верхний предел содержаний алюминия и титана ограничен по технологическим соображениям. В частности, слишком высокие уровни содержания алюминия и титана оказывают отрицательное влияние на обрабатываемость и свариваемость. Таким образом, оказалось желательным поддерживать содержание алюминия плюс титана в случае обрабатываемого в горячем состоянии и свариваемого сплава на основе никеля между примерно 2 и примерно 6 атомными процентами, либо, в некоторых случаях, между примерно 2,5 и 5 атомными процентами или между примерно 3 и 4 атомными процентами.

Обращаясь теперь к фиг.3, можно увидеть, что отношение атомного процентного содержания алюминия к атомному процентному содержанию титана также оказывается влияющим на механические свойства и термостойкость исследуемых сплавов. В частности, более низкое отношение алюминия к титану приводит в результате к более высокому пределу текучести сплавов в состоянии непосредственно после термической обработки. Однако, как следует из фиг.4, более высокие отношения атомного процентного содержания алюминия к атомному процентному содержанию титана оказываются улучшающими срок службы исследуемых сплавов до разрушения при нагрузке, при этом пик на кривой срока службы до разрушения при нагрузке наблюдается при отношении атомного процентного содержания алюминия к атомному процентному содержанию титана, составляющему от примерно 3 до 4. Из указанных фигур и таблицы 2 следует, что более высокие отношения атомного процентного содержания алюминия к атомному процентному содержанию титана в целом улучшают термостойкость исследуемых сплавов. В результате, несмотря на то, что в сплавах типа сплава 718 обычно используется низкое отношение алюминия к титану по соображениям прочности, такие составы не представляются благоприятными с точки зрения срока службы до разрушения при нагрузке или термостойкости. Применяемый предел атомного процентного содержания алюминия к атомному процентному содержанию титана обычно ограничен желаемыми характеристиками высокой прочности и обрабатываемости, такими как обрабатываемость в горячем состоянии или свариваемость. Предпочтительно, в соответствии с некоторыми вариантами осуществления настоящего изобретения, отношение атомных процентных содержаний алюминия к титану составляет, по меньшей мере, примерно 1,5, либо, в некоторых случаях, между примерно 2 и примерно 4 или между примерно 3 и примерно 4.

Было также измерено влияние варьирования отношения атомного процентного содержания алюминия к атомному процентному содержанию титана в сплавах, имеющих составы по фосфору, бору, железу, ниобию, кобальту и вольфраму в пределах различных вариантов осуществления настоящего изобретения. Составы исследованных сплавов перечислены в таблице 3.

Механические свойства образцов сплавов, перечисленных в таблице 3, приведены в таблице 4. Исследуемые образцы, перечисленные в таблицах 3 и 4, получали, подвергали термической обработке и исследовали таким же образом, как было описано выше для таблиц 1 и 2.

Данные, указанные в таблице 4, представлены в виде диаграмм на фиг.5 и 6, из которых следует, что плавка 2 из таблицы 3, которая содержала 1,41% алюминия и 0,65% титана и имела самое высокое отношение алюминия к титану (примерно 3,85 в расчете на атомные проценты), демонстрировала наиболее благоприятные свойства разрушения при нагрузке и более высокую степень сохранения, т.е. R, у сплавов из таблицы 3, содержащих 5 мас.% кобальта (плавки 1-3). Подобная тенденция наблюдается у сплавов, содержащих 9 мас.% кобальта (плавки 4-8). Конкретно, из таблицы 4 и фиг.6 очевидно, что плавки 4, 6 и 8, имеющие более высокие отношения алюминия к титану, демонстрируют лучшие свойства разрыва при нагрузке, чем плавки 5 и 7. Таким образом, согласно некоторым вариантам осуществления настоящего изобретения, сплав на основе никеля может включать в себя от примерно 0,9 до примерно 2,0 мас.% алюминия и/или от примерно 0,45 до примерно 1,4 мас.% титана. Альтернативно, согласно некоторым вариантам осуществления настоящего изобретения, сплав на основе никеля может включать в себя от примерно 1,2 до примерно 1,5 мас.% алюминия и/или от 0,55 до примерно 0,7 мас.% титана.

Был также получен ряд сплавов для исследования влияния фосфора и бора, содержащихся в количествах в соответствии с настоящим изобретением. Были получены две группы сплавов, представленных в таблице 5. Сплавы группы 1 были получены для исследования влияния изменений в количествах фосфора и бора при содержаниях алюминия и титана, заданных на уровне примерно 1,45 мас.% для алюминия и 0,65 мас.% для титана. Сплавы группы 2 были получены для исследования влияния фосфора и бора в сплавах с уровнями содержания железа и кобальта, отрегулированными в количествах согласно настоящему изобретению.

Механические свойства сплавов, перечисленных в таблице 5, приведены в таблице 6. Исследуемые образцы, перечисленные в таблицах 5 и 6, получали, подвергали термической обработке и исследовали таким же образом, как и описанный выше для таблиц 1 и 2.

Данные, приведенные в таблице 6, представлены в виде графиков на фиг.7 и 8. Как следует из таблицы 6 и фиг.7 и 8, содержание фосфора оказывает существенное влияние на свойства разрушения при нагрузке. Например, наблюдается существенное различие срока службы до разрушения при нагрузке между плавкой 1 из таблицы 6, которая имеет содержание фосфора за пределами интервала от примерно 0,003% до примерно 0,03% по настоящему изобретению, и остальными плавками в таблице 6, которые имеют содержания фосфора в пределах интервала по настоящему изобретению. Оказывается также, что имеется интервал содержания фосфора, в котором срок службы до разрушения при нагрузке является оптимальным. Данный интервал составляет от примерно 0,01 до примерно 0,02 мас.% фосфора. Все исследуемые плавки из таблицы 6 содержат бор в количествах, находящихся в интервале от примерно 0,003 до примерно 0,015% по настоящему изобретению. Таким образом, в соответствии с некоторыми вариантами осуществления настоящего изобретения, сплав на основе никеля может включать в себя от примерно 0,005 до примерно 0,025 мас.% фосфора или, альтернативно, от примерно 0,01 до примерно 0,02 мас.% фосфора. Сплав на основе никеля может включать в себя от примерно 0,004 до примерно 0,011 мас.% бора или, альтернативно, от примерно 0,006 до примерно 0,008 мас.% бора.

Были также проведены исследования по оценке влияния фосфора и бора на обрабатываемость в горячем состоянии различных вариантов сплава на основе никеля по настоящему изобретению. В пределах интервала нормальных температур ковки не было обнаружено никакого существенного влияния.

Оказалось также, что механические свойства сплавов типа сплава 718 могут быть дополнительно улучшены регулированием количеств железа и кобальта. Сплав на основе никеля, который включает в себя предпочтительные количества железа и кобальта и который обеспечивает высокие прочность, сопротивление ползучести/разрушению при нагрузке, термостойкость и технологические характеристики, входит в объем настоящего изобретения. В частности, один из аспектов настоящего изобретения касается сплава на основе никеля, включающего в себя от примерно 5 до примерно 12 мас.% кобальта (альтернативно - от примерно 5 до примерно 10% или от примерно 8,75 до примерно 9,25%) и менее 14% (альтернативно - от примерно 6 до примерно 12% или от примерно 9 до примерно 11%) железа.

Был получен ряд сплавов для исследования влияния содержания железа и кобальта на механические свойства. Составы указанных сплавов для исследований представлены в таблице 7. Указанные сплавы разделены на четыре группы на основе содержания кобальта, при этом содержание железа в каждой группе варьировали от 0 до 18 мас.% Данные сплавы были получены с содержаниями алюминия и титана, отрегулированными на уровне примерно 1,45 мас.% алюминия и 0,65 мас.% титана, как было указано выше. Содержания фосфора и бора поддерживали в пределах от примерно 0,01 до примерно 0,02 и от примерно 0,004 до примерно 0,11 мас.% соответственно.

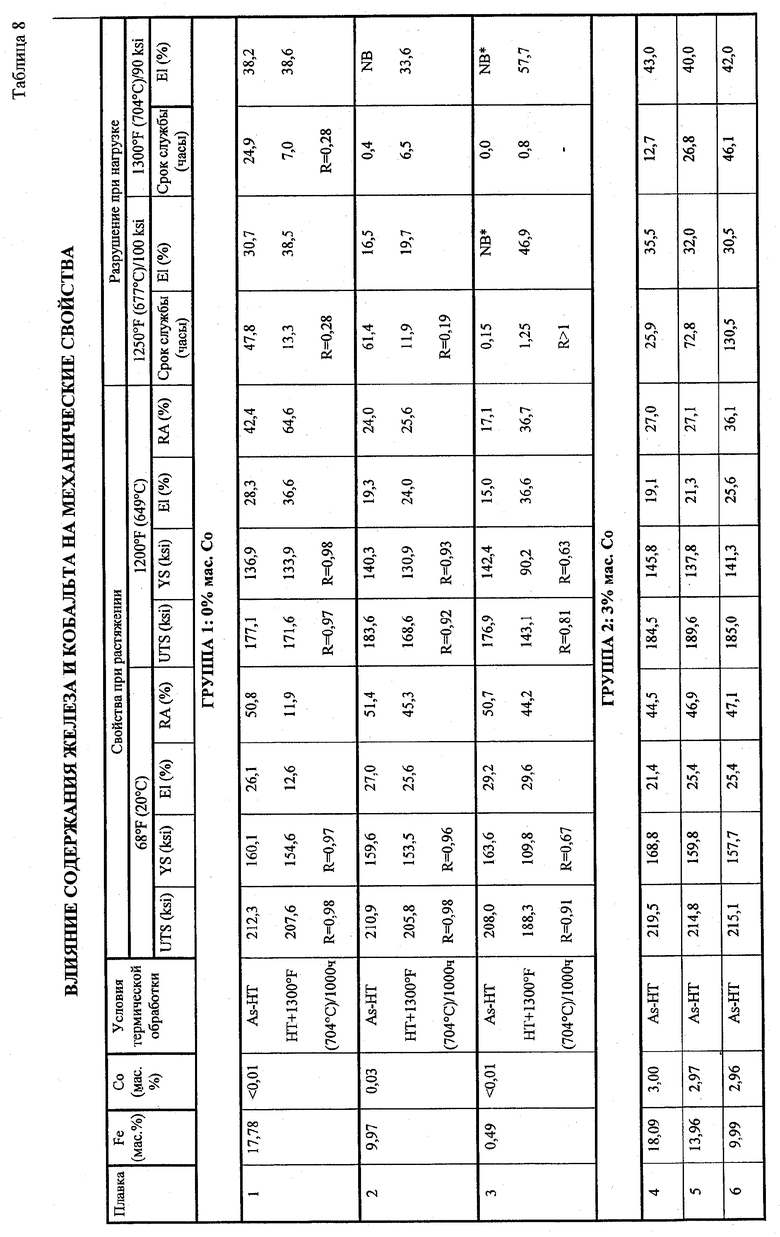

Механические свойства образцов сплавов, перечисленных в таблице 7, приведены в таблице 8. Исследуемые образцы, перечисленные в таблицах 7 и 8, получали, подвергали термической обработке и исследовали таким же образом, как и описанный выше для таблиц 1 и 2.

Данные, приведенные в таблице 8, представлены в виде графиков на фиг. 9 и 10 и иллюстрируют влияние варьирования содержаний железа и кобальта в исследуемых сплавах. Обращаясь конкретно к таблице 8, оказалось, что варьирование содержания железа и кобальта не оказывает согласующегося (непротиворечивого), существенного влияния на предел текучести исследуемых сплавов. Однако из фиг.9 следует, что содержание железа и кобальта оказывает существенное влияние на срок службы до разрушения при нагрузке. Например, как показано на фиг.9, в том случае, когда содержание железа составляло примерно 18 мас.%, т.е. было приблизительно на номинальном для сплава 718 уровне, наблюдалось относительно небольшое улучшение срока службы до разрушения при нагрузке при повышении содержания кобальта от 0 до примерно 9 мас.%. Однако при снижении содержания железа до примерно 14%, а особенно до примерно 10%, наблюдалось более существенное улучшение срока службы до разрушения при нагрузке в том случае, когда содержания кобальта находились в рамках интервала по настоящему изобретению. Из таблицы 8 также очевидно, что термостойкость, исчисленная в единицах степени сохранения, т.е. R, имела тенденцию быть наивысшей для составов с объединенным содержанием железа и кобальта в пределах интервалов по настоящему изобретению. В частности, настоящее изобретение касается сплава на основе никеля, включающего в себя вплоть до примерно 14 мас.% железа (альтернативно - от примерно 6 до примерно 12% или от примерно 9 до примерно 11%) и от примерно 5 до примерно 12 мас.% (альтернативно - от примерно 5 до примерно 10% или от примерно 8,75 до примерно 9,25%) кобальта. Полагают, что повышение содержания кобальта существенно за пределы интервала по настоящему изобретению не приведет к существенному улучшению механических свойств сплава, но при этом отрицательно повлияет на технологические характеристики и стоимость.

Влияние вольфрама и молибдена исследовали на составах сплавов, перечисленных в таблице 9. Сплавы из таблицы 9 были получены с содержанием алюминия и титана, отрегулированным на уровне примерно 1,45 мас.% алюминия и 0,65 мас.% титана, как уже обсуждалось выше. Содержание железа поддерживали на близком к желательному уровне в примерно 10 мас.%, а содержание кобальта поддерживали на близком к желательному уровне в примерно 9 мас.%.

Механические свойства сплавов, перечисленных в таблице 9, приведены в таблице 10. Исследуемые образцы, перечисленные в таблицах 9 и 10, получали, подвергали термической обработке и исследовали таким же образом, как и описанный выше для таблиц 1 и 2.

**NB означает разлом по надрезу

Как следует из таблицы 10, исследуемый сплав без добавлений вольфрама и молибдена демонстрировал уменьшенный срок службы до разрушения при нагрузке, пониженную пластичность при разрыве (длительную пластичность) и один случай разлома по надрезу. Также очевидно, что добавление молибдена или вольфрама, по отдельности или в сочетании, улучшало срок службы до разрушения при нагрузке и термостойкость исследуемых сплавов, указанных в таблице 10. Термостойкость, измеряемая степенью сохранения R, в целом была выше для сплавов с молибденом и/или вольфрамом. Настоящее изобретение касается сплава на основе никеля, включающего в себя вплоть до примерно 4 мас.% молибдена (альтернативно - от примерно 2 до примерно 4% или от примерно 2,75 до примерно 3,25%) и вплоть до примерно 6 мас.% (альтернативно - от примерно 1 до примерно 2% или от примерно 0,75 до примерно 1,25%) вольфрама, при этом сумма содержаний молибдена и вольфрама составляет, по меньшей мере, примерно 2% и не более примерно 8% (альтернативно - от примерно 3 до примерно 8% или от примерно 3 до примерно 4,5%).

Влияние содержания ниобия исследовали на составах сплавов, перечисленных в таблице 11. Сплавы из таблицы 11 получали с добавлениями железа, кобальта и вольфрама до предпочтительных уровней в соответствии с настоящим изобретением. Уровни содержания алюминия и титана варьировали, чтобы избежать потенциальных проблем, связанных с более высоким содержанием ниобия, таких как низкие обрабатываемость в горячем состоянии и свариваемость. Хром регулировали для предотвращения появления неблагоприятной микроструктуры и возникновения черных точек во время отверждения.

Механические свойства сплавов, перечисленных в таблице 11, приведены в таблице 12. Исследуемые образцы, перечисленные в таблицах 11 и 12, получали, подвергали термической обработке и исследовали таким же образом, как и описанный выше для таблиц 1 и 2.

Как следует из таблицы 12, повышенные уровни содержания ниобия действительно улучшили прочность исследуемых сплавов, невзирая на отсутствие очевидного улучшения свойств разрушения при нагрузке. Термостойкость исследуемых сплавов не изменялась с повышением содержания ниобия. Один из аспектов настоящего изобретения касается сплава на основе никеля, который включает в себя от примерно 4 до примерно 8 мас.% ниобия (альтернативно - от примерно 5 до примерно 7% или от примерно 5 до примерно 5,5%) и в котором атомное процентное содержание алюминия плюс титана, разделенное на атомное процентное содержания ниобия, составляет от примерно 0,8 до примерно 1,3 (альтернативно - от примерно 0,9 до примерно 1,2 или от примерно 1,0 до примерно 1, 2).

Свойства обрабатываемости в горячем состоянии вариантов сплавов в соответствии с настоящим изобретением оценивали с помощью исследований на растяжение при высокой скорости деформации. Данное исследование представляет собой обычное испытание на растяжение в горячем состоянии согласно ASTM E21, за исключением того, что оно осуществлялось при более высоких скоростях деформации (примерно 10-l/сек). Процент относительного сужения измеряли при различных температурах, и он дает представление о допустимом интервале температур механической обработки в горячем состоянии и о степени растрескивания, которая может иметь место.

Результаты, представленные на фиг.11, показывают, что сплавы в соответствии с настоящим изобретением имеют относительно большую величину относительного сужения (по меньшей мере, примерно 60%) во всем интервале температур, обычно используемых для горячей обработки суперсплавов типа сплава 718 (1700-2050°F) (927-1121°C). Величины относительного сужения в нижнем конце интервала температур горячей обработки, т.е. примерно 1700°F (927°С), при которых обычно происходит холодное растрескивание, оказались существенно превышающими эти величины для сплава 718 и даже намного превышающими эти величины для сплава Waspaloy. В остальном интервале температур сплавы по настоящему изобретению демонстрировали величины относительного сужения, которые, по меньшей мере, равны аналогичным величинам для сплава 718 и сплава Waspaloy. Единственным исключением было то, что при наивысшей исследованной температуре (2100°F)(1149°С) величина относительного сужения для сплава 718 и сплава Waspaloy слегка превысила эту величину для исследуемых сплавов. Однако величины относительного сужения для исследуемых сплавов составляли, тем не менее, примерно 80% и поэтому были весьма приемлемыми.

Свариваемость исследуемых сплавов, сплава 718 и сплава Waspaloy оценивали, осуществляя сварку без наполнителя методом TIG (сварка вольфрамовым электродом в среде инертного газа) на образцах в одинаковых условиях. Затем сварные швы разрезали и подвергали металлографическому исследованию. В образцах сплава 718 или исследуемых сплавов трещин обнаружено не было, но при этом, как показано на фиг.12, трещины были обнаружены в сплаве Waspaloy. Проведенные испытания дают возможность предположить, что сплавы согласно настоящему изобретением имеют свариваемость, в целом сравнимую со свариваемостью сплава 718, но ниже свариваемости сплава Waspaloy.

Автор настоящего изобретения осуществил ряд дополнительных плавок, составы которых указаны в таблице 13.

Механические свойства сплавов, перечисленных в таблице 13, приведены в таблице 14. Данные выбранные сплавы получали и исследовали таким же образом, как и описанный ранее относительно раскрытых до этого исследуемых сплавов, за исключением того, что образец сплава Waspaloy подвергали термической обработке в соответствии с обычной коммерческой практикой (т.е. обработка на твердый раствор при 1865°F (1018°C) в течение 4 часов, закалка в воде, старение при 1550°F (843°C) в течение 4 часов, охлаждение на воздухе, старение при 1400°F (760°C) в течение 16 часов, а затем охлаждение на воздухе до комнатной температуры).

Из данных, приведенных в таблице 14, следует, что прочность при растяжении сплавов в соответствии с настоящим изобретением очень близка к прочности сплава Waspaloy. Термостойкость (R) также очень близка к термостойкости сплава Waspaloy и превосходит термостойкость сплава 718. Срок службы до разрушения при нагрузке и ползучесть сплава в соответствии с настоящим изобретением при всех условиях измерения выше по сравнению как со сплавом 718, так и сплавом Waspaloy. Кроме того, термостойкость исследуемых сплавов относительно зависимых от времени свойств разрушения при нагрузке и ползучести сравнима с таковыми для сплава Waspaloy. Таким образом, из вышеприведенного описания следует, что варианты сплава на основе никеля в соответствии с настоящим изобретением оказываются способными сочетать высокие прочность при растяжении, сопротивление разрушению при нагрузке и ползучести, а также длительную термостойкость по сравнению с некоторыми коммерческими сплавами, такими как сплав 718 и сплав Waspaloy, сохраняя при этом высокую обрабатываемость в горячем состоянии, свариваемость и приемлемую стоимость по сравнению с указанными сплавами.

Следует отметить, что данное описание иллюстрирует аспекты настоящего изобретения, способствующие наиболее полному его пониманию. Некоторые аспекты настоящего изобретения будут очевидны рядовым специалистам в данной области техники и поэтому, будучи не способствующими лучшему его пониманию, не были представлены с целью упрощения данного описания. Несмотря на то, что настоящее изобретение описано со ссылкой только на некоторые варианты его осуществления, рядовым специалистам в данной области техники после изучения вышеизложенного описания станет понятно, что в настоящее изобретение может быть внесено множество вариантов осуществления, модификаций и вариаций. Данное описание и формула изобретения включают в себя все такие варианты и модификации настоящего изобретения.

Изобретение относится к области металлургии, а именно к сплавам на основе никеля, способным выдерживать сверхвысокие температуры. Предложен сплав на основе никеля, содержащий, мас.%: вплоть до примерно 0,10 углерода; от примерно 12 до примерно 20 хрома; вплоть до примерно 4 молибдена; вплоть до примерно 6 вольфрама, при этом сумма содержаний молибдена и вольфрама составляет, по меньшей мере, примерно 2 и не более примерно 8; от примерно 5 до примерно 12 кобальта; вплоть до примерно 14 железа; от примерно 4 до примерно 8 ниобия; от примерно 0,6 до примерно 2,6 алюминия; от примерно 0,4 до примерно 1,4 титана; от примерно 0,003 до примерно 0,03 фосфора; от примерно 0,003 до примерно 0,015 бора; никель и случайные примеси. Сумма атомного процентного содержания алюминия и атомного процентного содержания титана составляет от примерно 2 до примерно 6%, отношение атомного процентного содержания алюминия к атомному процентному содержанию титана составляет, по меньшей мере, примерно 1,5, а атомное процентное содержание алюминия плюс титана, разделенное на атомное процентное содержание ниобия, равно от примерно 0,8 до примерно 1,3. Сплав на основе никеля может быть получен в виде изделия, такого как, например, диск, лопатка, зажим, кожух или вал. Описан также способ изготовления сплава на основе никеля. 5 н. и 40 з.п. ф-лы, 12 ил., 16 табл.

при этом суммарное содержание молибдена и вольфрама составляет, по меньшей мере, примерно 2 и не более примерно 8;

при этом сумма атомного процентного содержания алюминия и атомного процентного содержания титана составляет от примерно 2 до примерно 6%,

отношение атомного процентного содержания алюминия к атомному процентному содержанию титана составляет, по меньшей мере, примерно 1,5,

и атомное процентное содержание алюминия плюс титана, разделенное на атомное процентное содержание ниобия, равно от примерно 0,8 до примерно 1,3.

при этом сумма атомного процентного содержания алюминия и атомного процентного содержания титана составляет от примерно 2 до примерно 6%,

отношение атомного процентного содержания алюминия к атомному процентному содержанию титана составляет, по меньшей мере, примерно 1,5, и

атомное процентное содержание алюминия плюс титана, разделенное на атомное процентное содержание ниобия, равно от примерно 0,8 до примерно 1,3.

при этом суммарное содержание молибдена и вольфрама составляет, по меньшей мере, примерно 2 и не более примерно 8;

при этом сумма атомного процентного содержания алюминия и атомного процентного содержания титана составляет от примерно 2 до примерно 6%,

отношение атомного процентного содержания алюминия к атомному процентному содержанию титана составляет, по меньшей мере, примерно 1,5,

атомное процентное содержание алюминия плюс титана, разделенное на атомное процентное содержание ниобия, равно от примерно 0,8 до примерно 1,3,

и указанный сплав имеет величину относительного сужения, по меньшей мере, примерно 60% во всем интервале температур от 1700F до 2050F.

| US 5431750 А, 11.07.1995 | |||

| US 6106767 А, 22.08.2000 | |||

| Жаропрочный сплав на никелевой основе | 1971 |

|

SU375991A1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| СПЛАВ, СТОЙКИЙ К ОКИСЛЕНИЮ (ВАРИАНТЫ) | 1991 |

|

RU2088684C1 |

| US 4750944 А, 14.06.1988. | |||

Авторы

Даты

2006-12-20—Публикация

2003-05-06—Подача