Область техники

Изобретение относится к гибкому устройству для передачи тепла.

Уровень техники

В настоящее время существует множество видов теплового регулирования, основанных на законах теплопроводности, конвекции или теплового излучения при переносе тепла. Хорошая теплопроводность требуется для обеспечения возможности отвода тепла от электронных узлов и устройств высокой плотности, таких как интегральные схемы. Материалы с высокой теплопроводностью обычно используются в теплопередающих устройствах для рассеяния тепла от полупроводниковых схем и систем. Обычные металлы не являются удовлетворительными для применяемых в настоящее время систем полупроводниковых схем. Это привело к использованию высокопроводящих устройств для передачи тепла, изготовленных из композиций или слоев различных материалов, выполненных в виде различных по конструкции узлов, обладающих желаемой теплопроводностью, прочностью и другими необходимыми свойствами.

Устройство для передачи тепла (теплопередающее устройство) располагается между источником тепла, генерирующим значительные количества излишнего тепла, и поглотителем тепла (теплоприемником), физически соединяя их. Однако во многих случаях источник тепла и теплоприемник не находятся в непосредственной близости, и один из них или оба являются недоступными для связывания их теплопередающим устройством. В таких ситуациях устройство для передачи тепла должно быть способным к деформированию и гибким. Широко распространенные теплопередающие устройства, имеющие очень высокую теплопроводность по сравнению с теплопроводностью обычных металлов, в таких случаях малопригодны к использованию.

Настоящее изобретение направлено на удаление тепла в зонах пространственно-стесненных условий, где термическое регулирование с помощью теплопроводности требует использования материала, который легко может быть сконфигурирован таким образом, чтобы обеспечить низкую плотность, гибкость, малое поперечное сечение для отвода и перераспределения тепла от чувствительных к нагреву электронных узлов или систем к областям, где тепло может быть рассеяно.

Сущность изобретения

Предпочтительный вариант осуществления настоящего изобретения относится к высокогибкому устройству для передачи тепла, применяемому для термического регулирования, в котором показательным является физическое расстояние и/или доступность между источником тепла и теплоприемником. Устройство для передачи тепла согласно настоящему изобретению включает центральный слой из обладающего высокой теплопроводностью заполняющего материала, представляющего собой графит, предпочтительно в форме плоской пластины, полосы или ленты, который помещен между двумя тонкими и, предпочтительно, гибкими металлическими наружными листами таким образом, чтобы заполняющий материал был заключен между их противоположными поверхностями. Два металлических наружных листа, предпочтительно, связаны друг с другом, образуя единое устройство для передачи тепла. Связующий агент предпочтительно является клеем. Геометрические размеры каждого металлического наружного листа должны быть больше, чем размеры слоя заполняющего материала для того, чтобы обеспечить перекрывание листом каждой стороны слоя. В предпочтительном варианте устройства один из наружных листов расположен на одной стороне центрального слоя из заполняющего материала, а другой наружный лист расположен на противоположной стороне упомянутого слоя, причем листы наложены друг на друга, заключая между собой заполняющий материал, и связаны с помощью клея.

Краткое описание графических материалов

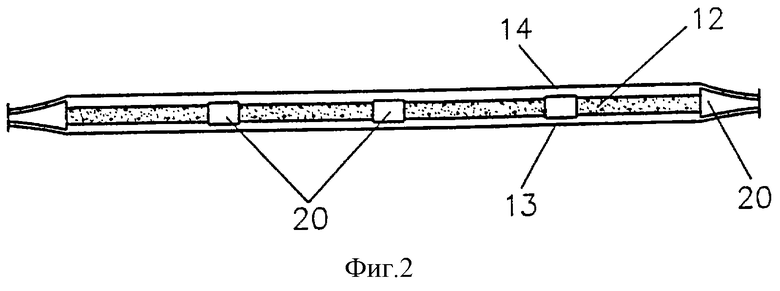

На фиг.1 изображен поперечный разрез гибкого устройства для передачи тепла согласно настоящему изобретению, расположенного между источником тепла и теплоприемником и связывающего их.

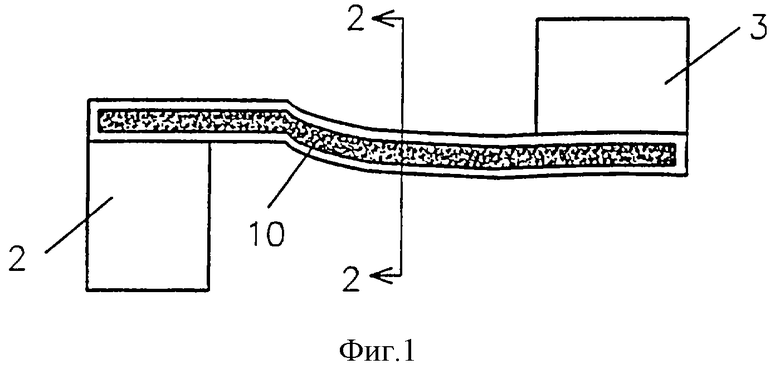

На фиг.2 изображен поперечный разрез другого варианта гибкого устройства для передачи тепла согласно настоящему изобретению.

На фиг.3 изображен вид сверху варианта, изображенного на фиг.2, с удаленным верхним наружным листом, чтобы показать центральный слой из заполняющего материала, сквозные отверстия, нижний наружный лист металла и связующий агент вокруг открытого края этого нижнего слоя.

Описание примеров осуществления изобретения

Изображенное на фиг.1-3 устройство для передачи тепла 10 предпочтительно содержит центральный слой в виде пластины или полосы 12 из неконструкционного и имеющего высокую теплопроводность заполняющего материала, который запечатан или заключен между двумя противоположными наружными листами 13 и 14, выполненными, предпочтительно, в виде полос из фольги. Наружные листы 13 и 14 связаны друг с другом, предпочтительно, с использованием связующего агента 15, такого как клей. В альтернативном варианте запечатывание (уплотнение) может быть выполнено без использования клея путем образования диффузионного соединения с применением достаточного давления и/или температуры между наружными листами 13 и 14. Наружные листы 13 и 14 должны быть уплотнены друг к другу путем скрепления по меньшей мере по периметру центрального слоя 12.

Неконструкционный, имеющий высокую теплопроводность заполняющий материал центрального слоя 12 может быть выбран из любых материалов, имеющих высокую теплопроводность, включая пиролитический графит (пирографит), пирографит компрессионного отжига, термический пирографит, высокоупорядоченный пирографит, синтетический алмаз, высокоупорядоченный нитрид бора, нитрид бора компрессионного отжига, термический пирографит, пирографит, гексагональный нитрид бора и кубический нитрид бора. Предполагается, что коэффициент теплопроводности в плоскостном направлении заполняющего материала центрального слоя 12 должен быть более чем 200 Вт/(м•К) и предпочтительно более чем 500 Вт/(м•К) как для каждого из пирографитовых материалов центрального слоя, так и для синтетического алмаза.

Связующий агент 15 может быть выбран из любой подходящей органической клеящей композиции, предпочтительно акрилового или термореактивного эпоксидного состава, или любого термопластика, достаточно прочного для того, чтобы обезопасить центральный слой 12. В альтернативном варианте связующий агент может быть материалом на основе металла, таким как твердый или мягкий припой, или может представлять собой эвтектическую смесь двух или более металлов.

Наружные листовые пластины или полосы 13 и 14 предпочтительно (хотя и не обязательно) выполняют прямоугольными и изготавливают из листового металла, предпочтительно имеющего высокую теплопроводность, такого как алюминий, медь, серебро, золото, никель, бериллий, олово, свинец и сталь, или их сплав или композиционный материал, такой как ковар, медно-вольфрамовый, медно-молибденовый, инвар, алюминиево-бериллиевый, и оловянно-свинцовый. В альтернативном варианте полосы фольги 13 и 14 могут быть сформованы из органических материалов, таких как пластмасса, майлар, каптон, полиамид или паралин, или выполнены из композиционных полимерных материалов, таких как органические стекловолоконные композиционные материалы, органические композиционные материалы на основе углеродного волокна или органические композиционные материалы на основе волокна кевлар. Для гибкости полосы 13 и 14 должны быть тонкими по отношению к толщине центрального слоя 12, при этом каждый из наружных листов имеет толщину от примерно 2 мкм до 2 миллиметров, и предпочтительно имеет максимальную толщину порядка 250-625 мкм. Объемная доля заполняющего материала по отношению к наружным листам, включая связующий агент 15, должна составлять примерно от 5 до 95%. Полосы 13 и 14 должны иметь несколько больший размер по отношению к размерам центрального слоя в виде полосы из заполняющего материала, как в ширину, так и в длину, для того чтобы имелось перекрытие, как показано на фиг.3, которое облегчает полное схватывание центрального слоя 12. Связующий клей 15 может быть нанесен на всю внутреннюю, т. е. прилегающую к центральному слою, поверхность каждой металлической листовой пластины 13 и 14 на каждой из смежных сторон 16 и 17 так, чтобы клеящее вещество 15 не допускало воздушного зазора или пустоты между центральным слоем 12 и полосами фольги 13 и 14. Альтернативно, полосы металлической фольги могут быть покрыты адгезивом только по перекрывающему периметру, выступающему от центрального слоя 12. Связующий агент соединяет полосы металлической фольги вместе при сборке с образованием интегрированной структуры с пирографитом центрального слоя 12, полностью охваченным и запечатанным полосами металлической фольги 13 и 14.

Центральный слой 12 в виде тонкой полосы или пластины обеспечивает основной или единственный путь переноса тепла. Наружные листы 13 и 14 обеспечивают защиту этого слоя и действуют в качестве барьера, предотвращающего выделение частиц заполняющего материала или газов в окружающую среду. Наружные листы 13 и 14 также повышают простоту обращения с устройством для передачи тепла 10 вне зависимости от состава материала центрального слоя 12, так что заполняющие материалы, имеющие очень высокую теплопроводность, могут быть использованы в случаях, когда пространство очень важно.

Предпочтительно, материал центрального слоя 12 представляет собой пирографит и, в частности, пирографит отжига, известный специалистам как термический пирографит "TPG" или, альтернативно, пирографит компрессионного отжига "CAPG". Эти различные графитовые материалы производятся промышленным способом и реализуются фирмой "Advanced Ceramics Corporation", Кливленд, штат Огайо, США. Широко применяемые армированные композиционные материалы на основе высокопроводящего графита обычно имеют коэффициент теплопроводности в плоскостном направлении порядка 300 Вт/(м•К). "CAPG" и "TPG" могут обеспечивать теплопроводность, значительно превышающую 1500 Вт/(м•К).

Гибкость полосы центрального слоя 12 зависит от того, насколько он тонок. Толщина слоя 12 может варьироваться от 0,1 нм до 6,35 мм, но предпочтительно имеет толщину примерно от 2 мкм до 2 мм.

Наружные листы 13 и 14 и центральный слой 12 могут быть образованы как единое целое путем размещения наружных листов 13 и 14 на противоположных поверхностях слоя 12 для образования противоположных поверхностей устройства для передачи тепла 10 с использованием любого из подходящих известных способов покрытия, таких как химическое, физическое или плазменное осаждение из газовой фазы, гальваностегия, нанесение покрытия методом химического восстановления, погружение и напыление. Сборка может быть завершена следующей за покрытием операцией зачистки или обрезки излишков материала для придания устройству окончательной формы. Альтернативно, пластины наружных листов 13 и 14 могут быть наложены на противоположные листам 13 и 14 стороны центрального слоя 12 и скреплены под воздействием давления и/или температуры для образования диффузионной связи между наружными листами 13 и 14, и предпочтительно, периферии центрального слоя 12. Для придания устройству окончательной формы может быть использована та же операция зачистки или обрезки.

При использовании связующего агента, он может быть нанесен путем намазывания, напыления или погружения на противоположные внутренние поверхности наружных листов 13 и 14.

На фиг.1 собранное устройство для передачи тепла 10 изображено расположенным между и физически связанным с источником тепла 2 и теплоприемником 3, который может быть отдален на существенное расстояние и расположен в труднодоступной области. Устройство для передачи тепла 10 легко сгибается и меняет форму для того, чтобы быть присоединенным любым подходящим средством, использующим зажим, или болт, или сварку, или пайку для прикрепления устройства для передачи тепла 10 соответственно к источнику тепла 2 и теплоприемнику 3.

Сопряжение металлических наружных листов 13 и 14 и центрального слоя 12 предусматривает физический контакт через связующий агент. В варианте реализации на фиг.2 и 3 сквозные отверстия 20 изображены распределенными с некоторыми промежутками по всему заполняющему материалу для обеспечения конструктивного межсоединения между противоположными наружными листами. Введение сквозных отверстий 20 очень важно, поскольку они минимизируют тенденцию к расслаиванию слоистой теплопередающей сборки 10. Кроме того, в том случае, когда клей не используется, пара гибких наружных листов из металла или органической композиции может быть связана под воздействием давления и/или температуры для образования единого теплопередающего тела с наружными листами 13 и 14 с образованием диффузионной связи между наружными листами по периметру края центрального слоя 12 и в местах расположения сквозных отверстий. Сквозные отверстия 20 могут быть при желании заполнены материалом, соответствующим составу наружных листов, или любой другой желаемой композицией материалов для обеспечения сплошного объема, который, в свою очередь, обеспечивает конструктивное крепление. Кроме того, заполненные сквозные отверстия 20 могут быть использованы для крепления резьбовых крепежных элементов и/или установочных штырей.

Использование: для теплового регулирования. Сущность изобретения: устройство для передачи тепла от источника тепла к теплоприемнику содержит центральный слой в виде тонкой полосы из материала, имеющего высокую теплопроводность, окруженный оболочкой в виде пары гибких наружных листов, образующих конструкцию, имеющую слоистое поперечное сечение, при этом каждый наружный лист имеет максимальную толщину менее 625 мкм, а ширина каждого наружного листа превышает ширину центрального слоя для обеспечения наложения этих листов друг на друга по периметру устройства. Материалом центрального слоя является пирографит или высокоупорядоченный пирографит, который имеет толщину от 2 мкм до 2 мм. Техническим результатом изобретения является обеспечение удаления тепла в зонах пространственно-стесненных условий. 7 з.п. ф-лы, 3 ил.

| Устройство для записи на магнитных дисках | 1975 |

|

SU528606A1 |

| ЕР 0651603 А2, 03.03.1995 | |||

| US 5566752 А, 22.10.1996 | |||

| DE 19704549 А1, 14.08.1997 | |||

| Выпрямительная ячейка | 1980 |

|

SU955289A1 |

Авторы

Даты

2003-07-10—Публикация

1998-09-21—Подача