Изобретение относится к области получения композиционных покрытий на основе цветных металлов, преимущественно хрома, содержащих дисперсные твердые добавки, в частности частицы алмаза, и может быть использовано для получения износостойких покрытий, преимущественно хромовых на деталях, работающих на трение и износ в изделиях нефтегазодобывающей промышленности.

Известен способ получения композиционных покрытий на основе хрома (см. Е. Л. Прудников Инструмент с алмазно-гальваническим покрытием. М.: Машиностроение, 1985). Для получения хром-алмазных покрытий по данному способу инструмент помещают в сетку или мешочек из хлорированной ткани, наполняют их мелкими алмазами размером 0,1 - 0,01 м. В процессе электролитического осаждения происходит зарастание поверхности инструмента хромом.

Недостатками данного способа являются сложная и длительная по времени технология получения покрытий, не позволяющая изготовления инструмента для тонкой обработки.

Наиболее близким по технической сущности к заявляемому является "Способ получения композиционных покрытий на основе хрома" (см. описание изобретения к авт.св. N 1694710, кл. C 25 D 15/00, опубл. 1991), включающий электролитическое осаждение из электролита, содержащего взвесь частиц алмаза, в качестве которых используют коллоидные неабразивные частицы размером 0,001 - 0,01 мкм.

Недостатком прототипа является то, что полученные покрытия имеют недостаточно стабильные физико-механические характеристики, так как в сильном хромовом электролите по истечении 100,0 - 150,0 A-часов/литр эксплуатации происходит коагуляция коллоидных частиц алмаза, изменение степени их воздействия и проникновения в хромовое покрытие. Это ухудшает свойства покрытия и отрицательно сказывается на последующей эксплуатация изделия.

Задача предлагаемого способа заключается в повышении технологичности способа за счет повышения стабильности работы электролита и срока его эксплуатации.

Поставленная задача достигается тем, что в способе получения композиционных покрытий на основе цветных металлов, преимущественно хрома, включающим электролитическое осаждение из электролита, содержащего взвесь частиц алмаза, в качестве частиц алмаза используют углерод детонационного синтеза, представляющий собой графитизированный алмаз с размерами кристаллита 4 - 6 нм.

Существенными отличительными признаками предлагаемого способа является использование в качестве частиц алмаза углерода детонационного синтеза, представляющий собой графитизированный алмаз с размерами кристаллита 4 - 6 нм.

Высокодисперсные частицы углерода, полученного в детонационном синтезе (см. заявку на изобретение "Способ получения ультрадисперсного алмаза" N 5059769/26 от 01.09.92 г. с положительным решением), обладают высокоразвитой поверхностью (не менее 400 м2/г) и чрезвычайно малыми размерами областей когерентного рассеяния (4 - 6 нм).

Преимущества углерода детонационного синтеза определяются условиями его получения при подрыве заряда взрывчатого вещества в газожидкостной оболочке, и строением частицы, представляющей собой кристаллит углерода в алмазной форме размером 4 - 6 нм (размер области когерентного рассеяния), покрытый графитовой оболочкой. Технический продукт углерод детонационного синтеза состоит из агломератов частиц, размер которых зависит от условий получения и хранения. Положительное влияние на свойства покрытия оказывают агломераты с наименьшим размером, так как появляются свойства алмаза и происходит "залечивание" дефектов и неровностей покрываемого материала.

Примеры. Композиционное электролитическое покрытие на основе хрома осаждалось из стандартного хромого электролита состава, г/л:

Хромовый ангидрид - 250

Серная кислота - 2,5

Хромин - 1,0

Углерод детонационного синтеза - 10-20

Осаждение проводилось при следующих режимах:

Плотность тока, А/дм2 - 45

Температура электролита, oC - 50-55

В качестве образцов использовались пластины из ст. 10.

В электролит добавлялись либо углерод детонационного синтеза, либо порошок ультрадисперсного алмаза согласно авт.св. N 1694710 (прототип).

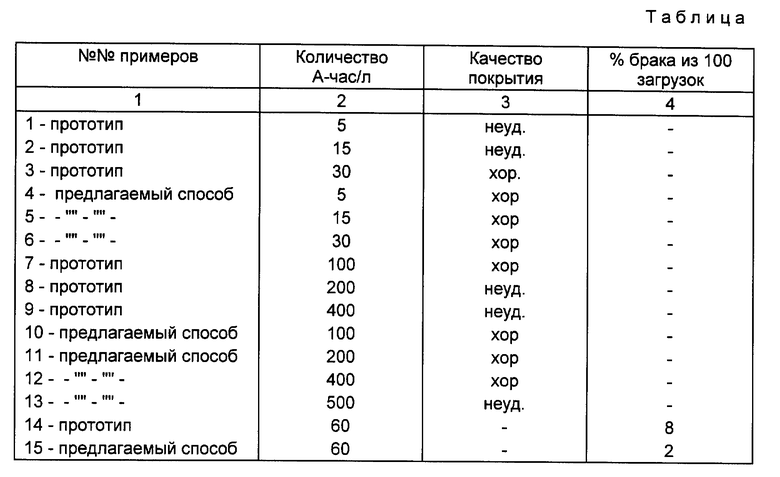

Результаты электролитического осаждения сведены в таблицу.

При начале работы электролит в прототипе начинает давать хорошие осадки только после проработки не менее 15 А-час/л. В предлагаемом способе электролит дает хорошие осадки при проработке менее 5 А-час/л.

При промышленной работе электролита в прототипе он вырабатывается (дает плохие осадки с учетом корректировки) уже после 200 А-час/л (очевидно накапливаются быстро примеси). В предлагаемом способе электролит служит в 2 раза дольше - при 400 А-час/л - все еще дает хорошие осадки.

Процент брака в прототипе - 8% по качеству осадка, в предлагаемом способе - в 4 раза меньше - 2%. Стабильность очевидно обеспечивает форма нахождения алмаза в графитовой оболочке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ХРОМОВЫХ ПОКРЫТИЙ | 2014 |

|

RU2576797C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ХРОМОУГЛЕРОДНОГО ПОКРЫТИЯ | 2010 |

|

RU2459018C2 |

| Способ получения композиционных покрытий на основе хрома | 1986 |

|

SU1694710A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2007 |

|

RU2357017C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Электролит для электрохимического осаждения композиционного медного покрытия для радиоэлектроники | 2019 |

|

RU2734213C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2001 |

|

RU2202007C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2002 |

|

RU2221905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

Способ нанесения композиционного электролитического покрытия на основе хрома включает электромеханическое осаждение покрытия их электролита, содержащего взвесь частиц алмаза размером 4 - 6 мм, которая представляет собой углерод детонационного синтеза. 1 табл.

Способ нанесения композиционного электролитического покрытия на основе хрома, включающий электрохимическое осаждение покрытия из электролита, содержащего взвесь частиц алмаза размером 4 - 6 нм, отличающийся тем, что в качестве частиц алмаза используют углерод детонационного синтеза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения композиционных покрытий на основе хрома | 1986 |

|

SU1694710A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-10-27—Публикация

1993-07-23—Подача