Изобретение относится к инструментам для механической обработки изделий, а более точно - к алмазному инструменту для обработки неметаллических материалов.

Изобретение может быть использовано для механической обработки оптического стекла, технической керамики, графитизированного карбида кремния, синтетических и природных камней и других неметаллических материалов.

Известен состав алмазного инструмента [авторское свидетельство СССР N 757301, кл. B 24 B 13/00, 1978], состоящий из бутадиеннитрильного каучука (100 мас. ч. ), в котором в качестве вулканизирующего агента используется сера (1-2 мас. ч.), в качестве ускорителей вулканизации - каптакс (1-2 мас. ч. ) и тиурам (0,3-1,0 мас.ч.), активатора вулканизации - окись цинка (3-5 мас. ч.), пластификаторов - дибутилфталата (25-35 мас.ч.) и стеарата кальция (1.0-1.5 мас. ч.). В композицию входит также пульвербакелит (10-20 мас.ч.), который используется в качестве адгезионной добавки и поливинилхлорид (50-60 мас. ч.) для повышения износостойкости, стойкости к старению и формируемости связки. Такой инструмент позволяет получать высокую чистоту обрабатываемой поверхности (для оптической керамики Re=0.020 мкм) при относительно высокой производительности обработки.

Однако наличие серной вулканизирующей группы и большого количества поливинилхлорида и пластификаторов обуславливает низкую теплостойкость инструмента, что при высокой эластичности делает его практически непригодным для обработки деталей с высокими требованиями к геометрической точности исполнительных поверхностей.

Наиболее близким по технической сущности к предлагаемому изобретению является алмазный инструмент [патент Российской федерации N 2038944, кл. B 24 D 3/22, 1992], состоящий из диенового синтетического каучука (100 мас.ч.), антифрикционой добавки (3-15 мас.ч.), органического пероксида (1-5 мас.ч.), используемого в качестве вулканизующего агента минерального наполнителя (5-60 мас. ч. ) и алмазного микропорошка (5-15 мас.ч.).Такой алмазный инструмент при условии его термовулканизации обеспечивает получение шлифованных поверхностей с предельно низкими значениями шероховатости при высокой износостойкости и стабильности формы алмазного инструмента.

Однако такие инструменты эффективно работают только при финишной обработке (при использовании микропорошков алмазов) определенных марок оптических стекол, таких как силикатные стекла, а также некоторых видов природных и искусственных камней, например синтетического гранита. При обработке же, например, свинецсодержащих стекол, а также природных камней группы мраморов, наблюдается быстрый износ инструмента, а более твердых материалов, таких как боролантанные стекла, плавленый кварц и природные камни группы гранитов - низкая работоспособность и быстрая засаливаемость инструмента. Это объясняется тем, что сочетание в таких составах минерального наполнителя и антифрикционной добавки приводит к жесткой, нерегулируемой структуре, которая не дает возможности варьировать свойствами инструментов. Этот фактор тем самым ограничивает эффективное использование инструмента при обработке материалов, обладающих различными свойствами и применение алмазных шлифовальных порошков для ранних стадий обработки материалов.

В основу изобретения положена задача создать алмазный инструмент для механической обработки неметаллических материалов, который за счет изменения его состава обеспечивал бы эффективную обработку материалов с различными физико-механическими свойствами и составами, а также его применение на различных стадиях обработки.

Поставленная задача решается тем, что алмазный инструмент для механической обработки неметаллических материалов, содержащий алмазный порошок, диеновый синтетический каучук, органический пероксид и минеральный наполнитель, согласно изобретению дополнительно содержит технический углерод.

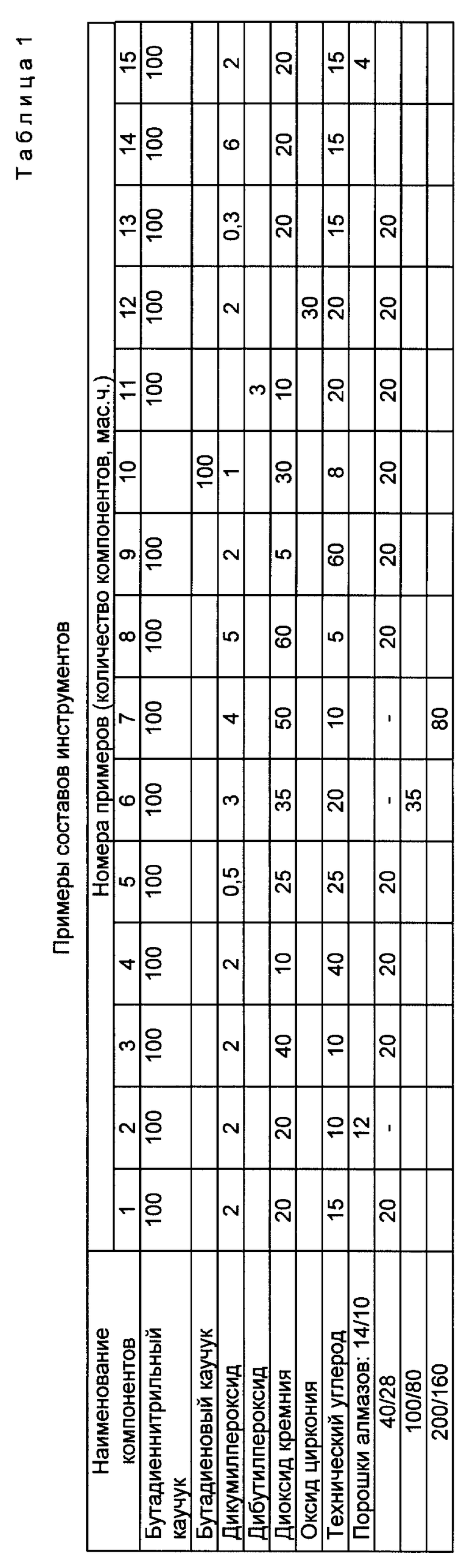

Целесообразно, чтобы состав алмазного инструмента содержал компоненты, мас.ч.:

Диеновый синтетический каучук - 100

Органический пероксид - 1-5

Минеральный наполнитель и технический углерод - 5-60

Алмазный порошок - 5-80

Необходимо минеральный наполнитель и технический углерод брать в соотношении, мас.ч.:

Минеральный наполнитель - 5-55

Технический углерод - 55-5

Введение технического углерода, общий состав алмазного инструмента, а также соотношение минерального наполнителя и технического углерода обеспечивает изготовление инструментов, обладающих необходимым комплексом свойств для механической обработки различных неметаллических материалов, в том числе различных марок синтетических стекол с высокими параметрами работоспособности, износостойкости и формостойкости, низкими значениями шероховатости и глубиной нарушенного слоя обрабатываемой поверхности на различных стадиях механической обработки.

Алмазный инструмент согласно изобретению содержащий алмазный порошок, диеновый синтетический каучук, органический пероксид, минеральный наполнитель и технический углерод, причем минеральный наполнитель и технический углерод берут в определенном соотношении в зависимости от свойств обрабатываемого материала и стадии обработки (зернистости алмазного порошка).

Для изготовления алмазного инструмента согласно изобретению берут диеновый синтетический каучук, например бутадиеннитрильный каучук (100 мас.ч.), органический пероксид, например дикумилпероксид (0,5-5 мас.ч.), минеральный наполнитель (5-60 мас.ч.), например диоксид кремния и технический углерод и алмазный порошок, например размером 28-40 мкм (5-80 мас.ч.),

При этом минеральный наполнитель и технический углерод берут в соотношении мас.ч.:

Минеральный наполнитель - 5-55

Технический углерод - 55-5

Готовят композицию путем смешения компонентов на вальцах. Затем композицию вулканизуют в пресс-форме под давлением и термообрабатывают в свободном состоянии при температуре 280-300oC.

Введение в состав композиции активного технического углерода существенно изменяет структурные свойства материала за счет образования углерод-каучукового геля и образования цепочечных структур частиц технического углерода. Это приводит к увеличению прочностных свойств, износостойкости и теплостойкости инструментов. Использование минеральных наполнителей в составах алмазных инструментов как малоактивных наполнителей приводит в основном лишь к увеличению твердости, и в некоторых случаях указанные наполнители могут выполнять роль дополнительного абразива. Технический углерод как структурообразующий компонент ответствен за свойства композиций.

При увеличении содержания минерального наполнителя повышается твердость композита и его износостойкость, но при этом увеличивается склонность инструмента к "засаливаемости". Увеличение количества технического углерода приводит к повышению работоспособности алмазного инструмента, но при этом понижается его износостойкость. Оптимальное соотношение минерального наполнителя и технического углерода в составе алмазного инструмента определяет необходимый комплекс свойств для обработки тех или иных материалов на различных стадиях обработки.

Необходимо отметить, что такие зависимости наблюдаются при условии перекисной вулканизации с дополнительной термообработкой инструмента при высокой температуре, когда происходит образование углерод-углеродных межмолекулярных связей в композите с высокой густотой вулканизационной сетки.

Таким образом, достижение комплекса оптимальных свойств алмазных инструментов на основе термовулканизованных эластомерных композиций находится в зависимости от соотношения доли малоактивного жесткого наполнителя, приводящего к увеличению твердости инструмента и технического углерода, влияющего на микроструктуру композита. Изменяя это соотношение, можно в широких пределах изменять свойства указанных композитов и тем самым регулировать параметры работоспособности алмазных инструментов, в том числе использовать в инструментах не только микропорошки алмазов, но и порошки более крупных зернистостей (до 400 мкм) для ранних стадий обработки материалов. Кроме того, технический углерод в термовулканизованных алмазных инструментах на основе каучуков выполняет роль твердой смазки, что приводит к снижению коэффициента трения при обработке и уменьшает теплообразование в зоне трущихся поверхностей.

Пример 1. Алмазный инструмент готовят следующим образом: на резиносмесительных вальцах производят смешение бутадиен-нитрильного каучука с 40%-ным содержанием нитрила акриловой кислоты (100 мас.ч.) (табл.1), дикумилпироксида (2 мас. ч.), диоксида кремния с размером частиц 40-80 мкм (20 мас. ч.), технического углерода (15 мас.ч.), алмазного порошка с размером зерен 28 - 40 мкм (20 мас.ч.). Полученную смесь загружают в пресс-форму, формируют на гидравлическом прессе и выдерживают под давлением 5± 0.2 МПа при температуре 150±5oC в течение 15 мин. Полученные эластичные заготовки помещают в сушильный шкаф и подвергают термообработке в свободном состоянии при температуре 300oC в течение 4 ч.

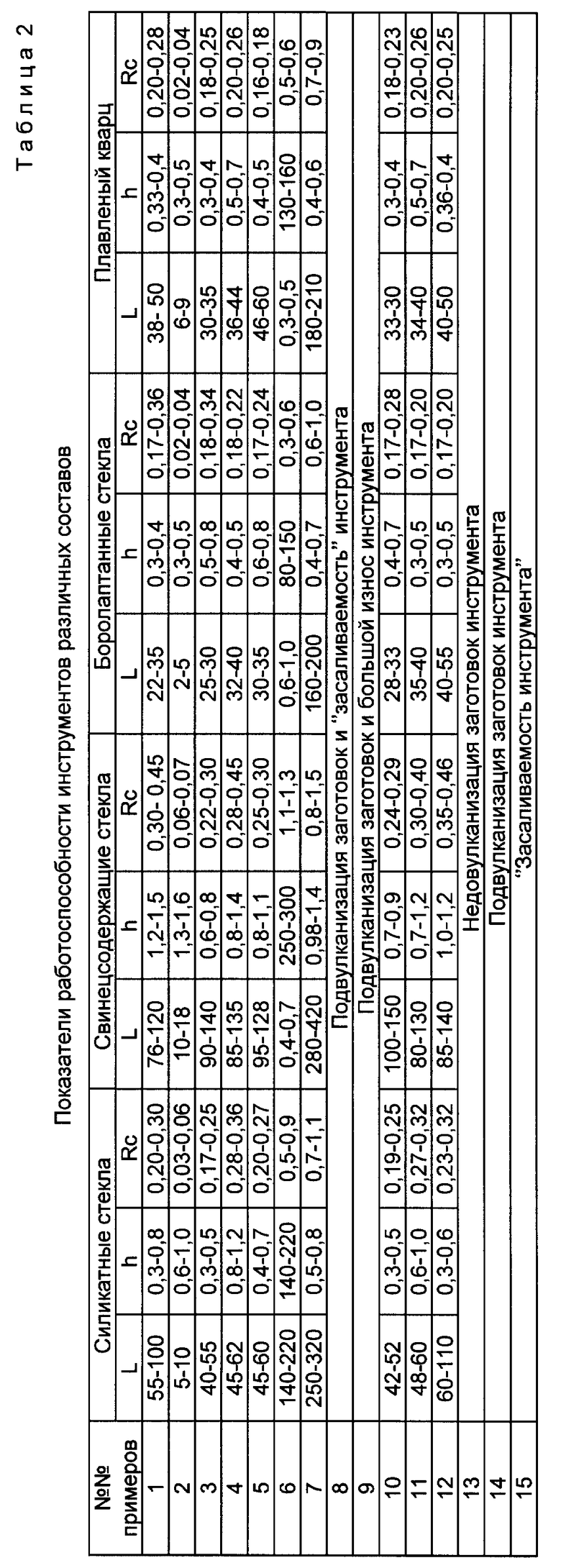

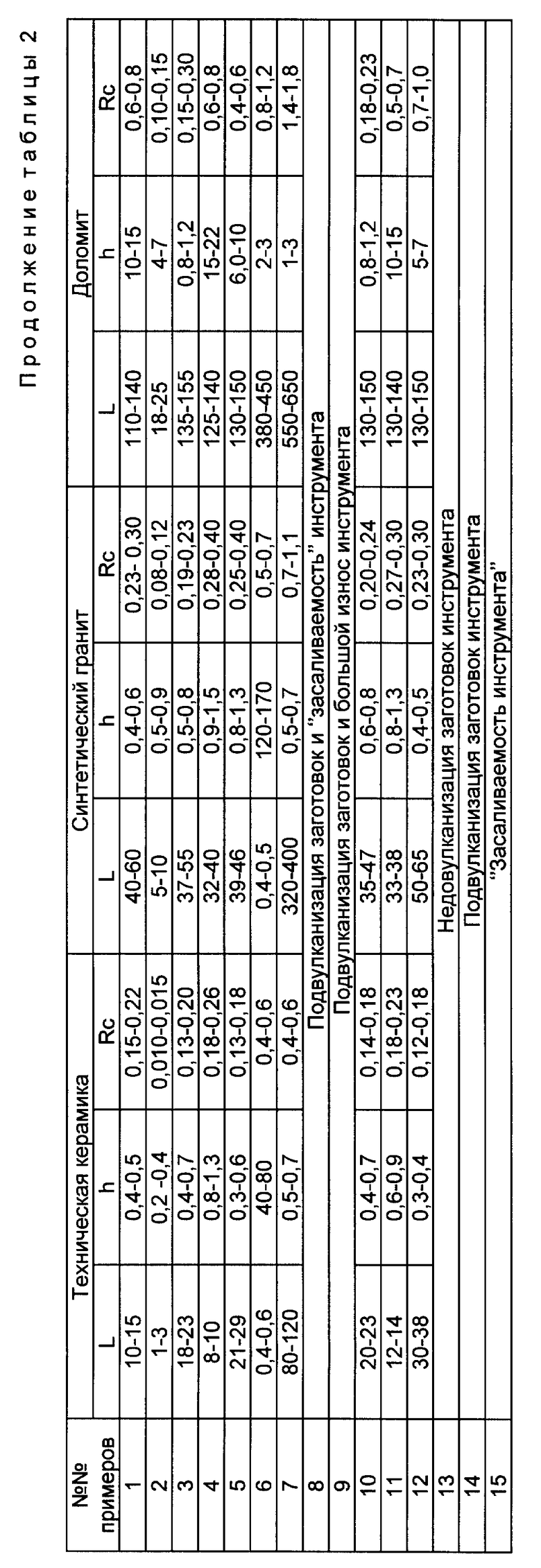

Инструменты испытывали по методу свободного притира на плоскошлифовальном станке. В ходе испытаний обрабатывали заготовки из оптических стекол разных марок и других материалов, указанных в табл.2. Диаметр заготовок 75 мм, частота вращения шпинделя - 700 об/мин, удельное давление на инструмент - 1 кг/см2, время цикла обработки - 60 с. Результаты испытаний представлены в табл.2.

Примеры 2-15. В табл. 1 приведены составы композиций для приготовления алмазных инструментов, отличающихся соотношением содержания минерального наполнителя и технического углерода, природой компонентов, а также зернистостью алмазного порошка. Методика получения, термообработки и испытаний алмазных инструментов аналогичнa описанным в примере 1. Причем в табл.2 указаны следующие параметры работоспособности инструментов: L - съем материала в мкм в минуту; h - относительный износ инструмента в %; Ra - получаемая шероховатость поверхности в мкм.

В примерах 1, 2 показана работоспособность инструментов с алмазными порошками зернистостью 28 - 40 и 10 - 14 мкм. Из табл.2 видно, что такие инструменты эффективно работают на стеклах средней (силикатные) и низкой (свинецсодержащие) твердости, а также плавленом кварце и синтетическом граните.

Различное соотношение минерального наполнителя и технического углерода по-разному влияет на параметры работоспособности инструментов при обработке различных материалов (примеры 3 - 5). Высокое содержание минерального наполнителя при небольшом количестве технического углерода оптимально для обработки материалов с высокой хрупкостью и низкими прочностными свойствами, таких как свинецсодержащие стекла и доломит.

Высокое содержание технического углерода при низком содержании минерального наполнителя благоприятно влияет на обработку боролантанных стекол и синтетического гранита. Примерно равное количество минерального наполнителя и технического углерода позволяет эффективно обрабатывать кварц и техническую керамику.

Совместное введение минерального наполнителя и технического углерода позволяет применять шлифовальные порошки алмазов для достаточно грубой обработки материалов с достаточной производительностью при относительно низком износе инструмента (примеры 6, 7).

Введение наполнителей в композицию на основе диеновых каучуков и перекисной вулканизирующей группы свыше 60 мас.ч. (примеры 8, 9) затруднительно из-за чрезмерного разогрева композиции при перемешивании и склонности к подвулканизации смеси. Кроме того, при большом содержании минерального накопителя повышается "засаливаемость" инструмента, а при большом содержании технического углерода низка его износостойкость.

Недостаточное количество органического пероксида (дикумилпероксида) (пример 13) не дает возможности получить качественную заготовку инструмента из-за недовулканизации смеси, а его избыток (пример 14) приводит к большой твердости заготовки, которую затруднительно извлечь из пресс-формы.

Применение диенового каучука другой природы, например бутадиенового (пример 10), не сильно влияет на работоспособность инструментов, так же как и пользование дибутилпероксида в качестве вулканизующего агента (пример 11).

Замена диоксида кремния на оксид циркония (пример 12) позволяет с большей эффективностью обрабатывать твердые материалы, так же как боролантанные стекла и техническую керамику.

Недостаточное количество алмазного порошка приводит к быстрой потере работоспособности инструмента (пример 15), а его содержание свыше 80 мас.ч. нецелесообразно из-за экономических соображений и не дает эффекта повышения показателей работоспособности.

Таким образом, заявляемый алмазный инструмент может эффективно использоваться при обработке различных материалов. Из табл. 2 видно, что путем подбора различного соотношения минерального наполнителя и технического углерода можно использовать оптимальный состав для обработки того или иного неметаллического материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2555270C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038944C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 1994 |

|

RU2095229C1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2358852C2 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2011 |

|

RU2489248C1 |

| СОСТАВ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 2011 |

|

RU2513429C2 |

| Состав эластомерного связующего для абразивных полировальных инструментов | 2023 |

|

RU2824171C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2269549C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2755481C1 |

Алмазный инструмент предназначен для механической обработки неметаллических материалов, например оптического стекла, технической керамики, графитизированного карбида кремния, синтетического и природного камней. Для обеспечения эффективной обработки указанных материалов инструмент в определенном соотношении содержит диеновый синтетический каучук (100 мас.ч.), органический пероксид (1-5 мас .ч.), алмазный порошок (5-80 мас.ч.), а также минеральный наполнитель и технический углерод (5-60 мас.ч.). При этом соотношение минерального наполнителя (5-55 мас. ч.), а технического углерода (55-5 мас.ч.). 2 табл.

Алмазный инструмент для механической обработки неметаллических материалов, содержащий алмазный порошок, диеновый синтетический каучук, органический пероксид и минеральный наполнитель, отличающийся тем, что он дополнительно содержит технический углерод при следующем соотношении компонентов в мас.ч.:

Диеновый синтетический каучук - 100,0

Органический пероксид - 0,5 - 5,0

Минеральный наполнитель и технический углерод - 5,0 - 60,0

Алмазный порошок - 5,0 - 80,0

причем минеральный наполнитель и технический углерод берут в соотношении мас.ч.:

Минеральный наполнитель - 5,0 - 55,0

Технический углерод - 55,0 - 5,0н

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 757301, кл B 24 B 13/00, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, 2038944, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-11-10—Публикация

1996-10-16—Подача