Изобретение относится к составам и способам изготовления абразивного инструмента на органическом связующем для полирования неметаллических материалов, например оптического стекла.

Известны составы полировальных инструментов со связанным абразивом, включающие абразивный порошок и фенолформальдегидную смолу [1] или фенолформальдегидную смолу с хлористым аммонием [2] Однако, такие инструменты не обеспечивают стабильный и высокой производительности полирования оптических деталей, т.к. свойства связующего не обеспечивают равенства скоростей износа связующего и абразива, вследствие чего последний изнашивается быстрее связки и инструмент "засаливается".

Известен состав полировального инструмента [3] включающий полировальный порошок и пористую ненасыщенную полиэфирную смолу. Получают такие инструменты путем приготовления полиэфирной смолы эмульгиртованием смолы в воде, диспергированием полировального порошка в эмульсии, добавлением отвердителя, заливкой композиции в пресс-форму и термообработкой инструмента в пресс-форме. Однако, такие инструменты имеют большой износ при незначительном (0,5 мкм/мин) съеме стекла.

Наиболее близким по технической сущности к заявленному составу является абразивная масса [4] содержащая абразив и связующее (пек и пульвербакелит), при следующем соотношении компонентов, мас.

Абразив 90 95

Пек 4,5 8,5

Пульвербакелит 0,5 1,5

Инструмент, изготовленный из указанной массы, несмотря на относительно высокую износостойкость, обеспечивает недостаточную производительность полирования и стабильность съема обрабатываемого материала, что связано с тем, что вследствие пластического течения пек растекается по рабочей поверхности инструмента и "экранирует" зерна абразива от обрабатываемой поверхности детали.

Высоконаполненные композиции на основе органического связующего обычно готовят путем смешивания наполнителя (полировального порошка) с раствором связующего в органическом растворителе. Так, абразивную массу для полировального инструмента [4] готовят следующим образом: пек и пульвербакелит растворяют в органическом связующем (спирт этиловый), добавляют абразив, полученную массу перемешивают и высушивают при комнатной температуре на воздухе.

При таком способе приготовления шихты процесс испарения растворителя зависит от неконтролируемых внешних факторов в рабочем помещении (температура окружающей среды, давление, влажность), что влияет на свойства полученной массы из-за нестабильности адсорбционных, адгезионных и конденсационных процессов, происходящих в наполненной системе при ее перемешивании и испарении растворителя и, как следствие, приводит к нестабильности показателей работоспособности изготавливаемых инструментов.

Более того, при таком способе приготовления шихты большое количество растворителя испаряется в рабочую зону, что приводит к большим его потерям и ухудшению экологической обстановки в рабочем помещении.

Цель изобретения уменьшение износа инструмента, повышение производительности и стабильности процесса полирования неметаллических материалов; обеспечение воспроизводимости показателей работоспособности полировального инструмента, снижение трудоемкости его изготовления, практически полное исключение потерь растворителя и, как следствие, улучшение санитарно-гигиенической и экологической обстановки при производстве инструмента.

Поставленная цель достигается тем, что состав полировального инструмента со связанным абразивом дополнительно содержит диеновый синтетический каучук при следующем соотношении компонентов, об. абразив 80-90; диеновый синтетический каучук 5-20; термореактивная смола 0,5 15. Данный состав в совокупности с заявляемым способом изготовления инструмента позволяет получить материал с оптимальными вязкоупругими, прочностными адгезионными и теплофизическими свойствами за счет получения гетерогенной структуры связующего, в которой структурированная путем термообработки и сшивки термореактивной смолой эластомерная матрица обеспечивает высокую износостойкость и стабильность работы (без "засаливания") инструмента, а взаимно сшитая термореактивная смола, выполняющая роль активного наполнителя, обеспечивает оптимальную прочность и жесткость и, следовательно, высокую производительность обработки.

Способ изготовления заявленного инструмента отличается от известных тем, что после растворения связующего в общем для каучука и смолы в растворителе, раствор смеси полимеров и полировальный порошок загружают смесителя закрытого типа и производят механическое перемешивание. В то же время, при обогреве камеры смешения до температуры меньшей на 10-20oC температуры кипения растворителя, например, нагретой водой, пропускаемой через рубашку (двойные стенки) камеры смешения, производят вакуум-отсос из камеры смешения паров растворителя вакуум-насосом малой мощности, например водоструйным насосом. Пары растворителя, выйдя из камеры смешения, попадают в холодильник любого типа, охлаждаемый проточной водой, конденсируются и растворитель попадает в емкость, также охлаждаемую проточной водой или другим хладагентом. Скорость отгонки растворителя при этом должна составлять 0,5 1,5 л/час. Высушенная таким образом композиция подвергается развеске и формованию брикетов в пресс-форме, после чего термообработке инструментов в свободном состоянии при температуре 200 300oC в течение 2-3 ч в зависимости от состава.

При таком способе изготовления полировальных инструментов со связанным абразивом значительно уменьшаются потери органического растворителя, достигается экологическая безопасность производства, обеспечивается возможность стабилизации и управления процессов приготовления абразивной композиции и, следовательно, управление свойствами полировальных инструментов, а также значительно повышается производительность изготовления инструментов.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав полировального инструмента со связанным абразивом при указанном способе его изготовления, отличается от известных тем, что в составе используется диеновый синтетический каучук. Способ изготовления такого инструмента отличается от известных тем, что смешивание полирующего порошка с раствором связующего производится в замкнутой системе с рекуперацией растворителя при задаваемых условиях смешивания и отгонки растворителя, а термообработка сформованных брикетов инструментов производится при повышенных температурах (свыше или равных 200oC) в течение длительного времени (свыше 1 ч). Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Приведенный состав алмазного инструмента, включающий полировальный порошок (80 90 об.), диеновый синтетический каучук (5-20 об.), термореактивную смолу (0,5 15 об.), а также способ его изготовления, включающий смешивание полировального порошка с раствором связующего в органическом растворителе в замкнутой системе, одновременной отгонке и сборе растворителя при регулировании скорости высушивания шихты, формование брикетов и термообработку инструментов при температуре 200-300oC в течение 2-3 ч, придает инструменту новые свойства значительное повышение износостойкости, стабильности его работы и повышение производительности обработки неметаллических материалов.

Заявляемый способ изготовления полировальных инструментов позволяет также значительно уменьшить расход органических растворителей, повысить экологическую безопасность производства и управлять на стадии приготовления шихты свойствами получаемых инструментов. Это позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Примеры 1 17. Готовят инструменты для полирования оптического стекла ТК-14. В качестве абразива используют полирит оптической марки ПФ, связующего диеновые синтетические каучуки СКН-40М, СКД, СКН-30 КТР (молекулярная масса 3000), а также термореактивные смолы фенолоформальдегидное связующее - СФП-012А (пульвербакелит), диановая эпоксидная смола ЭД-20, полиэфирная смола ПН-1.

Шихту полировального инструмента приготавливают в планетарном смесителе закрытого типа СПУ-2. Камера смешения смесителя снабжена водяной рубашкой, через которую пропускается вода из термостата, нагретая до температуры, меньшей на 10-20oC температуры кипения растворителя. Выходной патрубок камеры смешения соединен с холодильником, к нижней части которого крепится емкость для сбора растворителя, снабженная рубашкой охлаждения. Верхняя часть холодильника соединена с водоструйным насосом, манометром (вакуумметром) и вакуумным краном, соединяющим систему с атмосферным воздухом. Охлаждение холодильника и емкость для сбора растворителя производится водой с температурой 8-18oC.

Для приготовления шихты готовят растворы синтетического каучука и термореактивной смолы (для состава, в которой используется каучук марки СКД используется хлороформ, для остальных составов ацетон), растворы взаимно смешивают в пропорции, содержащей необходимое количество каучука и смолы, выливают раствор связующего в камеру смешения, добавляют необходимое количество абразива, закрывают смеситель и включают мешалки. После этого подают нагретую воду в рубашку камеры смешения, подают охлажденную воду в рубашки емкости для сбора растворителя и холодильника, подают воду на водоструйный насос, перекрывают кран, соединяющий систему с атмосферой. Регулирование скорости удаления растворителя осуществляют изменением температуры обогревающей воды, поступающей в рубашку камеры смешения, и напором воды, поступающей на водоструйный насос. Пары растворителя, отогнанные из камеры смешения, конденсируется в холодильнике, и растворитель собирается в емкость. Собранный растворитель возвращается в производство.

Высушенную шихту развешивают, формуют брикеты (таблетки диаметром 10 мм, высотой 5 мм) в пресс-формах с учетом пористости инструментов, соответствующей 0,7 0,8. Далее брикеты термообрабатывают в свободном состоянии в сушильном шкафу при температуре 200 300oC в зависимости от состава инструмента. Из полученных таблеток собирают инструмент в виде плоского притира диаметром 90 мм, коэффициент заполнения которого составляет 0,3.

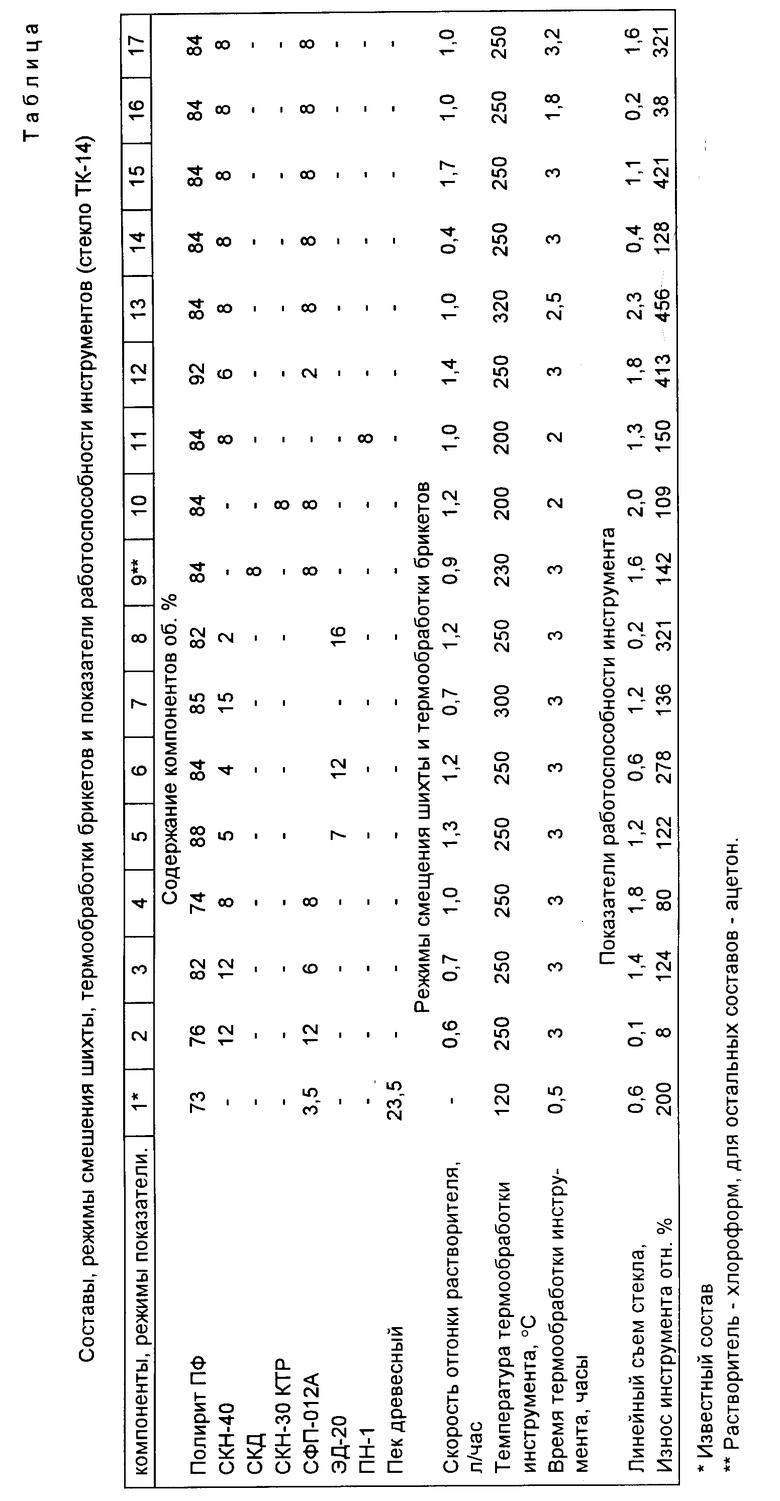

В ходе испытаний обрабатывали заготовки из оптического стекла ТК-14. Диаметр заготовки 75 мм, исходная шероховатость обрабатываемой поверхности Ra 0,04 0,07 мкм, частота вращения шпинделя 350 об/мин, удельное давление на инструмент 0,5 кг/см2, время цикла обработки 10 мин. Составы инструментов, режимы приготовления шихты и термообработки брикетов, а также усредненные показатели работоспособности инструментов представлены в таблице.

Из таблицы следует, что при составах и режимах изготовления инструментов, соответствующих заявленным (примеры 3-5, 7, 9-11), показатели производительности полирования стекла и износа инструментов соответствуют требованиям, предъявляемым к полировальным инструментам, и значительно превышает показатели, присущие прототипу. При составах абразивной массы, а также режимах приготовления шихты, отличных от заявляемых (примеры 2, 6, 8, 12-17), или мал съем стекла, или велик износ инструмента. Так, при избыточном содержании связующего (пример 2) инструмент теряет работоспособность. При недостатке диенового синтетического каучука (примеры 6, 8) излишне возрастает износ инструмента. Малая скорость отгонки растворителя (пример 14) также как и малое время термообработки (пример 16) инструмента приводит к существенному уменьшению съема стекла. Большая скорость испарения растворителя (пример 15), а также повышенная температура (пример 13) или большое время (пример 17) термообработки инструмента способствуют возрастанию износа и появлению ласин и царапин на поверхности обрабатываемого стекла.

Пример 18. Готовят инструмент для обработки оптического стекла К-8. В качестве абразива используют диоксида церия. Состав и режимы изготовления инструмента соответствуют примеру 4. Показатели работоспособности инструмента следующие: съем стекла 1,2 мкм/мин, износ инструмента 95 ласины и царапины отсутствуют.

Пример 19. Готовят инструмент для обработки оптического стекла ТФ-5. В качестве абразива используют полирит оптической марки ПО. Состав инструмента следующий: абразив 84 об. каучук СКН-40М-12 об. эпоксидная смола ЭД-20-4 об. растворитель ацетон. Показатели работоспособности следующие: съем стекла 2,3 мкм/мин, износ инструмента 114% ласины и царапины - отсутствуют.

Пример 20. Готовят инструмент для обработки образца яшмы. Состав и режимы обработки инструмента соответствуют примеру 3. Показатели работоспособности следующие: съем камня 1,9 мкм/мин, износ инструмента 121 обработанная поверхность блестящая, не имеет дефектов, видимых при микроскопом под увеличении Х 7.

На основании изложенного, предлагаемый состав и способ изготовления полировального инструмента со связанным абразивом обеспечивают параметры механической обработки неметаллических материалов, которые предусматриваются в оптико-механической и других отраслях промышленности, а следовательно, данное изобретение соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 2011 |

|

RU2513429C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2121425C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038944C1 |

| Абразивная масса для изготовления полировального инструмента | 1988 |

|

SU1579752A1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2358852C2 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1705053A1 |

| МАТЕРИАЛ "НЕОПОЛ" ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1992 |

|

RU2069619C1 |

| КОМПОЗИЦИЯ ДЛЯ СВЯЗАННОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2013 |

|

RU2526982C1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2011 |

|

RU2489248C1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2555270C2 |

Использование: в составах и способах изготовления абразивного инструмента на органическом связующем для полирования неметаллических материалов. Сущность: полированный инструмент состоит из полировального порошка, диенового синтетического каучука и термореактивной смолы при следующем соотношении компонентов /об. %/: абразив 80-90, диеновой синтетический каучук 5-20, термореактивная смола 0,5-15. Способ изготовления инструмента предусматривает смешивание полировального порошка с раствором связующего в органическом растворителе в обогреваемом смесителе закрытого типа с одновременной отгонкой растворителя с заданной скоростью, конденсацией растворителя в холодильнике и его сборе в охлаждаемой емкости, формование брикетов в пресс-форме и их термообработку при повышенных температурах. 2 с.п. ф-лы, 1 табл.

Абразив 80 90

Диеновый синтетический каучук 5 20

Термореактивная смола 0,5 15,0

2. Способ изготовления полировального инструмента, состоящего из абразива и органического связующего, при котором растворяют связующее в органическом растворителе, смешивают раствор связующего с абразивом, высушивают массу с последующим формованием и термообработкой инструмента, отличающийся тем, что берут состав, включающий в качестве связующего синтетический диеновый каучук и термореактивную смолу, смешивание абразива с раствором связующего осуществляют в обогреваемом смесителе закрытого типа с одновременной отгонкой растворителя со скоростью 0,5 1,5 л/ч, конденсацией растворителя в холодильнике и его сборе в охлаждаемой емкости, а термообработку отформованных инструментов осуществляют при 200 300oС в течение 2 3 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Koucky J.Sklar a keramik | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1263513, кл B 24D 3/34, 1986 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, патент, 4106915, кл.B 24D 3/32, 1978 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1579752, кл.B 24D 3/28, 1990. | |||

Авторы

Даты

1997-11-10—Публикация

1994-07-26—Подача