Изобретение относится к устройству для предварительного нагревания сухих материалов, в частности для электрического предварительного нагревания сухого материала при получении необожженных масс для электродов.

Массы для изготовления электродов /анодов, катодов, используемых при производстве алюминия путем электролиза в расплавленном электролите/ состоят из сухих материалов, представляющих собой смесь нефтяного кокса и гранулированного электродного скрапа, к которой непосредственно перед формованием добавляется смола в качестве связующего вещества. Из массы такого состава, также называемой необожженной массой, формуют электроды и затем обжигают. Для обеспечения смешивания со связующим веществом сухой материал должен быть нагрет, в данном случае используется термин подогрев, который имеет место в, так называемых, подогревателях, к одному концу которых подается посредством загрузочного устройства сухой материал, который нагревается и удаляется с другого конца в направлении смесителей. В качестве подогревателей известны нагревающие шнеки, нагревающие бункеры и нагревающие барабаны. Объектом изобретения является нагревающий бункер.

Известен подогреватель токопроводящих сыпучих материалов па авторскому свидетельству СССР N 693100, F 27 D 13/00, опубл. 1979 г. Подогреватель предназначен для подогрева сухих компонентов шихты при производстве анодной массы и содержит круглый бункерный корпус, электроды, подвод тока на которые осуществляется через токоподводы, проходящие внутри изоляторов, питающие трубы (патрубки) подачи и выхода материала. Недостатком известного устройства является остановка всей производственной установки при выходе из строя и ремонте подогревателей.

Исходя из этого, целью изобретения является разработка подогревателя вышеописанного типа, в котором сухой материал равномерно нагревается за счет однородного потока массы, и эта цель достигается за счет отличительных признаков, перечисленных в пункте 1 формулы изобретения. Дополнительно изобретение заключается в размещении двух подогревателей таким образом, что возможны ремонтные работы, приводящие лишь в кратковременной остановке всей установки.

Предварительные воплощения изобретения являются объектами пунктов формулы изобретения, следующих за пунктом 1.

Другие преимущества, особенности и детали изобретения описаны ниже по предпочтительному воплощению со ссылкой на прилагаемые чертежи.

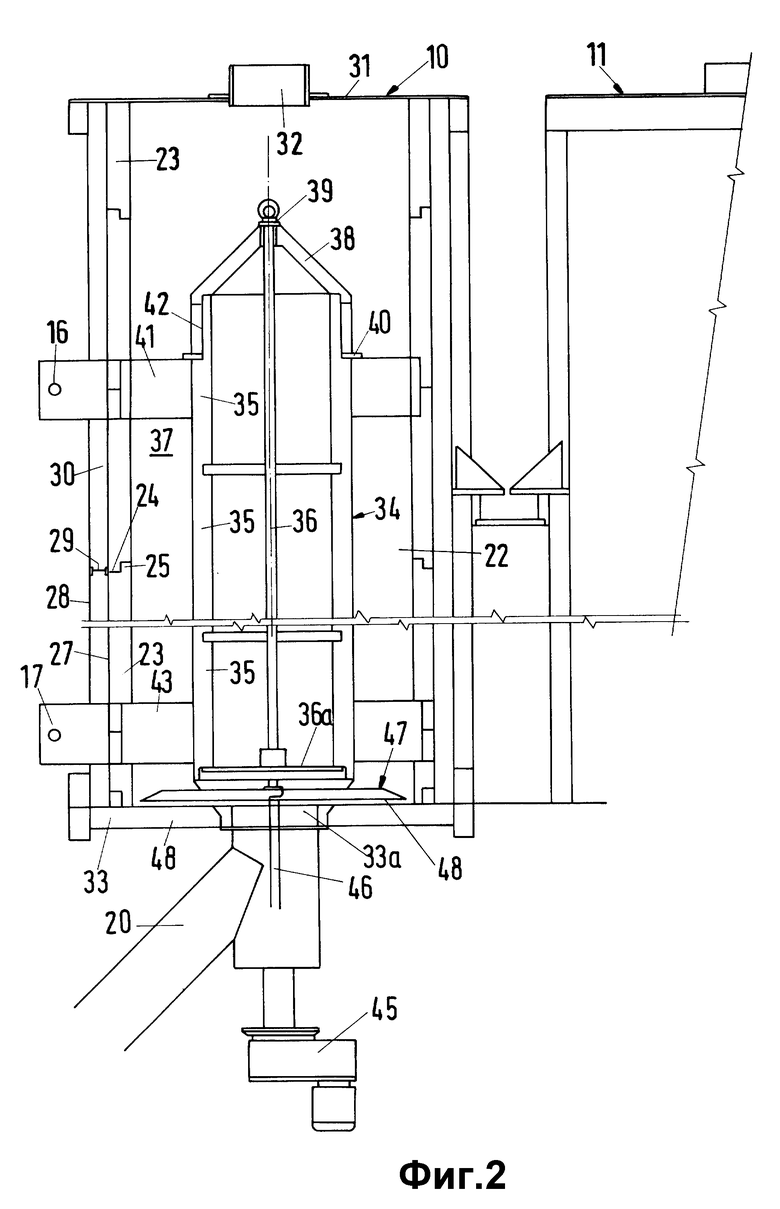

На фиг. 1 схематично показан подогреватель, установленный между взвешивающим устройством и смесителем и подсоединенный к выпрямителю.

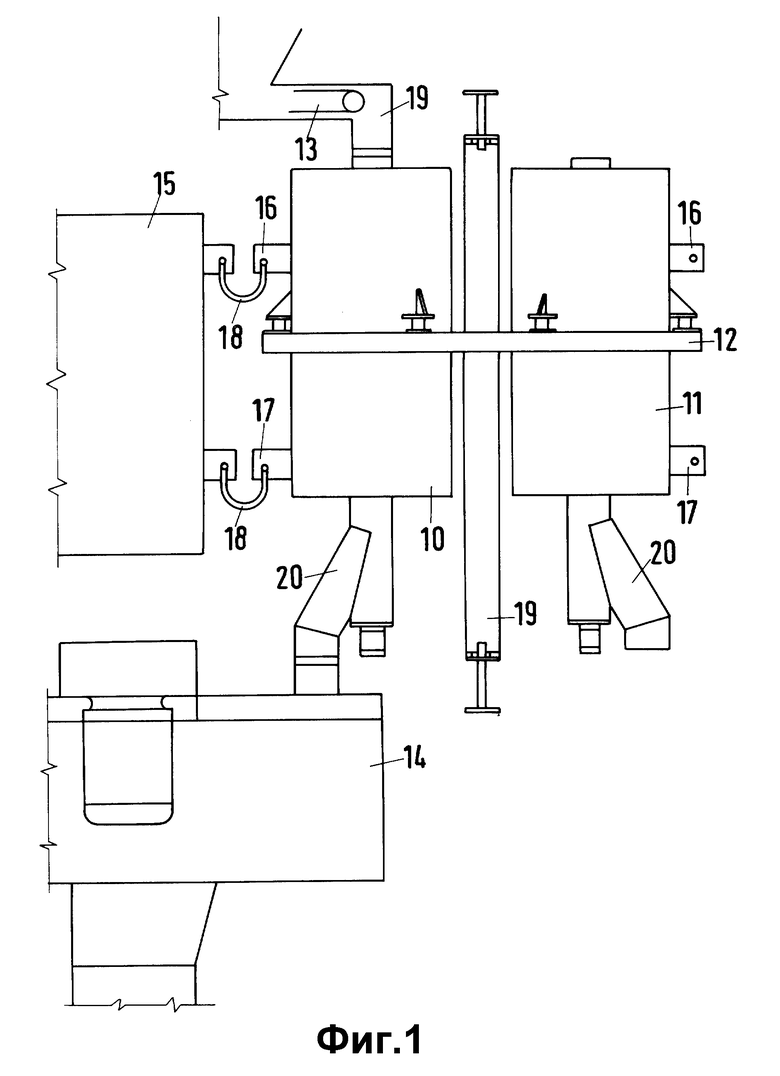

На фиг. 2 показано сечение предлагаемого подогревателя вместе со вторым, схематично показанным во вращающемся устройстве.

На фиг. 1 схематично показаны два подогревателя 10, 11, которые установлены на раме 12. Подогреватель 10 расположен под весами 13 непрерывного действия и над смесителем 14 непрерывного действия. Посредством питающих труб 19 и 20 подогреватель 10 и смеситель 14 обеспечиваются материалом, поступающим с весов 13. На фиг. 1 подогреватель 10 соединен с выпрямителем 15 посредством электродов 16, 17 и соединительного кабеля 18. Подогреватели 10 и 11 установлены на горизонтальной раме 12, которая выполнена таким образом, что она может поворачиваться на 360o вокруг вертикальной оси 19 вращения. Если возникает необходимость ремонта подогревателя 10, выпрямитель может быть отсоединен /путем разъединения соединительного кабеля 18/, рама 12 может быть повернута на 180o, так что подогреватель 11 вводится в зону под весами 13 и над смесителем 14 и соединительный кабель вновь подсоединяется к электродам 16, 17 /одни и те же части с одинаковыми функциями имеют одни и те же обозначения/ и подогреватель 11 запускается в работу. При такой возможности замены подогревателя /или 10, или 11/ время простоя всей установки может быть сведено к минимуму.

На фиг. 2 показаны предлагаемые подогреватели 10 /в работе/ и 11 /готовый к использованию/. Подогреватели 10 и 11 имеют одинаковую конструкцию, поэтому описание ограничивается подогревателем 10.

Предлагаемый подогреватель 10 включает круглый полый корпус 22, также называемый далее бункерным корпусом 22, который состоит из колец 23, концентрично расположенных одно над другим /например, показано 6 колец 23/.

Концентричность обеспечивается уступами 24, 25, выполненными на торцевой грани, которые путем вставки одного в другой центруют кольца друг относительно друга, так что образуются бесступенчатая круглая внутренняя поверхность 26 и внешняя поверхность 27 бункерного корпуса 22. Кольца 23, образующие корпус 22, выполнены из теплостойкого, неэлектропроводного керамического материала, например теплостойкого бетона /под теплостойкостью подразумевается способность выдерживать температуру вплоть до 500oC/. Бункерный корпус 22, выполненный из керамического материала, концентрично окружен проходящей на некотором расстоянии от него металлической защитной трубой 28, которая удерживается на одинаковом расстоянии со всех сторон от корпуса 22 опорами 29. Полость 30, которая таким образом образуется между корпусом 22 и металлической трубой 28, также обеспечивает дополнительную изоляцию.

На верхнем конце в направлении, обращенном к весам 13, корпус 22, полость 30 и труба 28 закрываются удаляемой крышкой 31, которая имеет центральное отверстие 32 для дальнейшей транспортировки сухого материала, поступающего из питающей трубы 19 в корпус 22. В нижнем конце, то есть в направлении потока сухого материала к смесителю, корпус 22 также закрывается крышкой 33 с отверстием 33a, с которым сообщается питающая труба 20.

Концентрично внутри корпуса 22 расположен круглый сердечник 34. Сердечник 34 состоит из колец 35, которые поставлены друг на друга и удерживаются между собой посредством соединительной тяги 36 и анкерной плиты 36a.

Между внутренней периферийной стенкой корпуса 22 и внешней поверхностью сердечника 34 образована кольцевая полость 37, которая питается с верхнего конца посредством распределительного конуса 38, установленного на сердечнике, смесью, равномерно распределяющейся во все стороны. С этой целью вершина 39 распределительного конуса 38 расположена концентрично относительно отверстия 32. Кольца 35 выполнены из такого же керамического материала, что и кольца 23 корпуса 22. На верхнем конце из кольцевой полости 37 выступают внутренние электроды 41, прикрепленные к одному или, как показано на фиг 2, двум кольцами 23. Как показано, два внутренних электрода 41 находятся радиально друг напротив друга, удерживая между собой сердечник 34. Фактически, во внутреннем пространстве имеются несколько таких электродов, распределенных равномерно, доходя через кольцевую полость 37 до сердечника 34, где эти электроды 41 образуют электропроводную цепочку за счет соединения друг с другом. Верхний электрод 16, который соединен с выпрямителем 15, проходят через трубу 28 /с использованием изоляторов/, воздушную полость 30 и замыкает кольца путем соединения с внутренним электродом 41 или устройством для электрического соединения внутренних электродов 41. Концентричная и осевая установка сердечника 34 в корпусе 22 может быть осуществлена посредством внутренних электродов 41 /в отношении концентричности/, и осевая установка могла бы быть выполнена посредством металлического кольца 42, прикрепленного к верхнему концу сердечника, и посредством уступа 40, находящегося на внутренних электродах 41, которые могли бы также служить в качестве средства электрического соединения для внутренних электродов 41.

На нижнем конце корпуса имеются внутренние электроды 43, имеющие такую же конструкцию и расположение, что и электроды 41, которые электрически соединены с нижним электродом 17, который также соединен с выпрямителем 15.

На фиг. 2 показан приводной блок, обозначенный позицией 45, который с помощью приводного вала 46, проходящего через крышку 33, приводит в действие удаляющее приспособление 47, вращающееся между анкерной плитой 36а и крышкой 33. Удаляющее приспособление 47 представляет собой звездочку, состоящую из нескольких изогнутых по дуге элементов 48 /не показанных в плане/, которые удаляют сухой материал и транспортируют удаляемый материал в питающую трубу 20, которая эксцентрично открывается в крышку 33.

Способ функционирования предлагаемого устройства состоит в следующем. Сухой материал, поступающий с весов 13 в кольцевую полость 37 через отверстие 32 равномерно распределяется в этой полости посредством распределительного конуса 38. В кольцевой полости 37 образуется колонна из сухого материала в виде кольцеобразной трубы, с внешней стороны ограниченная внутренним диаметром корпуса 22 и с внутренней стороны внешним диаметром сердечника 34. Удаляющее приспособление 47 непрерывно удаляет сухой материал из нижнего конца и транспортирует его по питающей трубе 20 в направлении смесителя 14, так что сухой материал равномерно проходит сверху вниз. В процессе этого перемещения материал подвергается в осевом направлении действию тока, протекающего от верхних электродов 41 к нижним электродам 43, и из-за того, что сухой материал обладает определенным электрическим сопротивлением, он нагревается до 300oC. Эта температура может регулироваться с точностью ±2oC. Таким образом, очевидно, что предлагаемое устройство обеспечивает однородный поток равномерно нагретой сухой массы и благодаря этому устраняются недостатки известных устройств.

Подогреватель сухого материала для получения необожженных углеродсодержащих масс содержит круглый бункерный корпус с сердечником и электродами на его верхнем и нижнем концах, подключенными к источнику питания. На верхнем конце корпуса имеется концентрично расположенная питающая труба и на его нижнем конце эксцентрично расположена другая питающая труба, в которую с помощью удаляющего приспособления, установленного в корпус с возможностью вращения, направляется сухой материал. Такая конструкция позволяет равномерно нагревать материал за счет однородного потока массы и проводить ремонт подогревателя без остановки всей производственной установки. 7 з.п.ф-лы, 2 ил.

| Подогреватель токопроводящих сыпучих материалов | 1978 |

|

SU693100A1 |

| Устройство для электронагрева разнородных углеродистых смесей | 1986 |

|

SU1441148A1 |

| ПОРШЕНЬ С ПОРШНЕВЫМИ КОЛЬЦАМИ | 2002 |

|

RU2257483C2 |

| ДАТЧИК ДАВЛЕНИЯ | 0 |

|

SU255611A1 |

| Устройство для защиты от перегрузок стабилизатора напряжения | 1986 |

|

SU1471182A1 |

| ПЫЛЕУЛАВЛИВАЮЩАЯ УСТАНОВКА | 0 |

|

SU355361A1 |

Авторы

Даты

1998-11-10—Публикация

1994-05-06—Подача