Изобретение относится к способу охлаждения и гомогенизации литейной формовочной смеси, включающему увлажнение горячей смеси водой в корпусе, в который заключен непрерывно работающий транспортер, создание в корпусе вакуума с помощью вакуумного насоса и постоянное поддержание в корпусе вакуума за счет шлюзов, расположенных на входе и выходе из корпуса. Для осуществления указанного способа в изобретении предлагается также устройство для охлаждения и гомогенизации литейной формовочной смеси, содержащее корпус, в который заключен непрерывно работающий транспортер и который соединен с вакуумным насосом, и шлюзы, расположенные на входе в корпус, соответственно на выходе из корпуса и обеспечивающие поддержание в нем вакуума.

При изготовлении деталей из чугуна с моделей изготавливаемых отливок под высоким давлением формуют песочные формы и в полученные таким путем полости заливают жидкий чугун. После затвердевания чугуна отливки извлекают из формы, а формовочный песок перерабатывают и повторно используют для изготовления форм. При контакте с жидким металлом формовочный песок в некоторых местах очень сильно нагревается, в связи с чем перед повторным использованием его необходимо охлаждать.

Известны различные методы охлаждения горелой формовочной смеси.

К наиболее часто применяемым способам относится разрыхление и пропускание через смесь воздуха. Для этого необходимы чрезвычайно громоздкие устройства с очень большим расходом воздуха, чтобы охлаждать неравномерно нагретые части смеси до приемлемой температуры. Поскольку нагретый охлаждающий воздух пропитан пылью, его необходимо очищать в громоздких пылеулавливающих установках. Недостатком этого способа является высокая потребность в производственных площадях и энергии при неравномерном охлаждении.

В заявке DE-A-3006552 описано охлаждающее устройство, в котором две емкости попеременно заполняются увлажненной горячей горелой формовочной смесью и вакуумируются. Влага из смеси испаряется, отводя теплоту испарения от смеси. Недостаток этого способа состоит в том, что для прерывистого режима работы необходимы две вакуумируемые емкости и непрерывное вакуумирование и девакуумирование достаточно больших емкостей. Поэтому для такой установки характерны очень большие энергозатраты и большая потребность в производственных площадях.

В заявке DE-A-2952403 описан смеситель для формовочной смеси, смесительная камера которого в процессе перемешивания вакуумируется таким образом, что и в данном случае имеет место отвод теплоты испарения образующегося пара. В этом способе соотношение между вакуумируемыми объемами и количеством смеси также является очень неблагоприятным, поскольку и в данном случае вакуумирование и девакуумирование должно осуществляться при каждом цикле перемешивания. Нормальный цикл перемешивания при этом значительно удлиняется, вследствие чего и в этом случае энергозатраты и капитальные вложения также являются неблагоприятными.

В заявке DE-B-1219182 описано устройство для охлаждения формовочной смеси. В частности, на фиг. 8 этой заявки показано устройство, которое содержит корпус с непрерывно работающим транспортером. В этом корпусе горячий песок увлажняется водой, а на входе в корпус, соответственно на выходе из корпуса предусмотрены шлюзы, обеспечивающие поддержание в корпусе вакуума. В журнале "Giesserei" 79 (1992), N 15, стр. 633, на рис. 7 показана схема установки, которая используется для охлаждения формовочной смеси под вакуумом и в которой осуществляется измерение влажности и температуры смеси (в обозначенной позицией 4.1 точке).

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и устройство для охлаждения и гомогенизации литейной формовочной смеси при поддержании по возможности постоянных температуры и остаточной влажности.

Согласно изобретению указанная задача в отношении способа решается благодаря тому, что в корпусе с транспортером одновременно осуществляют перемешивание формовочной смеси, при этом подачу воды для поддержания равномерных температуры и влажности регулируют с помощью по крайней мере одного зонда для измерения температуры смеси и по крайней мере одного зонда для измерения влажности смеси, расположенных на входе в корпус, и с помощью компьютера.

Согласно одному из предпочтительных вариантов осуществления способа образующийся в процессе пар конденсируют в конденсаторе с образованием воды, которую затем охлаждают в замкнутой круговой системе и повторно направляют на увлажнение смеси.

Согласно другому варианту осуществления способа в корпусе с транспортером предпочтительно поддерживают вакуум 1300-2000 Па.

В другом варианте осуществления способа предпочтительно использовать два корпуса с транспортером, при этом в первом корпусе смесь увлажняют и гомогенизируют, а во втором корпусе смесь охлаждают при поддержании вакуума и отводе образующегося пара.

В отношении устройства, предназначенного для осуществления предлагаемого способа, указанная выше задача решается благодаря тому, что в нем предусмотрен по крайней мере один зонд для измерения температуры смеси, по крайней мере один зонд для измерения влажности смеси и компьютер, с помощью которых осуществляется регулирование подачи воды, при этом корпус с транспортером одновременно выполняет роль смесителя.

Ниже изобретение более подробно поясняется на примерах его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

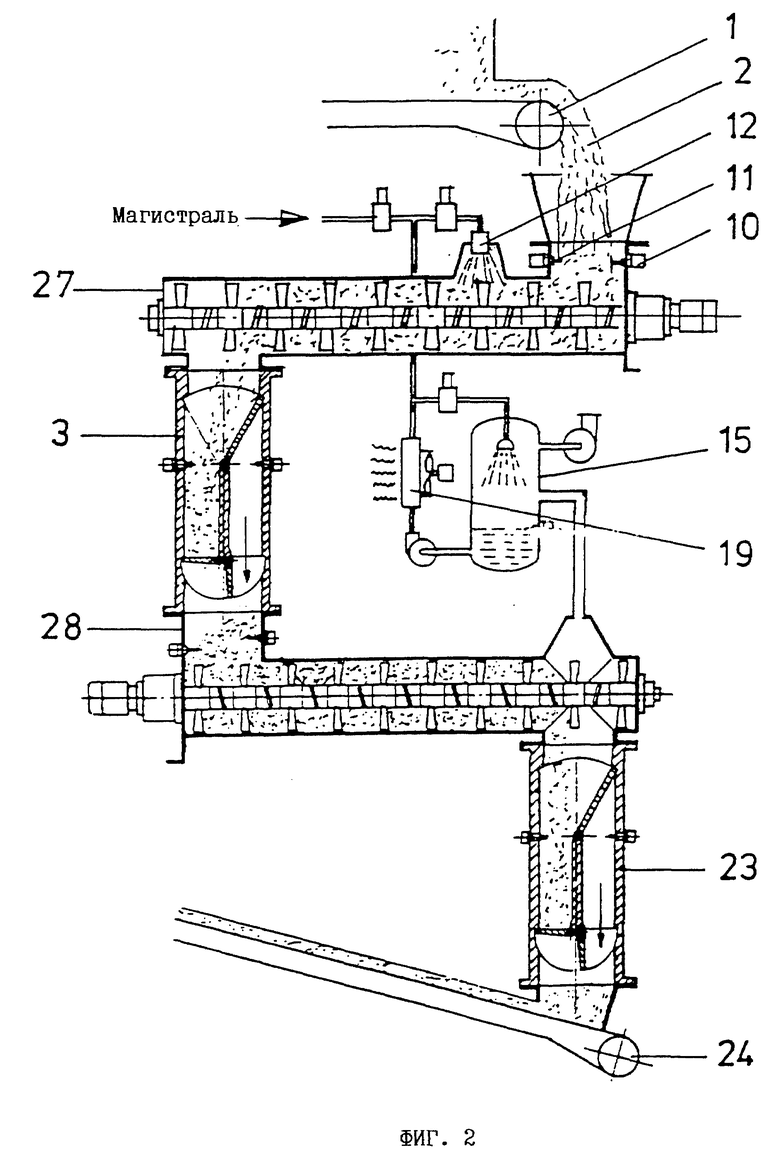

на фиг. 1 - схематичное изображение первого варианта выполнения предлагаемого устройства и

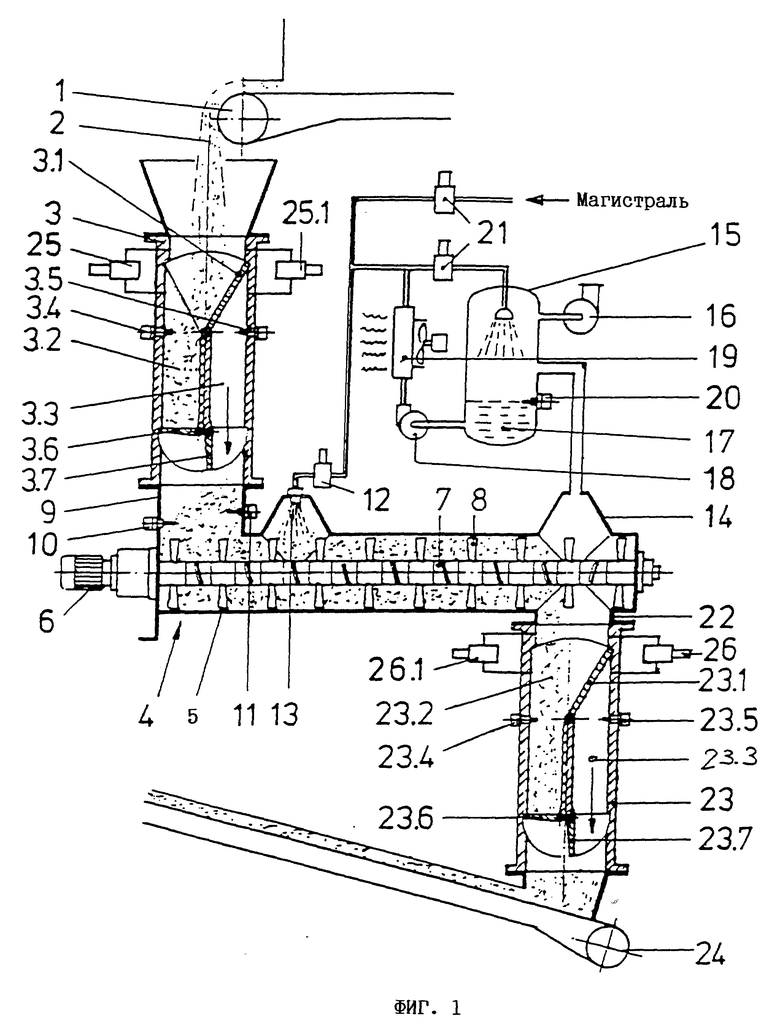

на фиг. 2 - схематичное изображение второго варианта выполнения предлагаемого устройства.

В показанном на фиг. 1 устройстве горячая смесь 2 подается ленточным конвейером 1 в шлюз 3. Герметично изолирующая переключаемая заслонка 3.1 с приводом от двигателя направляет смесь в показанную на чертеже слева шлюзовую камеру 3.2, которая снизу закрыта также герметично изолирующей и имеющей привод от двигателя заслонкой 3.6. По достижении заполняемым материалом уровня, на котором расположен зонд 3.4, заслонка 3.7 автоматически закрывается. В этот момент на несколько секунд открывается клапан 25.1 уравнивания давления. Сразу же после этого заслонка 3.1 автоматически поворачивается влево, после чего начинается заполнение правой камеры 3.3. После переключения заслонки 3.1 открывается нижняя заслонка 3.6, в результате чего смесь поступает из камеры 3.2 в транспортер 4 и тем самым в вакуумированную камеру. При срабатывании зонда 3.5, указывающего на заполнение правой камеры 3.3, сначала закрывается нижняя заслонка 3.6, после чего на короткое время открывается клапан 25 уравнивания давления, а заслонка 3.1 снова поворачивается вправо, благодаря чему левая камера 3.2 снова начинает заполняться, а содержимое правой камеры 3.3 одновременно выгружается вниз.

В результате вышеописанного, периодически повторяющегося автоматического процесса прохождения через двухкамерный шлюз горячая смесь поступает в вакуумированный транспортер 4, в котором постоянно поддерживается вакуум.

Транспортер 4 заключен, например, в трубообразный корпус 5 и выполнен в виде проходящего по средней линии последнего и приводимого во вращение от двигателя 6 вала 7, снабженного наклоненными преимущественно в направлении транспортировки лопастями 8. В приемном патрубке 9 размещены зонды 10 и 11 для измерения соответственно температуры и остаточной влажности смеси. Значения температуры и остаточной влажности обрабатываются в компьютере, и рассчитанные им результаты используются для управления регулирующим клапаном 12 для подвода воды.

Водяной пар, образующийся благодаря вакуумированию, отводится по отсасывающему патрубку 14 в конденсатор 15, в котором вакуумным насосом 16 постоянно поддерживается вакуум в 1300-2000 Па (10-15 торр). Конденсат 17 частично возвращается циркуляционным насосом 18 через холодильник 19 обратно в конденсатор, а частично используется для увлажнения смеси. Датчик 20 уровня контролирует уровень воды 17. Регулирующие клапаны 12 и 21 соответственно регулируют необходимое количество воды частично в циркуляционном контуре и частично путем подвода свежей воды из магистрали.

В конце трубообразного корпуса 5 расположен выпускной патрубок 22, к которому герметично подключен второй двухкамерный шлюз 23. Этот шлюз 23 имеет такую же конструкцию, что и шлюз 3 со стороны приемного патрубка 9.

Охлажденная смесь падает в левую камеру 23.2, тогда как правая камера 23.3 опорожняется через нижнюю заслонку 23.7 на ленточный конвейер 24. Когда смесь достигает зонда 23.4, нижняя заслонка 23.7 закрывается, на несколько секунд открывается клапан 26 уравнивания давления, а переключающая заслонка 23.1 поворачивается влево, благодаря чему после этого начинается заполнение правой камеры 23.3. Затем сначала открывается клапан 26.1 уравнивания давления, а после него - нижняя заслонка 23.6, в результате чего смесь начинает падать на ленточный конвейер 24. Этот шлюз также работает полностью автоматически в попеременном режиме.

Согласно варианту выполнения по фиг. 2 предусмотрены два транспортера. В первом транспортере 27 горячую смесь увлажняют и гомогенизируют и подают в таком виде через двухкамерный шлюз 3 во второй транспортер 28, в котором описанным выше путем постоянно поддреживается вакуум.

Образующийся в процессе пар описанным выше образом подается в конденсатор 15, полученный конденсат охлаждается в холодильнике замкнутой круговой системы охлаждения и используется повторно.

Таким образом, предлагаемый способ характеризуется тем, что

1. увлажнение осуществляется по мере необходимости,

2. происходит интенсивная гомогенизация неравномерно нагретой смеси с водой,

3. камеры, в которых создается вакуум, имеют незначительный мертвый объем,

4. незначителен расход энергии,

5. незначительна потребность в производственной площади и

6. охлажденная смесь имеет равномерную температуру и остаточную влажность.

Сущность изобретения: способ включает увлажнение и перемешивание горячей смеси водой в корпусе с постоянно работающим транспортером, создание вакуума 1300-2000 Па с помощью вакуумного насоса и постоянное поддержание вакуума при помощи шлюзов, расположенных на входе и выходе из корпуса. В корпусе осуществляют регулирование подачи воды для поддержания равномерных температуры и влажности посредством зондов, расположенных на входе в корпус, и компьютера. Образующийся пар конденсируют с образованием воды, которую охлаждают и повторно направляют на увлажнение смеси. Транспортер может быть выполнен в виде вала с лопастями, наклоненными в сторону перемещения смеси, а шлюзы содержат переключающие и выпускные заслонки, зонды для определения уровня заполнения смеси и клапаны уравнивания давления. Устройство может быть выполнено с двумя корпусами и транспортерами, при этом в первом корпусе осуществляют увлажнение и гомогенизацию смеси, а во втором -охлаждают при постоянно поддерживаемом вакууме и отводе образующегося пара. Реализация изобретения позволит повысить эффективность процесса, снизить расход энергии, а также снизить потребность в производственных площадях. 2 с. и 8 з.п.ф-лы, 2 ил.

| DE 1219182 A1, 16.06.66 | |||

| DE 3006552 A, 19.02.81 | |||

| DE 2952403 A, 02.07.80 | |||

| DE 4224438 A1, 22.04.93 | |||

| Способ усреднения агломерационной шихты | 1984 |

|

SU1252370A1 |

| Способ подготовки отработанной горячей формовочной смеси | 1981 |

|

SU1163961A1 |

Авторы

Даты

1999-09-20—Публикация

1996-04-03—Подача