Изобретение относится к области черной металлургии, а именно к способам получения из железоуглеродистого расплава и твердого наполнителя синтетических композиционных материалов - полуфабрикатов для сталеплавильного передела, предназначенных для использования в качестве металлошихты при выплавке стали в различных сталеплавильных агрегатах - в электродуговых печах, кислородных конвертерах, а также индукционных печах. Данные материалы могут применяться самостоятельно либо в комбинации с существующими видами металлошихты, включая металлолом, железо прямого восстановления, твердый и жидкий чугун.

Известны различные способы получения твердой шихты - передельного чугуна, железа прямого восстановления в виде металлизованных окатышей, брикетов холодного и горячего брикетирования, паспортной металлической шихтовой заготовки. Однако данные способы не позволяют получать материалы композиционного типа, содержащие наряду с металлической составляющей окислители, углеродсодержащие вещества, флюсы и другие компоненты.

Настоящее изобретение относится именно к способам производства синтетических композиционных материалов, получаемых путем заливки железоуглеродистого расплава в виде передельного чугуна, углеродистого полупродукта и т.п. в литейные формы разливочной машины чугуна (мульды), предварительно заполненные твердыми наполнителями различного состава, включая твердый окислитель, металлические частицы, углеродсодержащие ингредиенты, флюсы и т.п. В готовом виде эти материалы представляют собой слитки с характерной гетерогенной структурой. Они имеют одинаковую форму, размеры, массу, состав и свойства. Благодаря наличию дополнительных компонентов эти материалы обладают более высокими металлургическими свойствами по сравнению с известными.

Идея использования разливочной машины чугуна для получения композиционных материалов из жидкого расплава и твердого наполнителя впервые была предложена Е.А.Уехлингом еще в 1905 г. (патент Швеции №788.964 от 02 мая 1905 г.). Однако предложенный способ в то время не получил применения. Наличие значительных ресурсов металлошихты, в том числе относительно чистого оборотного лома, делали этот способ неконкурентоспособным.

К 80 годам XX века ситуация с металлошихтой начала существенно меняться в худшую сторону. Появились первые симптомы дефицита лома, прежде всего наиболее чистого из них - оборотного, обусловленного значительным сокращением количества образующихся собственных отходов в результате перехода на непрерывную разливку вместо разливки в изложницы. Помимо этого возросли объемы выплавки стали с жестко регламентированным содержанием остаточных элементов типа Cu, Cr, Ni, Mo, Sn, Sb и т.д. (высокоуглеродистые стали для металлокорда, конструкционные высокопрочные стали, стали для автолиста и др.). Металлолом, имеющий в большинстве случаев повышенную загрязненность этими элементами, оказался не пригодным для выплавки данных сталей.

Указанные факторы стимулировали возобновления интереса к получению новых видов металлошихты, обладающей повышенной и стабильной чистотой в отношении остаточных микропримесей. В поле зрения оказались процессы, отмеченные выше, базирующиеся на принципе заливки твердого наполнителя, предварительно помещенного в литейную форму, жидким железоуглеродистым расплавом. К таким способам относятся технические решения, содержащиеся в патенте Великобритании №1458228 от 19 декабря 1973 г. и патентах США 3,948,612 от 27 декабря 1973 г. и 5,259,442 от 09 ноября 1993 г.

Вслед за этим аналогичные технические решения появились в СССР (авт. свид №125082 от 1986 г., №985063 от 1982 г., №1105273 от 1984 г.). В отличие от известных способов в этих патентах акцент был сделан на вводе в железоуглеродистый расплав твердого окислителя, который играл роль основного компонента. Ингредиенты, используемые в данных способах получения материалов, а именно передельный чугун и железорудные или рудоугольные окатыши, имеют известные происхождение, наследственность и химический состав. Это делало материалы, получаемые этими способами, чистой первородной шихтой с пониженным и стабильным содержанием остаточных элементов.

Одновременное присутствие в данном композиционном материале элементов - восстановителей, а именно C, Si, Mn и др., и окислителя - кислорода в виде оксидов железа, находящихся в тесной смеси между собой, открыло возможности параллельного и одновременного протекания реакций окисления - восстановления между этими элементами и кислородом оксидов железа. Совмещение процессов нагрева и расплавления и химических реакций является наиболее примечательной особенностью материалов, получаемых этими способами.

В результате реакций окисления - восстановления исходный высокоуглеродистый расплав, являющийся металлической основой материала, и содержащий повышенную концентрацию углерода, превращался в жидкий расплав со значительно меньшим содержанием углерода, следами кремния, марганца, ванадия, титана, хрома, аналогичный по содержанию расплаву, образующемуся из металлолома.

Отличие заключалось лишь в том, что получение расплава из композита происходило непосредственно в сталеплавильном агрегате в процессе расплавления композиционного материала и протекания реакций окисления углерода и других примесей и восстановления железа. Образующийся металл поступает в металлическую ванну, разбавляя ее чистым жидким расплавом, снижая концентрацию остаточных элементов. Часть этих работ, в отличие от предшествующих, была доведена до стадии изготовления материала и промышленной апробации его в дуговых электропечах [1]. Результаты этих исследований показали перспективность новых способов получения металлошихты. Однако отсутствие предпосылок для широкого применения синтетических композиционных материалов не позволило предложенным способам получить дальнейшее развитие.

В конце прошлого столетия и особенно в начале нынешнего века положение с обеспечением потребностей сталеплавильного производства металлоломом, особенно чистым, резко обострилось. Возник острый недостаток металлошихты, усугубляемый к тому же значительным ухудшением его качества, прежде всего чистоты, а также снижением кажущейся плотности и насыпной массы, затрудняющих загрузку шихты. Вместе взятые, эти факторы, а также возрастание требований к качеству и чистоте стали предопределили возрождение интереса металлургов к проблеме разработки новых альтернативных видов композиционной металлошихты и способов ее получения. Усилиями, главным образом, российских специалистов был выполнен большой комплекс научно-исследовательских и промышленных исследований, касающийся состава композиционных материалов, способов их получения и технологии плавки в электропечах и кислородных конвертерах с их использованием (патенты РФ №№2094478, 2094480, 2083683, 2127651 и др.). Результаты этих работ обобщены в монографии [2].

Наиболее близким по технической сущности и достигаемому эффекту является способ получения синтетического композиционного материала - полуфабриката для сталеплавильного передела из железоуглеродистого расплава и твердого окислителя с использованием разливочной машины чугуна (патент RU №2231558 от 19.02.2002). Данный способ включает ввод расчетного количества твердого окислителя в литейную форму (мульду) разливочной машины чугуна, заливку в нее дозированного количества жидкого железоуглеродистого расплава, охлаждение твердожидкой смеси этих компонентов, затвердевание, формирование и извлечение слитка из литейной формы.

Доминирующей характеристикой известного способа является отношение суммарного количества окисляемых элементов шихты к количеству кислорода в оксидах железа в пределах 0,3-3,6. Данное соотношение устанавливает расход твердого окислителя, который требуется ввести в железоуглеродистый расплав при получении композиционного материала для последующего окисления элементов, в том числе ведущего из них - углерода.

Недостатками известного способа являются:

- при выборе соотношения между количеством окисляемых элементов и количеством кислорода и соответственно расхода твердого окислителя не принимаются во внимание потери кислорода, обусловленные термической диссоциацией оксида железа на монооксид железа и газообразный кислород и сопровождающие значительным обеднением композиционного материала по содержанию кислорода. Вследствие этого содержание кислорода в композиционном материале к моменту начала окисления элементов оказывается существенно меньше по сравнению с исходным состоянием, в результате чего возникает дефицит кислорода. Образующаяся при этом нехватка кислорода ограничивает окисление углерода до требуемых значений, поскольку его химическое средство к кислороду, особенно в области низких температур металла, значительно меньше, чем у легкоокисляемых элементов - Si, Mn, Cr, V, Ti, P. Поэтому кислород преимущественно расходуется на их окисление, усиливая тем самым дефицит его. Вследствие этого обезуглероживание в известном способе протекает в режиме кислородного голодания и поэтому не получает требуемого развития. Образующийся при этом из композиционного материала расплав имеет повышенное остаточное количество углерода. Поступая далее в металлическую ванну, он вызывает дополнительное науглероживание металла и необходимость его удаления, осложняя тем самым технологию плавки и ухудшая ее показатели;

- рекомендуемое отношение количеств окисляемых элементов и кислорода не содержит коэффициентов, учитывающих стехиометрию реакций окисления Si, Mn, Cr, V, Ti, P, C и различий между стехиометрическими соотношениями кислород-элемент, достигающих существенных значений. Если для реакции окисления марганца отношение кислород-марганец минимально и равно 0,29, то для реакции кислород-углерод оно достигает 1,33. Различия между этими параметрами и неучет их вносит существенные искажения в определение количества кислорода и соответственно расхода твердого окислителя, который необходимо ввести в железоуглеродистый расплав в процессе получения композиционного материала. Игнорирование этих параметров снижает величину расхода окислителя, дополнительно увеличивая дефицит кислорода в получаемом материале и снижая степень окисления углерода;

- отсутствие приемов, регламентирующих соотношение между степенью окисления углерода и расходом твердого окислителя и соответственно кислорода при получении композиционного материала. Одним из следствий этого является высокое содержание углерода в металле, формирующемся из данного материала.

Дополнительным негативным фактором, обусловленным недостаточной степенью окисления углерода в композиционном материале из-за нехватки кислорода, является ограничения на долю этого материала в металлозавалке электропечей и применение его в кислородных конвертерах взамен лома. Повышенное содержание углерода в сталеплавильной ванне по расплавлению исходной металлозавалки, содержащей композиционный материал, увеличивает время рафинирования ванны от избыточного углерода и удлиняет длительность всей плавки в целом, а также вызывает возрастание расхода кислорода и энергозатрат.

Вместе взятые, эти недостатки ухудшают эффективность известного способа и снижают технико-экономические показатели выплавки стали с использованием композиционных материалов, получаемых по данному способу.

Технической задачей изобретения является получение синтетического композиционного материала - полуфабриката для сталеплавильного передела со строго регламентированным содержанием твердого окислителя, учитывающим потери кислорода, обусловленные термической диссоциацией оксида железа, а также расход кислорода на окисление углерода до заданной степени. Это обеспечивает соответствие фактического количества кислорода в композиционном материале, получаемом предлагаемым способом, потребностям в кислороде на окисление заданного количества углерода, принимая при этом во внимание окисление и других элементов, содержащихся в металлической основе композиционного материала, окисление которых опережает обезуглероживание в силу их большого сродства к кислороду по сравнению с углеродом.

Технический результат, достигаемый в результате использования предлагаемого способа получения синтетического композиционного материала, - получение заданного и стабильного от плавки к плавке конечного содержания углерода в жидком металле, образующемся из композиционного материала, благодаря устранению дисбаланса между расходом кислорода на окисление углерода и первоначальным содержанием кислорода в твердом окислителе.

Одновременно это позволяет использовать полученный материал в кислородных конвертерах вместо части или всего стального лома без каких-либо ограничений технологического характера, обусловленных повышенным содержанием углерода в расплаве, образующемся из композиционного материала, и колебаниями его концентрации в металле от плавки к плавке.

Другим техническим результатом является снятие ограничений в отношении количества композиционного материала, которое можно использовать в шихте без ухудшения технико-экономических показателей плавки, и повышение на этой основе доли данного материала в исходной металлозавалке. Это открывает возможности для увеличения доли композиционных материалов в шихте электропечей вплоть до 100% в зависимости от требований к содержанию остаточных элементов в готовой стали.

Технический результат достигается тем, что в способе получения синтетического композиционного материала - полуфабриката для сталеплавильного передела из железоуглеродистого расплава и твердого окислителя на разливочной машине чугуна, включающем ввод расчетного количества твердого окислителя в литейную форму (мульду), заливку в нее дозированного количества железоуглеродистого расплава, охлаждение твердожидкой смеси исходных компонентов, затвердевание ее, формирование и извлечение слитка из литейной формы, расход твердого окислителя по изобретению устанавливают в зависимости от потерь кислорода в результате термической диссоциации оксида железа, содержащегося в твердом окислителе, из расчета окисления 0,1-0,9 углерода железоуглеродистого расплава, исходя из соотношения

где gmo - расход твердого окислителя на 1 т железоуглеродистого расплава, кг/т;

Δ(Si, Mn, Cr, V, Ti, P) - количество элементов в железоуглеродистом расплаве, окисляемых твердым окислителем, мас.%;

цифры 1,14; 0,29; 0,46; 0,78; 0,67; 1,29; 1,33 - стехиометрические соотношения элемент-кислород для реакций окисления соответствующих элементов железоуглеродистого расплава твердым окислителем, кг/кг;

и CFeO - соответственно содержание оксида и монооксида железа в твердом окислителе, мас.%;

и CFeO - соответственно содержание оксида и монооксида железа в твердом окислителе, мас.%;

0,3 и 0,22 - массовая доля кислорода в оксиде и монооксиде железа твердого окислителя;

λ - потеря кислорода в газовую фазу от первоначального его содержания при термической диссоциации оксида железа;

1000 - масса исходного железоуглеродистого расплава, кг.

Способ получения синтетического композиционного материала - полуфабриката для сталеплавильного передела аналогичен прототипу и заключается в заливке дозированного количества жидкого железоуглеродистого сплава в литейную форму, заполненную расчетным количеством твердого окислителя. После окончания охлаждения смеси, затвердевания и формирования из исходной смеси расплава и твердого окислителя слитков, последние извлекают из формы и направляют для использования в сталеплавильных агрегатах. В качестве твердого окислителя используют железорудные окатыши, железную руду, рудный концентрат, агломерат, окалину, частично восстановленное железо, дисперсные отходы и др. материалы, содержащие оксиды железа. В качестве сплава применяют железоуглеродистые расплавы различного типа, начиная от чугуна, в том числе предварительно обработанного, и заканчивая углеродистым полупродуктом, образующимся при рафинировании чугуна от кремния, марганца, ванадия, хрома, титана, фосфора, серы. Химический состав этих компонентов известен либо легко определим, что позволяет обеспечить надлежащее количество их в получаемом композиционном материале. Полученные слитки имеют одинаковую форму, размеры, поверхность, развес, состав и свойства.

Отличительная особенность предложенного способа заключается в том, что расход твердого окислителя при получении композиционного материала устанавливают в зависимости от величины потерь кислорода при термической диссоциации оксида железа, выражаемых через величину λ, из расчета окисления 0,1-0,9 исходного содержания углерода. При этом принимается во внимание, что окислению углерода предшествует неизбежное окисление легкоокисляемых элементов железоуглеродистого расплава, обладающих более высоким сродством к кислороду по сравнению с углеродом, на окисление которых расходуется часть твердого окислителя. Количество легкоокисляемых элементов учитывается в формуле через значения ΔSi, ΔMn, ΔCr, ΔV, ΔTi, ΔP, а расход кислорода на эти цели - путем умножения этих значений на соответствующие стехиометрические отношения кислород-элемент.

Ввод в соотношение для определения расхода твердого окислителя показателя потерь кислорода обусловлен следующим. При заливке железоуглеродистого расплава на твердый окислитель в процессе получения композиционного материала и после загрузки изготовленного материала в сталеплавильный агрегат происходит нагрев оксида железа. Оксид железа является основным компонентом твердого окислителя и соответственно готового композита и выполняет в нем роль главного источника кислорода для окисления элементов металлической основы, включая углерод. Оксид железа относится к неустойчивым соединениям и при нагреве до температур сталеплавильных процессов, равных 1500-1700°С, распадается на монооксид железа FeO и газообразный кислород [3-5]. Последний уходит из композиционного материала в атмосферу печи и не принимает участия в окислительных реакциях, происходящих во время расплавления композиционного материала, снижая тем самым количество кислорода, участвующего в реакциях окисления.

Термическая диссоциация оксида железа и разложение его начинается с температуры 1383°С, когда упругость диссоциации Fe2O3 достигает значений, превышающих парциальное давление кислорода в атмосфере печи, обычно равное 0,21 МПа. С этого момента создаются условия для разложения оксида железа, содержащегося в композиционном материале, сопровождающиеся выделением газообразного кислорода.

По мере повышения температуры это разложение усиливается, а упругость диссоциации Fe2O3 возрастает, достигая при температуре расплавления ванны (1550-1570°С) величины порядка 9,5-15 МПа. Результатом этого является потери части кислорода, содержащегося в композиционном материале, уменьшение концентрации его по сравнению с первоначальным содержанием и снижение запасов кислорода, предназначенных для окисления примесей металлической основы этого материала.

Эти потери являются весьма значительными. Как свидетельствуют производственные данные, в мартеновской печи потери кислорода в результате прокаливания и плавления твердого окислителя (железной руды) составляют 23,1-28,1% его первоначального содержания [3, 5]. В области более высоких температур этот показатель может достигать теоретически 33,3%. Последнему случаю отвечают максимальная величина потерь кислорода, равная 10 абс.% от массы оксидов железа в твердом окислителе.

Процессы термической диссоциации и обусловленные ими значительные потери части кислорода всегда сопровождают нагрев композиционного материала как на стадии изготовления, так и на стадии использования его и поэтому носят неизбежный характер. Вследствие этого количество, содержащееся в композиционном материале, снижается по сравнению с исходным. Прежде всего и главным образом это проявляется на углероде. Легкоокисляемые элементы металлической основы - Si, Mn, Cr, V, Ti, P обладают более высоким химическим сродством к кислороду по сравнению с углеродом, особенно в области пониженных температур, свойственных периоду плавления. Поэтому в условиях дефицита кислорода основное количество его расходуется преимущественно на окисление указанных примесей, которые окисляются в приоритетном порядке, опережая углерод. На окисление углерода идет только часть кислорода, которая осталась неизрасходованной после окисления более сильных элементов, причем его окисление начинается значительно позже других примесей, когда температура металла поднимается выше 1400°С. Поэтому в композиционном материале, полученном известным способом, не учитывающим потерь кислорода, основная реакция сталеварения - окисление углерода протекает в условиях дефицита кислорода или кислородного голода, получая его по остаточному принципу. Результатом этого является недостаточная степень окисления углерода и повышенная концентрация углерода в расплаве.

Предлагаемый способ при установлении расхода твердого окислителя в отличие от известного учитывает потери кислорода от первоначального его содержания, принимаемого за единицу, через параметр λ. Эта величина показывает долю кислорода, переходящего в газовую фазу и теряемого с отходящими газами. Выражение (1-λ) соответственно характеризует долю кислорода, оставшегося в оксиде железа композиционного материала после его термической диссоциации, который фактически участвует в реакциях окисления, в том числе углерода.

Обработка результатов промышленных плавок и специальные исследования позволили определить экспериментально потери кислорода, возникающие в процессе получения и применения композиционного материала. Средняя величина показателя потерь кислорода согласно этим данным составила 0,24 или 24% от исходного содержания кислорода в оксиде железа. Этому отвечает фактическое содержание кислорода, равное 0,76 от его первоначального количества. С учетом этого расход твердого окислителя при получении композиционного материала по предложенному способу возрастает в 1,31 раза или на 31,5% по сравнению с известным способом, обеспечивая тем самым полное удовлетворение потребностей в кислороде для окисления всех элементов, включая заданную степень окисления углерода.

Из изложенного следует, что термическая диссоциация оксида железа, неизбежно сопровождающаяся потерями кислорода и снижением его концентрации по сравнению с исходным его содержанием, должна в обязательном порядке учитываться при установлении расхода твердого окислителя, что и достигается в предложенном способе через показатель λ, равный в данном случае 0,24 или 24%.

Благодаря этому создаются необходимые и достаточные условия для окисления углерода до заданной концентрации и полного окисления Si, Mn, Cr, Ti, V, P. Это позволяет в предложенном способе получать в расплаве, образующемся из композиционного материала, требуемое содержание углерода и пониженное остаточное содержание всех элементов, в том числе Cr, Ti, V, являющихся для ряда сталей нежелательными примесями.

Другим важным фактором, определяющим по изобретению расход твердого окислителя, служит степень окисления углерода, задаваемая в диапазоне 0,1-0,9. При этом принимается во внимание, что элементы железоуглеродистого расплава - Si, Mn, Cr, Ti, V, P обладают большим химическим сродством к кислороду, чем углерод, и поэтому окисляются раньше углерода и более сильно - до следов. Их окисление происходит при существенно более низкой температуре порядка 1200-1400°С, соответствующей началу периода плавления, и начинается сразу же после перехода металлической основы композиционного материала из твердого в жидкое состояние. Последнее соответствует температуре плавления железоуглеродистой матрицы, которая в данном случае значительно ниже, чем для стального металлолома или железа, и составляет, например, для передельного чугуна примерно 1140°С. В отличие от этого углерод из-за меньшего сродства к кислороду и особенностей этой реакции начинает окисляться при температуре выше 1400°С. По этой причине окисление Si, Mn, Cr, Ti, V, P в плавящемся композиционном материале значительно опережает окисление углерода. Это неизбежно сопровождается расходованием части твердого окислителя и соответственно кислорода, присутствующего в оксиде железа твердого окислителя, на их окисление. Это дополнительно уменьшает содержание кислорода в композиционном материале по сравнению с исходным.

Затраты кислорода на окисление данных элементов снижают запасы кислорода в композиционном материале и создают нехватку его для окисления углерода, уменьшая тем самым степень обезуглероживания расплава, образующегося из композиционного материала. Для предотвращения этого соотношение для определения расхода твердого окислителя содержит в числителе выражение (1,14ΔSi+0,29ΔMn+0,46ΔCr+0,78ΔV+0,67ΔTi+1,29ΔP), характеризующее суммарную потребность в кислороде в зависимости от количества окисляемых элементов. В отличие от известного способа оно включает в себя стехиометрические соотношения кислород - окисляемый элемент в виде цифр перед соответствующими примесями. Это более точно отражает потребность в кислороде по сравнению с прототипом.

Анализируемые факторы, а именно величина потерь кислорода λ и задаваемая степень окисления углерода, равная 0,1-0,9, входят в соотношение в формуле изобретения, устанавливающее расход твердого окислителя, который требуется ввести в железоуглеродистый расплав при получении синтетического композиционного материала. Данное соотношение в числителе содержит суммарное количество кислорода, которое нужно затратить на окисление 0,1-0,9 первоначального содержания углерода и неизбежно связанное с этим окисление до следов всех элементов, имеющих химическое сродство к кислороду, большее, чем у углерода, а именно Si, Mn, Cr, Ti, V, P. Расход кислорода на окисление любого элемента численно определяется произведением количества окисленного элемента на стехиометрические соотношения кислород-элемент, изменяющиеся для данных элементов в широком диапазоне - от 0,29 до 1,33. Суммирование произведений для всех окисляемых элементов, начиная с марганца и заканчивая углеродом, выражает общую потребность в кислороде на окисление примесей, содержащихся в металлической основе данного композита, включая углерод.

Знаменатель соотношения представляет собой фактическое содержание кислорода, вносимого оксидом и монооксидом железа твердого окислителя, которое осталось после потерь части кислорода в результате разложения оксида железа. Эти потери учитываются параметром (1-λ), в котором коэффициент λ, равный 0,24, характеризует относительную величину потерь кислорода от исходного содержания его в оксиде железа. Соответственно этому доля кислорода, оставшегося в оксиде железа после его диссоциации, получается равной 0,76. Произведение исходной концентрации кислорода в оксиде железа - 0,3 на содержание оксида железа в твердом окислителе  и параметр (1-λ) показывает количество кислорода, которое поступит из этого оксида, а произведение концентрации кислорода в монооксиде железа, равный 0,2, на содержание монооксида железа CFeO дает количество кислорода, которое приходит из этого компонента.

и параметр (1-λ) показывает количество кислорода, которое поступит из этого оксида, а произведение концентрации кислорода в монооксиде железа, равный 0,2, на содержание монооксида железа CFeO дает количество кислорода, которое приходит из этого компонента.

По своему физическому смыслу соотношение в формуле изобретения для установления расхода твердого окислителя выражает баланс между количеством кислорода, необходимым для окисления заданной части углерода и полного окисления легкоокисляемых элементов, содержащихся в металлической основе композиционного материала, и содержанием кислорода, вносимого оксидом и монооксидом твердого окислителя при получении композиционного материала, причем с учетом потерь кислорода при разложении оксида железа.

Отношение общей потребности в кислороде к его фактическому содержанию в оксидах железа определяет удельный расход твердого окислителя, который необходимо ввести в железоуглеродистый расплав в процессе производства данного материала. Приведенное в формуле изобретения соотношение для установления расхода твердого окислителя при изготовлении композиционного материала включает в себя все факторы, определяющие баланс поступления и расхода кислорода, и выражает собой необходимые и достаточные условия для получения данного материала с повышенными металлургическими свойствами.

Полное соблюдение технологических параметров предложенного способа обеспечивает получение заданного и стабильного содержания углерода в расплаве, который формируется из композиционного материала в результате расплавления, а также гарантирует более сильное окисление - до следов Si, Mn, Cr, Ti, V, P.

Наличие в формуле изобретения соотношения для определения расхода твердого окислителя и знание всех параметров, входящих в него, обеспечивает выбор необходимого расхода этих компонентов и получение композиционного материала с регламентированным содержанием кислорода, соответствующим потребностям в нем на окисление заданного количества элементов металлической основы, в том числе углерода.

Рекомендуемые параметры получения материала по предложенному способу базируются на следующем. Рабочие температуры сталеплавильных процессов достигают 1500-1700°С, вызывая тем самым нагрев всех компонентов шихты и диссоциацию оксида железа. В результате термической диссоциации на монооксид газообразный кислород исходный состав твердого окислителя претерпевает изменения. Эти изменения оказывают определенное влияние на температуру плавления твердого окислителя и непосредственно композиционного материала. В свою очередь, температура нагрева оказывает обратное влияние, поскольку определяет при прочих равных условиях степень диссоциации Fe2O3 и потери кислорода, выражаемые через параметр λ.

Температура плавления композиционного материала определяется температурой плавления наиболее тугоплавкого компонента, в данном случае твердого окислителя. В исходном состоянии окислитель состоит в основном из оксида железа, имеющего температуру плавления 1565°С, а также монооксида железа и пустой породы, снижающие температуру плавления твердого окислителя. В результате термической диссоциации оксид железа переходит в монооксид, увеличивая содержание последнего и соответственно снижая концентрацию оксида железа. Температура плавления монооксида железа существенно ниже, чем оксида железа и равна 1368°С. Средняя температура плавления этих компонентов составляет 1466°С. Фактически она будет ниже из-за влияния пустой породы. Данное значение по величине близко к температуре начала интенсивного разложения оксида железа, равной 1383°С. Температура металлической ванны по ходу плавления существенно выше этого значения и обычно находится в пределах 1520-1570°С. Это обеспечивает полное расплавление наиболее тугоплавкого компонента - твердого окислителя и всего композиционного материала в целом, а также интенсивное развитие диссоциации оксида железа, сопровождающееся выделением газообразного кислорода и его потерями.

Потери кислорода в газовую фазу по своей величине оцениваются, как показано выше, значением 0,24. По своей величине они близки к данным, полученным в результате исследования поведения железной руды при прогреве ее в мартеновских печах [3-5]. Согласно этим данным потери кислорода составляют 23,1 и 28%. Экспериментальные исследования равновесия оксидов железа с металлическим железом также подтверждают эти значения. При 1380°С равновесный расплав оксидов железа характеризуется содержанием FeO=90,5% и Fe2O2=9,5% [4], чему отвечают относительные потери кислорода, равные 26,6%.

Приведенные цифры, характеризующие относительные потери кислорода при переходе оксида железа в его монооксид и газообразный кислород при нагреве твердого окислителя, изменяющиеся в диапазоне 23,1-28%, соответствуют величине потерь кислорода в композиционном материале, равной 24%. Это подтверждает достоверность и надежность показателя потерь λ в соотношении для установления расхода твердого окислителя в предложенном способе.

Расход твердого окислителя устанавливают из расчета степени окисления углерода 0,1-0,90 от его начального содержания. В предложенной зависимости это учитывается выражением 1,33(0,1-0,9)С, показывающим количество кислорода, которое нужно иметь в композиционном материале, чтобы обеспечить требуемую степень окисления углерода и соответственно нужную концентрацию его. Если степень окисления углерода оказывается ниже 10%, то концентрация углерода в расплаве, возникающем при расплавлении композиционного материала, получается высокой - не менее 3,8-4,1%. Такой расплав, переходя в металлическую ванну, привносит с собой углерод, вызывает значительное науглероживание и увеличение концентрации углерода в металле. Это удлиняет длительность обезуглероживания плавки в целом, а также ограничивает долю композиционного материала в металлозавалке и сужает марочный сортамент выплавляемых сталей. Поэтому нижний предел степени окисления углерода имеет величину 10%.

При степени окисления углерода выше 90% концентрация углерода в расплаве, получаемом из композита, как показала практика, оказывается меньше 0,30%, что ниже требуемого содержания углерода в металлической ванне по расплавлении. По указанным причинам чрезмерно высокая степень обезуглероживания для композиционного материала выше 90% является нежелательной, так как влечет за собой необходимость дополнительного науглероживания ванны и усложняет технологию плавки.

Степень окисления углерода в пределах 10-90% является оптимальной и обеспечивает получение заданной концентрации углерода в расплаве, образующемся из конструкционного материала. Выбор расхода твердого окислителя при производстве композиционного материала с учетом потерь кислорода при термической диссоциации оксида железа и с учетом его зависимости от заданной степени обезуглероживания и требуемого содержания углерода в расплаве, образующемся из данного материала, гарантирует контролируемый ход основной реакции производства стали - окисления углерода. Благодаря этому достигается получение заранее заданного и стабильного содержания углерода в расплаве, формирующемся из композиционного материала.

Пример конкретного выполнения способа получения композиционного материала

Способ осуществляли на разливочной машине, имеющей два конвейера литейных форм (мульд) длиной 35 м и шириной 5,8 м. Каждая лента оснащена 292 мульдами. Разливочная машина была оборудована устройством для дозированной подачи твердого окислителя в мульды высотой 125 мм с площадью поперечного сечения 318 см2 при скорости движения 9-13 м/мин. В качестве твердого окислителя использовали окисленные железорудные окатыши из руды КМА, в качестве железоуглеродистого расплава - передельный чугун. Расход твердого окислителя устанавливали по предложенной зависимости, учитывая при этом количество окисляемых элементов и заданную степень обезуглероживания металлической основы композиционного материала, а также величину относительных потерь кислорода, равную 0,24.

Пример определения удельного расхода твердого окислителя, подаваемого в мульды разливочной машины при получении композиционного материала для степени обезуглероживания 0,5

Химический состав компонентов, мас.%:

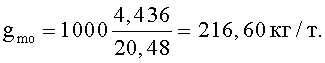

Расход кислорода составляет: на окисление примесей чугуна 1,441%; на окисление углерода - 2,995%; всего 4,436%. На окисление углерода приходится в данном случае 67,5% от общего количества кислорода. Количество первоначального кислорода в оксидах железа равно 26,6%, уменьшаясь из-за потерь, равных 0,24 до 20,48%, чему отвечает абсолютная величина потерь кислорода 6,12 абс.%. Подставляя указанные значения в соотношение формулы изобретения получаем

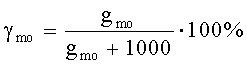

Доля твердого окислителя в композиционном материале составит

Соответственно доля железоуглеродистого сплава получается равной

Для вышеуказанного случая при расходе твердого окислителя 216,6 кг на 1 т железоуглеродистого сплава исходный композиционный материал содержит соответственно 17,8% твердого окислителя и 82,2% железоуглеродистого сплава.

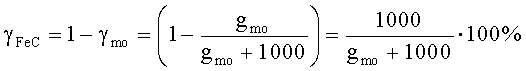

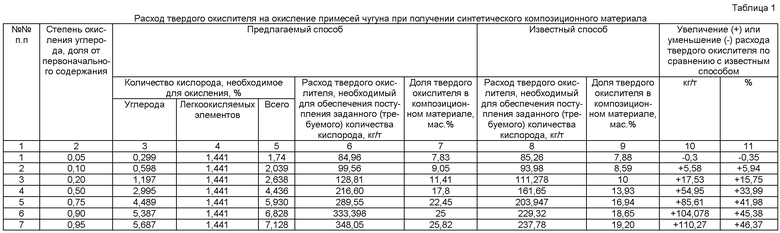

Результаты расчета расхода твердого окислителя для разной степени окисления углерода представлены в табл.1. Здесь же для сравнения приведены данные о расходах твердого окислителя по прототипу. Сопоставление этих результатов показывает, что в предложенном способе получения композиционного материала расход этого компонента существенно выше, чем в прототипе. При этом по мере увеличения степени окисления углерода это различие в величине этого показателя существенно возрастает. При степени окисления углерода 0,5 необходимый расход твердого окислителя возрастает с 161,65 до 216,60 кг/т или на 34%. В случае, когда требуемая степень окисления должна составить 0,90, расход твердого окисления увеличивается с 237,78 до 348,05 кг/т или на 46,4%. Приведенные цифры свидетельствуют о существенных отличиях предложенного способа от известного (прототипа).

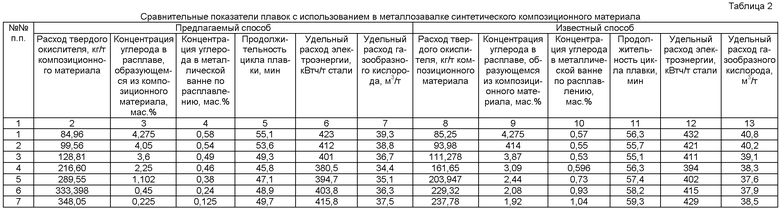

Полученный композиционный материал с содержанием твердого окислителя в диапазоне 7,83-25,82% использовали в дуговой электропечи. Результаты приведены в табл.2. Во всех случаях при использовании предложенного способа были достигнуты положительные результаты. Содержание углерода в металлической ванне по расплавлению металлозавалки в зависимости от степени окисления углерода и доли композиционного материла в шихте составили 0,24-0,68%, что значительно ниже, чем в прототипе, для которого эти показатели оказались равны 0,57-1,04.

Устранение «крепкого» расплавления (получение в металле повышенного содержания углерода) позволило сократить длительность периода обезуглероживания и плавки в целом на 3-9 мин, уменьшить удельные расходы электроэнергии и газообразного кислорода соответственно на 8-15 кВтч/т и 2-4 м3/т. Одновременно с этим достигнуто увеличение доли композиционного материала в шихте электроплавки до 40-50% вместо 25% по прототипу. Соответственно это обеспечило повышение чистоты и качества стали, а также расширение сортамента выплавляемого металла. Полученные данные показывают, что предложенный способ получения синтетического композиционного материала обеспечивает лучшие результаты, чем известный (прототип).

Источники информации

1. Мачикин В.И., Шлемко С.В. Поведение окислов железа в составе шихтовой заготовки для электросталеплавильных печей. Изв. вузов. Черная металлургия, №5, 1986, с.46-49.

2. Шахпазов Е.Х., Дорофеев Г.А. Новые синтетические композиционные материалы и технология выплавки стали с их использованием. - М.: Интерконтакт Наука, 2008, 272 с.

3. Ростовцев С.Т. Теория металлургических процессов. М., Гос. научно-техн. изд-во литературы по черной и цветной металлургии, 1956, с.78-89.

4. Борнацкий И.И. Физико-химические основы сталеплавильных процессов. М., «Металлургия», 1974, с.115-116.

5. Ойкс Г.Н., Иоффе Х.М. Производство стали (Расчеты). М., Гос. научно-техн. изд-во литературы по черной и цветной металлургии, 1960, с.35.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СИНТЕТИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ШИХТОВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 2012 |

|

RU2514241C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

Изобретение относится к металлургии. Способ включает ввод твердого окислителя в литейную форму, заливку железоуглеродистого расплава, охлаждение твердожидкой смеси, формирование и извлечение слитка из литейной формы. Расход твердого окислителя устанавливают исходя из соотношения:

где gmo расход твердого окислителя на 1 т железоуглеродистого расплава, кг/т, Δ(Si, Мn, Сr, V, Ti, Р) - количество элементов в железоуглеродистом расплаве, окисляемых твердым окислителем, мас.%; 1,14; 0,29; 0,46; 0,78; 0,67; 1,29; 1,33 - стехиометрические соотношения элемент-кислород для реакций окисления соответствующих элементов железоуглеродистого расплава твердым окислителем, кг/кг;  , и СFeO - соответственно содержание оксида и монооксида железа в твердом окислителе, мас.%; 0,3 и 0,22 - массовая доля кислорода в оксиде и монооксиде железа твердого окислителя; λ - доля кислорода, переходящего в газовую фазу и теряемого с отходящими газами; (1-λ) - доля кислорода, оставшегося в оксиде железа композиционного материала после его термической диссоциации; 1000 - масса исходного железоуглеродистого расплава, кг. Обеспечивается сокращение продолжительности рафинирования металла от углерода. 2 табл., 2 пр.

, и СFeO - соответственно содержание оксида и монооксида железа в твердом окислителе, мас.%; 0,3 и 0,22 - массовая доля кислорода в оксиде и монооксиде железа твердого окислителя; λ - доля кислорода, переходящего в газовую фазу и теряемого с отходящими газами; (1-λ) - доля кислорода, оставшегося в оксиде железа композиционного материала после его термической диссоциации; 1000 - масса исходного железоуглеродистого расплава, кг. Обеспечивается сокращение продолжительности рафинирования металла от углерода. 2 табл., 2 пр.

Способ получения синтетического композиционного материала в виде полуфабриката для сталеплавильного передела из железоуглеродистого расплава и твердого окислителя на разливочной машине, включающий ввод расчетного количества твердого окислителя в литейную форму, заливку в нее дозированного количества железоуглеродистого расплава, охлаждение твердожидкой смеси исходных компонентов, затвердевание ее, формирование и извлечение слитка из литейной формы, отличающийся тем, что расход твердого окислителя устанавливают в зависимости от доли кислорода в твердом окислителе, оставшегося в оксиде железа композиционного материала после его термической диссоциации, из расчета окисления 0,1-0,9 углерода железоуглеродистого расплава, исходя из соотношения:

gmo - расход твердого окислителя на 1 т железоуглеродистого расплава, кг/т;

Δ(Si, Mn, Сr, V, Ti, Р) - количество элементов в железоуглеродистом расплаве, окисляемых твердым окислителем, мас.%;

1,14; 0,29; 0,46; 0,78; 0,67; 1,29; 1,33 - стехиометрические соотношения элемент-кислород для реакций окисления соответствующих элементов железоуглеродистого расплава твердым окислителем, кг/кг;

и СFeO - соответственно содержание оксида и монооксида железа в твердом окислителе, мас.%;

и СFeO - соответственно содержание оксида и монооксида железа в твердом окислителе, мас.%;

0,3 и 0,22 - массовая доля кислорода в оксиде и монооксиде железа твердого окислителя;

λ - доля кислорода, переходящего в газовую фазу и теряемого с отходящими газами;

(1-λ) - доля кислорода, оставшегося в оксиде железа композиционного материала после его термической диссоциации;

1000 - масса исходного железоуглеродистого расплава, кг.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ ДЛЯ ВЫПЛАВКИ СТАЛИ | 1995 |

|

RU2094480C1 |

| Способ отключения тока гибридным аппаратом | 1985 |

|

SU1275570A1 |

Авторы

Даты

2012-11-27—Публикация

2010-12-27—Подача