Уровень техники

Настоящее изобретение относится к технологии активного матричного дисплея с высоким разрешением. В частности, изобретение пригодно для производства монокристаллических кремниевых тонкопленочных транзисторов, имеющих высокую мобильность, на высокотемпературной прозрачной подложке.

Активные матричные дисплеи с высоким разрешением требуются для различных применений, включая компьютеры, электронные системы, в том числе авиационную электронику. Обычно активные матричные дисплеи с высоким разрешением изготавливаются с использованием активных матричных тонкопленочных транзисторов из аморфного кремния, имеющих внешние возбудители строк и столбцов, связанные со стеком дисплея гибким кабелем или другим соединительным приспособлением. Внешние возбудители строк и столбцов изготавливаются с использованием стандартной подложки из монокристаллического кремния, которая удовлетворительна лишь для дисплеев с низким разрешением. Это объясняется тем, что при увеличении разрешения дисплея увеличивается число межсоединений, а шаг межсоединений уменьшается. Результатом такого увеличения плотности межсоединений является высокая сложность и непрактичность или даже возможность подсоединения внешних возбудителей к дисплею. К примеру, когда шаг межсоединения, определяемый расстоянием между центрами межсоединений, становится меньше 0,006 дюйма (150 мкм), осуществимость выполнения внешних возбудителей становится проблематичной. Светоклапанные дисплеи требуют более высокого разрешения, такого как 1000 линий/дюйм (л/д) или больше, с шагом 0,001 дюйма (25 мкм) или меньше, что создает почти неразрешимую задачу в реализации соединений с внешними возбудителями. Решение проблемы очень маленького шага межсоединения состоит в изготовлении возбудителей строк и столбцов на самом стеке дисплея, т.е. встроенных возбудителей, совместно с активной матричной решеткой. Встроенные возбудители обеспечивают высокое разрешение дисплея, уменьшают внешние соединения с нескольких тысяч до менее чем нескольких десятков, улучшают надежность системы и снижают затраты. Однако, из-за низкой мобильности тонкопленочных транзисторов из аморфного кремния (к примеру, 1 см2 на вольт-сек) в существующих дисплеях выполнение встроенных возбудителей на дисплеях высокого разрешения не практично, так как требуемые характеристики не достигаются. В соответствии с этой ситуацией разработаны поликремниевые тонкопленочные транзисторы для дисплеев со встроенными возбудителями. Их мобильность равна примерно 50 см2 на вольт-сек. Однако, хотя поликремниевые тонкопленочные транзисторы имеют существенно лучшую мобильность, чем тонкопленочные транзисторы из аморфного кремния, они все равно требуют сложной последовательно-параллельной компоновки для конструкции возбудителей. Ток поликремниевого тонкопленочного транзистора в закрытом состоянии велик, поэтому два тонкопленочных транзистора соединяют последовательно для уменьшения тока в закрытом состоянии.

Более эффективные встроенные возбудители могут быть изготовлены с использованием монокристаллических кремниевых тонкопленочных транзисторов, имеющих типовое значение мобильности 600 см2 на вольт-сек. Если имеется возможность изготовления монокристаллических кремниевых тонкопленочных транзисторов на стекле, имеющих характеристики, сравнимые с характеристиками объемных кремниевых устройств, то можно изготовить дисплеи высокого разрешения с встроенными возбудителями без ухудшения характеристик.

Из уровня техники известны два способа изготовления монокристаллических кремниевых тонкопленочных транзисторов на прозрачной подложке. Один способ включает выполнение тонкопленочных транзисторов возбудителей на подложке из кремния на изоляторе, прикрепление содержащей возбудители стороны подложки к прозрачной подложке дисплея, имеющей адгезионные свойства, и вытравливание кремниевой пластины, остающейся за тонкопленочными транзисторами в слое возбудителей. Главные недостатки этого способа - низкая надежность низкотемпературного адгезионного соединения и ухудшение характеристик сильноточных возбудителей в присутствии адгезионного слоя.

Второй способ включает электростатическое соединение кремниевой пластины, имеющей устойчивый к травлению слой, с согласованной по коэффициенту расширения стеклянной подложкой, вытравливание кремниевой пластины и с оставлением устойчивого к травлению слоя монокристаллического кремния, и изготовление тонкопленочного транзистора на этом слое с использованием низких температур обработки (к примеру, 600oC), которые диктуются точкой деформации стекла. Этот подход требует дополнительной проработки вопросов использования низкотемпературных процессов. Настоящее изобретение преодолевает недостатки двух вышеописанных способов изготовления монокристаллических кремниевых тонкопленочных транзисторов на прозрачной подложке.

Из Европейской заявки 0510368 известен способ изготовления высокомобильных тонкопленочных транзисторов на подложке. Эти транзисторы наиболее предпочтительно использовать в возбудителях в интегральном исполнении для активного матричного дисплея. Эти тонкопленочные транзисторы характеризуются высокой подвижностью носителей, которая достаточно высока для обеспечения работы возбудителей в частотном диапазоне порядка нескольких мегагерц.

Сущность изобретения

Настоящее изобретение использует способ, который включает в себя соединение плавленой кремниевой подложки с кремниевой пластиной, имеющей тормозящий травление слой, удаление кремниевой подложки с оставлением тормозящего травление слоя сзади тонкого слоя монокристаллического кремния, и изготовление монокристаллических кремниевых тонкопленочных транзисторов для активных матриц и встроенных возбудителей с использованием обычных высокотемпературных процессов.

Особенностью изобретения является получение высокомобильных монокристаллических кремниевых тонкопленочных транзисторов на прозрачной подложке дисплея, обеспечивающих повышение разрешения и надежности активных матричных дисплеев. Преимущество использования в изобретении плавленого кварца в качестве подложки заключается в том, что кварц является доступным материалом, как в отношении необходимых размеров, так и требуемого качества поверхности, а также кварц имеет высокую химическую чистоту, устойчив к высоким температурам и совместим со стандартными технологиями производства кремниевых интегральных схем.

Краткое описание чертежей

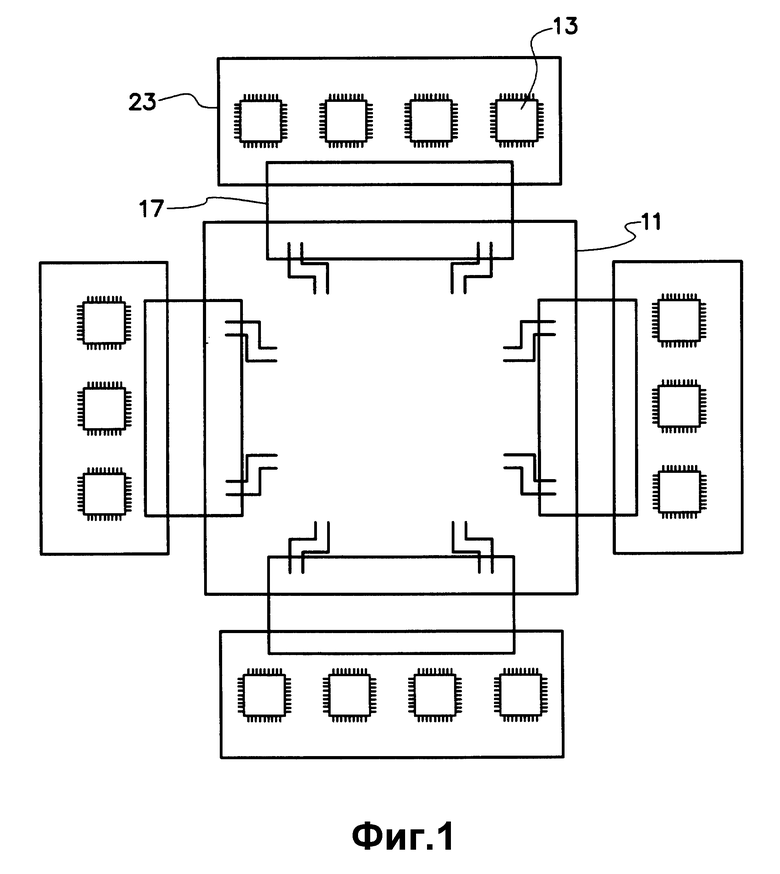

На фиг. 1 показана топология известных из уровня техники возбудителей и матричного дисплея.

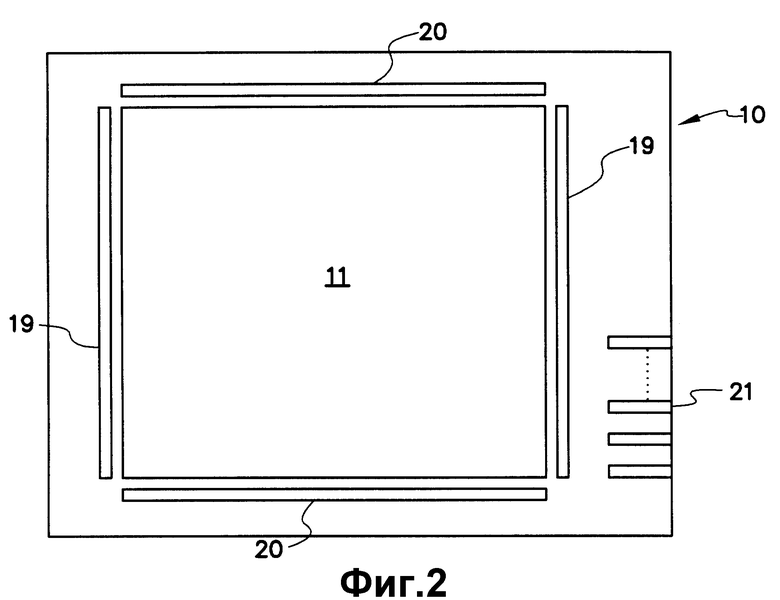

На фиг. 2 показана топология монокристаллического активного матричного дисплея и монокристаллических кремниевых встроенных возбудителей на одной и той же подложке.

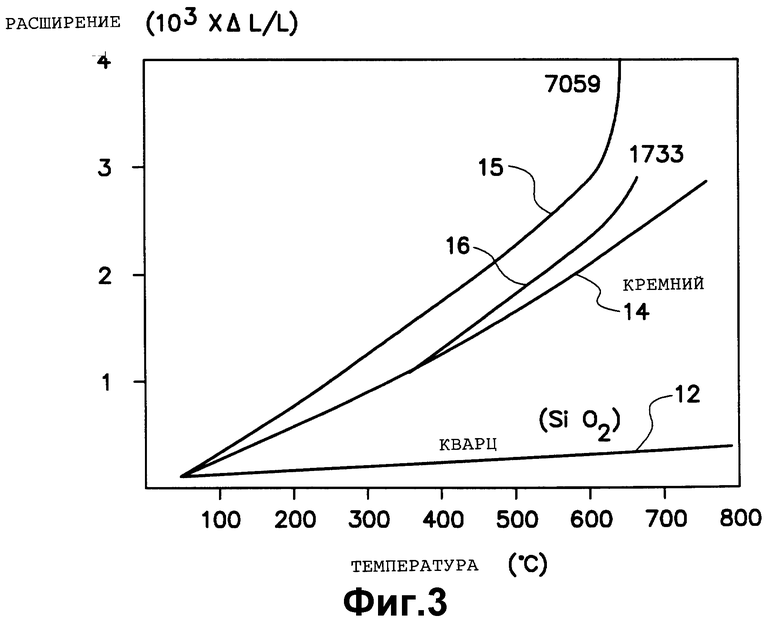

На фиг. 3 представлен график коэффициентов теплового расширения кремния, кварца и других типов стекла.

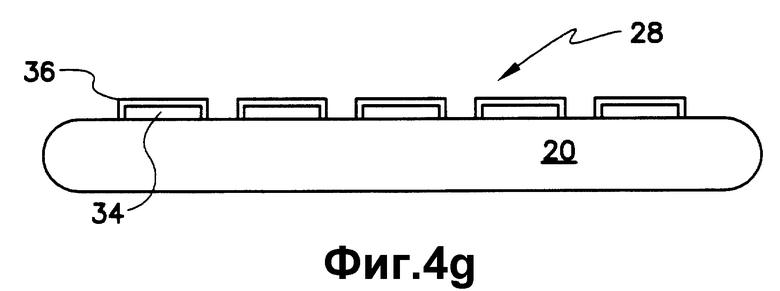

На фиг. 4a-4g показана последовательность операций изготовления монокристаллических тонкопленочных транзисторов на кварцевой подложке.

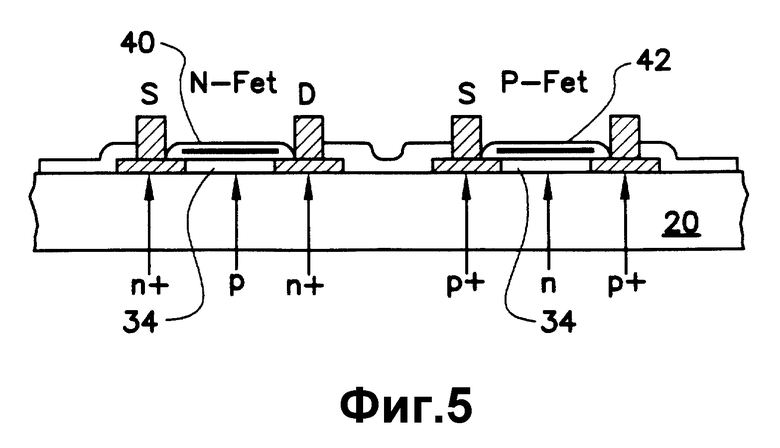

На фиг. 5 показана комплементарная ПОП (металл-оксид-полупроводник)-структура в разрезе, изготовленная с использованием кремния на кварцевой подложке.

Описание предпочтительных вариантов выполнения изобретения.

Известная из уровня техники структура 11 активного матричного дисплея, показанная на фиг. 1, имеет возбудители 13 на печатной плате 23, которые размещены в стороне от структуры 11 и соединены гибкими соединителями 17 со структурой 11. Недостатками такой конструкции является ограниченность разрешения и надежности дисплея, на фиг. 2 показан дисплей 10, выполненный согласно настоящему изобретению, который является активной матричной структурой 11, имеющей встроенные возбудители строк 19 и столбцов 20 на одной и той же дисплейной подложке. Некоторое количество внешних соединений 21 предусмотрено для подключения возбудителей.

Хотя для обычного высокотемпературного процесса используется высокотемпературная прозрачная подложка, такая как кварц, невозможно присоединить кремниевую пластину к кварцевой (SiO2) подложке из-за большой разницы между коэффициентами 12 и 14 расширения кварца и кремния соответственно, как показано на фиг. 3. Коэффициент 15 расширения стекла CORNINCt 7059 резко отличается от других материалов, в особенности при температуре около 600oC. Коэффициент 16 расширения стекла CORNINCt 1733 очень близок к коэффициенту 14 кремния. Так, кремниевая пластина может быть присоединена к стеклу CORNINCt 1733 и обработана при низкой температуре (600oC) без разрушения. Однако, если кремний присоединен к кварцу при высокой температуре посредством диффузии или анодированием, то полученный в результате кремниево-кварцевый композит в конечном счете сломается или разрушится на мелкие куски при охлаждении до комнатной температуры вследствие тепловых напряжений, превышающих стойкость к излому кварца и кремния.

Если поверхность монокристаллической кремниевой подложки сделать гидрофильной, она будет прикрепляться к кварцевой подложке даже при комнатной температуре. Однако, прочность такого соединения недостаточна, чтобы сохранять кремниево-кварцевый композит в виде единого целого в процессе выполнения операции шлифовки и полировки для удаления большей части кремниевой подложки перед выборочным травлением для удаления оставшейся последней части кремниевой пластины и устойчивого к травлению слоя. Настоящее изобретение препятствует возможным разрушениям при осуществлении этих операций.

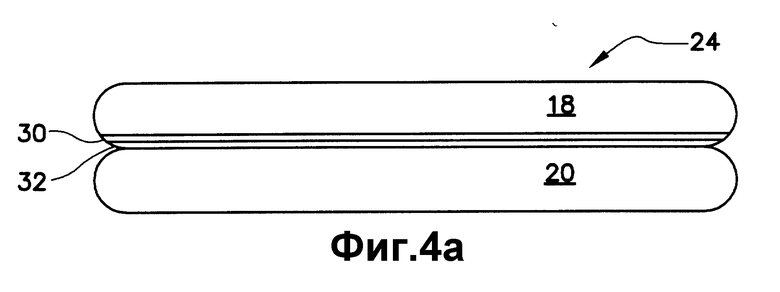

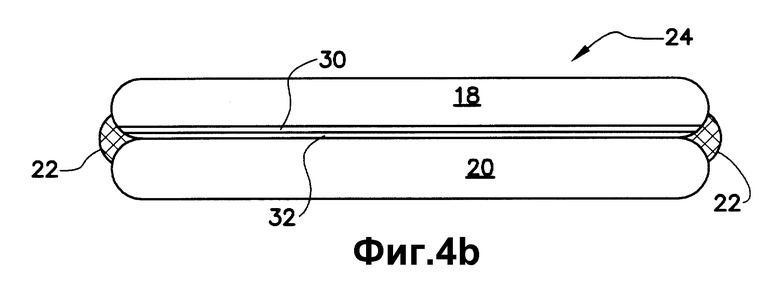

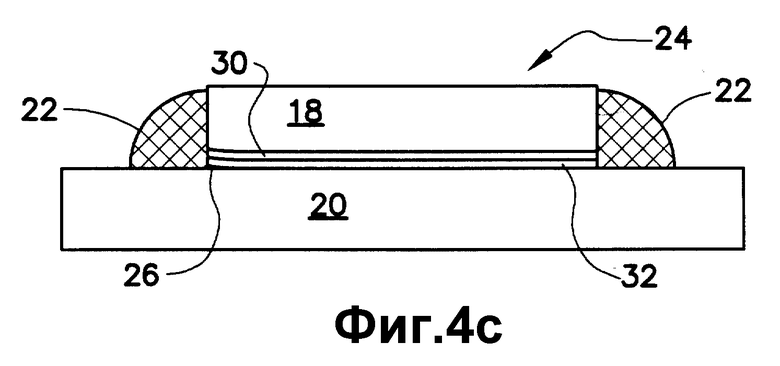

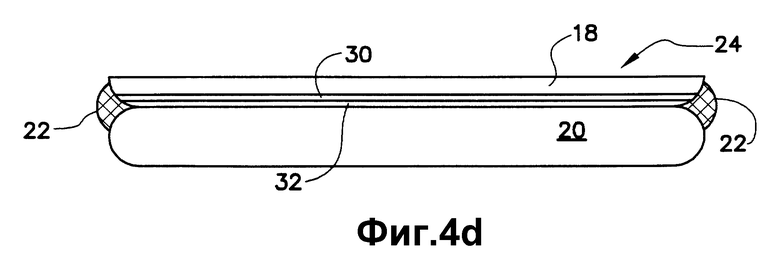

Фиг. 4a-g иллюстрирует последовательность операции изготовления монокристаллических тонкопленочных транзисторов на кварцевой подложке 20. Сначала эпитаксиально осаждают кремниевый слой 30 (фиг. 4a) толщиной 2 мкм, сильно легированный бором (P++), в виде тормозящего травление слоя на монокристаллической кремниевой подложке 18 толщиной примерно 0,022 дюйма, слабо легированного бором (P-), при температуре примерно 900oC. Затем монокристаллический кремниевый слой 32 толщиной примерно 0,6 мкм, слабо легированный бором (P-), эпитаксиально осаждается на кремниевом тормозящем травление слое 30, при температуре примерно 900oC. Поверхность монокристаллического кремниевого слоя 32 имеет отклонения не более 0,3 мкм от идеальной плоской поверхности. Поверхность монокристаллического слоя 32 очищается в растворе, содержащем H2O2. Затем, поверхность подложки из аморфного кварца 20 с отклонением от идеально плоской поверхности не более 0,3 мкм крепят к очищенной поверхности монокристаллического кремниевого слоя 32, причем поверхности кварцевой подложки 20 и кремниевого слоя 32 естественно скрепляются посредством водородно-кислородной (H-O) связи при комнатной температуре. На фиг. 4b показано закрепление и изоляция крепления монокристаллического кремниевого слоя 32 и кварцевого слоя 20 клеем 22 EPO-TEK 301, наносимым на край кремниевой подложки 18, тормозящего травление слоя 30, монокристаллического кремниевого слоя 32, кварцевого слоя 20. Фиг. 4c иллюстрирует альтернативную конфигурацию со слоями 18, 30 и 32, отличными по величине от слоя 20 или обрезанными по размеру, после чего клей 22 наносится на эти слои для закрепления. Фиг. 4 иллюстрирует сошлифовывание части кремниевой подложки 18 и части клея 22. Оставшаяся часть кремниевой подложки 18 вытравливается этилендиаминпирокатехлом. Оставшаяся часть клея 22 физически удаляется с краев слоев 20, 30 и 32. Тормозящий травление слой вытравливается. Площадки 34 определяются маской из фоторезиста, приложенной к монокристаллическому кремниевому слою 32. Затем выполняется сухое травление монокристаллических кремниевых площадок посредством реактивного ионного травления частей монокристаллического кремниевого слоя 32 в соответствии с рисунком маски из фоторезиста. Монокристаллические кремниевые площадки 34 диффузно крепятся к кварцевой подложке 20 при температуре около 1000oC; и, в то же время, монокристаллические кремниевые площадки 34 могут быть термически оксидированы в кислородной среде при температуре около 1000oC для формирования слоя двуокиси кремния 36 толщиной 500 ангстрем на кремниевых площадках 34. После этих процессов можно использовать известные из уровня техники операции для изготовления высокомобильных тонкопленочных транзисторов для встроенных возбудителей.

Как отмечалось выше, после того, как кремниевый слой 32 доведен до гидрофильного состояния, слой крепится к кварцевой подложке 20 при комнатной температуре. Для того, чтобы сделать кремниевую поверхность гидрофильной, можно использовать очистку кремниевого слоя 32 в растворе RCA (RCA1 - 1NH3 5 H2O : 1 H2O2, или RCA2-1HCl : 6H2O:1H2O2) или растворах, содержащих H2SO4 и H2O2. Скрепляемые части кремниевого слоя 32 и кварца 20 имеют плоскую поверхность, отклонения которой от плоскостности не превышает 0,3 мкм. После того, как кремниевый слой 32 и кварцевая подложка 29 очищаются для получения поверхностей, свободных от частиц, может быть произведено равномерное скрепление без пустот. После крепления этот композитный слой 24 закрепляется по краям подходящим клеящим материалом 22, как показано на фиг. 4b. Фиг. 4b иллюстрирует ситуацию, когда и кремниевая, и кварцевая подложки 18 и 20 имеют одинаковые размеры и края. Фиг. 4c иллюстрирует ситуацию, когда подложки 18 и 20 неодинаковы. Может использоваться конфигурация фиг. 4 или конфигурация фиг. 4c. Герметизирующий краевой спай клей 22 служит двум целях. Во-первых, помимо обеспечения крепления, клей 22 сохраняет составную кремниево-кварцевую подложку неповрежденной во время последующих операций шлифовки и полировки кремния, включая сошлифование некоторой части клея 22, в результате чего может быть получена составная конфигурация 24 на фиг. 4d. Во-вторых, спай 22 во время операций шлифовки и утоньшения предотвращает просачивание воды и других химических травящих растворов внутрь области крепления через любые недостаточно сцепленные места на самом краю подложек 18 и 20. Фиг. 4c иллюстрирует щель 26 на самом краю вследствие неплотного прикрепления. Если вода или травящие растворы попадут в эту область, может наступить расслоение композитного слоя 24. Эффективным средством в качестве клея 22 для закрепления краев может быть использован клей EPO-TEK 301 (Эпокси Технолоджи инк. ). Тонкая пленка этого клея может быть нанесена на край составной подложки 24 при помощи шприца. Для герметизации краев также могут быть использованы другие материалы, такие как фоторезист или другие клеящие средства.

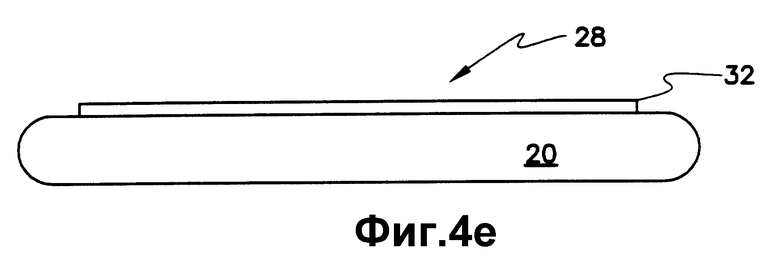

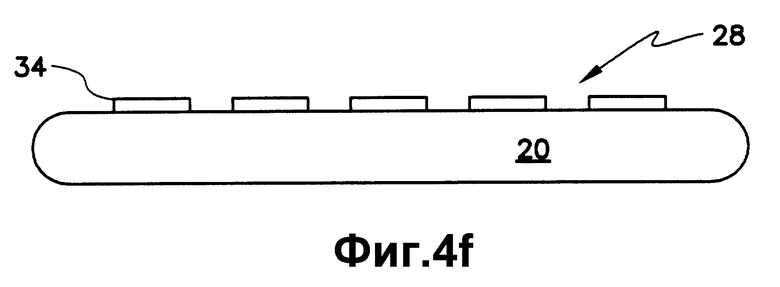

На фиг. 4e показан композит 28 после удаления клея и операций шлифовки и полировки кремния. Оставшаяся кремниевая подложка 18 избирательно вытравливается нанесением этилендиамино-пирокатехолового травильного раствора. Затем клеевое закрепление краев просто удаляется с кварцевой подложки 20 механическими средствами. Это удаление сопровождается удалением тормозящего травление слоя 30 (имеющего в типовом случае толщину 2 мкм) при помощи травильного раствора 1HF:3HNO3:8HAc, при этом остается тонкий (обычно 0,6 мкм толщиной) монокристаллический кремниевый слой 32, как показано на фиг. 4e. Фиг. 4f соответствует случаю, когда кремниевый слой 32 фотолитографически размечен и протравлен всухую (реактивным ионным травлением) для получения кремниевых площадок 34, необходимых для изготовления интегральных активного матричного дисплея и с тонкопленочными транзисторами и схем возбуждения строк и столбцов. Все операции обработки по фиг. 4f проводятся при комнатной температуре.

На фиг. 4g показан результат следующей операции, состоящей в высокотемпературном отжиге и диффузионной сварке кремниевых площадок 34 в среде кислорода. Кварцевая подложка 20, имеющая кремниевые площадки 34, помещается в печь отжига/оксидирования, где температура медленно повышается от комнатной до приблизительно 1000oC со скоростью около 20oC в минуту. Когда температура в печи достигнет 500oC, в печь подается сухой кислород для того, чтобы нарастить слой термической двуокиси кремния 36 толщиной около 500 ангстрем на площадках 34. Этот процесс протекает в целом около 60 минут, 25 из них - пока печь разгорается от 500 до 1000oC и затем оставшиеся 35 минут - при температуре 1000oC. После этого подложка 20 удаляется из печи. Хотя кремний на кварцевой структуре 28 (фиг. 4g) разогрет для отжига до 1000oC, для структуры 20 не возникает никаких проблем с термическими напряжениями, так как в кремниевых пленочных площадках 34 термические напряжения возрастают как квадрат их размера, т.е. диаметра или ширины. Площадки 34, имеющие размер 250х250 мкм, могут быть изготовлены без какого-либо разрушающего воздействия напряжений при очень высоких температурах порядка 1000oC. Таким образом, травление монокристаллической кремниевой пленки 32 с получением площадок 34, имеющих типовой размер порядка 10•10 мкм, дает весьма малые термические напряжения в кремниевых площадках 34 при высоких температурах.

Высокотемпературный процесс отжига обеспечивает в результате диффузионное связывание с существенным увеличением связывающей силы между кремниевыми площадками 34 и кварцевой подложкой 20. Этот процесс также приводит к росту термооксидного слоя 36 толщиной 500 ангстрем, который используется как имплантированный маскирующий оксид для последующего получения комплементарной МОП-структуры. Диффузно-связанная структура 28 может обрабатываться с использованием обычных высокотемпературных методов обработки кремниевых КМОП-структур. Обычные высокотемпературные методы обработки могут быть использованы для изготовления монокристаллических кремниевых тонкопленочных транзисторов 40 или 42 соответственно, как показано на фиг. 5, для активных матричных дисплеев со встроенными возбудителями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ХРАНЕНИЯ И ОБРАБОТКИ ДАННЫХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2208267C2 |

| ИНФРАКРАСНАЯ КАМЕРА И СПОСОБ СЧИТЫВАНИЯ ИЗМЕНЕНИЙ УДЕЛЬНОГО СОПРОТИВЛЕНИЯ ПАССИВНЫХ ПРИНИМАЮЩИХ ИЗЛУЧЕНИЕ ЭЛЕМЕНТОВ | 1993 |

|

RU2121766C1 |

| ФОТОННЫЕ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЕ СИСТЕМЫ И СТРУКТУРЫ | 2005 |

|

RU2413963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНЫХ ДАТЧИКОВ СОСТАВА ГАЗА | 2010 |

|

RU2449412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ ИНТЕГРАЛЬНЫХ СХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1990 |

|

SU1739805A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| ДИСПЛЕИ НА ОСНОВЕ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ СИСТЕМ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2471210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1990 |

|

SU1686982A1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| ЗАЩИТА ОТ ЭЛЕКТРОСТАТИЧЕСКОГО РАЗРЯДА ДАТЧИКОВ НА ИОННО-СЕЛЕКТИВНЫХ ПОЛЕВЫХ ТРАНЗИСТОРАХ | 1995 |

|

RU2134877C1 |

Использование: микроэлектроника, технология активных матричных дисплеев с высоким разрешением, в частности, при производстве монокристаллических кремниевых тонкопленочных транзисторов. Сущность изобретения: способ включает осаждение слоя (30), тормозящего травление, на монокристаллической кремниевой подложке (18), размещение монокристаллического кремниевого слоя (32) на слое (30), прикрепление кварцевой подложки (20) к монокристаллическому кремниевому слою (32) при комнатной температуре, закрепление и герметизацию клеем краев монокристаллической кремниевой подложки (18), слоя (30), тормозящего травление, монокристаллического кремниевого слоя (32) и кварцевой подложки (20), сошлифование части кремниевой подложки (18) и части клея (22), вытравливание оставшейся части кремниевой подложки (18), удаление оставшейся части клея (22), вытравливание слоя (30), тормозящего травление, нанесение маски из фоторезиста на монокристаллический кремниевый слой (32) для определения площадок на монокристаллическом кремниевом слое (32), протравливание монокристаллических кремниевых площадок и диффузное связывание монокристаллических кремниевых площадок с кварцевой подложкой (20). Техническим результатом изобретения является повышение надежности низкотемпературного адгезионного соединения и соответственно улучшение характеристик приборов. 4 с. и 14 з.п. ф-лы, 5 ил.

2. Способ по п.1, отличающийся тем, что диффузное связывание монокристаллических кремниевых площадок с кварцевой подложкой производят при высокой температуре.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для пропитки сырой древесины | 1975 |

|

SU510368A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для изготовления ориентированных материалов их стекловолокна | 1968 |

|

SU504714A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 1972 |

|

SU413547A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5258323 A, 02.11.93 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5028558 A, 02.07.91 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| RU 2002340 C1, 30.10.93. | |||

Авторы

Даты

1998-11-10—Публикация

1993-08-30—Подача