Изобретение относится к технике разделения сыпучих материалов по крупности и может найти применение при очистке зерна и продуктов его переработки в сельском хозяйстве, мукомольно-крупяной, комбикормовой промышленности, а также в угольной, горнорудной промышленности строительных материалов и других отраслях.

Известен сепаратор сыпучих материалов по крупности, включающий ряд установленных зигзагообразно одна ниже другой наклонных просеивающих поверхностей /1/. В качестве просеивающих поверхностей используются известные пробивные решета или плетеные сита, что не позволяет надежно реализовать процесс сепарации из-за забиваемости отверстий решет (сит) частицами обрабатываемого материала.

Наиболее близким по технической сущности к заявляемому устройству является выбранный в качестве прототипа сепаратор сыпучих материалов, включающий ряд зигзагообразно установленных одна ниже другой вогнутых просеивающих поверхностей в виде консольно закрепленных с зазором между собой пальцев /2/.

Такой сепаратор работоспособен не только при очистке материала от мелких компонентов, но так же и от более крупных, чем основной компонент, включений, но не достаточно эффективен.

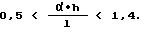

Сущность изобретения заключается в том, что в сепараторе сыпучих материалов, включающем ряд зигзагообразно размещенных одна ниже другой вогнутых просеивающих поверхностей в виде консольно закрепленных с зазором между собой пальцев, согласно изобретению, просеивающие поверхности выполнены с участком протяженностью не менее двух пятых шага и их расстановки h по высоте, угол вогнутости α и длина l которого связаны соотношением

Кроме того, сепаратор может быть снабжен дополнительным рядом просеивающих поверхностей с меньшим, чем у основного ряда зазором между пальцами, причем верхняя просеивающая поверхность дополнительного ряда размещена выше по крайней мере одной трети просеивающих поверхностей основного ряда, но ниже конца по крайней мере первой сверху просеивающей поверхности последнего. Сепаратор может содержать пневмосепарирующий канал, расположенный над дополнительным рядом просеивающих поверхностей.

Сравнение заявляемого устройства с прототипом показывает, что новым является связь между формой (кривизной) просеивающих поверхностей и шагом их расстановки по высоте, наличием дополнительного ряда просеивающих поверхностей с меньшим зазором между пальцами, причем верхняя просеивающая поверхность дополнительного ряда размещена выше по крайней мере одной трети просеивающих поверхностей основного ряда, но ниже конца по крайней мере первой сверху просеивающей поверхности последнего. Кроме того предложенный сепаратор отличается от прототипа наличием пневмосепарирующего канала, размещенного над дополнительным рядом просеивающих поверхностей.

Определяемая соотношением  связь между углом изгиба α, длиной l основного рабочего участка просеивающей поверхности и шагом h расстановки просеивающих поверхностей по высоте обеспечивает оптимальные условия рабочего процесса сепарации - интенсивное просеивание проходовых частиц, высокую степень чистоты просеивающей поверхности от частиц, способных застревать в зазорах между пальцами, а также исключение зависания стеблевидных включений на просеивающих поверхностях.

связь между углом изгиба α, длиной l основного рабочего участка просеивающей поверхности и шагом h расстановки просеивающих поверхностей по высоте обеспечивает оптимальные условия рабочего процесса сепарации - интенсивное просеивание проходовых частиц, высокую степень чистоты просеивающей поверхности от частиц, способных застревать в зазорах между пальцами, а также исключение зависания стеблевидных включений на просеивающих поверхностях.

При исполнении сепаратора с нарушением указанного соотношения резко снижается просеивающая способность и надежность работы устройства из-за забиваемости сепарирующих рабочих органов и зигзагообразного ряда в целом.

Установка дополнительных зигзагообразных рядов с меньшим, чем у основного ряда, зазором между пальцами позволяет за один пропуск материала разделить его не на две, а на большее число фракций, причем, благодаря особому размещению их по высоте относительно основного зигзагообразного ряда, реализовать такое разделение в пределах высоты основного ряда, и не за счет использования дополнительной высоты, как это потребовалось бы при повторном пропуске материала через два зигзагообразных ряда.

Наличие пневмосепарирующих каналов, размещенных над дополнительными рядами, позволяет так же в пределах высоты основного ряда выделить еще одну фракцию, отделимую воздушным потоком.

Использование указанных отличительных признаков позволяет создавать надежный в работе, высокоэффективный и малогабаритный сепаратор, обеспечивающий комплексную очистку, например, поступающего от комбайнов зерна одновременно от крупных, мелких и легких примесей.

Таким образом, заявляемое техническое решение соответствует критерию изобретения "новизна".

Устройство соответствует критерию "изобретательский уровень", так как достигнут результат, удовлетворяющий существующую потребность, а именно, высокая эффективность просеивания и надежность работы сепаратора благодаря качественной самоочистке просеивающих поверхностей, а также одновременное выделение крупных, мелких и легких примесей.

Изобретение является промышленно применимым, так как может быть использовано в сельском хозяйстве при очистке зерна.

Изобретение поясняется чертежами.

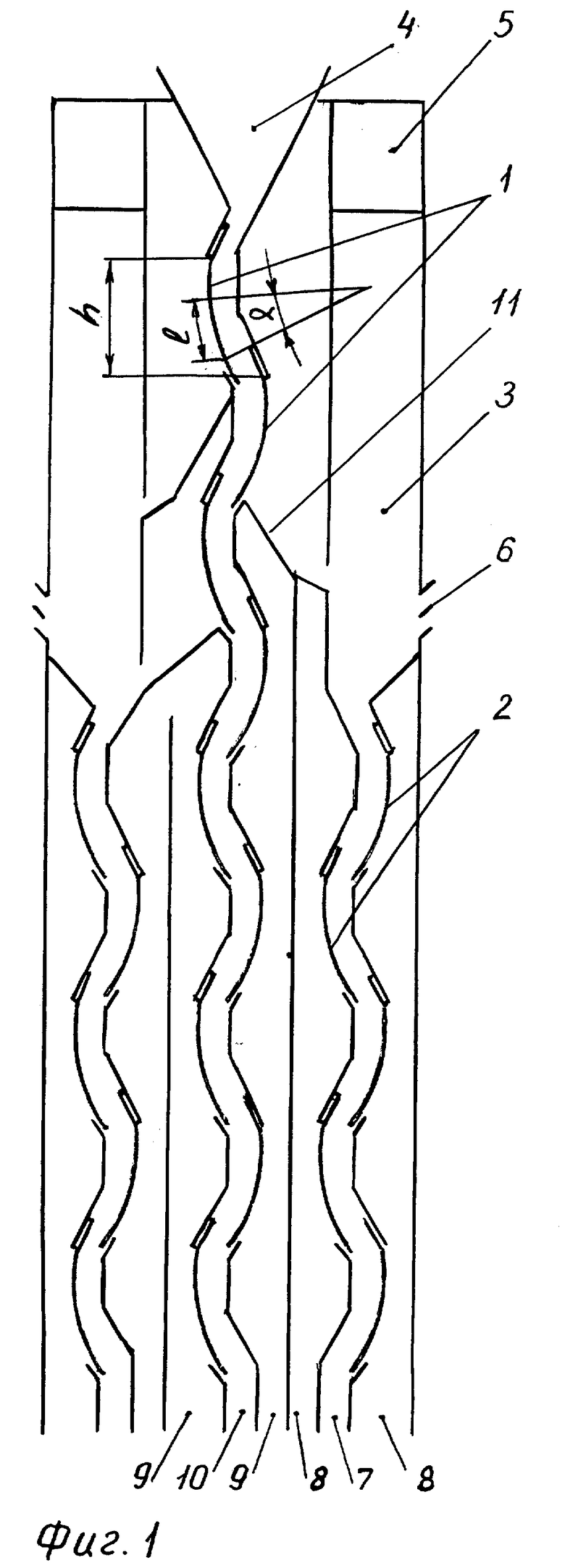

На фиг. 1 изображен продольный разрез сепаратора: на фиг. 2 - увеличенный участок ряда сепарирующих поверхностей; на фиг. 3 - вид просеивающей поверхности в двух проекциях.

Сепаратор содержит зигзагообразный ряд вогнутых просеивающих поверхностей 1, размещенные с обеих сторон от него дополнительные зигзагообразные ряды 2, пневмосепарирующие каналы 3 и загрузочное приспособление 4. Пневмосепарирующие каналы выполнены с окнами отвода 5 и входа 6 воздушного потока. Сепаратор содержит также патрубки вывода разделенных фракций 7, 8, 9 и 10 и направители 11.

Вогнутые просеивающие поверхности выполнены в виде консольно закрепленных на основе 12 упругих пальцев 13 с зазором C между ними.

Просеивающие поверхности 1 содержат участок длиной l не менее двух пятых шага расстановки h просеивающих поверхностей по высоте, угол изгиба α которого связан с его длиной и шагом соотношением  определяющим оптимальные условия эффективной работы сепаратора - интенсивное просеивание проходовых частиц и самоочистку просеивающих поверхностей. Физический смысл этого соотношения состоит в том, что направление и скорость движения обрабатываемого материала при входе на очередную сепарирующую поверхность, зависящие от указанных параметров, обеспечивают плавный, без отскоков и сгруживаний режим движения материала. Скорость движения материала возрастает с увеличением шага расстановки просеивающих поверхностей по высоте и затормаживается все более с увеличением кривизны вогнутой просеивающей поверхности, определяемой отношением α/l. Угол направления потока материала с одной просеивающей поверхности на другую возрастает с уменьшением шага расстановки h просеивающих поверхностей и увеличением кривизны просеивающей поверхности.

определяющим оптимальные условия эффективной работы сепаратора - интенсивное просеивание проходовых частиц и самоочистку просеивающих поверхностей. Физический смысл этого соотношения состоит в том, что направление и скорость движения обрабатываемого материала при входе на очередную сепарирующую поверхность, зависящие от указанных параметров, обеспечивают плавный, без отскоков и сгруживаний режим движения материала. Скорость движения материала возрастает с увеличением шага расстановки просеивающих поверхностей по высоте и затормаживается все более с увеличением кривизны вогнутой просеивающей поверхности, определяемой отношением α/l. Угол направления потока материала с одной просеивающей поверхности на другую возрастает с уменьшением шага расстановки h просеивающих поверхностей и увеличением кривизны просеивающей поверхности.

Когда величина α•h/l находится в пределах от 0,5 до 1,4, обеспечиваются близкие к оптимальным условия эффективной работы сепаратора. Когда величина α•h/l превосходит 1,4 или менее 0,5, эффективность работы сепаратора резко снижается из-за забивания зазоров между пальцами, скачкообразного и сгруживающего нестабильного движения сыпучего обрабатываемого материала в зигзагообразном ряде.

Указанное условие эффективной работы сепаратора обеспечивает возможность его использования на очистке основного компонента, например, зерна как от крупных, так и от мелких включений, для чего сепаратор снабжен дополнительными зигзагообразными рядами с меньшим зазором между пальцами вогнутых просеивающих поверхностей. При этом предложенное размещение дополнительных рядов в пределах высоты основного ряда позволяет реализовать процесс двойного разделения без увеличения высоты сепарирующего агрегата. Такая возможность обусловлена особенностью протекающего в зигзагообразном ряде гравитационного процесса сепарации, заключающегося в том, что наиболее интенсивное просеивание проходовых частиц осуществляется при движении обрабатываемого материала потоком определенной плотности, при которой частицы стеснены в некоторой степени, исключающей их свободные скачкообразные движения, резко снижающие вероятность просеивания. При этом более мелкие из проходовых частиц просеиваются уже на 20 - 30% просеивающих поверхностей зигзагообразного ряда, в то время как для достаточной полноты выделения других, более крупных проходовых частиц требуется 70 - 80% сепарирующего ряда.

Рабочий процесс осуществляется следующим образом.

Исходный зерновой материал, содержащий зерно и подлежащие выделению крупные, мелкие и легкие (воздушно отделимые) примеси при подаче в загрузочное приспособление 4 сепаратора перемещаются вниз под действием гравитационных сил, попадая на вогнутые просеивающие поверхности 1 зигзагообразного ряда. Просеивающие поверхности этого ряда имеют достаточно большой зазор между консольно закрепленными пальцами, что обеспечивает возможность прохода в него зерна и более мелких примесей, но исключает возможность прохода крупных примесей.

В процессе движения материала по первой сверху просеивающей поверхности через нее успевает просеяться значительная часть зерна, мелкой и легкой примеси, поскольку последняя включает в себя, как правило, и значительную часть мелкой примеси. При этом зерновой материал, не прошедший через первую просеивающую поверхность, приобретает, благодаря рациональным форме (кривизне) вогнутой просеивающей поверхности и шагу расстановки их по высоте, оптимальные значения скорости и направления встречи со следующей просеивающей поверхностью, обеспечивающие высокую интенсивность просеивания и самоочистку консольно-пальцевых решеток.

Процесс просеивания зерна, мелких и легких примесей продолжается на второй просеивающей поверхности, затем на третьей и т.д. до последней или до полного их выделения.

При этом мелкие примеси просеиваются интенсивнее зерна, и для требуемой полноты их просеивания достаточно использование 20 - 30% общего числа просеивающих поверхностей ряда.

Просеивающийся в верхней части зигзагообразного ряда (та часть включает три просеивающие поверхности) материал, содержащий основную часть мелких и легких примесей, поступает по направителям 11 в пневмосепарирующие каналы 3 и по ним далее в дополнительные зигзагообразные ряды.

В пневмосепарирующих каналах 3 осуществляется выделение легких примесей восходящим воздушным потоком, отсасываемым из окон 5 и входящим через вход 6. Вентилятор для отсоса воздуха на фиг. не показан.

Легкие примеси выносятся из поступающего в пневмосепарирующие каналы 3 зернового материала, который далее поступает в дополнительные зигзагообразные ряды 2 для выделения мелких примесей.

В дополнительных рядах 2 процесс сепарации осуществляется аналогично процессу в основном ряде. Просеивающие поверхности дополнительных рядов имеют меньшие, чем у основного ряда, зазоры между пальцами, пропускающие мелкие примеси и исключающие проход основного зерна.

При движении зернового материала по просеивающим поверхностям мелкие примеси проходят в зазоры между консольными пальцами этих поверхностей, а зерно сходит, чем и обеспечивается очистка зерна от мелких примесей.

Очищенное от крупных, мелких и легких примесей зерно выводится из сепаратора через приемники чистого зерна 7, а мелкие примеси - через патрубки отхода 8.

Зерновой материал, который не просеялся в верхней части основного зигзагообразного ряда (в соответствии с фиг. 1) через три верхние просеивающие поверхности, состоит в основном из зерна и крупной примеси. Этот материал продолжает движение вниз по просеивающим поверхностям ряда 1. При этом зерно проходит через них и выводится через патрубки чистого зерна 9, а крупные примеси сходят с просеивающих поверхностей и выводятся из сепаратора через патрубок отхода 10.

Применение предложенного сепаратора позволит значительно повысить эффективность процесса сепарации сыпучих материалов и надежность его работы.

Источники информации

1. Патент США N 4411778, НКИ 209-246, 1983.

2. Патент России N 2071389, МПК B 07 B 1/04 (прототип), 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2071389C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2550639C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2237526C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2148439C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2471572C1 |

| Гравитационно-пневматический зерноочистительный аппарат | 2016 |

|

RU2622052C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2566884C1 |

| ПНЕВМОСЕПАРИРУЮЩИЙ КАНАЛ ЗЕРНА | 2007 |

|

RU2354462C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2465970C2 |

| КАНАЛ ДЛЯ СЕПАРАЦИИ ЗЕРНА ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ | 2002 |

|

RU2193929C1 |

Сепаратор сыпучих материалов включает ряд зигзагообразно размещенных одна ниже другой вогнутых просеивающих поверхностей в виде консольно закрепленных с зазором между собой пальцев. Новым является то, что просеивающие поверхности выполнены с участком протяженностью не менее двух пятых шага их расстановки по высоте, угол вогнутости и длина которого связаны соотношением. Сепаратор может быть снабжен дополнительным рядом просеивающих поверхностей с меньшим, чем у основного ряда, зазором между пальцами, причем верхняя просеивающая поверхность дополнительного ряда размещена выше по крайней мере одной трети просеивающих поверхностей основного ряда, но ниже конца по крайней мере первой сверху просеивающей поверхности последнего. Сепаратор может содержать пневмосепарирующий канал, расположенный над дополнительным рядом просеивающих поверхностей. Изобретение позволяет повысить эффективность очистки материала. 2 з.п. ф-лы, 3 ил.

2. Сепаратор по п. 1, отличающийся тем, что он снабжен дополнительным рядом просеивающих поверхностей с меньшим, чем у основного ряда зазором между пальцами, причем верхняя просеивающая поверхность дополнительного ряда размещена выше по крайней мере одной трети просеивающих поверхностей основного ряда, но ниже конца по крайней мере первой сверху просеивающей поверхности последнего.

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2071389C1 |

| Классификатор сыпучих материалов | 1988 |

|

SU1609516A1 |

| Классификатор сыпучих материалов | 1987 |

|

SU1450886A1 |

| ОТДЕЛИТЕЛЬ КРУПНЫХ ВКЛЮЧЕНИЙ ИЗ ЦЕМЕИТНО- СЫРЬЕВОГО ШЛАЛ\А | 0 |

|

SU274638A1 |

| GB 1334785 A, 20.10.73 | |||

| US 4384952 A, 24.05.83 | |||

| US 4400268 A, 23.08.83 | |||

| УЛУЧШЕННОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 2013 |

|

RU2634934C2 |

Авторы

Даты

1998-11-20—Публикация

1997-05-08—Подача