Изобретение относится к технике для разделения зерна и других сыпучих материалов воздушным потоком и может найти применение при очистке зерна и семян в сельском хозяйстве и продуктов переработки зерна в мукомольно-крупяной и комбикормовой промышленности, других отраслях.

Известен пневмосепарирующий канал для сепарации зерна восходящим воздушным потоком, образованный передней, задней и боковыми стенками. Для ввода исходного материала в канал в передней стенке имеется загрузочное окно, а для вывода из канала тяжелой фракции используется открытая нижняя часть самого канала (Семяочиститель СВУ-5 в книге: М.С. Кулагин и др. Механизация послеуборочной обработки и хранения зерна и семян. М.: Колос, 1979, с. 35).

Недостатком такого канала является невысокая эффективность разделения зернового материала - доля легкого компонента, выделяемого воздушным потоком, обычно не превышает 70-80% при допустимом выносе полноценного зерна в отход.

Исследования работы такого канала показали, что эффективность разделения зернового материала не удается повысить увеличением площади сечения канала за счет его глубины (т.е. расстояния между передней и задней стенками), поскольку при этом возрастает неравномерность распределения скорости воздушного потока по глубине канала. Скорость воздуха в канале вблизи передней стенки, где вводится зерновой материал, недостаточно высока для эффективного выноса легких частиц из-за большого сопротивления сравнительно плотного зернового потока, в то время как у противоположной стенки, где зерновая струя уже распределилась по высоте в легко продуваемый поток, скорость воздуха слишком высока, что приводит к выносу повышенного количества полноценного зерна вместе с легким компонентом (А.Я. Малис и А.Р. Демидов. Машины для очистки зерна воздушным потоком. М.: Машгиз, 1962, с. 30-56, фиг. 17, 29-30).

В связи с этим производительность пневмосепарирующего канала увеличивают в основном за счет ширины канала, чем обуславливаются большие габариты машин, сложность равномерной загрузки по ширине канала и снижение эффективности разделения зернового материала в сравнении с машинами меньшей производительности.

В применяемых до настоящего времени производственных пневмосепарирующих машинах ширина канала, как правило, многократно превосходит его глубину.

Наиболее близким по технической сущности к заявляемому устройству является выбранный в качестве прототипа канал для сепарации зерна восходящим воздушным потоком, образованный передней, задней и боковыми стенками, содержащий сетку, установленную с наклоном от передней стенки к задней, и окна для приема исходного и вывода обработанного зернового материала.

Этим устройством обеспечивается более высокое качество пневмосепарирования, потому что в канале применена сетка для поддерживания сепарируемого материала, установленная с наклоном к задней стенке, а окно вывода тяжелой фракции выполнено у задней стенки канала (Очистительная пневмосортировальная колонка ОПС-2, в книге: М.С. Кулагин и др. Механизация послеуборочной обработки и хранения зерна и семян. М.: Колос, 1979, с.71).

Применение сетки в канале улучшает процесс сепарации, обеспечивает некоторое повышение эффективности разделения зернового материала за счет того, что сетка, обладая сопротивлением воздушному потоку, способствует определенному выравниванию его скорости по глубине канала и, кроме того, не позволяет зерновому материалу выйти из канала вниз сразу после входа без должного сепарирования.

Вместе с тем, главная причина низкой эффективности разделения зернового материала - большая неравномерность скорости воздушного потока по глубине канала, формируемая в результате взаимодействия с зерновым потоком, применением сетки в значительной мере не устраняется.

Задачей данного изобретения является повышение эффективности разделения зернового материала.

Требуемая степень равномерности распределения скорости воздушного потока по глубине канала и соответствующая ей повышенная эффективность разделения зернового материала в канале, обеспечиваются путем стабилизации плотности обрабатываемого зернового потока по глубине канала применением барьеров.

Сущность изобретения заключается в том, что в канале для сепарации зерна восходящим воздушным потоком, образованном передней, задней и боковыми стенками, содержащим сетку, установленную с наклоном от передней стенки к задней, и окна для приема исходного и вывода обработанного зернового материала, согласно изобретению поперек боковых стенок над сеткой с зазором установлен по крайней мере один барьер. Кроме того, зазор s между сеткой и нижним краем барьера связан со средней толщиной d частиц обрабатываемого материала и глубиной l канала соотношением 3d<s<l расстояние t от передней стенки до первого барьера и между соседними барьерами удовлетворяет соотношению: s<t<0,75l; ширина h барьера связана с зазором s соотношением 1<h/s<10.

Сравнение заявляемого устройства с прототипом показывает, что новым является наличие барьеров, установленных поперек боковых стенок над сеткой с зазором и соотношения величин s, d, l, t, h.

Барьеры (один или несколько, расположенные друг за другом) размещены над сеткой с зазором и на определенном расстоянии от передней стенки и друг от друга.

Стабилизация плотности обрабатываемого в канале зернового потока, входящего в канал через приемное окно и взвешенного восходящим воздушным потоком, достигается тем, что при встрече зернового потока с барьером, основная часть зерна задерживается его лобовой поверхностью и опускается на сетку, распределяясь слоем, близким по плотности поступающему из окна на участок сетки до барьера. Поэтому зерновой поток, выходящий из-под барьера на следующем за ним участке канала обладает примерно таким же сопротивлением воздушному потоку, как и на предыдущем участке. Установкой достаточного количества барьеров, определяемого в зависимости от глубины используемого канала, обеспечивается требуемая стабильность плотности обрабатываемого зернового потока по всей глубине канала, что является главным условием равномерного поля скоростей воздушного потока и, следовательно, высокой эффективности процесса разделения зернового материала.

Эффективность работы пневмосепарирующего канала, устойчивость показателей качества процесса сепарации и надежность технологического процесса при обработке зерновых материалов различных культур обеспечиваются рациональными соотношениями, связывающими основные параметры барьеров и их размещения в канале.

Таким образом, заявляемое устройство соответствует критерию "новизна".

Предлагаемое изобретение соответствует критерию "изобретательский уровень", поскольку достигнут результат, удовлетворяющий существующую потребность: повышение эффективности разделения зернового материала.

Изобретение соответствует критерию "промышленная применимость", поскольку может найти применение при очистке зерна и семян в сельском хозяйстве и продуктов переработки зерна в мукомольно-крупяной и омбикормовой промышленности, других отраслях.

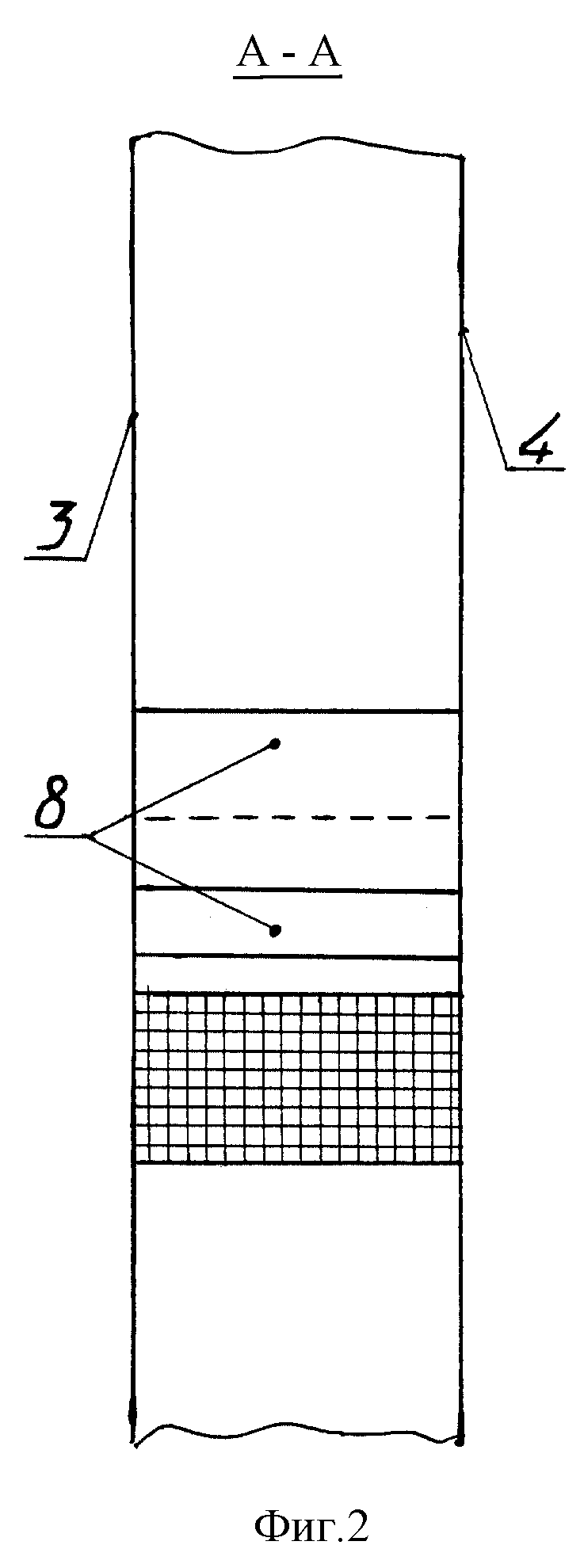

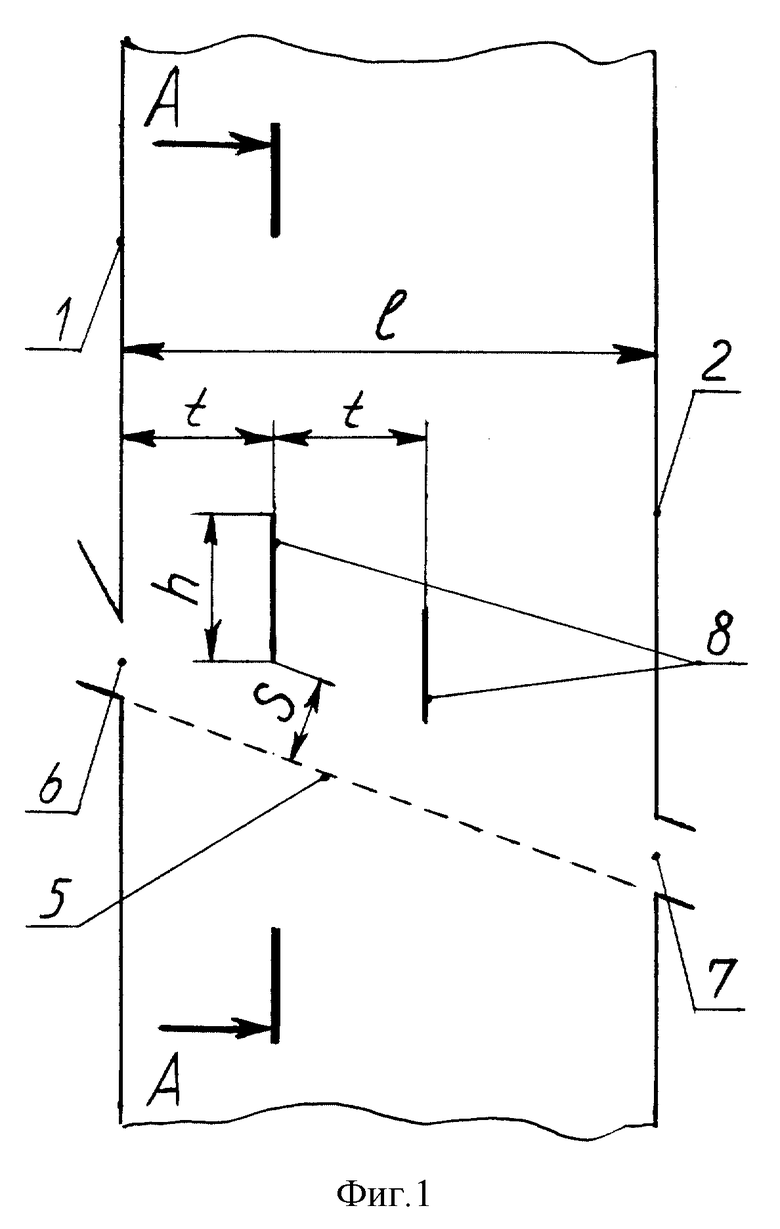

Изобретение поясняется чертежами, где на фиг. 1 представлен вертикальный разрез канала вдоль направления движения обрабатываемого материала; на фиг. 2 - вертикальный разрез канала, перпендикулярный плоскости фиг. 1.

Канал для сепарации зерна восходящим воздушным потоком, образованный передней 1, задней 2 и боковыми 3 и 4 стенками, содержит сетку 5 для поддерживания сепарируемого материала, окно 6 для ввода исходного материала в канал, выполненное в передней стенке 1 над сеткой 5, и окно 7 для вывода тяжелой фракции из канала у противоположной стенки 2. Над сеткой 5 поперек боковых стенок 3 и 4 установлены барьеры 8.

Барьер 8 может быть выполнен, например, в виде прямоугольного, плоского металлического листа и прикреплен к боковым стенкам 3 и 4 канала или в виде прямоугольной сетки, перфорированного листа и других элементов, функционально выполняющих роль барьера, препятствующего свободному движению попадающего на него зернового потока.

Барьеры 8 установлены над сеткой 5 с зазором s, достаточным для прохода по наклонной сетке 5 обрабатываемого зернового материала.

Зазор s между сеткой 5 и нижним краем барьера 8 связан со средней толщиной d частиц обрабатываемого материала и глубиной l канала соотношением 3d<s<l.

Расстояние t от передней стенки l до первого барьера 8 и между соседними барьерами удовлетворяет соотношению: s<t<0,75l

Ширина h барьера 8 связана с зазором s соотношением 1<h/s<10.

Рабочий процесс осуществляется следующим образом.

Исходный зерновой материал, состоящий из зерна и подлежащий выделению более легкой, чем зерно, примеси, через загрузочное окно 6 подается в канал, где подвергается воздействию восходящего воздушного потока, нагнетаемого снизу канала или отсасываемого сверху его каким-либо генератором воздушного потока (не показан). В результате воздействия восходящего воздушного потока зерновой материала приобретает состояние кипящего слоя, в котором движется от передней стенки 1 к задней 2, расслаиваясь на фракции. Частицы легкой фракции (примесь) всплывают в верхние слои зернового потока, а более тяжелые частицы (основное зерно) остаются в нижних слоях потока обрабатываемого материала над поддерживающей сеткой 5, касаясь ее в той или иной степени, в зависимости от скорости воздушного потока.

При встрече такого веерообразного потока зернового материала с первым барьером 8 его нижние слои, состоящие преимущественно из зерна, прекращают движение к задней стенке 2, опускаются вниз слоем на сетку 5, где возобновляется процесс дальнейшего выделения легких частиц. Этот зерновой поток, опустившись на сетку 5, создает более высокое, чем веерообразный, сопротивление воздушному потоку, проходящему через него на участке между первым и вторым барьерами 8, тем самым снижая скорость воздушного потока, приближая ее к уровню как на участке сетки 5 между передней стенкой и первым барьером 8.

Другая часть зернового материала, расположенная в более высоких и менее плотных уровнях зернового потока и содержащая большее количество легких частиц, отражается от поверхности барьера, после чего зерновки опускаются на зерновой поток, а легкие частицы примеси поднимаются воздушным потоком и выносятся из канала через верхний выход.

Еще одна часть потока обрабатываемого материала, движущаяся выше барьера 8, продолжает движение в воздушном потоке вверх к выходу и к задней 2 стенке канала. В этой части потока содержатся преимущественно легкие частицы.

На участке канала между первым и вторым барьерами 8 процесс сепарации материала, поступившего на сетку в зазор между сеткой и первым барьером, осуществляется аналогично тому, как на участке между передней 1 стенкой и указанным барьером 8.

Второй барьер 8, так же как и первый, осаживает на сетку 5 основную часть зернового потока слоем, повышая его сопротивление воздушному потоку и стабилизируя его скорость на конечном участке канала между вторым барьером и задней стенкой. В результате создания благоприятных условий для равномерного по скорости воздушного потока по всей глубине пневмосепарирующего канала осуществляется более качественный, чем при неравномерном воздушном потоке, процесс разделения зернового материала - очищенное зерно выходит через окно 7, а легкий компонент (примесь) выносится воздушным потоком из канала через верхний выход.

Оптимальные условия работы пневмосепарирующего канала, обеспечивающие максимальную эффективность разделения зернового материала при обработке различных культур, определяются вышеприведенными соотношениями основных параметров размещения и размеров барьеров и глубины канала.

Предлагаемое устройство позволяет значительно повысить эффективность разделения зернового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОСЕПАРИРУЮЩИЙ КАНАЛ ЗЕРНА | 2007 |

|

RU2354462C1 |

| ПНЕВМОСОРТИРОВАЛЬНЫЙ КАНАЛ ЗЕРНА | 2008 |

|

RU2377077C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2121878C1 |

| КАНАЛ ДЛЯ СЕПАРАЦИИ ЗЕРНА ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ | 2010 |

|

RU2447954C1 |

| ПНЕВМОСЕПАРАТОР ЗЕРНОВОГО МАТЕРИАЛА | 2008 |

|

RU2365431C1 |

| КАНАЛ ДЛЯ СЕПАРАЦИИ ЗЕРНА С ПОВОРОТНЫМИ БАРЬЕРАМИ ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ | 2009 |

|

RU2392066C1 |

| ПНЕВМОСЕПАРАТОР ЗЕРНА | 2014 |

|

RU2558062C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ЗЕРНА ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ | 2009 |

|

RU2423189C2 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЗЕРНА ОТ ТРУДНООТДЕЛИМЫХ ПРИМЕСЕЙ | 2010 |

|

RU2447953C1 |

| ПНЕВМОКАНАЛ ДЛЯ ОЧИСТКИ ЗЕРНА | 2010 |

|

RU2438781C1 |

Изобретение относится к технике для разделения зерна и других сыпучих материалов воздушным потоком и может найти применение при очистке зерна и семян в сельском хозяйстве и продуктов переработки зерна в мукомольно-крупяной и комбикормовой промышленности, других отраслях. Канал для сепарации зерна восходящим воздушным потоком, образованный передней, задней и боковыми стенками, содержащий установленную с наклоном от передней стенки к задней сетку и окна для приема исходного и вывода обрабатываемого зернового материала, при этом поперек боковых стенок над сеткой с зазором установлен по крайней мере один барьер, причем зазор s между сеткой и нижним краем барьера связан со средней толщиной d частиц обрабатываемого материала и глубиной l канала соотношением 3d<s<l, а расстояние t от передней стенки до первого барьера и между соседними барьерами удовлетворяет соотношению s<t<0,75l. Изобретение позволяет повысить эффективность разделения зернового материала за счет стабилизации скорости воздушного потока по глубине канала. 1 з.п.ф-лы, 2 ил.

| КУЛАГИН М.С | |||

| и др | |||

| Механизация послеуборочной обработки и хранения зерна и семян | |||

| - М.: Колос, 1979, с.71 | |||

| Пневмогравитационный сепаратор | 1990 |

|

SU1750746A1 |

| Пневмоклассификатор сыпучих материалов | 1985 |

|

SU1313528A1 |

| Пневматический классификатор | 1984 |

|

SU1217495A1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР | 2000 |

|

RU2165313C1 |

| Устройство для погрузки-разгрузки на раму транспортного средства рабочего органа | 1977 |

|

SU779109A1 |

| Лентопротяжное устройство к машине для печати на пленке | 1975 |

|

SU551230A1 |

Авторы

Даты

2002-12-10—Публикация

2002-01-30—Подача