Изобретение относится к области электротехнических материалов, в частности, к материалам для взрывных контактов коммутационной электроаппаратуры.

Известно множество электроконтактных материалов на основе благородных металлов, особенно серебра [1]. Такие материалы хотя и обеспечивают хорошие эксплуатационные характеристики контактов и надежную работу аппаратов, но приводят к большому безвозвратному расходу дефицитных и дорогих благородных металлов.

В связи с необходимостью сокращения использования серебра и выпуска качественных, но более дешевых материалов, обращают внимание на медь, как заменитель, обладающий высокими значениями важных для электронтактного применения физических свойств: тепло- и электропроводности, теплоемкости, температур и теплот плавления и кипения. Известны попытки применения контактных материалов, содержащих медь в качестве основного компонента [2].

Наиболее близким по технической сущности и достигаемому результату является материал на медной основе [3], содержащий металлический кадмий и порошок мелкодисперсного алмаза (фракция менее 2 мкм) при следующем содержании компонентов, мас.%:

Частицы алмаза - 0,1 - 3,0

Кадмий - 0,5 - 1,5

Медь - Остальное

Материал имеет хорошую эрозионную стойкость, низкое удельное сопротивление (2,0 - 3,8 мкОм•см), достаточно высокую твердость (HB = 60 - 65) и стойкость к приплавлению, стабильное переходное сопротивление.

Однако этот материал имеет хотя и стабильное, но повышенное переходное сопротивление, а также высокий электроперенос при работе на постоянном токе, являющийся причиной образования наростов и кратеров на контактных поверхностях контакт-деталей, что влечет за собойих преждевременный выход из строя. Кроме того, слабая адгезиальная связь алмазных частиц с медной матрицей является основой низкой длительной прочности электроконтактов, что вызывает быстрое из разрушение после некоторого периода работы в тяжелых условиях (например, в режиме АС-4). Все это снижает надежность работы коммутационных аппаратов.

Заявляемое изобретение направлено на решение задачи создания материала для разрывных контактов коммутационной электроаппаратуры повышенной надежности и долговечности. Добиться этого позволит технический результат, получаемый при использовании изобретения, а именно понижение переходного сопротивления в симметричной контактной паре, понижения электропереноса материала при работе на постоянном токе, а также увеличение длительной прочности материала при сохранении или повышении уровня других служебных свойств.

В известной композиционный материал, содержащий медь, кадмий и мелкодисперсные алмазы, дополнительно введены нитрид бора, металлический ванадий, ниобий, молибден при следующем соотношении компонентов, мас.%:

Частицы алмаза - 0,01 - 2,0

Нитрид бора - 0,05 - 0,5

Кадмий - 0,5 - 4,0

Ванадий - 0,1 - 8,0

Ниобий - 0,2 - 6,0

Молибден - 0,2 - 5,0

Медь - Остальное

причем суммарное содержание тугоплавких металлов (ванадий, ниобий, молибден) не превышает 10%.

От наиболее близкого аналога заявляемый материал отличается тем, что он дополнительно содержит нитрид бора, металлические ванадий, ниобий, молибден при следующем соотношении компонентов, мас.%: частицы алмаза - 0,01 - 2,0, нитрид бора - 0,05 - 0,5, кадмий - 0,5 - 4,0, ванадий - 0,1 - 8,0, ниобий - 0,2 - 6,0, молибден - 0,2 - 5,0, медь - остальное, причем суммарное содержание тугоплавких металлов (ванадий, ниобий, молибден) не превышает 10%.

Эксперименты показали, что при содержании добавок ниже указанного уровня их влияние на служебные свойства невелико, а более высокие количества приводят к существенному ухудшению характеристик контактов. Добавляемые, относительно прототипа, вещества способствуют понижению переходного сопротивления контактного материала, существенно улучшают его эрозионную стойкость и стойкость против сваривания, упрочняют матрицу на основе кадмиевой меди, а также увеличивают длительную прочность материала. Предлагаемые добавки позволяют, наряду с этим, понизить содержание дорогостоящего алмазного порошка без снижения эксплуатационных свойств материала.

Контакт-детали из данного материала изготовляют методом порошковой металлургии. Исходные порошки указанных компонентов, взятые в необходимой пропорции, смешивают, из полученной шихты прессуют заготовки, которые далее спекают, допрессовывают для получения максимально возможной плотности и, наконец, отжигают с целью устранения послепрессовочных напряжений и оптимизации структуры.

Характеристики готовых контакт-деталей из такого материала:

Плотность, г/см3 - 8,3 - 8,8

Твердость, HB - 65 - 80

Удельное сопротивление, мкОм • см - 2,3 - 3,6

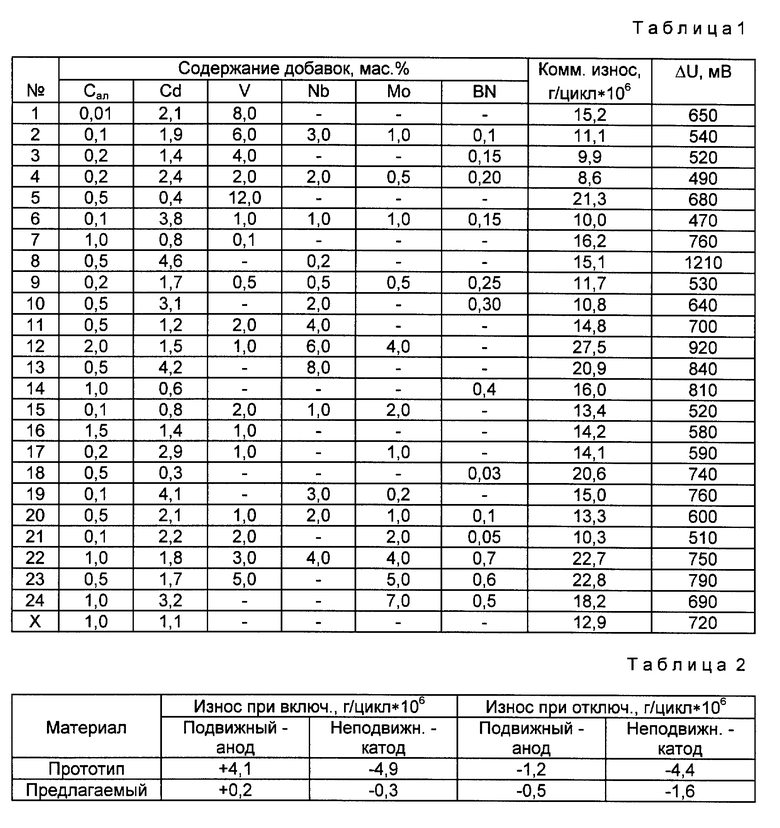

Контакт-детали из материала-прототипа и предлагаемого материала были изготовлены по описанной схеме в одинаковых условиях и подвергнуты сравнительному тестированию на специальных стендах по относительной коммутационной стойкости на переменном токе и переходному падению напряжения на работающих контактах в присутствии слоя наработки. Наиболее характерные результаты приведены в табл. 1 (контакты из материала-прототипа обозначены как Х). Условия испытаний: I = 30 А, U = 380 B, cos ϕ = 0,8, количество циклов вкл/откл - 10000. Падение напряжения - среднее из 30 измерений. Коммутационный износ - средняя величина на пару контактов.

Кроме того, испытана износостойкость и электроперенос при размыкании и замыкании постоянного тока на предлагаемом составе N 4 и прототипе (табл. 2). Условия испытаний: I = 100 A, U = 100 B, количество циклов вкл/откл - 10000, (+) - приращение массы контакта, (-) - убыль массы.

Как видно из таблиц, испытания показали повышенную коммутационную стойкость предлагаемого материала контактов, более низкое переходное падение напряжения на работающих контактах (т.е. переходное сопротивление) и значительно более низкий электроперенос на постоянном токе.

Проведены также сравнительные испытания на коммутационную износостойкость в режиме АС-4. Параметры одинаковы как на стадии включения, так и отключения:

Коммутируемый ток, А - 150

Напряжение, B - 380

Коэффициент мощности - 0,35

Частота циклов В-О, ч-1 - 1200

Требуемый ресурс, млн.циклов В-О - 0,08

Испытания показали, что наработка контактов из материала-прототипа составила 50 - 63% срабатываний по ТУ. Контакты из предлагаемого материала нарабатывали требуемый ресурс в полном объеме.

Использование электроконтактов из предложенного материала по сравнению с прототипом позволяет повысить надежность и долговечность коммутационных аппаратов.

Источники информации

1. Мастеров В.А, Саксонов Ю.В. Серебро, сплавы и биметаллы на его основе. -М.: Металлургия, 1979, 296 с.

2. Справочник по электротехническим материалам. Т. 3./Под ред.Ю.В.Корицкого, В.В.Пасынкова, Б.М.Тареева. - Л.: Энергоатомиздат, 1988, 726 с.

3. Иванов В. В., Кирко В.И., Иванов Вл.Вл. Спеченный электроконтактный материал на основе меди. Патент России N 2073736. Опубл. в БИ N 5, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2131941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 1997 |

|

RU2131940C1 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2415958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА Cu-Cd/CdO ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 2009 |

|

RU2401314C1 |

| Устройство для крепления полупроводниковых подложек | 1970 |

|

SU343324A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2208654C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1994 |

|

RU2069239C1 |

Материал для разрывных электроконтактов на основе меди содержит мелкодисперсные алмазы, кадмий, нитрид бора, ванадий, ниобий и молибден при следующем соотношении компонентов, мас.%: частицы алмаза 0,01 - 2,0; нитрид бора 0,05 - 0,5; кадмий 0,5 - 4,0; ванадий 0,1 - 8,0; ниобий 0,2 - 6,0; молибден 0,2 - 5,0; медь - остальное, причем суммарное содержание ванадия, ниобия и молибдена не превышает 10%. Это позволяет понизить переходное сопротивление в симметричной контактной паре, понизить электроперенос материала при работе на постоянном токе и повысить длительную прочность контактного материала. 2 табл.

Материал для разрывных электроконтактов на основе меди, содержащий мелкодисперсные алмазы и кадмий, отличающийся тем, что он дополнительно содержит нитрид бора, ванадий, ниобий и молибден при следующем соотношении компонентов, мас.%:

Частицы алмаза - 0,01 - 2,0

Нитрид бора - 0,05 - 0,5

Кадмий - 0,5 - 4,0

Ванадий - 0,1 - 8,0

Ниобий - 0,2 - 6,0

Молибден - 0,2 - 5,0

Медь - Остальное

причем суммарное содержание ванадия, ниобия и молибдена не превышает 10%.

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2073736C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1992 |

|

RU2038400C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

Авторы

Даты

1998-11-20—Публикация

1997-09-16—Подача