Изобретение относится к порошковой металлургии, в частности к спеченным материалам на основе меди для электрических контактов, используемых в низковольтных электрических аппаратах, коммутирующих цепи постоянного и переменного тока до 100 А.

Известен электроконтактный спеченный материал на основе меди с легирующими добавками карбида титана, ниобия, компонента из группы, содержащей кадмий, цинк, олово, оксиды цинка, кадмия, олово, кобальт, графит (патент России 2009562, МПК С 22 С 9/00, H 01 H 1/02) имеющий состав, мас.%:

Карбид титана - 7,0-13,0

Ниобий - 1,5-5,0

Оксид ниобия - 2,5-7,5

Компонент из группы, содержащей кадмий, цинк, олово, оксиды цинка, кадмия, олово, кобальт, графит - 0,5-3,0

Медь - Остальное

Спеченный электроконтактный материал данного состава имеет высокую прочность и твердость благодаря карбиду титана и оксида ниобия, но повышенную хрупкость, низкую теплопроводность и повышенное электросопротивление.

Наиболее близким аналогом по эксплуатационным свойствам и технической сущности является спеченный электроконтактный материал на основе меди [патент РФ 2073736, кл. С 22 С 9/00, Н 01 Н 1/02, бюл. 5, 1997 г.], имеющий состав, мас.%:

Кадмий - 0,5-1,5

Частицы алмаза дисперсностью менее 2 мкм - 0,5-3,0

Медь - Остальное

Однако известный спеченный электроконтактный материал имеет повышенный коммутационный износ и при длительном включении на контактодержателях наблюдается превышение температуры свыше 100oС (допустимое значение 90oС).

В основу изобретения положена задача снижения коммутационного износа при длительном включении при сохранении необходимого уровня остальных механических и эксплуатационных свойств.

Поставленная задача решается тем, что в спеченный электроконтактный материал на основе меди согласно изобретению вводят ультрадисперсный порошок оксида цинка дисперсностью не более 0,006 мкм и алюминий при следующем соотношении компонентов, мас.%:

Ультрадисперсный порошок оксида цинка - 1-5

Алюминий - 0,001-0,005

Медь - Остальное

Наличие оксидацинка (1-5 мас.%) и алюминия (0,001-0,005 мас.%) в составе спеченного электроконтактного материала позволяет понизить коммутационный износ при длительном включении. То, что порошок оксида цинка находится в ультрадисперсном состоянии и имеет высокую удельную поверхность, позволяет снизить массовую концентрацию дугогасящего компонента при сохранении прочностных и дугогасяших свойств контактов. Введение УДП ZnO менее 1 мас.% приводит к повышенному коммутационному износу, а более 5 мас.% - росту электросопротивления.

Пример.

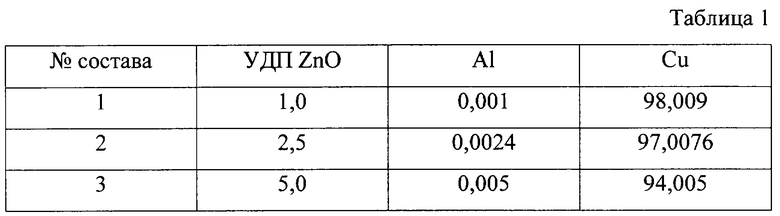

Для получения спеченного электроконтактного материала были приготовлены три смеси компонентов, массовый состав которых приведен в табл.1.

Спеченный электроконтактный материал изготавливался по следующей технологической схеме. Для изготовления электроконтактного спеченного материала использовали порошки следующего гранулометрического состава: средний размер частиц меди 100 мкм; алюминия - 70 мкм; ультрадисперсного оксида цинка - не более 0,006 мкм.

Вначале готовилась лигатура из порошков меди, алюминия и оксида цинка, так как ультрадисперсные порошки имеют склонность к образованию прочных агломератов. Для исключения склонности ультрадисперсных порошков к образованию прочных агломератов и возможности образования плохо проводящего электрический ток и снижающего теплообмен оксидного каркаса, а также для более равномерного распределения их в металлической матрице, оксид цинка добавляли в исходную шихту в виде смеси с порошками меди и алюминия. Оптимальное содержание лигатуры медь-алюминий по отношению к основному матричному материалу - меди составило 4 мас.% (в соотношении 4/96). Соотношение меди и алюминия выбрано как 94/6, так как при нагреве до 600oС порошковой смеси данного состава появляется экзотермический эффект с образованием алюминиевой бронзы. Экзотермическая реакция в системе медь-алюминий, протекающая при температуре ниже температуры спекания основного материала (меди), формирует в процессе нагрева лигатуры медь-алюминий тонкую прослойку алюминиевой бронзы, в которой распределяются ультрадисперсные частицы оксида цинка.

Далее следует приготовление шихты (из порошков матричного материала - меди и лигатуры из порошков меди, алюминия и УДП оксида цинка) в шаровой мельнице с пластификатором (в качестве пластификатора использован 4%-ный водный раствор поливинилового спирта), гранулирование, прессование в жесткой матрице при удельном давлении прессования ≤100 МПа, предварительное спекание в вакууме при температуре 540oС для удаления пластификатора, окончательное спекание в вакууме при температуре 860±20oС и времени изотермической выдержки 2-3 ч. После этого производилось калибрование при удельном давлении 800-1000 МПа, отжиг в вакууме или на воздухе при температуре 500oС для снятия остаточных напряжений.

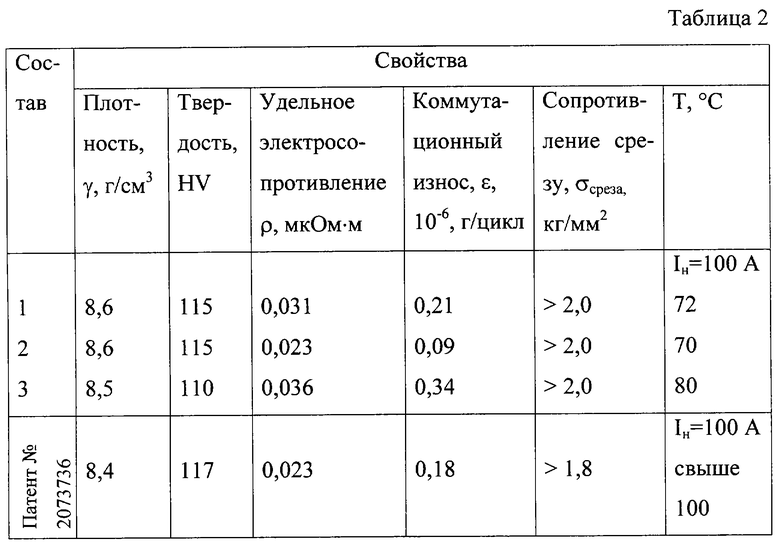

Испытания спеченных электроконтактных материалов производились в соответствии с требованиями ТУ 16-685.020-85 "Контакт-детали металлокерамические". При этом контролировались значения удельного электросопротивления, относительной плотности, твердости по Виккерсу, прочности напайного соединения в контакте держателем. Эксплуатационные характеристики и работоспособность материалов измерялись на автоматическом выключателе ВА 57-35. Все виды испытаний проводились на базе Дивногорского завода низковольтной аппаратуры (ДЗНВА) по планам двухступенчатого нормального контроля по ГОСТ 18242-72 с использованием методик определения твердости по ГОСТ 2999-75, удельного электросопротивления ТУ 16.685.020-85, измерения превышения температуры по ГОСТ 300011.2-88, испытания на срабатывание в условиях короткого замыкания на стенде калибровки электромагнитных расцепителей ВА 57-39 (ДЗНВА), интенсивности изнашивания по методике ОАА 688.004-69 (ДЗНВА). Испытания на сопротивление срезу по плоскости пайки контакта к контактодержателю по методике ТУ 16-685.020-85. Результаты испытаний работоспособности и эксплуатационных характеристик приведены в табл. 2.

По условиям испытаний на коммутационный износ спеченные электроконтактные материалы наработали 4000 циклов "включение-выключение" при Uн=380 В, Iн=250 A, f=50 Гц, cosϕ=0,8. Коммутационный износ предлагаемого спеченного электроконтактного материала не превысил 0,09•10-6 г/цикл (табл. 2), что соответствует ТУ.

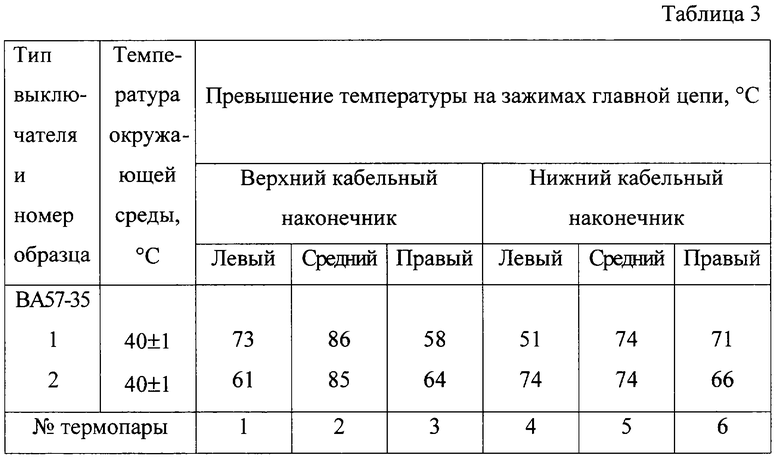

На выводах выключателей ВА 57-39 с предлагаемыми материалами контактной пары замерялось превышение температуры. В соответствии с методикой ДЗНВА испытывались одновременно 3 выключателя, на каждый из них подавался в течение 4 ч ток 160 А. Температура на зажимах главной цепи не превысила 80oС, что соответствует требованиям ГОСТ Р50 345-92 ТУ в области допустимых значений превышения температуры при испытаниях. Дополнительно был проведен цикл испытаний по превышению температуры после испытаний на предельную коммутационную способность при температуре испытаний 40oС. Данные приведены в табл. 3.

Таким образом, электроконтактный материал на основе меди имеет требуемый уровень эксплуатационных характеристик при одновременном снижении стоимости и пригоден для использования в неподвижных контактах автоматических выключателей вместо материалов на основе серебра (Ag-CdO) в диапазоне токовых нагрузок до 100 А.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2005 |

|

RU2294975C1 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2415958C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 1997 |

|

RU2131940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА Cu-Cd/CdO ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 2009 |

|

RU2401314C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2131941C1 |

| МАТЕРИАЛ ДЛЯ РАЗРЫВНЫХ ЭЛЕКТРОКОНТАКТОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2122039C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2165910C2 |

| КОМПОЗИЦИОННЫЙ АЛМАЗОСОДЕРЖАЩИЙ МАТЕРИАЛ ИНСТРУМЕНТАЛЬНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2534713C2 |

| НЕФРИТТОВАННАЯ ЛЕГКОПЛАВКАЯ ГЛАЗУРЬ | 2001 |

|

RU2206529C1 |

Изобретение относится к порошковой металлургии, в частности к спеченным материалам на основе меди для электрических контактов, используемых в низковольтных электрических аппаратах, коммутирующих цепи постоянного и переменного тока до 100 А. Предложен спеченный электроконтактный материал на основе меди, содержащей ультрадисперсный порошок оксида цинка дисперсностью не более 0,006 мкм и алюминий при следующем соотношении компонентов, мас.%: ультрадисперсный порошок оксида цинка - 1-5; алюминий - 0,001-0,005; медь - остальное. Техническим результатом изобретения является снижение коммутационного износа при длительном включении при сохранении необходимого уровня механических и эксплуатационных свойств. 3 табл.

Спеченный электроконтактный материал на основе меди, отличающийся тем, что он дополнительно содержит ультрадисперсный порошок оксида цинка дисперсностью не более 0,006 мкм и алюминий при следующем соотношении компонентов, мас.%:

Ультрадисперсный порошок оксида цинка - 1-5

Алюминий - 0,001-0,005

Медь - Остальноещ

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2073736C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2131941C1 |

| ПОРОШКОВЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2061977C1 |

| Способ получения дихлорангидрида этилфосфиновой кислоты | 1960 |

|

SU139319A1 |

| US 4269623, 26.05.1981 | |||

| GB 1376848, 11.12.1974 | |||

| НЕРАЗДЕЛЬНОЕ БЕСПОДКЛАДОЧНОЕ СКРЕПЛЕНИЕ РЕЛЬСОВ ДЛЯ ЖЕЛЕЗОБЕТОННОГО ПОДРЕЛЬСОВОГО ОСНОВАНИЯ | 1992 |

|

RU2111306C1 |

| Способ вулканизации резиновых смесей | 1958 |

|

SU117918A1 |

| Устройство для уменьшения гидравлических потерь в трубопроводе | 1975 |

|

SU566978A1 |

Авторы

Даты

2003-07-20—Публикация

2000-12-05—Подача