Изобретение относится к трубопроводной технике, а именно к устройствам для соединения высоконапорных магистральных трубопроводов преимущественно большого диаметра (более 150 мм) газовой и нефтеперерабатывающей промышленности, и предназначено для осевой компенсации тепловых расширений, а также рабочих и монтажных смещений.

Известны сильфоны металлические однослойные компенсаторные, армированные кольцами (ГОСТ 24553-81 и ГОСТ 24554-81). Указанные сильфоны представляют собой металлическую трубу, состоящую их кольцевых гофр, имеющих линзовый профиль. Наружные поверхности гофр по впадинам армированы кольцами. Причем отношение радиуса профиля впадин к радиусу профиля выступов гофр лежит в диапазоне 0,6. ..1,0, а профиль армирующих колец образован двумя параллельными прямыми, сопряженными по радиусу, равному радиусу профиля впадин гофр.

К недостаткам данных сильфонов следует отнести сравнительно невысокое максимальное допустимое рабочее внутреннее давление, а также невысокую амплитуду осевого хода гофр компенсатора, что обусловлено неоптимальной взаимной геометрией профилей гофр и армирующих колец.

Известен волнистый осевой компенсатор КВО (Компенсаторы волнистые, их расчет и применение. - М. : ВНИИОЭНТ, 1965, с. 47-49, рис. 20,а). Данный компенсатор содержит два патрубка, соединенных цельнометаллической гофрированной трубой, во впадинах гофр которой установлены съемные полукольца, стянутые болтами, предохранительный кожух, охватывающий гофрированную трубу с армированными полукольцами. Кожух одним концом жестко скреплен с одним из патрубков. Компенсатор содержит также направляющую внутреннюю обечайку, одним концом закрепленную на внутренней поверхности одного из патрубков. Профиль гофрированной трубы может иметь вид выполненных по радиусу выступов и впадин, сопряженных прямыми линиями, наклоненными под углом α друг к другу, образуя при этом поднутренный профиль. Профиль армирующих полуколец образован радиусом, равным радиусу профиля впадин гофры, и прямыми линиями, наклоненными под углом γ друг к другу (см. там же, стр. 9, табл. N 2, п.2).

К недостаткам данного компенсатора можно отнести, прежде всего, высокую его металлоемкость, так как в профиле с поднутрением радиусы выступов и впадин гофр выбирают, как правило, равными. К тому же профиль гофрированной трубы не обеспечивает высокие рабочие давления для трубопроводов большого диаметра (> 150 мм) и максимальные амплитуды осевого хода гофр компенсатора при прочих равных габаритно-массовых характеристиках известных компенсаторов.

Настоящее изобретение решает задачу повышения рабочего давления сильфонного компенсатора, повышения его надежности и работоспособности, сохранения амплитуды осевого хода при существенном уменьшении его габаритно-массовых характеристик.

Поставленная задача решается тем, что в сильфонном компенсаторе деформаций трубопроводов, содержащем два патрубка, соединенных цельнометаллической гофрированной трубой с толщиной стенки, равной t, профиль выступов и впадин гофр которой выполнены по радиусу соответственно R и r, сопряженных с поднутрением под углом α прямолинейными участками, съемные армирующие полукольца, стянутые крепежными элементами и установленные во впадинах гофр, причем профиль армирующих полуколец образован двумя наклоненными друг к другу под углом γ двух прямолинейных участков с вершиной угла, ориентированной в сторону выступа гофры, со стороны впадины гофры сопряженных по радиусу, равным радиусу профиля впадины гофры, а со стороны выступа - переходящих в профиль, совпадающий с профилем выступа гофры в предельно сжатом ее положении, при этом максимальная толщина армирующих полуколец на периферийном участке равна шагу гофр за минусом амплитуды компенсирующего осевого хода гофры, при этом радиус профиля выступов гофр равен R = (8...12)t, радиус профиля впадин гофр равен r = (0,3...0,4)R, высота гофр равна H = (2,5... 3,2)R, угол наклона прямолинейных участков профиля армирующих полуколец равен γ = 7o...10o, а угол поднутрения прямолинейных участков гофр равен α = (0,45...0,55)γ.

Сильфонный компенсатор может быть снабжен предохранительным кожухом, охватывающим гофрированную трубу с полукольцами и одним концом жестко закрепленным на одном из патрубков, а также направляющей внутренней обечайкой, закрепленной одним концом на внутренней поверхности одного из патрубков.

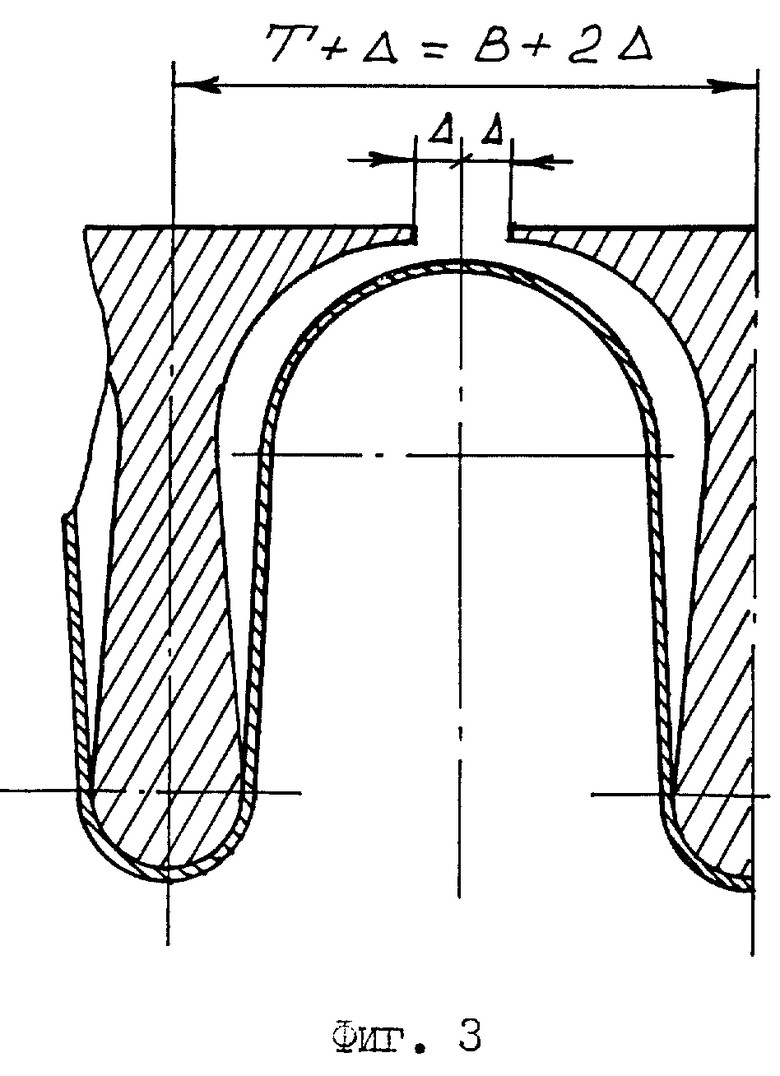

На фиг.1 представлен предлагаемый сильфонный компенсатор; на фиг.2, 3, 4 - сечения гофрированной трубы компенсатора с армирующими полукольцами в исходном (среднем), растянутом и сжатом положении соответственно.

Сильфонный компенсатор деформаций трубопроводов состоит из основного элемента - цельнометаллической гофрированной трубы 1, представляющей собой эластичную оболочку с внутренним диаметром, большим 150 мм, и имеющей кольцевые выступы 2 и впадины 3. Оба края гофрированной трубы 1 расположены на проточенных участках соответствующих патрубков 4, 5 и приварены к ним. Во впадинах 3 гофрированной трубы 1 расположены съемные армирующие кольца 6, стянутые крепежными элементами 7, например, болтами с гайками. Крайние полукольца 8 подпирают стойки 9, приваренные к соответствующим патрубкам 4, 5. Гофрированную трубу 1 с армирующими полукольцами 6 и 8 охватывает предохранительный кожух 10, один конец 11 которого жестко закреплен на одном из патрубков, например на патрубке 5. Второй конец 12 предохранительного кожуха установлен с возможностью свободного скольжения по второму патрубку 4. Внутри гофрированной трубы 1 размещена направляющая обечайка 13, закрепленная одним концом на внутренней поверхности одного из патрубков 4, и имеет возможность свободного перемещения внутри второго патрубка 5.

В исходном положении профиль гофрированной трубы состоит из выполненных по радиусу выступов и впадин гофр, сопряженных наклоненными прямолинейными участками 14, образующими угол поднутрения гофр α. Причем отношение радиуса r профиля впадин гофр к радиусу R профиля выступов лежит в пределах 0,3... 0,4. При заданной по прочности толщине t гофрированной трубы радиус профиля выступов гофр выбирают равным R = (8...12)t, а высоту гофр H выбирают равной H = (2,5...3,2)R.

Профиль армирующих полуколец образован двумя наклоненными друг к другу под углом γ = 7o...10o прямолинейными участками 15 с вершиной угла, ориентированной в сторону выступа 2 гофры. Прямолинейные участки 15 армирующих колец со стороны впадины 3 гофры сопряжены по радиусу r, равному радиусу профиля впадины 3, а со стороны выступа гофр прямолинейные участки 15 переходят в профиль, совпадающий с профилем выступа гофры в предельно сжатом ее состоянии (фиг.4). Максимальная толщина B армирующих полуколец 6 на периферийном участке равна шагу гофр T за минусом амплитуды Δ компенсирующего осевого хода гофры. При этом угол α поднутрения гофр выбирают равным α = (0,45...0,55)γ.

Устройство работает следующим образом. При подаче под высоким давлением газа или жидкости во внутреннюю полость гофрированной трубы 1 происходит расширение выступов 2 гофр, производя первоначально выбор зазора между гофрами и армирующими полукольцами 6. Данный зазор образован за счет разности углов α и γ профилей гофр и армирующих полуколец 6. При этом армирующие полукольца 6 воспринимают усилия от высокого давления, ограничивая выпучивание оболочки выступов 2 гофр. Выбранное значение угла γ наклона прямолинейных участков 15 армирующих полуколец увеличивает сопротивление продольному растяжению выступов 2 гофр, что позволяет гофрам воспринимать более высокие рабочие давления.

При наличии осевой деформации трубопровода, например, за счет его температурного расширения прямолинейные участки 14 выступов гофр 2 изгибаются и сжимаются в осевом направлении, изменяя при этом шаг между гофрами. Армирующие полукольца 6 сближаются, выбирая компенсационный зазор Δ и все больше воспринимая на себя усилия рабочего внутреннего давления. При полном выборе зазора периферийные участки армирующих полуколец 6 смыкаются, замыкая профиль выступов 3 гофр на себя, и в таком состоянии максимально воспринимая на себя рабочее давление, причем данное положение является основным рабочим состоянием компенсатора. Заданная толщина B периферийного участка армирующих полуколец 6 к тому же ограничивает уменьшение шага между гофрами, в пределах допустимых расчетных значений амплитуд компенсирующего осевого хода гофры, обеспечивая вместе с тем равномерную работу всех гофр сильфонного компенсатора.

Заданные профили гофр и армирующих полуколец 6, а именно соотношение радиусов R и r, выступов 2 и впадин 3 гофр, их высота H, а также значение угла γ наклона прямолинейных участков 14 армирующих полуколец и соотношение этого угла с углом поднутрения α гофр позволяют прежде всего существенно снизить металлоемкость компенсатора при применении его на трубопроводах большого диаметра за счет существенного уменьшения ширины впадин 3 гофр по отношению к ширине выступов 2 гофр, без уменьшения компенсирующей способности армирующих полуколец 6 как по впадинам 3 гофр, так и по наружной поверхности выступов 2 гофр, контролируя их выпучивание.

Использование внутренней направляющей обечайки 13 снижает завихрения транспортируемой среды, уменьшая потери ее напора (давления). К тому же скорость потока в зазоре между гофрированной трубой 1 и обечайкой 13 существенно снижается, что также благоприятно влияет на надежность работы компенсатора.

Предохранительный кожух 10 защищает гофрированную трубу 1 от механических повреждений и загрязнений.

Испытания сильфонного компенсатора со следующими конструктивными характеристиками:

гофрированная труба выполнена из нержавеющей стали 08Х18Н10Т с шестью гофрами и толщиной стенки t = 2 мм;

проходной диаметр компенсатора - 150 мм;

основные характеристики профилей гофр и армирующих полуколец: R = 20 мм; r = 7 мм; H = 55 мм; α = 10o; γ = 5o показали, что он выдерживает внутреннее рабочее давление до 16 МПа и имеет общую компенсирующую способность Δ = ± 15 мм при температуре среды 70oC.

Предлагаемую конструкцию сильфонного компенсатора деформаций можно использовать на трубопроводах с большим проходным диаметром (> 150 мм) и больших рабочих давлениях (> 9 МПа), обеспечивая при этом большую компенсирующую способность, и иметь минимальные массогабаритные характеристики. Все это существенно повышает надежность работы сильфонного компенсатора осевых деформаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГНУТЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2124410C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ДЕГИДРАТАЦИИ ФТОРИДА АЛЮМИНИЯ | 1997 |

|

RU2112188C1 |

| Сильфонное компенсационное устройство для бесканальной прокладки трубопровода | 2016 |

|

RU2640136C2 |

| РЕЖУЩИЙ НОЖ ДЛЯ ЛЕДОБУРА | 2009 |

|

RU2416059C2 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2328643C1 |

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ | 2006 |

|

RU2334599C2 |

| ЗАЩИТНЫЙ ЧЕХОЛ ИЗ ТЕРМОЭЛАСТОПЛАСТА ДЛЯ ШАРНИРА | 2004 |

|

RU2281423C2 |

| СЪЕМНИК ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 2000 |

|

RU2188112C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАДИАЛЬНО-ГОФРИРОВАННЫХ ТРУБ СИЛЬФОННОГО ТИПА | 1999 |

|

RU2176941C2 |

| ПРОФИЛИРОВАННЫЙ ЛИСТ | 2010 |

|

RU2452826C1 |

Компенсатор предназначен для соединения высоконапорных магистральных трубопроводов. Радиус профиля выступов гофр компенсатора равен R = (8 - 12) t, где t - толщина стенки гофрированной трубы компенсатора, радиус профиля впадин гофр равен r =(0,3 - 0,4) R, высота гофр равна Н =(2,5 - 3,2) R, угол наклона прямолинейных участков профиля армирующих полуколец равен γ = 7o - 10o, а угол подвнутрения прямолинейных участков гофр равен α = (0,45...0,55)γ.. В результате повышается надежность и работоспособность, уменьшаются массогабаритные характеристики компенсатора. 1 з.п.ф-лы, 4 ил.

2. Сильфонный компенсатор по п.1, отличающийся тем, что он содержит предохранительный кожух, охватывающий гофрированную трубу с полукольцами и одним концом жестко закрепленный на одном из патрубков, а также направляющую внутреннюю обечайку, закрепленную одним концом на внутренней поверхности одного из патрубков.

| Компенсаторы волнистые, их расчет и применение | |||

| - М.: ВНИИОЭНТ, 1965, с.9, табл.2, п.2, с.47 - 49, рис.20 | |||

| RU 94044730 A1, 10.10.96 | |||

| УРАВНОВЕШЕННЫЙ КОМПЕНСАТОР | 1991 |

|

RU2020362C1 |

| RU 2062389 C1, 20.06.96 | |||

| Способ изготовления комплексных растров | 1947 |

|

SU83889A1 |

| Устройство автоматического регулирования напряжения рельсовых цепей переменного тока | 1956 |

|

SU108829A1 |

Авторы

Даты

1998-11-20—Публикация

1998-01-16—Подача