Изобретение относится к оборудованию механосборочного производства, а именно к устройствам для демонтажа деталей, преимущественно прессового соединения.

Известен съемник для демонтажа деталей согласно авторскому свидетельству СССР 1593880 В 23 Р 19/02, БИ 35, 1990 г. Съемник содержит корпус с отверстием и шарнирно прикрепленными к нему захватными лапами, выполненными в виде двуплечих рычагов, силовой цилиндр со штоком, установленным с возможностью перемещения в упомянутом отверстии корпуса, и диск, выполненный с зоной контакта с соответствующими плечами рычагов и смонтированный на корпусе с возможностью поворота относительно его оси. Поверхность диска, на которой размещена зона контакта с плечами рычагов, выполнена вогнутой, а рычаги установлены с возможностью перемещения по поверхности зоны контакта, имеющей спиральные канавки или спиральные выступы на торце диска.

Известная конструкция съемника имеет следующие недостатки.

Наличие диска со спиральной канавкой на торце или спиральным выступом на нем, размещение зоны контакта спиралей диска с соответствующими плечами захватных рычагов на торцевой вогнутой поверхности диска определяют увеличенные габариты и массу при низких производительности и технологичности изготовления съемника. При сцеплении захватов со снимаемой деталью возможны упругие деформации захватов, которые ничем не компенсируются, что снижает надежность работы устройства.

Известен съемник для демонтажа деталей (патент РФ 2149091 В 23 Р 19/027, В 25 В 27/02, 2000 г.), содержащий корпус с отверстием, установленные на корпусе посредством шарниров захватные двуплечие рычаги с зацепами и наклонными пазами для размещения шарниров, силовой цилиндр с подпружиненным штоком, установленный с возможностью перемещения в отверстии корпуса, и плоский кулак, смонтированный с возможностью поворота относительно корпуса и выполненный с равномерно расположенными по периметру одинаковыми рабочими спиральными поверхностями. При этом каждый рычаг установлен с возможностью взаимодействия с соответствующей рабочей поверхностью кулака и подпружинен по направлению к кулаку и соответствующему шарниру.

Указанная конструкция съемника выбрана за прототип.

Недостатки известного съемника следующие.

Возможен самопроизвольный поворот кулака относительно корпуса из-за существующей конструкции зоны контакта спиралей кулака со сферическими концами упорных винтов рычагов. Может иметь место самозаклинивание двуплечих рычагов на шарнирах корпуса. Указанные недостатки снижают надежность работы. Кроме того, ограничен максимальный габарит демонтируемой детали (диаметр и высота) существующей конструкцией двуплечих рычагов и недостаточна скорость возврата штока в исходное положение.

Задачей изобретения является повышение надежности работы съемника.

Задача решается тем, что в съемнике, содержащем корпус с отверстием, установленные на корпусе посредством шарниров захватные двуплечие рычаги с зацепами и наклонными пазами для размещения шарниров, силовой цилиндр с подпружиненным штоком, установленный с возможностью перемещения в отверстии корпуса, и плоский кулак, смонтированный с возможностью поворота относительно корпуса и выполненный с равномерно расположенными по периметру одинаковыми рабочими спиральными поверхностями, при этом каждый рычаг установлен с возможностью взаимодействия с соответствующей рабочей поверхностью кулака и подпружинен по направлению к кулаку и соответствующему шарниру, проведены следующие изменения.

Рабочие поверхности кулака выполнены по форме архимедовой спирали с углом подъема, величина которого не превышает величину угла самоторможения, и соединены между собой посредством цилиндрической поверхности, сопряженной с участком рабочей поверхности, имеющим минимальный радиус спирали, и плоской поверхности, расположенной под углом к участку рабочей поверхности, имеющему максимальный радиус спирали, а пазы захватных рычагов выполнены с углом наклона, величина которого превышает величину угла самоторможения на 1... 10o.

Кроме этого, поверхности рычагов, обращенные к демонтируемой детали, выполнены вогнутыми за счет поднутрения от основания зацепов, а на штоке соосно первой установлена дополнительная пружина с противоположным направлением витков.

Указанные усовершенствования повышают надежность работы съемника.

Сущность изобретения иллюстрируется чертежами.

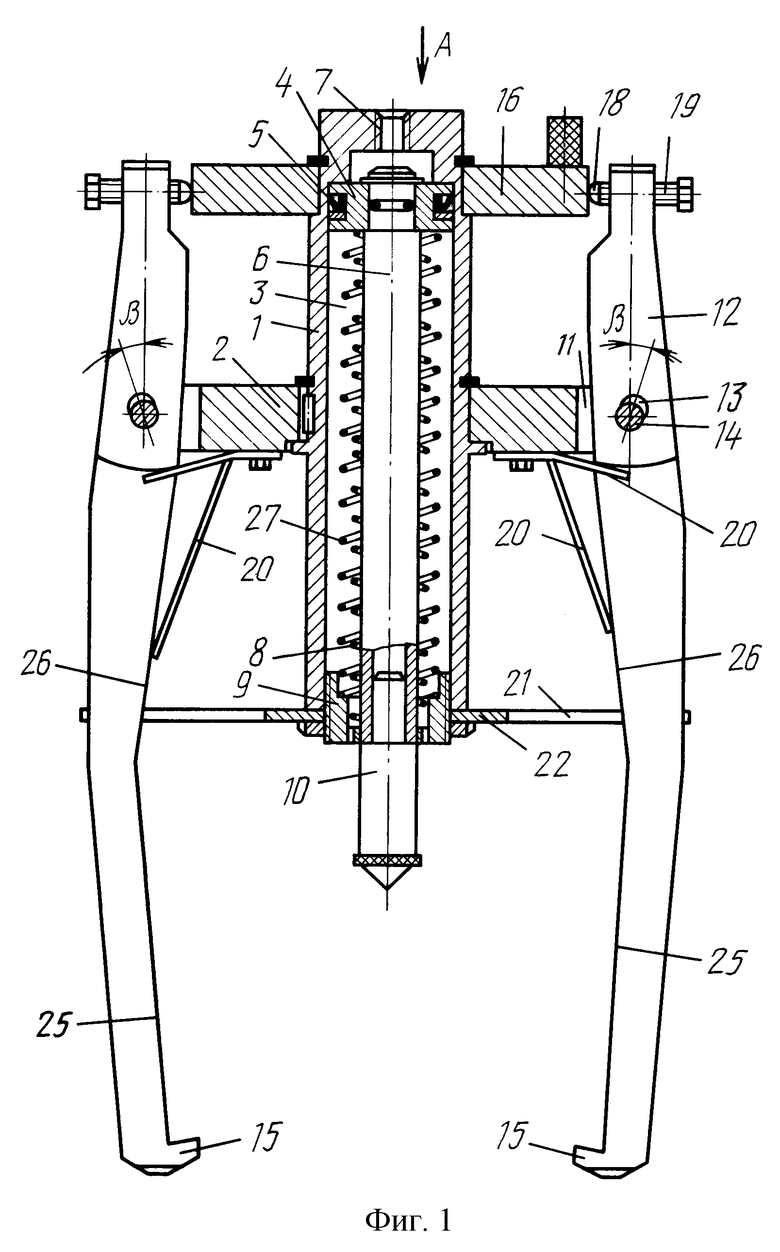

На фиг.1 изображен продольный разрез съемника, на фиг.2 - вид на плоский кулак по стрелке А на фиг.1, на фиг.3 - вид Б на фиг.2 с дополнительными построениями профиля кулака.

Корпус 1 (фиг. 1) с жесткой крестовиной 2 имеет центральное осевое отверстие 3, в котором размещается поршень 4 с манжетой 5 и штоком 6, резьбовое отверстие 7 для соединения с гидроприводом (на чертеже не показан). Шток 6 и его пружина 8 закрепляются фланцами 9. Шток 6 снабжен сменными центрами 10 для взаимодействия с валом демонтируемой детали. В радиальных пазах 11 крестовины 2 (фиг.1 и 2) помещаются двуплечие рычаги 12 с наклонными пазами 13, которыми они охватывают шарниры 14, закрепленные в крестовине 2. Рычаги 12 имеют зацепы 15.

На корпусе 1 с возможностью поворота установлен плоский кулак 16. На нем имеются зоны контакта участков 17 с профилем архимедовой спирали со сферическими концами 18 упорных винтов 19 рычагов 12 (фиг.1 и 2). На торце крестовины 2 закрепляются плоские пружины 20 (фиг.1), лепестки которых поджимают двуплечие рычаги 12 к кулаку 16 и шарнирам 14. От боковых смещений рычаги 12 удерживаются радиальными пазами 11 крестовины 2 и направляющими пазами 21 планки 22, закрепляемой корпусом 1 и фланцем 9.

На кулаках 16, изображенных на фиг.2 и 3, поверхности 17 выполнены в виде равномерно расположенных одинаковых спиральных участков, имеющих профиль архимедовой спирали. Их рабочие поверхности 17 соединены друг с другом через плоскую поверхность 23, поднутренную на угол α в сторону спирального участка с максимальным радиусом R, и цилиндрическую поверхность 24 радиусом ρ, примыкающую к спиральному участку с минимальным радиусом r. Очевидно, что поднутрение можно определить из прямоугольного треугольника ОВС (рис.3), учитывая, что ОС= r, отрезок OB=R-ρ-r (фиг.2 и 3):

Целесообразно радиус цилиндрической поверхности "r" принять равным радиусу обрабатывающего инструмента (концевой цилиндрической фрезы), а разницу (R-ρ) определяют конструктивно с учетом диапазона диаметров демонтируемых деталей и соотношения длин плеч рычагов 12. Поверхности 17 выполняются на всей зоне контакта со сферическими концами 18 винтов 19 с углом подъема спирали ϕ≤γ, где γ угол трения, равный 6...15o (см. книгу Терликовой Т.Ф. и др. , "Основы конструирования приспособлений". - М.: Машиностроение, 1980, стр. 43).

В конструкции съемника угловое положение наклонных пазов 13 регламентируется, а именно, угол ϕ = ≤γ+1...10° во избежание самозаклинивания рычагов 12 на шарнирах 14.

Поверхности 25 и 26 рычагов 12, обращенные к демонтируемой детали, выполнены вогнутыми за счет поднутрения от основания зацепов 15. На штоке 6 установлена соосно пружине 8 дополнительная пружина 27 с противоположным направлением витков.

Следует отметить, что установив двуплечие рычаги 12 в пазах 11 зацепами 15 наружу, а винтом 19 сферическими концами 18 к кулаку 16, можно осуществить захват и демонтаж детали за ее внутренние выступы.

Съемник работает следующим образом.

Захват демонтируемой детали производится поворотом кулака 16 его рукояткой. Двуплечие рычаги 12 сводятся (разводятся) на необходимое расстояние между зацепами 15 и выступами снимаемых деталей. Подавая масло в отверстие 7, связанное с гидроприводом, выдвигают шток 6 до упора центра 10 в торец вала снимаемой детали. Рычаги 12, перемещаясь наклонными пазами 13, плотно сцепляются со снимаемой деталью, компенсируя возможные упругие деформации захватов. Повышение давления в гидроприводе способствует демонтажу деталей с вала при осевом перемещении штока 6 с центром 10.

После демонтажа детали давление под штоком 6 снижают до атмосферного и вращением кулака 16 в обратном направлении освобождают снятую деталь из зацепов 15 съемника. Шток 6 под действием пружин 8 и 27 возвращается в исходное положение.

Преимущества конструкции выражаются в следующем.

Выполнение участков 17 кулаков 16 в форме спирали Архимеда позволяет иметь постоянный угол подъемника спирали, величина которого не превышает величину угла самоторможения на протяжении 120o (3-х захватный съемниках) или на 180o (2-х захватный) из-за того, что поверхность 17 кулака 16 с минимальным радиусом ρ одного участка сопряжена с участком рабочей поверхности радиуса R посредством плоской поверхности 23, расположенной под углом к указанному участку, и касательной к ней цилиндрической поверхностью 24 с радиусом, например, обрабатывающего профили кулака 16 инструмента. Предлагаемые усовершенствования повышают надежность работы съемника из-за обеспечения самоторможения в зоне контакта звеньев съемника.

Дополнительным преимуществом конструкции съемника является повышение надежности работы за счет выполнения угла наклона β пазов 13 на двуплечих рычагах 12 большим угла трения, что позволяет избежать самозаклинивания рычага 12 на шарнирах 14 во время работы съемника.

Следует отметить, что возможное использование вместо двух соосно штоку установленных пружин 8 и 27 одной пружины большого сечения проволоки при обеспечении значительных ходов штока и, как следствие, из-за большого количества витков увеличивает габариты и вес съемника.

Выполнение поверхностей 25 и 26 рычагов 12 вогнутыми за счет их поднутрения от оснований зацепов 15 обеспечивает возможность съема с валов крупногабаритных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЪЕМНИК ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 1998 |

|

RU2149091C1 |

| СЪЁМНИК ГИДРАВЛИЧЕСКИЙ ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 2002 |

|

RU2236340C2 |

| СЪЕМНИК | 2004 |

|

RU2374042C2 |

| ВИНТОВОЙ СЪЁМНИК | 2001 |

|

RU2204468C2 |

| Устройство для демонтажа фрикционного колеса | 2022 |

|

RU2790844C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ПОДШИПНИКА С ВАЛА | 2007 |

|

RU2433030C2 |

| ПОВОРОТНЫЙ СТОЛ | 1992 |

|

RU2045382C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2170873C1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| ПРЕСС ПНЕВМОГИДРАВЛИЧЕСКИЙ | 2001 |

|

RU2195399C1 |

Изобретение относится к механосборочному производству и может быть использовано при демонтаже деталей типа шестерен, шкивов, подшипников. На корпусе, имеющем отверстие, посредством шарниров установлены захватные двуплечие рычаги с зацепами и наклонными пазами для шарниров. В отверстии корпуса подвижно установлен силовой цилиндр с подпружиненным штоком. Съемник снабжен плоским кулаком, смонтированным с возможностью поворота относительно корпуса и выполненным с равномерно расположенными по периметру одинаковыми рабочими спиральными поверхностями. Каждый рычаг установлен с возможностью взаимодействия с соответствующей рабочей поверхностью кулака и подпружинен по направлению к кулаку и соответствующему шарниру. Рабочие поверхности кулака выполнены по форме архимедовой спирали с углом подъема, величина которого не превышает величину угла самоторможения. Рабочие поверхности соединены между собой посредством цилиндрической поверхности, сопряженной с участком рабочей поверхности, имеющим минимальный радиус спирали, и плоской поверхности, расположенной под углом к участку рабочей поверхности, имеющему максимальный радиус спирали. Пазы захватных рычагов имеют угол наклона, величина которого превышает величину угла самоторможения на 1-10o. В результате обеспечивается повышение надежности работы съемника. 2 з.п. ф-лы, 3 ил.

| СЪЕМНИК ДЛЯ ДЕМОНТАЖА ДЕТАЛЕЙ | 1998 |

|

RU2149091C1 |

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 1991 |

|

RU2009870C1 |

| Съемник для демонтажа деталей | 1988 |

|

SU1593880A1 |

| Съемник для демонтажа деталей | 1980 |

|

SU946911A2 |

| US 5159743, 03.11.1992 | |||

| GB 2004802 A, 11.04.1979 | |||

| US 3908256, 30.09.1975. | |||

Авторы

Даты

2002-08-27—Публикация

2000-07-10—Подача