Изобретение относится к прокатному производству и может быть использовано при изготовлении фасонных холодногнутых профилей.

Фасонные (сортовые) гнутые профили самой разнообразной конфигурации поперечного сечения и различного назначения (в том числе - для ограждения автомагистралей) получают на специальных профилегибочных станах путем последовательной подгибки элементов полосовой заготовки валками. Сортамент производимых гнутых профилей наиболее полно представлен в справочнике под ред. И. С. Тришевского. Гнутые профили проката. М.: Металлургия, 1980, с. 147 - 301, а современная технология профилирования, - например, в книге под ред. И.С. Тришевского. Производство гнутых профилей (оборудование и технология). М.: Металлургия, 1982, с. 243 - 262.

Известен гнутый профиль (гофрированный лист), концевым выступам которого придана такая форма, что вырез на одном конце листа соответствует выступу на другом его конце (см. пат. ГДР N 146206 кл. F 28 F 3/06 от 28.01.81 г.). Недостатком этого профиля является невозможность его использования в качестве дорожного ограждения автомагистралей вследствие недостаточной его жесткости (сопротивления изгибу и скручиванию).

Наиболее близким к заявляемому является профиль с трапециевидным гофром N 18 - 15, приведенный в справочнике под ред. И.С. Тришевского. Производство и применение гнутых профилей проката. М.: Металлургия, 1975 г, с. 501.

Этот профиль содержит горизонтальную стенку с трапециевидным гофром на середине ее ширины и наклонные боковые стенки и характеризуется наличием горизонтальных полок, сопряженных с боковыми стенками. Недостатком такого профиля является его недостаточная поперечная жесткость, что делает нецелесообразным его применение для ограждения автомагистралей.

Известен способ производства гнутых профилей с отбортовками, в котором для улучшения геометрии профиля подгибку отбортовки и боковой стенки осуществляют на одинаковые углы, а при достижении угла ~ 70o на разные углы с постепенным уменьшением разницы углов от 20 до нуля (см. а.с. СССР N 360130 кл. B 21 D 5/08 от 18.01.73 г.). Недостаток способа - невозможность получения с его помощью качественных профилей с наклоненными вниз отбортовками на горизонтальных полках.

Наиболее близкой к заявляемому способу является калибровка специального профиля 202 х 40 х 3 мм, приведенная в книге А.П., Чекмарева и В.Б, Калужского. Гнутые профили проката. М.: Металлургия, 1974, с. 119 - 120 и рис. 64.

Формообразование этого профиля осуществляется путем последовательной подгибки элементов формуемой полосы в черновых, промежуточных и чистовых проходах и характеризуется тем, что формирование гофра на горизонтальной стенке и подгибка боковых стенок в черновых проходах производятся одновременно с ограничением поперечного смещения полосы ребордами нижних валков. Недостатком такой технологии также является невозможность получения с его использованием заявляемого гнутого профиля с требуемой геометрией.

Профили для дорожных ограждений автомагистралей используются либо в качестве стоек, либо в качестве горизонтальных брусьев, соединяющих стойки. Для сборки таких профилей в них пробиваются отверстия в определенных местах. Поэтому любое искажение геометрии профилей (изгиб, скручивание, разнополосность и т.п.) затрудняет их сборку и повышает расход металла, что обуславливает предъявление к геометрии повышенных требований, изложенных в ТУ 14-101-360-96 "Профили холодногнутые для дорожных ограждений автомагистралей".

Технической задачей изобретения является повышение эксплуатационных характеристик гнутых профилей, используемых для дорожных ограждений автомагистралей и профилактика дефектов их геометрии, а также уменьшение расхода металла и валков при производстве этих профилей.

Для решения указанной задачи гнутый профиль, содержащий горизонтальную стенку с трапециевидным гофром, наклонные боковые полки заданных величин, дополнительно содержит на полках отбортовки с шириной, равной 4,0...4,5 толщинам профиля, и наклонные вниз под углом 68o...72o к полкам, а угол наклона между боковыми и горизонтальными стенками равен 100o...104o, при этом высота гофра составляет 0,18...0,22 от высоты профиля, а ширина гофра равна 0,39. . . 0,43 ширины горизонтальной стенки; в способе производства упомянутого гнутого профиля путем последовательной подгибки элементов формуемой полосы в черновых, промежуточных и чистовых проходах, включающем подгибку боковых стенок и формирование гофра на горизонтальной стенке профиля с одновременным ограничением поперечного смещения полосы в черновых проходах, в этих проходах формируют только гофр, в промежуточных проходах осуществляют формообразование корытного профиля с ограничением поперечного смещения полосы в первом таком проходе с одновременным уменьшением радиусов изгиба элементов гофра до заданной величины, а в чистовых проходах подгибают отбортовки на полках вниз с минимальным углом подгибки 2o в предпоследнем и максимальным углом 32o в последнем чистовом проходе, при этом радиус изгиба отбортовок делают равным заданному в первом чистовом проходе, уменьшая его в 2,0...2,5 раза в двух последующих проходах и увеличивая до заданной величины в последнем проходе.

Сущность найденного технического решения заключается в оптимизации геометрических параметров гнутого профиля (максимальная его жидкость при минимальной площади поперечного сечения), а также в применении при его производстве увеличенного числа калибров с ограничением поперечного смещения формуемой полосы ребордами нижних валков и таких углов подгибки и радиусов изгиба отбортовок на горизонтальных полках, которые обеспечивают получение требуемых размеров и геометрии профиля.

Кроме того, применение максимального (32o) угла подгибки отбортовок в последнем чистовом проходе и изменение радиусов их изгиба от заданной величины до минимальной с последующим увеличением до заданного радиуса в этом же проходе вызывает упрочнение участков изгиба, что приводит к увеличению жесткости профиля как в поперечном, так и в продольном направлениях.

На фиг. 1 показано поперечное сечение заявляемого гнутого профиля, а на фиг. 2 - схема его профилирования (римские цифры - порядковые номера проходов; показаны наиболее характерные из них).

Профиль толщиной S, с шириной B и высотой H (см. фиг. 1) содержит горизонтальную стенку 1 с гофром трапециевидного сечения 2, расположенным на ее середине, наклонные боковые стенки 3, смежные с ними горизонтальные полки 4 и наклонные к полкам под углом β = 68o...72o отбортовки 5, ширина которых b0 = (4,0...4,5)S.

Угол между горизонтальной и боковыми стенками α = 100o...104o, а высота гофра h = (0,18...0,22)H и его ширина bг = (0,39...0,43)bс (bс - ширина горизонтальной стенки).

Профиль формируется за 14 проходов, из которых I-IV-черновыен, V-X-промежуточные и XI-XIV-чистовые. Все черновые проходы и первый промежуточный (V) ограничивают поперечное смещение формуемой полосы 6 (см. фиг. 2) за счет, так называемого, "закрытия" калибров ребордами 7 нижних валков 8.

В черновых проходах I-IV формируется только гофр 2 путем увеличения углов подгибки γ его боковых граней 9 и последовательного уменьшения радиусов изгиба R. В первом промежуточном (V) проходе начинается формообразование корытного сечения с горизонтальными полками 10, которые горизонтальны во всех проходах и заканчивается формирование гофра. При этом угол подгибки δ боковых стенок профиля последовательно возрастает до достижения заданной величины угла в последнем промежуточным (X) проходе с одновременным уменьшением радиусов изгиба R' между горизонтальной 1 и боковыми стенками 3 до конечной величины в X проходе.

В первом чистовом (XI) проходе начинается подгибка вниз отбортовок 5 на полках 4, причем минимальный угол их подгибки Δϕ = 2 - в предпоследнем (XIII), а максимальный угол Δψ = 32o(Δϕ- "частный" угол подгибки за проход или разница углов подгибки данного элемента профиля в двух смежных проходах) - в последнем чистовом проходе (XIV). При этом радиус изгиба отбортовок R'' равен заданному в первом чистовом проходе (XI), в XII и XIII проходах он уменьшается в 2,0...2,5 раза и в последнем XIV проходе увеличивается до заданного значения.

Опытную проверку заявляемого технического решения производили на профилегибочном стане 2 - 8 х 100 - 600 ОАО "Магнитогорский меткомбинат". С этой целью варьировали как отдельные параметры профиля (материал - ст., 3,20ПС), так и параметры профилирования (число закрытых калибров, углы подгибки отдельных элементов по проходам и радиусы изгиба). Полученные гнутые профили испытывали в ЗАО ПКФ "Южуралавтобан" на жесткость при их изгибе и кручении, сравнивая результаты с аналогичными испытаниями профиля, выбранного в качестве ближайшего аналога (при равных площадях поперечного сечения и одинаковой толщине S).

Гнутый профиль с заявляемыми параметрами при испытаниях показал жесткость, большую на 22 - 38%, чем у известного профиля, у первого из них, благодаря наличию отбортовок, отсутствовала волнистость полок и ширина профиля "B" была более стабильной. Увеличение ширины полок и угла их наклона вниз заметно жесткость не увеличивало, но приводило к росту ширины заготовки (т. е. к дополнительному расходу металла) и к необходимости увеличения числа проходов до 15 (т.е. к росту расхода валков). Аналогичным образом увеличение размеров гофра мало повышало жесткость, но увеличивало расход металла. Уменьшение угла α приводило к уменьшению сопротивления профиля продольному скручиванию, а увеличение α - к росту числа проходов при профилировании до 15 - 16 при незначительном увеличении сопротивления продольному скручиванию.

Снижение числа "закрытых" калибров до трех-четырех приводило к "переформовке" (смещению центров радиусов) мест изгиба при формировании гофра и к отсортировке профилей. При начале формообразования корытного сечения в черновых проходах возникла необходимость фиксирования положения гофра путем зажатия его валками (как в известной калибровке - см. выше), что резко повысило износ инструмента. "Выравнивание" углом подгибки отбортовок за проход (т.е. более 2o и менее 32o) уменьшило жесткость профилей при испытаниях (очевидно, за счет снижения степени упрочнения участков изгиба). При этом появилась необходимость формирования участков изгиба отбортовок либо постоянными, либо последовательно уменьшающимися радиусами.

Таким образом, опыты подтвердили приемлемость заявляемых объектов для решения поставленной задачи и их преимущества перед известными объектами.

Технико-экономический анализ показал, что использование предлагаемого гнутого профиля дорожных ограждений автомагистралей снижает эксплуатационные расходы (за счет повышения срока службы более жестких профилей с улучшенной геометрией) не менее, чем на 20%, а профилирование его по предлагаемому способу уменьшает расход металла, в среднем, на 15% при одновременном снижении расхода инструмента (валков) ориентировочно на 17%.

Пример

Гнутый профиль 360 х 100 х 4 мм для дорожных ограждений автомагистралей из ст. 3 имеет следующие параметры поперечного сечения (см. фиг. 1):

S = 4 мм, B = 360 мм, H = 100 мм, b0 = 4,25S = 4,25x 4 = 17 мм, bс = 196 мм, h = 0,2H = 0,2x100 = 20 мм, bг = 041xbс = 0,41x196 = 80 мм, bп = 58 мм, α = 102o, β = 70o, R = 10 мм, γ = 76o.

Профиль используется в качестве продольных брусьев, крепящихся к стойкам ограждения.

Упомянутый профиль производится за 14 проходов, причем все черновые (четыре) из них и первый промежуточный (V - см. фиг. 2) выполнены с закрытием калибров ребордами нижних валков.

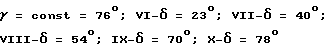

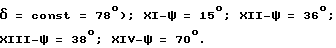

Величины углом подгибки элементов профиля по проходам:

(далее угол

(далее угол

Формирование корытного сечения начинается в V и заканчивается в X проходах; формирование гофра осуществляется в I-V проходах; подгибка отбортовок - в XI - XIV проходах.

Радиусы изгиба по проходам (мм):

I-R = 57; II-R = 28; III-R = 17; IV-R = 12; V-R = 10 (далее R = const = 10 мм), R' - тупить (т.е. его величина более 60 мм); VI-R' = 37; VII-R' = 21; VIII-R' = 15; IX-R' = 11; X-R' = 10 (далее R' = const = 10 мм); XI-R'' = 10; XII-R'' = 4; XIII-R'' = 4; XIV-R'' = 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО СОРТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148450C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2114712C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103089C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО СПЕЦИАЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2375137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103088C1 |

| Способ поштучного производства гнутого корытного профиля с отбортовками горизонтальных полок | 1991 |

|

SU1817717A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

Изобретение относится к обработке металлов давлением, в частности к производству холодногнутых профилей проката специального назначения. Техническим результатом является повышение эксплуатационных характеристик гнутых профилей, используемых для дорожных ограждений автомагистралей, и профилактика дефектов их геометрии, а также уменьшение расхода металла и валков при производстве этих профилей. Гнутый профиль, содержащий горизонтальную стенку с трапециевидным гофром, наклонные боковые стенки и горизонтальные полки заданных величин, дополнительно содержит на полках отбортовки с шириной, равной 4,0 - 4,5 толщинам профиля, и наклонные вниз под углом 68 - 72o к полкам, а угол наклона между боковыми и горизонтальными стенками равен 100 - 104o, при этом высота гофра составляет 0,18 - 0,22 от высоты профиля, а ширина гофра равна 0,39 - 0,43 ширины горизонтальной стенки. Способ производства описанного гнутого профиля путем последовательной подгибки элементов формуемой полосы в черновых, промежуточных и чистовых проходах включает подгибку боковых стенок и формирование гофра на горизонтальной стенке профиля с одновременным ограничением смещения полосы в черновых проходах, в этих проходах формируют только гофр, в промежуточных проходах осуществляют формообразование корытного профиля с ограничением поперечного смещения полосы в первом таком проходе с одновременным уменьшением радиусов изгиба элементов гофра до заданной величины, а в чистовых проходах подгибают отбортовки на полках вниз с минимальным углом подгибки 2o в предпоследнем и максимальным углом 32o в последнем чистовом проходе, при этом радиус изгиба отбортовок делают равным заданному в первом чистовом проходе, уменьшая его в 2,0-2,5 раза в двух последующих проходах и увеличивая до заданной величины в последнем проходе. 2 с.п.ф-лы. 2 ил.

| Справочник под редакцией Тришевского И.С | |||

| Производство и применение гнутых профилей проката | |||

| - М.: Металлургия, 1975, с | |||

| Приспособление для получения кинематографических снимков или для проектирования их на экран при помощи фотографического аппарата или волшебного фонаря | 1914 |

|

SU501A1 |

| Самоходный состав | 1961 |

|

SU142606A1 |

| Чекмарев А.П | |||

| и др | |||

| Гнутые профили проката | |||

| - М.: Металлургия, 1974, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| 0 |

|

SU360130A1 | |

| СПОСОБ ВЫРАЩИВАНИЯ ЗЕРНОВЫХ КУЛЬТУР | 1991 |

|

RU2019941C1 |

| US 3421355, A, 01.07.69. | |||

Авторы

Даты

1999-01-10—Публикация

1997-11-04—Подача