Изобретение относится к области переработки отходов, преимущественно твердых бытовых отходов.

Известен слоевой способ сжигания твердых отходов (ТБО) при 600-900oC в специальном топочном устройстве на наклонной колосниковой решетке за счет воздушного дутья, подаваемого под колосники.

Недостатком данного способа является то, что в отходящих газах наблюдается высокое (выше норм ПДК) содержание вредных веществ, при этом твердые зольные остатки, составляющие 30%, вывозятся в отвал, с ними теряются ценные цветные и черные металлы [1].

Известен способ переработки твердых бытовых отходов в расплавленной шлаковой ванне, продуваемой кислородсодержащим газом совместно с углеродистым топливом при содержании углерода в дутье 2-25%, при интенсивности дутья 2,5-36,6 нм3/м2•мин [2].

Недостаток данного способа заключается в том, что низкая интенсивность дутья ведет к значительному увеличению габаритных размеров агрегатов, а следовательно, повышенным потерям тепла, снижающим термический КПД процесса сжигания ТБО.

Ввиду низкого содержания углерода в шихте процесс возможен только на чистом техническом кислороде и путем подачи дополнительного, помимо шихты, углеродистого топлива.

Ввод металлолома в шихту приводит к безвозвратным потерям ценных металлов и тепла с дополнительным расплавом.

Целью изобретения является повышение эффективности процесса переработки твердых отходов.

Поставленная цель достигается тем, что в способе переработки отходов, преимущественно твердых бытовых отходов, включающем загрузку отходов в расплав, продувку расплава кислородсодержащим дутьем в присутствии углеродсодержащего топлива с получением шлакового расплава и отходящих газов, в отличие от известного загрузку отходов производят под нисходящий поток расплава, а продувку расплава в реакционной зоне ведут с интенсивностью дутья 40-300 нм3/м2•мин. В загружаемой шихте из отходов и топлива содержание углерода поддерживается в пределах 15,0-90,0%. Отношение фактического расхода кислородсодержащего дутья к теоретически необходимому для полного сжигания горючих компонентов шихты поддерживают в пределах 0,5oC1,1. Процесс ведут с получением металлического расплава.

Способ может быть реализован в печи согласно патенту СССР N 1830223. В качестве кислородсодержащего дутья может использоваться воздух, воздушно-кислородная газовая смесь, технический кислород и др. В качестве углеродсодержащего топлива может использоваться, например, уголь или кокс. Уголь может подаваться в печь различными методами: совместно с отходами или раздельно через формы в виде угольной пыли или через загрузочное окно в верхней части печи. В печь могут дополнительно подаваться флюсы для корректировки состава образующегося шлакового расплава. Загрузка отходов под нисходящий поток расплава обеспечивает быстрый нагрев отходов, коксование углеродсодержащих компонентов отходов (в частности, бумаги). Объем отходов резко снижается. Минеральная часть отходов нагревается в потоке шлака и плавится с образованием шлакового расплава. Металлические включения в отходах нагреваются и плавятся с образованием металлической донной фазы (чугун). Частицы образовавшегося кокса и уголь попадают в реакционную зону, где, взаимодействуя с кислородсодержащим дутьем, сгорают с образованием отходящих газов, выводимых из печи.

Продувка расплава в реакционной зоне в газлифтном режиме с интенсивностью дутья 40-300 нм3/м2•мин обеспечивает интенсивное сжигание углерода в реакционной зоне и образование мощного потока расплава, нисходящего через загрузочную зону.

Интенсивное сжигание углерода в реакционной зоне и наличие интенсивных тепло- и массопотоков через загрузочную зону обеспечивает высокую производительность процесса сжигания отходов, превышающую в несколько раз известный способ (прототип). При интенсивности дутья менее 40 нм3/м2•мин не образуется нисходящего потока расплава и способ не осуществим. Продувка расплава с интенсивностью выше 300 нм3/м2•мин нецелесообразна, так как приведет к значительному повышению высоты печи и удельных теплопотерь.

Содержание углерода в загружаемой шихте поддерживается в пределах 15,0-90,0%. При содержании углерода в шихте менее 15,0% не удается поддерживать в печи необходимую температуру и процесс не осуществим. Поддержание содержания углерода в шихте выше 90% экономически нецелесообразно, так как в реальном углеродистом топливе, используемом в промышленности, содержание углерода практически не превышает эту величину.

Коэффициент расхода кислорода α , характеризующий отношение фактического расхода кислородсодержащего дутья к теоретически необходимому для полного сжигания горючих компонентов шихты, целесообразно поддерживать в пределах от 0,5 до 1,1. При величине коэффициента менее 0,5 не удается поддерживать температуру процесса на необходимом уровне. При величине коэффициентов более 1,1 происходит нерациональное увеличение объема отходящих газов и снижение их температуры на выходе из печи, что нежелательно, так как снизить количество утилизируемого тепла.

Изменяя коэффициент расхода кислорода, можно в определенных пределах изменять (регулировать) температуре в печи.

Введение процесса с получением дополнительного металлического расплава позволяет извлекать из перерабатываемой шихты металлы и тем самым повышать комплексность использования исходных перерабатываемых материалов.

Пример 1. Расплав в реакционной зоне печи продувается с различной интенсивностью кислородсодержащим дутьем, содержание кислорода в котором изменяется в пределах от 21,0 до 95,0%. При этом образуется газлифтный поток расплава, поднимающийся вверх и затем нисходящим потоком опускающийся вниз через загрузочную зону, частично циркулируя таким образом через реакционную и загрузочную зоны. Под нисходящий поток расплава производят загрузку твердых бытовых отходов и угля. Содержание кислорода в шихте составляет 40,0%. Температура расплава в печи поддерживается в пределах 1350-1600oC.

Образующиеся отходящие газы, жидкий шлак и металлический расплав выводятся из печи. Отходящие газы при необходимости дожигаются и направляются в котел-утилизатор. Металлический расплав образуется в количестве 0,5-3,0% от количества шихты как за счет расплавления металлических включений шихты, так и в результате частичного восстановления оксидов железа зольного остатка угля при α =0,6oC0,8.

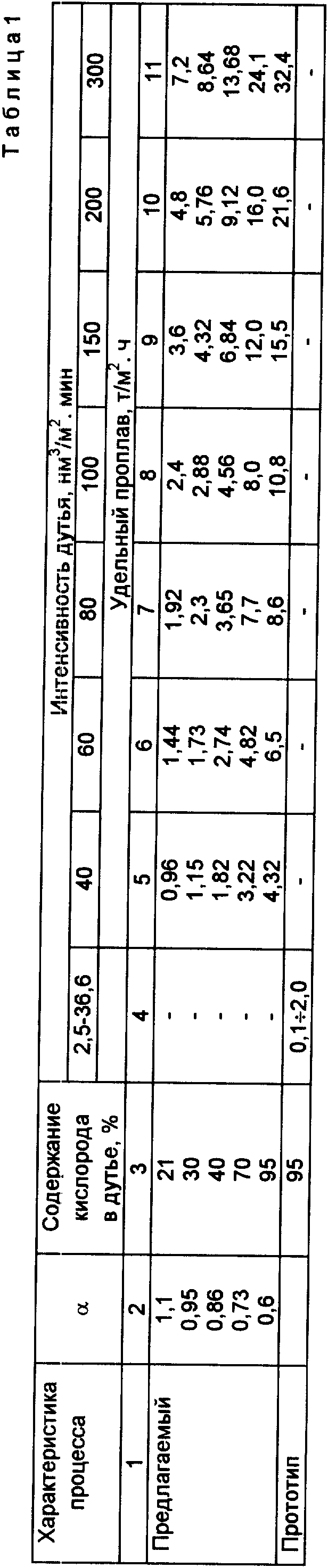

Примеры осуществления способа приведены в табл. 1.

Как видно из данных табл. 1, удельная производительность процесса переработки шихты изменяется пропорционально повышению интенсивности дутья и степени обогащения дутья кислородом и значительно выше этого показателя, характеризующего прототип.

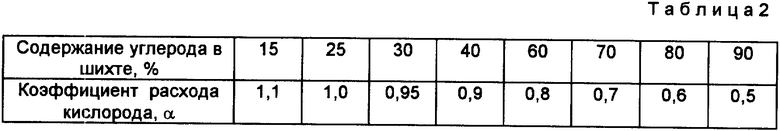

Пример 2. Расплав продувается в реакционной зоне в газлифтном режиме. Содержание кислорода в воздушно-кислородном дутье составляет 40%, температура расплава 1500oC1600oC. Под нисходящий поток шлакового расплава загружают шихту из ТБО и угля с различным содержанием углерода. В отдельные периоды из-за отсутствия отходов в печь работает в режиме газификации топлива. Температуру процесса в указанных пределах поддерживают за счет изменения коэффициентов расхода кислорода (таблица 2).

Данные табл. 2 иллюстрируют примеры осуществления способа при изменении содержания углерода в шихте и коэффициента расхода кислорода в заявляемых пределах

Предлагаемым способом можно перерабатывать и промышленные отходы, например пропитанный нефтепродуктами грунт.

Таким образом, использование предлагаемого способа по сравнению с прототипом позволяет значительно повысить производительность процесса переработки отходов, уменьшить размеры плавильного агрегата и, следовательно, капитальные и эксплуатационные затраты, снизить теплопотери за счет уменьшения в несколько раз кессонированных поверхностей, повысить комплексность использования сырья. Процесс можно вести при низком содержании кислорода и дутье и при высоком содержании углерода в шихте. Все это обеспечивает повышение эффективности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И ИСКОПАЕМОГО ТОПЛИВА | 1999 |

|

RU2187044C2 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2424334C2 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1991 |

|

RU2030684C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2027106C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2349654C1 |

Изобретение относится к области переработки отходов, в частности к переработке твердых бытовых отходов. Отходы загружают под нисходящий поток расплава, образующий в результате продувки расплава в реакционной зоне кислородсодержащим дутьем с интенсивностью 40 - 300 нм3/м2 • мин. В расплав подают также углеродистое топливо. Содержание углерода в шихте составляет 15,0 - 90,0%. Отношение фактического расхода кислородсодержащего дутья к теоретическим необходимому для полного сжигания горючих компонентов шихты поддерживают в пределах 0,5 - 1,1. Процесс ведут с получением жидкого шлака, отходящих газов и металлического расплава. Достигаемый результат: повышение удельной производительности процесса, снижение капитальных и эксплуатационных затрат, повышение комплексности использования сырья. 3 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Виллевальд Р.С., Беньяновский Д.Н | |||

| Проектирование и эксплуатация мусоросжигательных заводов | |||

| М.: Стройиздат, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидеельство, 1315738, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-20—Публикация

1995-01-11—Подача