Изобретение относится к области атомной техники, а более конкретно к технологии изготовления МОХ-топлива (уран-плутониевого диоксидного топлива) для ядерных реакторов на быстрых и тепловых нейтронах при содержании плутония от 1 до 40 мас.%. Может быть использовано в производстве изготовления сердечников тепловыделяющих элементов активных зон АЭС.

Технология изготовления таблеток из порошков хорошо известна и состоит из операции подготовки пресс-порошка, его прессования в виде таблеток на пресс-автоматах и последующего спекания в восстановительной атмосфере при высокой 1700-1800oC температуре.

Важным этапом при изготовлении двух- и более компонентных систем является операция подготовки однородного пресс-порошка. Операция смешивания компонентов является ключевой, от нее зависят многие характеристики готовой таблетки, в первую очередь, гомогенность, плотность, величина зерна и микроструктура.

Известен способ получения таблеток МОХ-топлива, состоящий из подготовки пресс-порошка, смешивания диоксидов, прессования и спекания, при котором с целью более равномерного распределения компонентов в пресс-порошке проводят измельчение и смешивание в шаровой мельнице [1,2,3].

Однако достичь равномерного распределения компонентов в пресс-порошке не удается и в структуре спеченных таблеток наблюдается наличие двух фаз. Такие таблетки не растворяются полностью в азотной кислоте, что осложняет реализацию замкнутого топливного цикла. Для устранения этого недостатка создают новые технологические процессы, обеспечивающие получение гомогенного топлива.

Наиболее близким техническим решением к заявленному является способ получения гомогенного ядерного топлива из смеси диоксидов урана и плутония для изготовления таблеток, включающий подготовку пресс-порошка, смешивание компонентов, прессование и спекание таблеток. Смешивание производят в шаровой мельнице, длительность этой операции составляет 4-20 часов [4] - прототип.

Известный способ имеет следующие недостатки. Длительное смешивание приводит к повышенному износу мелющих тел и стенок смесителей и загрязнению пресс-порошка железом, никелем и др. примесями. Для исключения этого вводят дополнительную операцию магнитной сепарации. Кроме того, длительные процессы связаны с дополнительными затратами электроэнергии.

Основной технической задачей настоящего изобретения является повышение производительности процесса за счет сокращения длительности операции смешивания при подготовке пресс-порошка с обеспечением достаточной дисперсности и равномерности перемешивания компонентов по всему объему порошка, что обеспечивает при дальнейшем спекании взаимную диффузию компонентов с образованием гомогенного ядерного топлива, а также уменьшение загрязнения пресс-порошка примесями.

Поставленная задача достигается тем, что согласно способу, включающему подготовку пресс-порошка путем смешивания диоксидов, прессования и последующего спекания, используется интенсивное перемешивание компонентов в вихревом слое. Вихревой слой создается за счет хаотического вращения магнитных игл в переменном электромагнитном поле, которые, увлекая с собой частицы порошка диоксидов, одновременно не только перемешивают порошки, но и измельчают их, уплотняют и активизируют поверхность частиц порошка. Смешивание порошков производят в рабочем объеме смесителя, в который помещают магнитные иглы. Рабочий объем смесителя заполняют на 50-70% смесью диоксидов урана и плутония при соотношении длины игл к их диаметру, равном 8-14. Величину загрузки магнитных игл устанавливают не более половины величины критической загрузки.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ отличается от известного и позволяет установить соответствие заявляемого изобретения требованиям критерия "новизна".

Предлагаемый способ получения гомогенного ядерного топлива из смеси диоксидов урана и плутония реализован следующим образом.

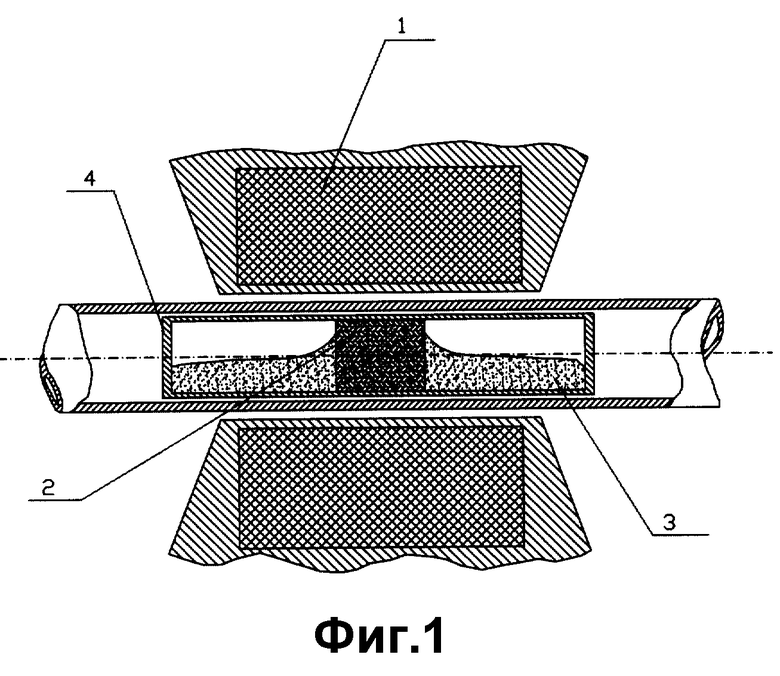

Был разработан способ смешивания порошков в вихревом слое с использованием автоматического вихревого смесителя АВС-150. Принцип действия смесителя поясняется схемой, представленной на фиг. 1. В обмотке смесителя (1) возбуждается переменное электромагнитное поле, воздействующее на рабочие магнитные элементы (иглы) (2). Они под воздействием переменного магнитного поля совершают сложные колебательно-вращательные движения в узкой рабочей зоне.

Способ осуществляется следующим образом.

Обрабатываемый материал (3) - порошки диоксидов урана и плутония - помещают в рабочий объем смесителя - немагнитный стакан (4) из титана вместе с магнитными иглами. Так как рабочая зона имеет небольшую протяженность, то стакану придают возвратно-поступательное движение, амплитуду которого подбирают так, чтобы весь объем стакана проходил через рабочую зону.

Практическим путем получен ряд эмпирических зависимостей, позволяющих правильно и эффективно вести процесс перемешивания.

Важен размер игл и величина их загрузки в стакан. От их геометрии (отношения длины к диаметру, 1/d) зависит, что будет протекать в вихревом слое - диспергирование или перемешивание. Рекомендуется соблюдать отношение 1/d = 8-14. Величина загрузки игл также играет существенную роль. Если она мала - перемешивание мало эффективно, при большой загрузке возможно образование неподвижных зон из слипшихся между собой магнитных игл и полное отсутствие перемешивания. Это состояние называется критическим (Kкр.), величина которого зависит также от геометрических факторов (1/d).

Экспериментально было установлено минимальное натирание железа в зависимости от величины загрузки магнитных игл, от числа циклов перемешивания и материала игл.

В результате были выбраны магнитные иглы из подшипниковой стали ШХ-15 диаметром 1,6 мм и длиной 17,8 мм (1/d = 11). Они обеспечили минимум натирания железа во время перемешивания. Расчет величины загрузки игл и величины загрузки перемешиваемых компонентов проводили с учетом физических свойств UO2 и PuO2. Величина критической загрузки игл рассчитывается по формуле

mкр= Kкр•Vр.з•ρи,

где

mкр - масса критической загрузки;

Kкр - коэффициент критичности, который для соотношения 1/d = 11 равен 0,1;

l - длина магнитных игл;

d - диаметр магнитных игл;

Vр.з. - объем рабочей зоны (стакана) (0,4 дм3);

ρи - плотность магнитных игл (≈7,5 г/см3).

Критическая загрузка магнитных игл оказалась равной 300 г.

Для качественного перемешивания следует использовать не более половины критической загрузки, то есть 100-150 г.

Заполняли порошком не более 50-70% объема стакана, При рабочей длине стакана, равной 340 мм, и диаметре 130 мм этот объем составил 4,5 л или с учетом насыпного веса перемешиваемых диоксидов урана и плутония вес загрузки возможен до 4,5 кг смеси при насыпном весе 2 г/см3. Для оптимального перемешивания скорость перемещения стакана составила 6 м/мин. Время перемешивания с одновременным измельчением порошков составила - 6-10 минут.

Для работы с радиоактивными порошками смеситель был автоматизирован и помещен в защитный бокс. В качестве рабочего объема смесителя изготовлен герметичный стакан из немагнитного материала, во избежание натирания железа использован титан.

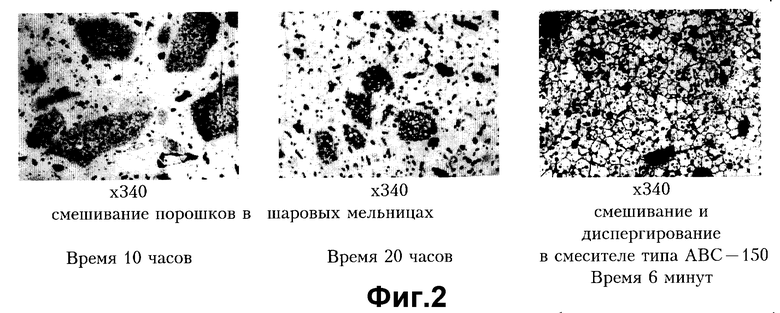

Высокое качество перемешивания подтверждено гомогенной структурой спеченных таблеток по совокупности результатов металлографического, авторадиографического анализов и исследований на сканирующем микроскопе. Сравнительные результаты с применением различных смесителей представлены на фиг. 2, из которого видно, что гомогенная структура топлива обеспечивает только при подготовке пресс-порошка, смешиваемого в смесителе типа АВС-150 по предлагаемому способу.

Таким образом, заявляемый способ позволяет получить качественный активированный пресс-порошок из однородной двух-, и более компонентной смеси ядерного топлива, например, UO2. PuO2, стеарат цинка. Из полученной смеси прессуют таблетки, которые подвергают спеканию. Это обеспечивает получение таблеток с гомогенной структурой твердого раствора, например, (U, Pu)O2, растворимого при регенерации ядерного топлива на 99,9%.

Использование предлагаемого способа получения гомогенного ядерного МОХ-топлива обеспечивает по сравнению со способом прототипа новый технический результат:

1. Резко сокращает (до 150 раз) длительность процесса смешивания, то есть существенно увеличивает производительность операции смешивания.

2. Создает равномерное распределение дисперсных частиц порошков в микрообъемах. Это способствует в дальнейшем взаимной диффузии диоксидов урана и плутония при спекании с образованием гомогенного топлива, например (U, Pu)O2 при содержании плутония от 1 до 40 мас.%.

3. Сокращает затраты электроэнергии и улучшает экологическую обстановку при изготовлении ядерного топлива.

4. Устраняет загрязнение пресс-порошка нежелательными примесями.

Источники информации

1. Репенакк Х. , Шнейдер В., Виттман К. На пути к усовершенствованному производству смешанного оксидного топлива. Ат. техн. за рубежом. - 1987, N 10, с. 27.

2. Kleykamp H. In: Second Meeting "Characterisation and Quality Control of Nuclear Fuel". Karlruhe, 2-5 June 1981, Preprint IAEA-CN-42/379.

3. Мохова В. А. Промышленное производство и опыт эксплуатации (U, Pu)O2-топлива в реакторах LWRM. ЦНИИАтоминформ. - 1991, выпуск 20, с. 26 и 27.

4. Мохова В. А. Семеновская И.В. Смирнов Ю.В., Соколова И.Д. Усовершенствование методов изготовления уран-плутониевого топлива. Ат. техн. за рубежом. - 1983, N 2, с. 16-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНТЕЙНЕР | 2003 |

|

RU2262756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННОГО ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2183035C2 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА С ПОКРЫТИЕМ (ЕЕ ВАРИАНТЫ), СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2131626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО БЕРИЛЛИЯ | 1996 |

|

RU2106931C1 |

| ТВЭЛ ДЛЯ ВОДО-ВОДЯНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1996 |

|

RU2112287C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| СПОСОБ ОСАЖДЕНИЯ ПЛАТИНОИДОВ ИЗ ВОДНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2147619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2176281C2 |

Изобретение относится к области атомной техники и может быть использовано для получения гомогенного ядерного топлива из смеси диоксидов урана и плутония, более конкретно к технологии изготовления MOX-топлива (уран-плутониевого диоксидного топлива) для ядерных реакторов на быстрых и тепловых нейтронах, и может быть использовано при изготовлении таблеток для твэлов с содержанием плутония 1-40 мас%. Способ позволяет обеспечить одно из основных требований к сердечнику твэлов из МОХ-топлива - получение гомогенной структуры сердечника из диоксидов урана и плутония, что обеспечивает достаточно полное растворение при регенерации топлива в азотной кислоте, важное при регенерации замкнутого топливного цикла. Образованию твердого раствора компонентов, например, (U, Pu)O2 способствует получение мелкодисперсной смеси компонентов, интенсивно перемешиваемых вихревым слоем, который возникает при хаотическом движении магнитных игл в переменном электромагнитном поде. Установлена необходимая геометрия магнитных игл: отношение длины к диаметру 8-14, величина загрузки магнитных игл равна не более половины величины критической загрузки, а допустимый объем компонентов в рабочем объеме (стакане) составляет 50-70%. Материал игл и стакана подобран так, чтобы не происходило загрязнения топлива нежелательными примесями. 2 з.п. ф-лы, 2 ил.

mкр = Kкр•Vр.з.•ρи ,

где mкр - масса критической загрузки;

Kкр - коэффициент критичности, который определяется из соотношения l/d = 8 - 14;

l - длина магнитных игл;

d - диаметр магнитных игл;

Vр.з - объем рабочей зоны - стакана;

ρи - плотность магнитных игл.

| Мохова В.А | |||

| и др | |||

| Усовершенствование методов изготовления уран-плутониевого топлива | |||

| - Атомная техника за рубежом | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| US 3504058, A, 1970 | |||

| US 4457879, A, 1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2069393C1 |

Авторы

Даты

1998-11-20—Публикация

1997-06-10—Подача