Изобретение относится к ядерной технике, в частности к технологии изготовления смешанного оксидного (МОКС-топлива, РЕМИКС-топлива) или нитридного уран-плутониевого ядерного топлива (СНУП-топливо) для реакторов на быстрых или тепловых нейтронах.

При изготовлении МОКС-, СНУП- или РЕМИКС-топлива, содержащего значительные количества высокотоксичного ядерно опасного плутония (особенно энергетического «высокофонового» плутония, имеющего в своем составе значительные концентрации изотопов Pu238,240,241,242,244), необходимо:

- исключить (или минимизировать) ручные операции и прямой контакт персонала с плутонийсодержащими материалами за счет обеспечения дистанционного обслуживания и управления технологическим оборудованием;

- обеспечить легкость и простоту ремонта и замены вышедшего из строя и изношенного оборудования, загрязненного плутонием.

Для обеспечения требуемого качества ядерного топлива (МОКС-, РЕМИКС- или СНУП-топлива) и стабильных производственных показателей необходимо исключить контакт порошков ядерных материалов (оксидов и нитридов урана и плутония) с кислородом и парами воды, т.к. порошки при взаимодействии с кислородом могут окисляться и воспламеняться (в случае нитридных порошков), а влажные порошки плохо прессуются за счет потери текучести.

В случае изготовления смешанного оксидного уран-плутониевого топлива (МОКС-, РЕМИКС-топлива) окисление порошков диоксида урана приводит к образованию закиси-окиси и других высших оксидов урана и, как следствие, к получению низкой плотности спеченных топливных таблеток (в отличие от таблеток из диоксида урана, не содержащих диоксид плутония). При изготовлении смешанного нитридного уран-плутониевого СНУП-топлива окисление нитридов может происходить со взрывом, а окисленные продукты не позволят получить требуемую плотность и прочность спеченной таблетки. Поэтому технологический процесс должен гарантировать отсутствие контакта топливных порошков с кислородом и парами воды на всех стадиях получения таблеток смешанного уран-плутониевого топлива (МОКС-, РЕМИКС-, СНУП-топлива).

МОКС- и СНУП-топливо для реакторов на быстрых нейтронах имеет несколько основных составов: низкого, среднего и высокого обогащения по плутонию. При этом точность поддержания требуемого состава (в частности, (условной) массовой доли плутония) очень высока. Поэтому не допускаются «закладки» ядерных материалов в оборудовании, при переходе от одного состава к другому необходимо тщательно удалять из оборудования остатки ядерных материалов от предыдущих партий. При работе с плутоний-содержащими материалами это крайне опасно и сложно сделать.

Исходные порошки диоксида плутония, как правило, неоднородны по физическо-химическим свойствам (остаточному влагосодержанию, размерам частиц, плотности, содержанию углерода и других примесей). Если не проводить механическое усреднение таких порошков перед использованием, то вероятно снижение выхода в годное готовой продукции (таблеток смешанного уран-плутониевого топлива (МОКС-, РЕМИКС-, СНУП-топлива) за счет их несоответствия по следующим показателям: геометрическим размерам, плотности, структурной и фазовой однородности, величине зерна, содержанию углерода и других лимитируемых примесей.

В связи с использованием материалов с высоким содержанием (до 30%) плутония аппарат для смешения порошков и получения гранулята уран-плутониевого топлива (МОКС-, РЕМИКС-, СНУП-топлива) должен иметь ядерно безопасную конструкцию. Принципиально, оборудование для смешения порошков и получения гранулята для последующего получения пресс-порошка для таблеток МОКС- и СНУП-топлива может быть идентичным.

Известен способ изготовления таблеток МОКС-топлива [патент RU 2262756 С2 от 29.09.2003], согласно которому исходный порошок диоксида плутония без усреднения, диоксид урана и магнитные иглы загружают в камеру вихревого смешения - в немагнитный стакан из титана вместе с магнитными иглами. Так как рабочая зона имеет небольшую протяженность, то стакану придают возвратно-поступательное движение, амплитуду которого подбирают так, чтобы весь объем стакана проходил через рабочую зону. Гомогенную смесь порошков получают за счет интенсивного перемешивания при хаотичном вращении магнитных игл в переменном электромагнитном поле, которые, увлекая с собой частицы порошка диоксидов, одновременно не только перемешивают порошки, но и измельчают их, уплотняют и активируют поверхность частиц порошка. Длительность операции вихревого смешения обычно не превышает 1 часа.

Однако практическое использование этого способа для изготовления в промышленном масштабе уран-плутониевого ядерного топлива выявило следующие недостатки. Измельченные в вихревом смесители порошки имеют слишком малые размеры частиц, часто недостаточную текучесть и требуют проведения дополнительной операции гранулирования порошка - уплотнения порошка методом экструзии или в «шашку», т.е. проведения дополнительной технологической операции, которую сложно выполнить дистанционно, без применения ручного труда. В стакане смесителя после выгрузки измельченного порошка остается значительная «закладка» от 10 до 35%, которую не удается выгрузить полностью без зачистки стакана вручную. Установлено, что при использовании вихревого размола не удается получить воспроизводимые результаты размола, что, в конечном счете, снижает качество и выход в годное продукции. Оборудование участка изготовления гранулята на основе вихревого размола и грануляции сложно в обслуживании, ремонте и требует выполнения ручных операций, что оказывает повышенное радиационное воздействие на персонал, что неприемлемо для работы с плутонийсодержащими материалами, т.к. ухудшается радиационная безопасность. Из-за сложной конструкции промышленных установок вихревого размола и грануляции, многостадийности технологических операций, а также сложности в обеспечении и поддержании сухой бескислородной внутрикамерной атмосферы при проведении штатных дезактивационных работ с использованием водных растворов в примыкающих к камере помещениях, зачастую происходит попадание влажного воздуха в камеру размола и грануляции, в результате чего снижается качество гранулята, и как следствие, ухудшается качество получаемых топливных таблеток.

Известен способ получения таблеток МОКС-топлива, включающий операцию измельчения порошков, подготовки пресс-порошка, прессования и спекания таблеток, в котором измельчение и смешение порошков осуществляют в планетарных шаровых мельницах [Мохова В.А. Промышленное производство и опыт эксплуатации (U, Pu)O2-топлива в реакторах LWRM. ЦНИИАтоминформ. - 1991, выпуск 20, с. 26, 27]. Для обеспечения требуемой гомогенности смеси порошков приходится проводить обработку смеси в шаровой мельнице в течение длительного времени 4-20 часов. В результате использования этого способа не удается добиться структурной, фазовой однородности и равномерного (взаимного) распределения компонентов в спеченных таблетках. Вследствие длительной обработки порошков в мельнице происходит износ мелющих тел (шаров) и стенок мельницы, в результате пресс-порошок загрязняется продуктами этого износа (железом, хромом, никелем и др.).

Наиболее близким способом получения гомогенного ядерного топлива является способ получения ядерного топлива из диоксида урана и выгорающего поглотителя (оксида гадолиния, оксида эрбия) [Иванов А.В., Дерр В. Освоение на ОАО «МСЗ» производства уран-гадолиниевого топлива по спецификациям «Framatome ANP». Ежегодный журнал «МСЗ», №2, г. Электросталь, Моск. обл., 2003 г], выбранный в качестве прототипа, в котором приготавливают сухую смесь порошков UO2, Gd2O3, Al(ОН)3 и таблетки (U, Gd)3O8, прошедшие стадию высокотемпературного окисления и измельчения, затем смесь механически смешивают в планетарном смесителе, измельчают и гранулируют в течение 0,5-1 часа в шаровой вибромельнице объемом 150 л, затем рассеивают, смешивают гранулят со стеаратом цинка и порообразователем, прессуют, спекают во влажной (до 12000 ppm паров воды) атмосфере и затем таблетки (U, Gd)O2 шлифуют. На стадии обработки порошков в вибромельнице при интенсивном радиально-осевом вибрационном воздействии на мелющие тела (шары) происходит размол и смешение ядерного порошка диоксида урана и порошка выгорающего поглотителя, а также за счет специально подобранного режима осевой и радиальной вибрации, при котором шары испытывают вращающее поступательное движение вдоль тора вибромельницы происходит грануляция измельченных и смешанных порошков, в результате чего получается крупнозернистый хорошо текучий порошок. Причем изменением продолжительности обработки порошков в вибромельнице можно получать требуемую насыпную плотность гранулята от 3,0 до 4,3 г/см3, что позволяет изменять конечную плотность прессованных и спеченных таблеток. Из-за непродолжительной операции измельчения и гранулирования порошков в вибромельнице (не более 1,5 часа) не происходит значимого износа мелющих тел и стенок вибромельницы, а следовательно, и возможного ухудшения качества топливных таблеток. Таким образом, в отличие от вихревого размола порошков не требуется применять дополнительные операции грануляции.

Недостатком данного способа в случае изготовления таблеток уран-плутониевого топлива (МОКС-, РЕМИКС-, СНУП-топлива) является то, что основные операции по измельчению, смешению, гранулированию и рассеву гранулированного порошка, а также обслуживание оборудования включают применение ручных операций при минимальном объеме автоматизации и дистанционного обслуживания. Все основные операции с исходными материалами и порошкообразными ядерными материалами происходят при воздушной или влажной атмосфере, что недопустимо для производства уран-плутониевого топлива (МОКС-, РЕМИКС-, СНУП-топлива). Также применяемое для изготовления (U, Gd)O2-топлива оборудование неремонтопригодно для дистанционного обслуживания в условиях радиационно-защитных камер и боксов.

Задачей изобретения является разработка способа изготовления таблетированного уран-плутониевого топлива для тепловыделяющих элементов ядерных реакторов, отвечающего современным требованиям по гомогенности распределения плутония, однородной микроструктуре, размеру зерна, геометрическим размерам, примесному составу качества спеченных таблеток МОКС-, РЕМИКС-, СНУП-топлива, воспроизводимости требуемых показателей, получаемых из исходных порошков ядерных материалов от одной партии. Также способ должен быть реализован с учетом требований ядерной, радиационной безопасности на дистанционно-обслуживаемом ремонтопригодном (в условиях эксплуатации в радиационно-защитных камерах и боксах) оборудовании при отсутствии ручных операций.

Поставленная задача достигается тем, что в способе изготовления таблетированного уран-плутониевого топлива для тепловыделяющих элементов ядерных реакторов, включающем стадии подготовки пресс-порошка, его гранулирования, прессования, спекания полученных таблеток, шлифования таблеток (при необходимости, в случае наличия требования в конструкторской документации), на стадии подготовки пресс-порошка исходные порошки урана и плутония в заданном соотношении усредняют по изотопному, химическому и гранулометрическому составу в механическом смесителе, далее смесь загружают в дистанционно обслуживаемую вибромельницу ядерно-безопасной конструкции, герметично закрывают загрузочный клапан и проводят обработку порошков, заключающуюся в одновременном измельчении, смешивании, гранулировании, при заданных значениях осевого и радиального виброускорения и амплитуды, после окончания обработки гранулят выгружают из вибромельницы в контейнер и далее передают на последующие операции изготовления таблеток уран-плутониевого топлива.

Дистанционное обслуживание вибромельницы (в условиях радиационно-защитных камер) включает выполнение операций по загрузке и выгрузке мелющих тел, ядерных материалов, замене изношенных узлов. Дистанционное обслуживание вибромельницы выполняется копирующим манипулятором, а также внутрикамерным краном.

В частном случае, для изготовления таблетированного МОКС-топлива и РЕМИКС-топлива, в качестве исходных порошков урана и плутония используют либо диоксид плутония и диоксид урана, либо диоксид плутония, диоксид урана и скрап, представляющий собой измельченные таблетки МОКС-топлива или РЕМИКС-топлива. Для изготовления таблетированного СНУП-топлива в качестве исходных порошков урана и плутония используют смесь диоксидов плутония и урана, предназначенную для последующего получения нитридов урана и плутония.

Для усреднения исходных порошков по изотопному, химическому и гранулометрическому составу в качестве механического смесителя может быть использован смеситель типа «пьяная бочка», в частности, смеситель типа TURBULA Т10 В. Время усреднения порошков в смесителе составляет не более 0,5 часа.

В качестве вибромельницы для обработки порошков (для одновременного измельчения, смешивания, гранулирования) используют шаровую вибромельницу типа МВ-0,01. При обработке порошков в вибромельнице значения осевого и радиального виброускорения составляют до 14 м/с2. Продолжительность обработки составляет не более 1,5 часа. Гранулят после обработки выгружают из вибромельницы при включенной вибрации и открытом разгрузочном клапане. Операции с порошкообразными материалами проводят в среде осушенного инертного газа.

Технический результат изобретения обеспечивает получение требуемого качества топливных таблеток (плотности, геометрии, химической и структурной однородности) при минимизации радиационного воздействия на персонал за счет обеспечения радиационной и ядерной безопасности, дистанционного обслуживания оборудования и дистанционного управления технологическим процессом. Технический результат изобретения позволяет совместить операции измельчения, смешивания и гранулирования исходных порошков с реализацией указанных переделов в одном технологическом оборудовании (в вибромельнице), что упрощает технологическую схему и снижает риски нарушения технологического процесса при изготовлении уран-плутониевого топлива, а также исключает образование «закладок», т.е. не выдаваемых остатков ядерных материалов после завершения операции приготовления гранулята для последующего прессования топливных таблеток.

Обработку исходных компонентов (порошков урана и плутония), являющуюся отличительным признаком заявленного способа, реализуют в следующей последовательности. Ядерный материал от одной партии в соответствии с требованиями ядерной безопасности, расфасованный в контейнеры объемом не более 5 л, сначала в осушенной инертной газовой атмосфере усредняется содержимое каждого контейнера, затем усредняются все контейнеры между собой, от них отбираются пробы для определения качества усреднения, при получении удовлетворительных результатов контейнеры с усредненным порошком, заполненные осушенным инертным газом направляются на хранение до использования. Контейнеры с исходным диоксидом урана и нитридом урана, а также контейнеры со скрапом (измельченными таблетками МОКС- или СНУП-топлива) заполняются осушенным инертным газом и хранятся до использования. Перед загрузкой в вибромельницу порошки в заданном соотношении загружают в контейнер смесителя общей массой загрузки не более 3 кг и перемешивается смесь в смесителе типа «пьяная бочка» в течение не более 0,5 часа. Затем смесь загружают в вибромельницу, герметично закрывают загрузочный клапан и проводят обработку порошков в вибромельнице при заданных значениях осевого и радиального виброускорения и амплитуде. Продолжительность операции размола и грануляции не более 1,5 часа. После окончания обработки при включенной вибрации при открытом разгрузочном клапане гранулят выгружают последовательно на магнитный ловитель и вибросито, вмонтированные в транспортный трубопровод. Пройдя через ловитель и вибросито, гранулят поступает в контейнер приготовления пресс-порошка. На ловителе собираются ферромагнитные частицы, которые могут образовываться при разрушении мелющих тел, а на вибросите отсеиваются частицы порошка менее 100 мкм, более крупные частицы возвращаются на следующую операцию в вибромельницу или на операцию переработки отходов. Все операции передачи гранулята выполняют путем вертикального пересыпания гранулята при вибрационного встряхивания трубопровода выдачи гранулята из вибромельницы в контейнер приема гранулята в камере изготовления пресс-порошка без применения дополнительных транспортеров и ручных операций, что исключает образование «закладок», т.е. не выдаваемых остатков ядерных материалов после завершения операции приготовления гранулята.

Пример 1.

Изготовление таблетированного уран-плутониевого топлива для тепловыделяющих элементов ядерных реакторов проводили следующим образом.

Готовили навеску (2 кг) смеси диоксидов урана (ДУ) марки РАЗ (52000-34 ТУ) и диоксида плутония (ДП), соответствующего техническим условиям 2Б.11993 ТУ (ФГУП «ГХК»). Навеску предварительно усредняли в смесителе TURBULA Т10В в течение 30 минут.

Операции измельчения, смешивания, гранулирования смеси порошков ДУ и ДП после усреднения проводили путем обработки в шаровой вибромельнице МВ-0,01 при следующих технологических параметрах:

- скорость вращения шаровой группы - 1750 об/мин;

- время работы шаровой мельницы - 60 мин;

- время выгрузки - 5 мин;

- масса загруженных шаров (∅20 мм, сталь 95X18) - 38,006 кг;

- радиальное виброускорение - не менее 4,5 G;

- вертикальное виброускорение - не менее 11,5 G.

После окончания обработки полученный гранулят выгружали из вибромельницы в контейнер, смешивали с сухой смазкой (стеарат цинка) и далее передавали на операцию прессования таблеток. Насыпная плотность порошка составляла 3,2 г/см3, высота спрессованных таблеток составляла 10,63-10,78 мм, плотность («сырых») таблеток - 6,10-6,11 г/см3.

Полученные топливные таблетки помещали в печь и проводили процесс спекания при выдержке в течение 4 часов при температуре 1750°С в восстановительной среде (аргоно-водородная смесь с содержанием водорода 7-8%). После остывания печи выгружали полученные таблетки.

Далее спеченные таблетки направляли на операцию шлифования. Для шлифования использовали автомат специальный кругло шлифовальный бесцентровой ВШ-826М. Диаметр топливных таблеток после шлифования составлял 7,587-7,590 мм.

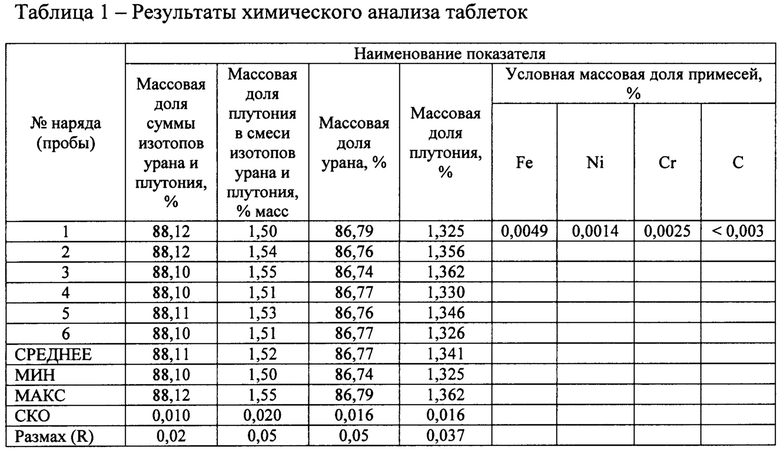

Результаты химического анализа таблеток, изготовленных с использованием шаровой вибромельницы для смешивания исходных навесок ДУ и ДП, представлены в таблице 1.

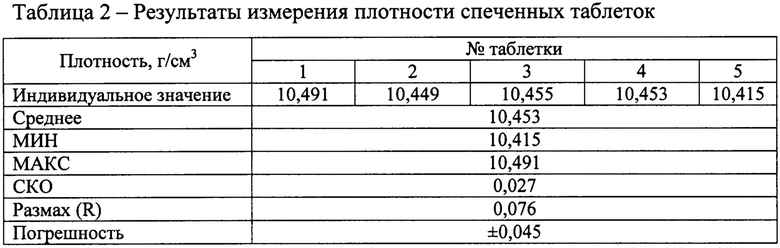

Результаты измерения плотности спеченных таблеток уран-плутониевого топлива представлены в таблице 2.

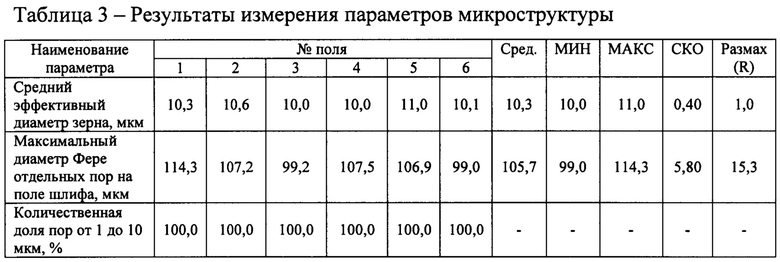

Результаты измерения параметров микроструктуры полученных таблеток уран-плутониевого топлива, представлены в таблице 3.

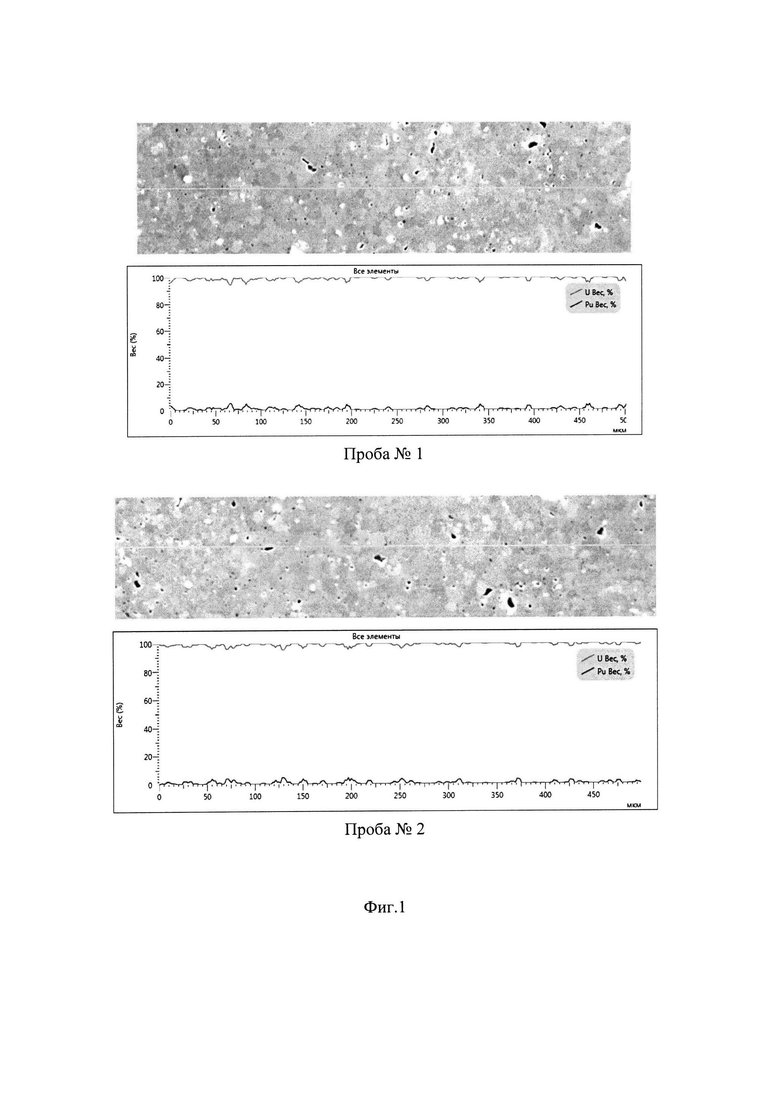

Максимальный линейный размер участка с повышенным содержанием плутония (отличающимся от номинального значения не более чем в два раза) по результатам анализа изготовленных таблеток составил менее 40 мкм. Данные дополнительно представлены на фиг. 1.

Результаты анализа доспекаемости (термической стабильности по диаметру) полученных таблеток после шлифования: для индивидуальных значений - менее 0,1%, для группового показателя (среднего значения по партии) - менее 0,1%.

Пример 2.

Изготовление таблетированного уран-плутониевого топлива для тепловыделяющих элементов ядерных реакторов проводили аналогично примеру 1 за исключением массы исходной навески порошков ДУ и ДП, которая составила 3 кг.

Насыпная плотность порошка после обработки смеси ДУ и ДП в шаровой вибромельнице МВ-0,01 составляла 2,8 г/см3, высота спрессованных таблеток составляла 10,38-10,41 мм, плотность («сырых») таблеток - 6,14-6,15 г/см.

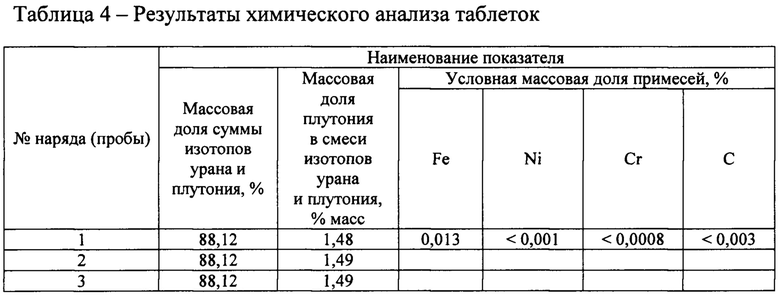

Результаты химического анализа полученных таблеток представлены в таблице 4.

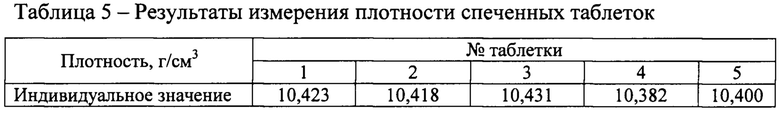

Результаты измерения плотности полученных спеченных таблеток уран-плутониевого топлива представлены в таблице 5.

Результаты измерения параметров микроструктуры полученных таблеток:

- средний эффективный диаметр зерна (групповой показатель среднего значения по партии) - 10,1 мкм;

- максимальный диаметр Фере отдельных пор на поле шлифа - более 100 мкм;

- количественная доля пор от 1 до 10 мкм - более 99%.

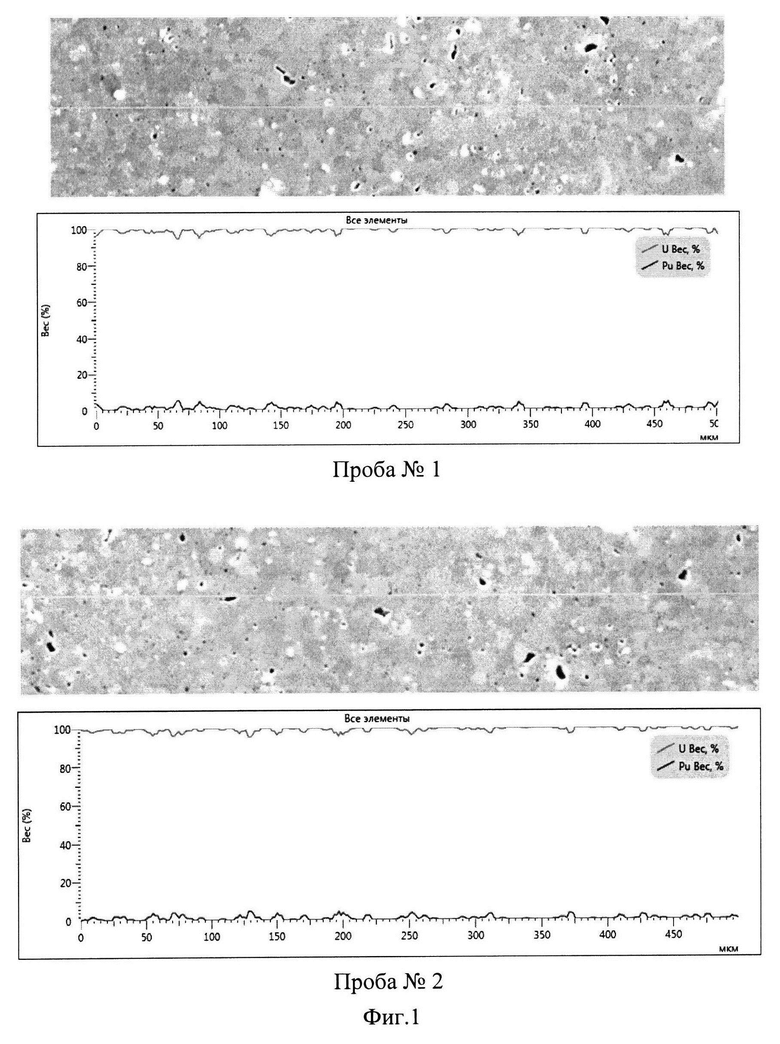

Максимальный линейный размер участка с повышенным содержанием плутония (отличающимся от номинального значения не более чем в два раза) по результатам анализа изготовленных таблеток составил менее 40 мкм.

Результаты анализа доспекаемости (термической стабильности по диаметру) полученных таблеток после шлифования: для индивидуальных значений - 0,10-0,13%, для группового показателя (среднего значения по партии) - менее 0,1%.

Пример 3.

Изготовление таблетированного уран-плутониевого топлива для тепловыделяющих элементов ядерных реакторов проводили следующим образом.

Готовили навеску (3 кг) смеси ДУ (52000-35 ТУ) и ДП, соответствующего техническим условиям 2Б. 11993 ТУ (ФГУП «ГХК»). Навеску предварительно усредняли в смесителе TURBULA Т10В в течение 30 минут.

Операции измельчения, смешивания, гранулирования смеси порошков ДУ и ДП после усреднения проводили путем обработки в шаровой вибромельнице МВ-0,01 при следующих технологических параметрах:

- скорость вращения шаровой группы - 1750 об/мин;

- время работы шаровой вибромельницы - 60 мин;

- время выгрузки - 5 мин;

- масса загруженных шаров (020 мм, сталь 95X18) - 38,006 кг;

- радиальное виброускорение - не менее 4,5 G;

- вертикальное виброускорение - не менее 11,5 G.

После окончания обработки полученный гранулят выгружали из вибромельницы в контейнер, смешивали с сухой смазкой (стеарат цинка) и далее передавали на операцию прессования таблеток. Насыпная плотность порошка составляла 3,71 г/см, плотность («сырых») таблеток - 6,26-6,46 г/см.

Полученные топливные таблетки помещали в печь и проводили процесс спекания при выдержке в течение 6 часов при температуре 1750°С в восстановительной среде (аргоно-водородная смесь с содержанием водорода 7-8%). После остывания печи выгружали таблетки.

Результаты химического анализа полученных таблеток:

- массовая доля суммы урана и плутония - 88,11%;

- массовая доля плутония в смеси изотопов урана и плутония - 17,24%.

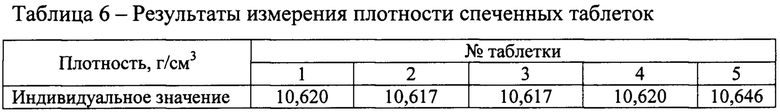

Результаты измерения плотности полученных спеченных таблеток уран-плутониевого топлива представлены в таблице 6.

Значения среднего условного размера зерна спеченных таблеток составили 5,3 мкм, 6,0 мкм, 5,9 мкм.

Максимальный линейный размер участка с повышенным содержанием плутония (отличающимся от номинального значения не более чем в два раза) по результатам анализа изготовленных таблеток составил менее 40 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2701542C1 |

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОЙ ПРОДУКЦИИ ПРОИЗВОДСТВА МОКС-ТОПЛИВА | 2021 |

|

RU2754354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2569928C2 |

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОЙ ТАБЛЕТИРОВАННОЙ ПРОДУКЦИИ ПРОИЗВОДСТВА МОКС-ТОПЛИВА | 2019 |

|

RU2704310C1 |

| Способ изготовления уран-гадолиниевого ядерного топлива | 2020 |

|

RU2750780C1 |

| ТАБЛЕТКА НАНОСТРУКТУРИРОВАННОГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2011 |

|

RU2467411C1 |

| Горизонтальная толкательная установка спекания таблеток уран-плутониевого топлива | 2022 |

|

RU2803192C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНТЕЙНЕР | 2003 |

|

RU2262756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННОГО ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2183035C2 |

Изобретение относится к ядерной технике, в частности к технологии изготовления смешанного оксидного (МОКС-топлива, РЕМИКС-топлива) или нитридного уран-плутониевого ядерного топлива (СНУП-топливо) для реакторов на быстрых или тепловых нейтронах. Способ изготовления таблетированного уран-плутониевого топлива включает стадии подготовки пресс-порошка, его гранулирования, прессования, спекания полученных таблеток, шлифования таблеток. На стадии подготовки пресс-порошка исходные порошки урана и плутония усредняют по изотопному, химическому и гранулометрическому составу в механическом смесителе. Смесь загружают в дистанционно обслуживаемую вибромельницу ядерно-безопасной конструкции, герметично закрывают загрузочный клапан и одновременно измельчают, смешивают, гранулируют, при заданных значениях осевого и радиального виброускорения и амплитуды. Изобретение обеспечивает получение требуемого качества топливных таблеток при минимизации радиационного воздействия на персонал.14 з.п. ф-лы, 1 ил., 6 табл.

1. Способ изготовления таблетированного уран-плутониевого топлива для тепловыделяющих элементов ядерных реакторов, включающий стадии подготовки пресс-порошка, его гранулирования, прессования, спекания полученных таблеток и шлифования таблеток при необходимости, отличающийся тем, что на стадии подготовки пресс-порошка исходные порошки урана и плутония в заданном соотношении усредняют по изотопному, химическому и гранулометрическому составу в механическом смесителе, далее смесь загружают в дистанционно обслуживаемую вибромельницу ядерно-безопасной конструкции, герметично закрывают загрузочный клапан и проводят обработку порошков, заключающуюся в одновременном измельчении, смешивании, гранулировании, при заданных значениях осевого и радиального виброускорения и амплитуды, после окончания обработки гранулят выгружают из вибромельницы в контейнер и далее передают на последующие операции изготовления таблеток уран-плутониевого топлива.

2. Способ по п. 1, отличающийся тем, что дистанционное обслуживание вибромельницы включает выполнение операций по загрузке и выгрузке мелющих тел, ядерных материалов, замене изношенных узлов.

3. Способ по п. 2, отличающийся тем, что дистанционное обслуживание вибромельницы выполняется копирующим манипулятором.

4. Способ по п. 2, отличающийся тем, что дистанционное обслуживание вибромельницы выполняется внутрикамерным краном.

5. Способ по п. 1, отличающийся тем, что в качестве исходных порошков урана и плутония используют диоксид плутония и диоксид урана.

6. Способ по п. 1, отличающийся тем, что в качестве исходных порошков урана и плутония используют диоксид плутония, диоксид урана и скрап, представляющий собой измельченные таблетки МОКС-топлива или РЕМИКС-топлива.

7. Способ по п. 1, отличающийся тем, что в качестве исходных порошков урана и плутония используют смесь диоксидов плутония и урана, предназначенную для последующего получения нитридов урана и плутония.

8. Способ по п. 1, отличающийся тем, что для усреднения исходных порошков по изотопному, химическому и гранулометрическому составу в качестве механического смесителя используют смеситель типа «пьяная бочка».

9. Способ по п. 8, отличающийся тем, что в качестве смесителя используют смеситель типа TURBULA Т10В.

10. Способ по пп. 1 и 9, отличающийся тем, что время усреднения порошков в смесителе составляет не более 0,5 часа.

11. Способ по п. 1, отличающийся тем, что для обработки порошков используют шаровую вибромельницу типа МВ-0,01.

12. Способ по пп. 1 и 11, отличающийся тем, что продолжительность обработки порошков в вибромельнице составляет не более 1,5 часа.

13. Способ по п. 1, отличающийся тем, что при обработке порошков в вибромельнице значения осевого и радиального виброускорения составляют до 14 м/с2.

14. Способ по п. 1, отличающийся тем, что гранулят выгружают из вибромельницы при включенной вибрации и открытом разгрузочном клапане.

15. Способ по п. 1, отличающийся тем, что операции с порошкообразными материалами проводят в среде осушенного инертного газа.

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗАГЛОМЕРИРОВАННОГО И ДЕЗАГРЕГИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2006 |

|

RU2417463C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2569928C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОГО МАТЕРИАЛА | 2006 |

|

RU2397553C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНТЕЙНЕР | 2003 |

|

RU2262756C2 |

| US 4522769 A, 11.06.1985. | |||

Авторы

Даты

2022-05-26—Публикация

2021-06-29—Подача