Изобретение относится к области электротехники и может быть использовано в устройствах, преимущественно предназначенных для работы в магнитных полях выше 10 Тл при высоких плотностях тока и низких гистерезисных потерях.

Известен способ получения композитного стабилизированного сверхпроводника на основе интерметаллического соединения Nb3Sn, включающий операции формирования первичной композитной заготовки, содержащей наружную оболочку из матричного материала и осевой цилиндрический блок из ниобия, содержащий продольно расположенный легирующий компонент, деформирования первичной композитной заготовки до получения шестигранного прутка, резки шестигранного прутка на мерные длины, формирования вторичной композитной заготовки, состоящей из внешнего блока из сплава Cu-Sn с пространством для размещения первичной заготовки, деформирования второго композита до необходимого сечения сверхпроводника и проведения диффузионной термообработки при 600-800oC для образования сверхпроводящего соединения Nb3Sn с высокими критическими свойствами в высоких магнитных полях (более 10 Тл), обусловленными легированием слоев Nb3Sn титаном (Патент России N 2069399 от 10.02.96).

Полученный таким способом сверхпроводник имеет высокие значения критической плотности тока (Jс на сечение без меди - 550 А/мм2 в поле 12 Тл). Однако, в настоящее время для создания обмоток сверхпроводящих магнитных систем, генерирующих высокие магнитные поля, требуются провода на основе Nb3Sn с еще более высокой токонесущей способностью. Предложенный способ изготовления сверхпроводника не может обеспечить надлежащего увеличения критической плотности тока.

Одна из причин - неравномерное легирование волокна титаном и, как следствие, образование неоднородной структуры фазы Nb3Sn.

Известен также способ изготовления композитного сверхпроводника на основе Nb3Sn, выбранный в качестве прототипа, включающий операции формирования первичной композитной заготовки, содержащей наружную оболочку из матричного материала и осевой цилиндрический блок из ниобия, содержащий продольно расположенный легирующий компонент, деформирования первичной композитной заготовки до получения шестигранного прутка, резки шестигранного прутка на мерные длины, формирования вторичной композитной заготовки, состоящей из внешнего чехла из сплава Cu-Sn с пространством для размещения первичной заготовки, деформирования второго композита до необходимого сечения сверхпроводника и проведения диффузионной термообработки при 600-800oC для образования сверхпроводящего соединения Nb3Sn, эффект искусственного легирования, достигаемый за счет формирования первичной композитной заготовки путем изготовления небольшого числа (одной-трех) полостей вдоль всей длины цилиндрической заготовки из ниобия, затем заполнение их соответствующими по размеру и числу вкладышами (стержнями, трубками, пластинами) из добавочных компонентов, таких как тантал или титан, достаточен и осуществляется с помощью простой технологии. (Патент Японии "Manufacture of superconductor" N 3-78914 (A) от 04.04.91 г. , "Furukawa Electric Co LTD", МКИ H 01 B 13/00, C 22 C 27/02, H 01 B 12/10 - "Производство сверхпроводника").

Использование ограниченного числа (1-3) вкладышей из легирующего компонента - титана, удаленных от границы раздела ниобия с бронзой, наряду с простой технологией позволяет избежать образования интерметаллида TiCu и обеспечить эффективное производство легированных проводников с низким уровнем гистерезисных потерь и высокой токонесущей способностью (Jс=600 А/мм2 в поле 12 Тл).

Однако известный способ не позволяет получить равномерное легирование волокна по всему объему. Это обусловлено наличием определенного промежутка между источниками легирования и источником олова, различного направления роста зерен фазы Nb3Sn и, как следствие, образованием неравномерной структуры фазы Nb3Sn.

Техническая задача настоящего изобретения заключается в обеспечении повышенной токонесущей способности композита за счет направленного роста зерен фазы Nb3Sn путем разбиения волокна на отдельные составляющие ячейки, границы между которыми служат искусственными путями диффузии олова в волокно, и обеспечения равномерно распределенными источниками легирования.

Поставленная задача решается так, что, если в известном способе изготовления композитного сверхпроводника на основе соединения Nb3Sn, включающим операции формирования первичной композитной заготовки, содержащий наружную оболочку из матричного материала и осевой цилиндрический блок из ниобия, содержащий продольно расположенный легирующий компонент, деформирования первичной композитной заготовки до получения шестигранного прутка, резки шестигранного прутка на мерные длины, формирования вторичной композитной заготовки, состоящей из внешнего чехла из сплава Cu-Sn с пространством для размещения первичной заготовки, деформирования второго композита до необходимого сечения сверхпроводника и проведения диффузионной термообработки при 600-800oC для образования сверхпроводящего соединения Nb3Sn, формирование первичной композитной заготовки происходит путем изготовления небольшого числа (одной-трех) полостей вдоль всей длины цилиндрической заготовки из ниобия, затем заполнение их соответствующими по размеру и числу вкладышами (стержнями, трубками, пластинами) из добавочных компонентов, таких как тантал или титан, то в предлагаемом способе цилиндрический блок представлен составным из множества прутков, причем часть из них выполнена из материала легирующего вкладыша, обеспечивая тем самым ячеистую структуру волокна с наличием искусственных путей диффузии олова и равномерного легирования всего объема.

Изготовление ниобиевого блока из множества прутков значительно упрощает компоновку блока с равномерным распределением легирующих вставок по сечению, исключая трудоемкие операции рассверливания или любую другую, обеспечивающие получение нескольких полостей в сплошной заготовке на всю длину блока.

Формирование ниобиевого блока из множества прутков с равномерным распределением легирующего компонента позволяет использовать в качестве легирующей вставки титан или NbTi-сплав с содержанием титана от 20 до 55 мас.% без промежуточных слоев из высокопрочного ниобия или сплава ниобия с высоким содержанием титана. В качестве легирующего компонента возможно использование и других материалов, например тантала, циркония и т.д.

Количество легирующих вставок выбирается таким образом, чтобы обеспечить необходимое содержание легирующего компонента в объеме осевого составного блока и возможность равномерного распределения по сечению.

Количество прутков, формирующих ниобиевый блок, выбирают таким образом, чтобы их поперечный размер в готовом проводе был кратным параметру решетки магнитных флюксоидов в рабочем интервале магнитных полей.

Распределение легирующих вставок среди ниобиевых прутков, формирующих блок, выбирают таким образом, чтобы обеспечить направленный рост зерен в процессе заключительного диффузионного отжига.

Распределение легирующих вставок среди ниобиевых прутков, формирующих блок, выбирают таким образом, чтобы избежать образования интерметаллида Cu-Ti в процессе изготовления композита.

Процесс формирования ниобиевого блока с равномерно распределенными легирующими вкладышами может производиться как в чехол из сплава меди с оловом, так и в чехол из меди с последующими операциями формирования в шестигранный пруток, резки на мерные длины и последующими однократной или многократной операциями сборки в чехол или трубу из меди или из сплава Cu-Sn, деформирования до конечного диаметра с введением на промежуточном этапе дополнительных элементов в виде диффузионного барьера из тантала и стабилизирующей оболочки, проведения диффузионной термообработки при 600-800oC для образования сверхпроводящего соединения Nb3Sn.

Процесс заключительной стадии формирования композита с ячеистой структурой волокна может осуществляться как методом горячей обработки давлением, так и методом холодной обработки давлением.

Примеры конкретного выполнения

Пример 1.

На фиг. 1 представлен сверхпроводник, процесс изготовления которого включает операцию формирования первичной композитной заготовки, содержащей наружную оболочку 1 из матричного материала и осевой составной блок, выполненный из шести ниобиевых прутков 2 и одной легирующей вставки 3.

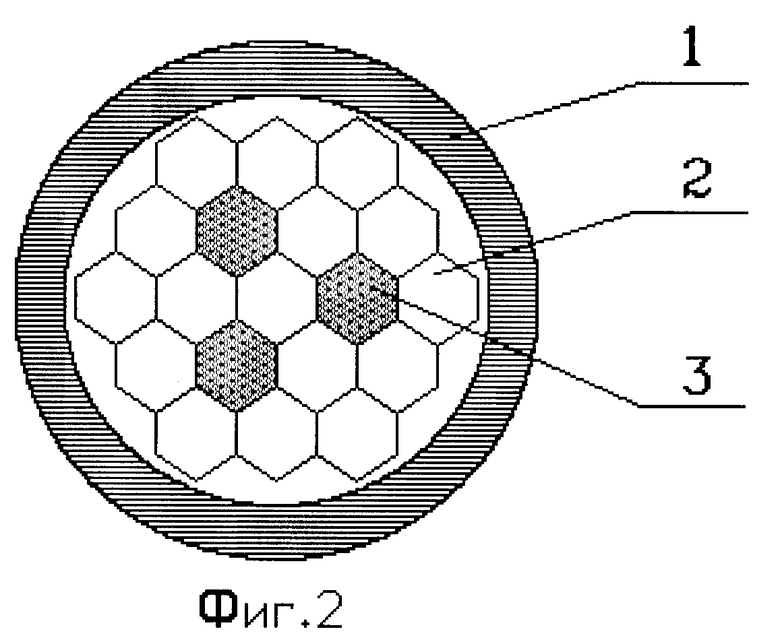

На фиг. 2 представлен сверхпроводник, процесс изготовления которого включает операцию формирования первичной композитной заготовки, содержащей наружную оболочку 1 из матричного материала и осевой составной блок, выполненный из 16 ниобиевых прутков 2 и трех легирующих вставок 3.

На фиг. 3 представлен сверхпроводник, процесс изготовления которого включает операцию формирования первичной композитной заготовки, содержащей наружную оболочку 1 из матричного материала и осевой составной блок, выполненный из 81 ниобиевого прутка 2 и четырех легирующих вставок 3.

Пример 2.

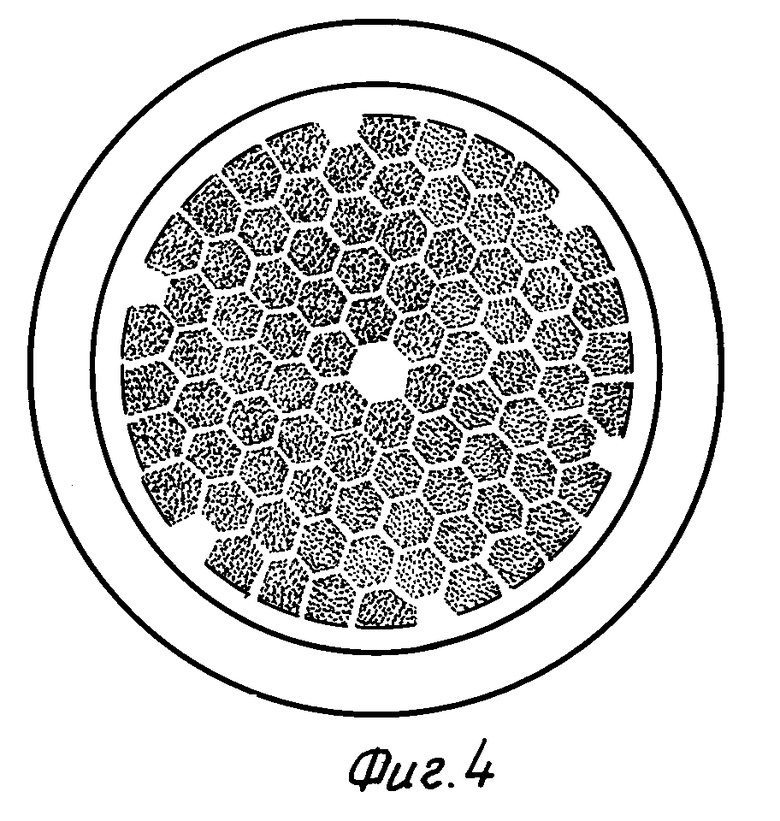

На фиг. 4 представлен композитный стабилизированный медью 1 с диффузионным барьером 2 многоволоконный сверхпроводник, содержащий 12684 волокна, каждое из которых сформировано из 81 ниобиевого волокна и 4-х легирующих вставок, полученный по "бронзовой" технологии. Конечный диаметр проводника 0,8 мм, поперечный размер прутков, формирующих ниобиевый блок, на этом размере соизмерим с параметром решетки магнитных флюксоидов. Критическая плотность тока в магнитном поле 12 Тл - 790 А/мм2.

Технический результат предложенного способа изготовления композитного сверхпроводника на основе соединения Nb3Sn заключается в увеличении критической плотности тока в магнитном поле 12 Тл более на 30% по сравнению с композитным сверхпроводником, волокна которого получены из ниобиевого цилиндрического монолитного блока с выполненными в нем полостями, заполненными легирующими вкладышами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1988 |

|

RU2088991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МНОГОВОЛОКОННОГО ЛЕГИРОВАННОГО ПРОВОДА НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088993C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1997 |

|

RU2134462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1999 |

|

RU2152657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 2000 |

|

RU2182736C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088992C1 |

| МНОГОВОЛОКОННЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2087957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ NbTi СПЛАВА | 1999 |

|

RU2157012C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВОЛОКОННОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2014 |

|

RU2564660C1 |

Изобретение относится к области электротехники и может быть использовано в устройствах, преимуществено предназначенных для работы в магнитных полях выше 10 Тл при высоких плотностях тока и низких гистерезисных потерях. Способ изготовления композитного сверхпроводника включает операции формирования первичной композитной заготовки, содержащей наружную оболочку из матричного материала и осевой цилиндрический блок из ниобия, содержащий продольно расположенный легирующий компонент, деформирования первичной композитной заготовки до получения шестигранного прутка, резки шестигранного прутка на мерные длины, повторной операции сборки в чехлы из сплава меди с оловом или меди с введением на данной стадии технологического процесса других элементов провода, например диффузионный барьер из тантала или ниобия, деформирования до конечного диаметра провода и проведения диффузионной термообработки при 600-800oС для образования сверхпроводящего соединения Nb3Sn, причем осевой цилиндрический блок из ниобия выполняют составным из множества, но не менее чем из 7 продольно расположенных прутков, причем по крайней мере один из указанных прутков выполняют из материала легирующего компонента. Технический результат предложенного способа изготовления композитного сверхпроводника заключается в увеличении критической плотности тока в магнитном поле 12 Тл более чем на 30%. 2 з.п.ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 5001020 A, 19.03.91. | |||

Авторы

Даты

1998-11-20—Публикация

1996-08-12—Подача