Область техники

Изобретение относится к области техники и технологии пайки изделий высокотемпературным припоем в высокочастотном поле индуктора в вакуумной среде, и может быть использовано, например, в процессе пайки бериллиевой или вольфрамовой облицовки на бронзовый теплоотводящий слой обращенных к плазме компонентов термоядерного реактора ИТЭР.

Уровень техники

Известны способ индукционной пайки и устройство для его реализации, раскрытые в источнике информации (Вологдин В.В. и др. Индукционная пайка. - Л.: Машиностроение, 1989 г. ). При этом, данный известный способ включает установку соединяемых припоем деталей, зафиксированных оснасткой, в рабочую зону индуктора, настройку параметров режима пайки и проведение нагрева зоны пайки за счет вихревых токов, индуцируемых в деталях высокочастотным электромагнитным полем индуктора. Устройство для реализации данного способа включает: разработанный под заданную конфигурацию изделия водоохлаждаемый медный индуктор, в том числе проходного типа, для обеспечения возможности перемещения изделия относительно индуктора; источник питания высокочастотной энергии; устройства для контроля температуры пайки, в том числе термопары; механизм для подачи изделий, в том числе собранных в фиксирующей оснастке, в зону пайки и обратно.

Однако, в предложенных способе пайки и реализующем его устройстве, не предусмотрена возможность обеспечения минимального времени нахождения изделия в фазе высокой температуры пайки, при сохранении необходимого и равномерного нагрева всей зоны пайки. Это приводит к сильному снижению прочности предварительно упрочненного термочувствительного материала изделия, например, используемой в обращенных к плазме компонентах, хромистой бронзы.

Известен способ индукционной пайки и устройство для его реализации, раскрытые в материалах патента (см. патент РФ 2296037, кл. В23К 1/002, В23К 3/04, 2003 г.), заключающийся в преобладающем нагреве технологической подложки, выполненной из электропроводного материла, которая нагревает расположенные на ней детали и припой, что приводит к образованию паянного соединения.

Недостатком данного способа является необходимость введения технологической подложки, размещение которой в зоне пайке не всегда возможно и ограничено геометрией и исходными требованиями к изделию. Кроме того, в данном способе не предусмотрена возможность сохранения прочности материала технологической подложки. Техническим результатом использования изобретения является устранение указанных недостатков рассмотренных способов, получение паянных соединений высокого уровня качества и сохранение прочности термочувствительного материала изделия, находящегося в зоне пайки, не ниже 70% от исходной (до пайки).

Раскрытне изобретения

Указанный технический результат обеспечивается тем, что в способе вакуумной индукционной пайки, содержащем вакуумную камеру с размещенным внутри камеры медным водоохлаждаемым индуктором, имеющим проходной участок с одной стороны, обеспечивающим свободный доступ в рабочую зону индуктора паяемого изделия с предварительно размещенным в зоне пайки аморфным быстрозакаленным припоем, а также установленной фиксирующей оснасткой и закрепленными термопарами, систему управления, обрабатывающую показания всех термопар и управляющую высокочастотным источником питания, согласно заданному оператором режиму нагрева, а новым является то, что режим нагрева имеет две фазы, позволяющие вначале выполнить предварительный медленный равномерный нагрев всего изделия до предельной температуры, не приводящей к снижению прочности термочувствительного материала изделия, после которой выполнить быстрый нагрев до требуемой температуры пайки высокотемпературного припоя, с последующим отключением нагрева, индуктор имеет соединенные с ним по всей длине электрически изолированные тяги, позволяющие проводить регулировку зазора между изделием и индуктором в требуемых местах, что позволяет добиться оптимальной равномерности распределения температуры по всей зоне пайки на всех фазах нагрева.

Краткое описание чертежей

Сущность изобретения поясняется графическими материалами, на которых:

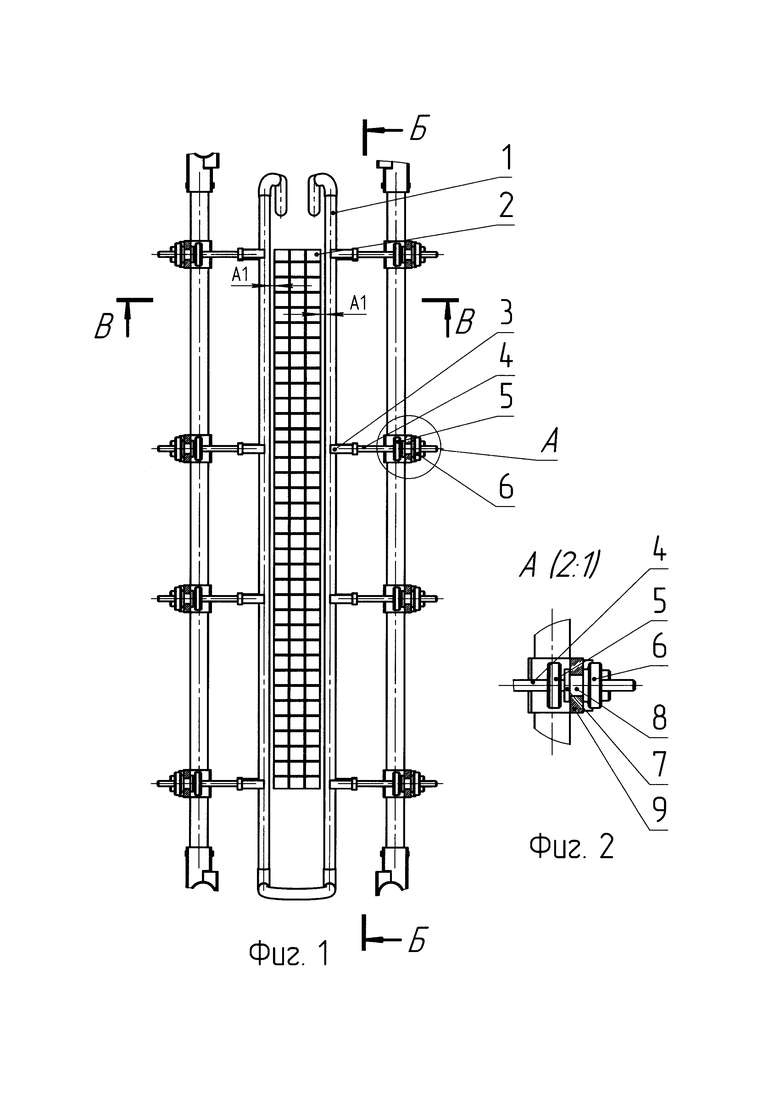

на фиг. 1 - паяемое изделие и индуктор, вид сверху;

на фиг. 2 - вид А по фиг. 1;

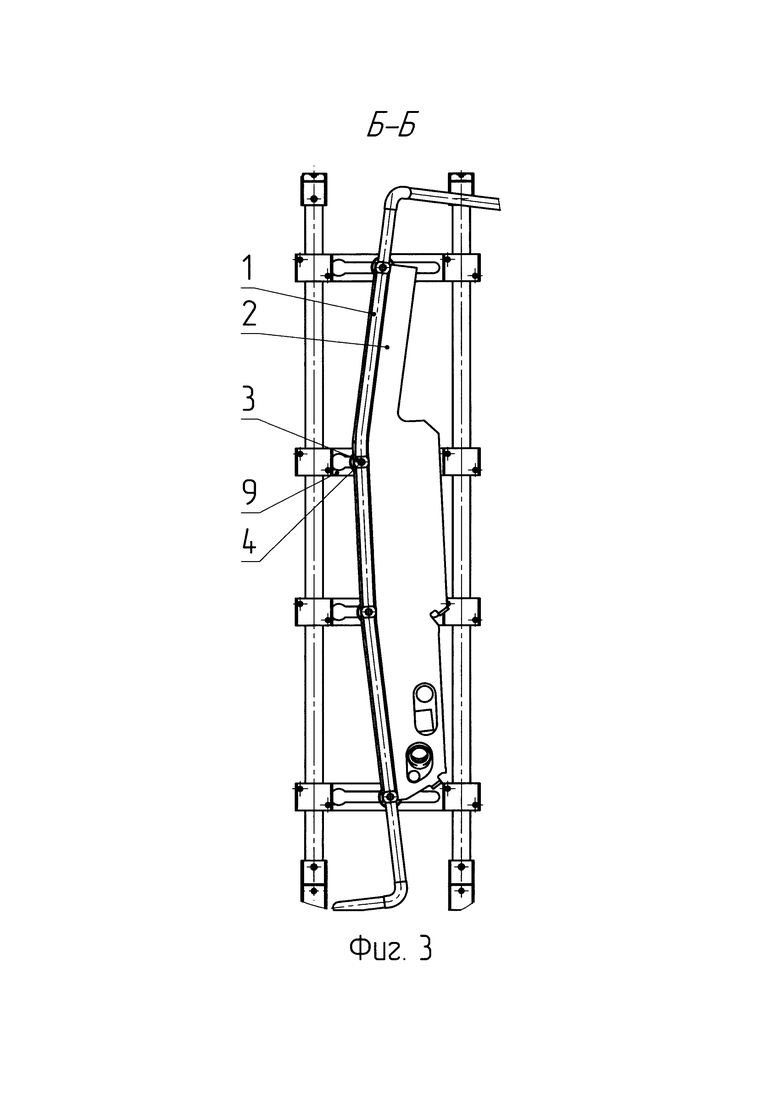

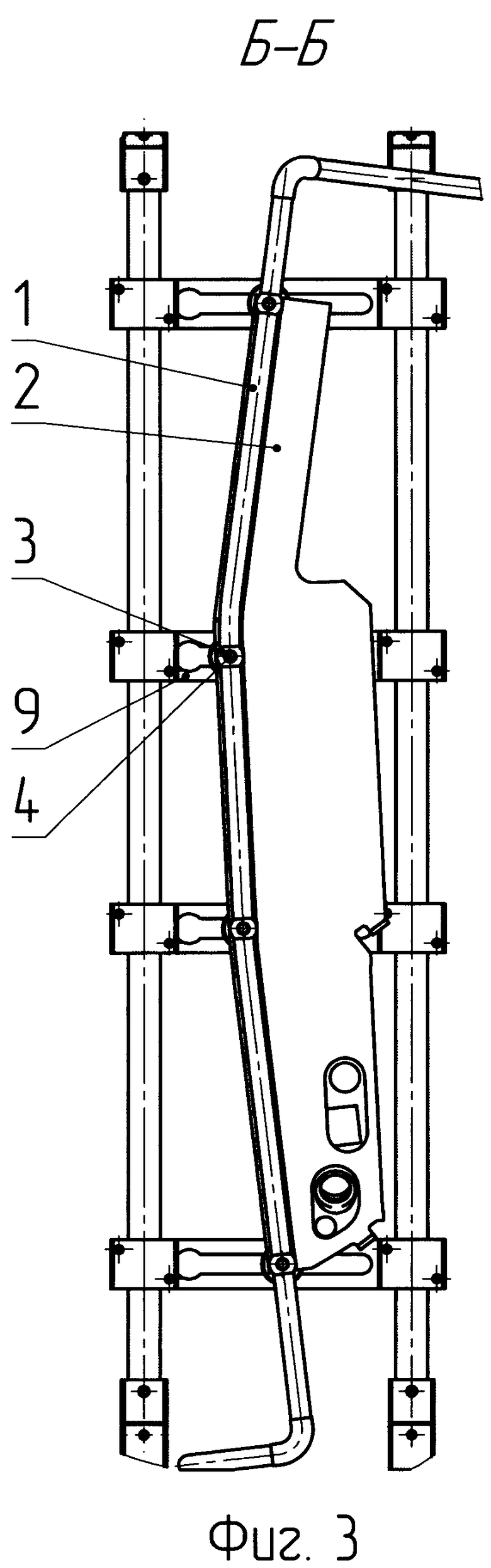

на фиг. 3 - разрез Б-Б по фиг. 1;

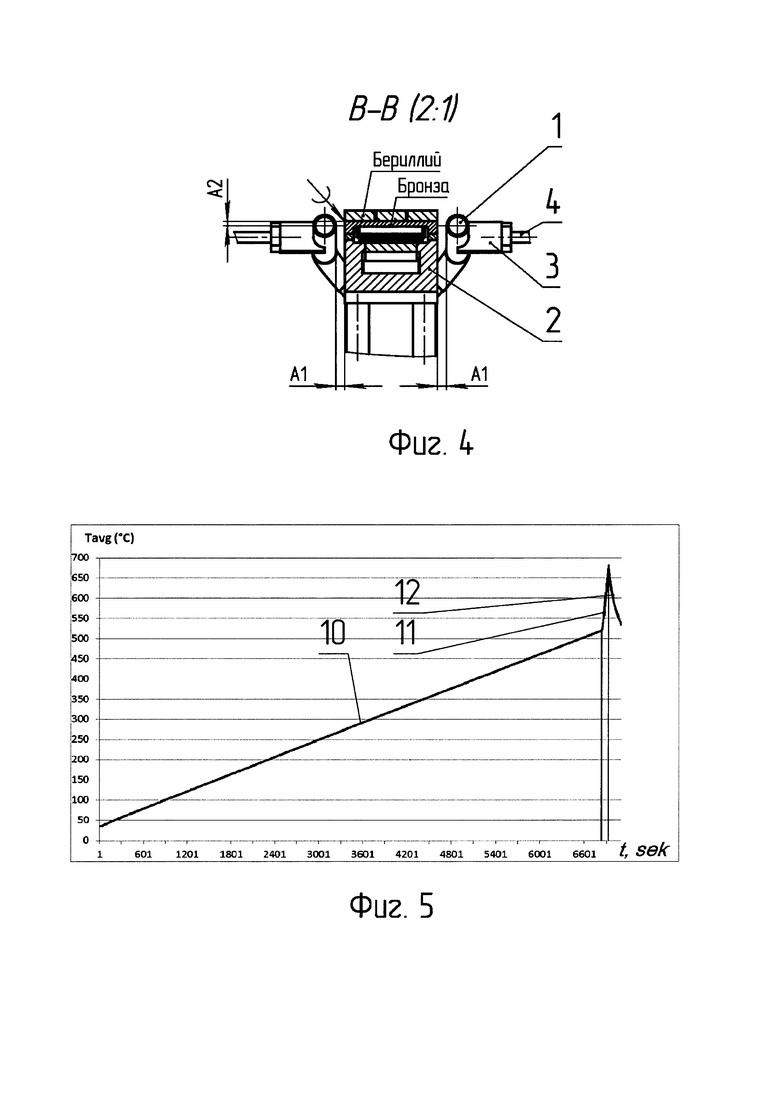

на фиг. 4 - разрез В-В по фиг. 1;

на фиг. 5 - график режима нагрева с двумя фазами.

Метод вакуумной индукционной пайки содержит, размещенный внутри вакуумной камеры, медный водоохлаждаемый индуктор 1, имеющий проход с одной стороны, для обеспечения свободного доступа паяемого изделия 2 с предварительно размещенным в зоне пайки аморфным быстрозакаленным припоем, а также установленной фиксирующей оснасткой и закрепленными близко к зоне пайки термопарами (оснастка и термопары не показаны) в рабочую зону индуктора 1.

К индуктору, в определенных местах по всей длине, припаяны медные стойки 3 с резьбовыми отверстиями, в которые вкручиваются резьбовые шпильки 4. Вращение гаек 5 или 6, упирающихся через электроизоляционные вставки 7 и 8 в подвижные стойки 9, приводит в движение резьбовые шпильки 4, вместе с которыми перемещается часть индуктора 1, и локально изменяется величина зазора между индуктором 1 и изделием 2 (размер А1).

Профиль индуктора 1 повторяет профиль зоны пайки по всей длине изделия 2. Положение середины индуктора 1 по высоте (размер А2) относительно зоны пайки на изделии 2 подбирается на основании анализа используемых в изделии материалов. Режим нагрева паяемого изделия 2 включает фазу предварительного медленного нагрева 10, в процессе которого достигается равномерная температура всего изделия 2 до значений ниже порога температуры при которой происходят процессы потери прочности термочувствительного материала. Следующая фаза 11 - быстрый нагрев до температуры на 20°С-30°С выше температуры ликвидуса припоя, после достижения которой начинается фаза 12 - свободное охлаждения в вакууме.

Осуществление изобретения

Способ вакуумной индукционной пайки заключается в следующем.

На компоненты паяемого изделия 2, близко к зоне пайки крепятся термонары, расположение которых и общее количество определятся в зависимости от типоразмера изделия 2.

Все компоненты паяемого изделия 2 подвергаются полной очистке и обезжириванию, а также травлению сопрягающихся поверхностей в зоне пайки. Ленточный аморфный быстрозакаленный припой, подобранный для условий пайки конкретных материалов изделия 2, обезжиривается и нарезается на элементы нужной длины, зависящей от типоразмера изделия. Отрезанные элементы ленты припоя помещаются в один слой на поверхность одного из компонентов изделия 2, в нашем случае, на бронзовую поверхность основания обращенного к плазме компонента. Далее, на ленту припоя устанавливаются ответные компоненты изделия 2, в нашем случае, бериллиевые плитки защитной облицовки. Собранные компоненты изделия 2 фиксируются при помощи оснастки для исключения смещения компонентов друг относительно друга в процессе монтажа, нагрева и охлаждения. Фиксация компонентов должна выполняться с усилием, обеспечивающим создание давления в зоне пайки не ниже требуемого значения, величина которого определяется при анализе паяемых материалов, и, для случая бронзы и бериллия, составляет 0,05 Н/мм2.

Изделие 2 с установленной фиксирующей оснасткой и закрепленными термопарами помещается внутрь вакуумной камеры технологической установки до касания ограничительных упоров, попадая в рабочую зону медного водоохлаждаемого индуктора 1. Индуктор 1, изготовленный из медной трубы, предварительно согнут так, что его форма повторяет форму криволинейной поверхности по которой осуществляется пайка компонентов изделия 2. Регулировкой положения изделия 2 по высоте производят настройку положения середины индуктора 1 относительно зоны пайки на изделии 2 (размер А2) - индуктор 1 должен быть расположен ближе к материалу с меньшим коэффициентом удельного электросопротивления (в нашем случае - бронза). Вращая гайки 5 или 6, перемещают резьбовые шпильки 4, которые, через медные стойки 3, перемещают индуктор 1, изменяя тем самым зазор (размер А1) между боковой стенкой изделия 2 и индуктором 1. Величина зазора (размер А1) должна составлять от 4 мм до 8 мм, при этом меньшую величину зазора устанавливают в случае необходимости получения большей мощности нагрева в данной области, что характерно для случая, когда изделие 2 в данной области обладает большим размером поперечного сечения и большей теплоемкостью. Регулировкой зазоров (размеры А1 и А2) компенсируют влияние кривизны зоны пайки, вариативность конструкции детали под зоной пайки (изменение поперечного сечения), влияние краевых эффектов. После завершения настройки зазоров (размеры А1 и А2), выполняют подключение выводов всех термопар, закрывают вакуумную камеру и откачивают воздух из камеры.

Выполняют ввод параметров режима нагрева в систему автоматического управления процессом пайки. Параметры режима нагрева определяются для каждого нового типоразмера изделия и содержат скорости и длительности на предварительной медленной фазе нагрева 10, а также быстрой фазе нагрева 11.

Включают автоматический нагрев, в процессе которого система автоматического управления, согласно введенным параметрам и сигналу обратной связи от термопар, установленным на паяемом изделии 2, управляет высокочастотным источником питания и, соответственно, режимом нагрева. После достижения требуемой температуры пайки - на 20°С-30°С выше температуры ликвидуса припоя, источник питания выключается. Используемый аморфный быстрозакаленный припой имеет малый интервал температуры плавления входящих компонентов и успевает быстро и полностью перейти в жидкую фазу. Разброс значений температуры деталей в зоне пайки в конце фазы быстрого нагрева должен составлять +/-3% от номинального значения, что необходимо для равномерного смачивания соединяемых деталей припоем.

После охлаждение изделия 2 до температуры ниже 200°С, в вакуумную камеру напускают воздух, открывают крышку камеры, отключают выводы термопар и извлекают спаянное изделие 2 с установленной фиксирующей оснасткой из вакуумной камеры. Далее цикл повторяется аналогично описанному выше, за исключением операции по настройке положения индуктора (размеры А1 и А2) в том случае, если пайка выполняется для изделия того же типоразмера.

Использование данного способа вакуумной индукционной пайки обеспечивает получение паянных швов высокого уровня качества, например, контроль паянных швов обращенных к плазме компонентов при помощи методов ультразвукового контроля с оценкой по калибровочному образцу с искусственными дефектами (∅2 мм, ∅3 мм, ∅4 мм) не выявил дефектов в соединении. Кроме того, использование данного способа индукционной пайки обеспечивает сохранение прочности термочувствительного материала изделия, находящегося в зоне пайки, не ниже 70% от исходной (до пайки), например, предел прочности (о"в) бронзы, при испытаниях образцов материала на разрыв при комнатной температуре, до пайки составлял не менее 360 МПа, а после пайки - не менее 270 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БРОНЗЫ CUCRZR, ПРИМЕНЯЕМЫЙ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ С БЕРИЛЛИЕВОЙ ОБЛИЦОВКОЙ И БИМЕТАЛЛИЧЕСКИМ СОЕДИНЕНИЕМ CUCRZR/316L(N) | 2020 |

|

RU2768076C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| БЫСТРОЗАКАЛЕННЫЙ ПРИПОЙ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА-ЦИРКОНИЯ | 2013 |

|

RU2517096C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ПРЕИМУЩЕСТВЕННО МЕДИ И СПЛАВОВ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2041783C1 |

| Способ получения паяного соединения алюмооксидной керамики с титановым сплавом ВТ1-0 | 2019 |

|

RU2717446C1 |

| Способ индукционной пайки | 2023 |

|

RU2824969C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ И СПОСОБ ПАЙКИ | 1993 |

|

RU2041784C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ И СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2096150C1 |

| УСТРОЙСТВО ДЛЯ ДОПОЛНИТЕЛЬНОЙ ГЕРМЕТИЗАЦИИ МУФТОВЫХ И КОНИЧЕСКИХ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2499876C1 |

Изобретение может быть использовано для получения высокотемпературной пайкой бериллиевой или вольфрамовой облицовки на бронзовом теплоотводящем слое компонентов термоядерного реактора. Внутри вакуумной камеры смонтирован медный водоохлаждаемый индуктор, имеющий с одной стороны проходной участок для свободного доступа паяемого изделия в рабочую зону индуктора. Быстрозакаленный аморфный припой размещают в зоне пайки. Проводят предварительный медленный равномерный нагрев всего изделия до предельной температуры, не приводящей к снижению прочности термочувствительного материала изделия. Затем проводят нагрев до температуры пайки высокотемпературного припоя с последующим отключением нагрева. Осуществляют контроль и регулирование температуры пайки с помощью системы управления, обеспечивающей получение заданного режима нагрева. Зазор между изделием и индуктором регулируют для заданного распределения температуры в зонах пайки путем перемещения части индуктора посредством электрически изолированных тяг, соединенных с ним по всей длине. Изобретение обеспечивает получение паянных соединений высокого качества при сохранении прочности термочувствительного материала изделия, находящегося в зоне пайки, не ниже 70% от исходной. 5 ил.

Способ вакуумной индукционной пайки изделия из термочувствительного материала, включающий размещение аморфного быстрозакаленного припоя в зоне пайки компонентов изделия, установку паяемого изделия, собранного с помощью фиксирующей оснастки и оснащенного термопарами, в вакуумной камере, внутри которой смонтирован медный водоохлаждаемый индуктор, имеющий с одной стороны проходной участок для свободного доступа паяемого изделия в рабочую зону индуктора, при этом осуществляют контроль и регулирование температуры пайки с помощью системы управления, обеспечивающей получение заданного режима нагрева, отличающийся тем, что нагрев осуществляют в две фазы, при этом вначале выполняют предварительный медленный равномерный нагрев всего изделия до предельной температуры, не приводящей к снижению прочности термочувствительного материала изделия, а затем проводят нагрев до температуры пайки высокотемпературного припоя с последующим отключением нагрева, при этом используют индуктор, профиль которого повторяет зону пайки поверхности изделия, причем зазор между изделием и индуктором регулируют для заданного распределения температуры в зонах пайки путем перемещения части индуктора посредством электрически изолированных тяг, соединенных с ним по всей длине.

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2296037C2 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1997 |

|

RU2105645C1 |

| Приспособление при револьверных или иных станках, служащее для одновременного зажатия предмета в патроне и приведения в движение шпинделя станка | 1924 |

|

SU2737A1 |

Авторы

Даты

2021-11-01—Публикация

2019-12-30—Подача