Предлагаемое изобретение относится к медицине и медицинской технике, а именно к ортезированию и протезированию, а также к ортезо- и протезостроению.

Известно, что в протезостроении и ортезостроении часто используются так называемые шинно-кожаные протезы и ортопедические аппараты на нижнюю конечность (ортезы). Традиционные способы сборки (изготовления) таких протезов и ортезов давно применяются и широко известны [1].

Однако эти изделия тяжелы и громоздки, а способы их изготовления длительны и трудоемки.

Наиболее близким аналогом является способ получения заготовки гильзы для протезно-ортопедического изделия (для ортеза или протеза), например, для ортопедического аппарата на нижнюю конечность, заключающийся в надевании на слепок-позитив с загипсованным металлическим выступом, например трубкой, установленным в патрубок вакуумной установки, последовательно следующих частей арматуры: первого разделительного чехла, трикотажных трубок, нескольких слоев углеродной ткани, второго разделительного чехла, в заливке в горловину второго разделительного чехла приготовленного связующего, во включении вакуумного насоса и пропитке связующим арматуры, в визуальном контроле равномерной пропитки всех армирующих слоев в поперечном сечении, в отключении вакуумного насоса, выливании избытка связующего из горловины второго разделительного чехла, плотном ее завязывании, в помещении заготовки гильзы под вытяжку, в выдерживании под вытяжкой в течение 16 - 24 ч, в полимеризации и отверждении связующего, снятии второго, наружного, разделительного чехла, в отрезании дисковой фрезой технологического припуска отвержденного материала, в удалении механическим путем гипса из внутренней полости заготовки гильзы, в проведении предварительной обрезки краев заготовки гильзы [2].

Однако этот способ имеет следующие недостатки. Прежде всего нерационально используется углеткань, которая является дефицитным материалом и дорогостоящим. Для того, чтобы создать с помощью углеткани имитацию металлического каркаса, каковой имеется во всех шинно-кожаных протезах и ортезах, достаточно сделать это с помощью лент, скажем, шириной 50 или 60 мм, изготовив их из куска углеткани и расположив их на месте предполагаемых полуколец бедра и голени и шин бедра и голени на арматуре, укладываемой на слепке-позитиве.

Задачей предложенного способа является создание легкой, жесткой и прочной заготовки гильзы, из которой (в случае ортеза на всю ногу - ортопедического аппарата) можно впоследствии вырезать для конкретного пациента гильзы бедра, голени и башмачка. Поскольку получаемая согласно предложенному способу заготовка, будучи разрезана на три части, в двух ее частях - гильзах бедра и голени имитирует прочный металлический каркас, то отпадает необходимость применения больших выходных звеньев у тазобедренного, коленных и голеностопных модулей, - достаточно оставить длину шин для таких модулей (применяемых с такими гильзами) в пределах 120 - 150 мм, что будет способствовать уменьшению общей массы ортеза на всю ногу (при сохранении его прочности).

Поставленная задача достигается тем, что в способе получения заготовки гильзы для протезно-ортопедического изделия (для ортеза или протеза), например для ортопедического аппарата на нижнюю конечность, заключающемся в надевании на слепок - позитив с загипсованным металлическим выступом, например, трубкой, установленным в патрубок вакуумной установки, последовательно следующих частей арматуры: первого разделительного чехла, трикотажных трубок, нескольких слоев углеродной ткани, второго разделительного чехла, в заливке в горловину второго разделительного чехла приготовленного связующего, во включении вакуумного насоса и пропитке связующим арматуры, в визуальном контроле равномерности пропитки всех армирующих слоев в поперечном сечении, в отключении вакуумного насоса, выливании избытка связующего из горловины второго разделительного чехла, плотном ее завязывании, в помещении заготовки гильзы под вытяжку, и выдерживании под вытяжкой в течение 16 - 24 ч, в полимеризации и отверждении связующего, снятии второго, наружного, разделительного чехла, в отрезании дисковой фрезой технологического припуска отвержденного материала, в удалении механическим путем гипса из внутренней полости заготовки гильзы, в проведении предварительной обрезки краев заготовки гильзы, отличительной особенностью является то, что после надевания разделительного чехла на слепок-позитив надевают 2 слоя трикотажной заготовки (трубки) "Белан", затем укладывают в строго определенных местах позитива, соответствующих расположению шин и полуколец в традиционном шинно-кожаном ортопедическом аппарате на всю ногу, первый слой лент из углеткани, закрепляют ленты марлевым бинтом, затем на слепок-позитив надевают один слой трикотажной трубки с нитью СВМ, вырезают заготовку из углеткани, например, УТ-900-2,5А по форме стопы с захватом ее заднебоковых стенок и укладывают на позитиве без складок и морщин, закрепляют марлевым бинтом, натягивают второй слой трубчатой трикотажной заготовки с нитью СВМ, укладывают второй слой лент из углеткани, фиксируют его марлевым бинтом, натягивают третий слой заготовки из трикотажной трубки с нитью СВМ, выворачивают и натягивают на арматуру третий слой заготовки из трикотажной трубки "Белан", затем - четвертый, последний, слой, завязывают все слои арматуры нитью, например, "Маккей" на патрубке выше отсасывающего отверстия, герметично притягивают второй разделительный чехол нитью к поверхности вакуумной трубки ниже отсасывающего отверстия, завязывают верхний конец второго, наружного, разделительного чехла, включают вакуумный насос для проверки герметизации (величина "вакуума" должна быть не менее 0,4 кгс/см2), после проверки отключают вакуумный насос, приготавливают связующее телесного цвета, заливают приготовленное связующее в горловину второго разделительного чехла, перевязывают ее поверх залитого связующего нитью, включают вакуумный насос, создают вакуум (0,4 - 0,5) • 105 Па, пропитывают связующим арматуру, в процессе пропитки вручную с помощью эластичного шнура разгоняют связующее равномерно по всей поверхности арматуры, качество пропитки контролируют визуально, включают "вакуум" после окончания процесса полимеризации.

Кроме того, первый и второй разделительные чехлы изготавливают из поливинилспиртовой пленки, для этого складывают поливинилспиртовую пленку пополам, откладывают длину слепка-позитива и половину диаметров проксимальной и дистальной частей слепка-позитива, вырезают заготовку из поливинилспиртовой пленки, например 616F4, прибавив (10 ± 3) мм на шов и (100 ± 3)мм по длине чехла, устанавливают приспособление для сварки чехлов, например доску специальной формы в тиски, надевают заготовку на это приспособление, закрепляют концы чехла булавками, нагревают электропаяльник или утюг до 140 ± 10oC, сваривают края заготовки через фторопластовую или целлофановую пленку.

А также длину заготовок из трикотажной трубки, которые надевают (натягивают) на слепок-позитив, определяют равной сумме длин стопы и длины остальной части слепка-позитива, измеренной вдоль оси до наиболее удаленной бедренной точки, плюс 90 - 100 мм припуска.

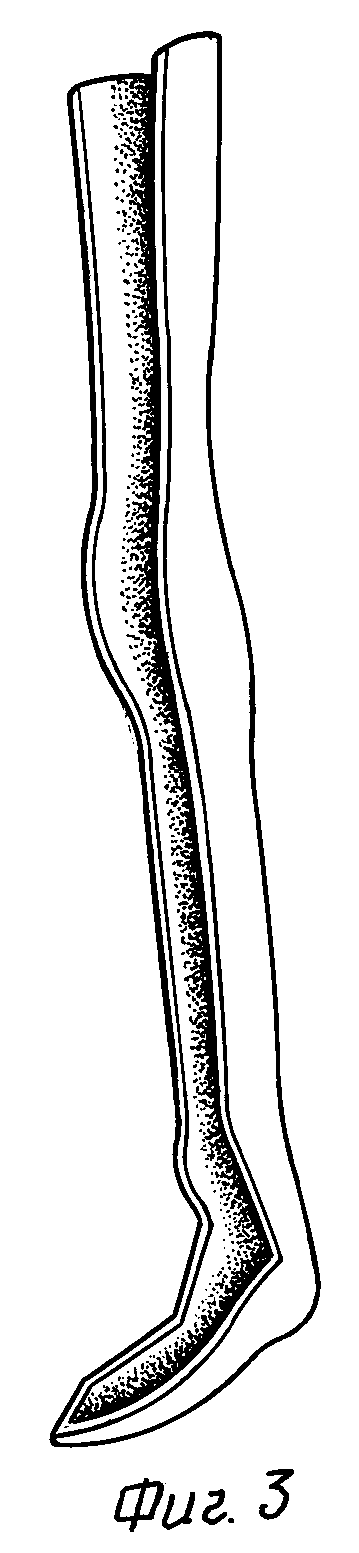

Кроме того, ленты, необходимые для укладки на слепке-позитиве, изготавливают из высокопрочной углеткани, например, УТ-900-2,5А следующим образом: раскладывают углеткань на столе, от ее левого края, не считая кромки, вдоль ширины материала (т.е. по направлению "утка"), откладывают и отмечают размер, равный предполагаемой ширине ленты (в данном случае 50 или 60 мм) за вычетом половины ширины покрытия клеем, берут линейку или любую хорошо обработанную деревянную пластину длиной не менее 1 м, совмещают ее передний правый край с отметкой по горизонтали и направляют параллельно продольной нити углеткани (т.е. "основе"), фиксируют это положение линейки любым подручным средством, наносят вдоль всего направления линейки тонкий слой клея (например, "Феникс", 88СА или ПФЭ 2/10К) кистью, обеспечивающей ширину клеевого покрытия в пределах (18 ± 2) мм, не дожидаясь полного отверждения шарового клеевого покрытия, проводят последующую разметку углеткани, начиная отсчет от первой отметки по горизонтали и последовательно прибавляя размер, равный ширине ленты, после отверждения клеевого покрытия разрезают углеткань по середине этого покрытия параллельно продольной нити, длину ленты выбирают затем, исходя из экономии материала и удобства работы с лентой с учетом габаритов слепка-позитива.

А также связующее телесного цвета приготавливают, например, по следующей рецептуре и в нижеследующей последовательности: смола ортокриловая 617H19 - 100 мас. ч., краска густотертая 617Z2 - 2 мас. ч., отвердитель 617P37 - 2,5 мас. ч., после введения каждого компонента смесь тщательно перемешивают, количество связующего на одну цельную гильзу определяют по следующей эмпирической формуле: m = K • l, где m - масса связующего; K - коэффициент, учитывающий различные размеры слепка-позитива в его поперечных сечениях (K = (0,7 - 1,4 г/мм); l - длина слепка-позитива от первого пальца стопы до наиболее удаленной точки бедра, измеренная вдоль подошвенной части стопы и осевой линии оставшейся части слепка.

Совокупность приведенных признаков не обнаружена в науке и технике до даты подачи заявки, что соответствует требованию "новизна". Таким образом, заявленное техническое решение соответствует критерию "положительный эффект". Помимо этого, авторами на обнаружено подобных решений, следовательно, совокупность существенных признаков отвечает критерию изобретения "существенные отличия".

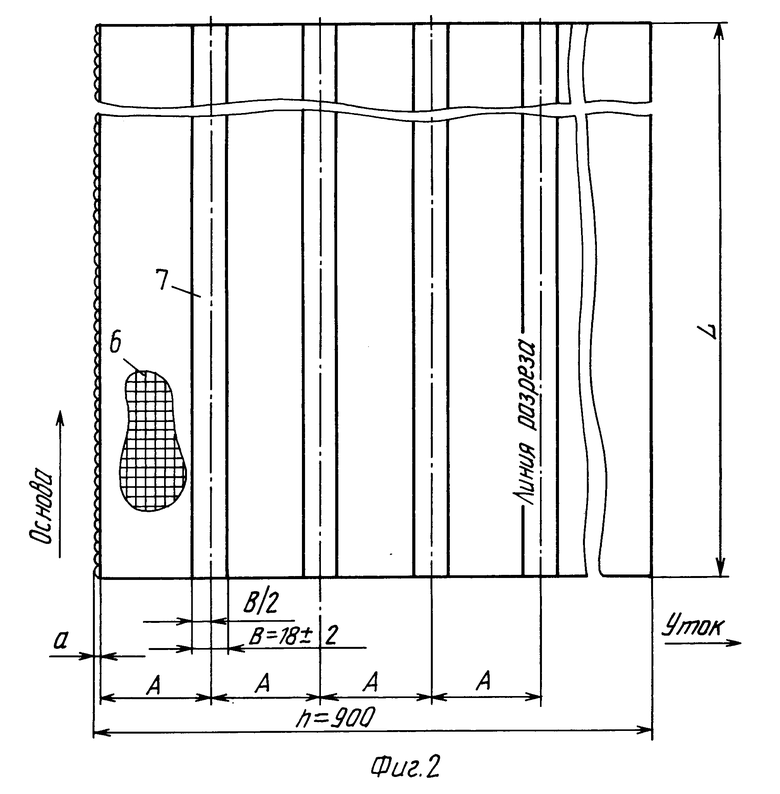

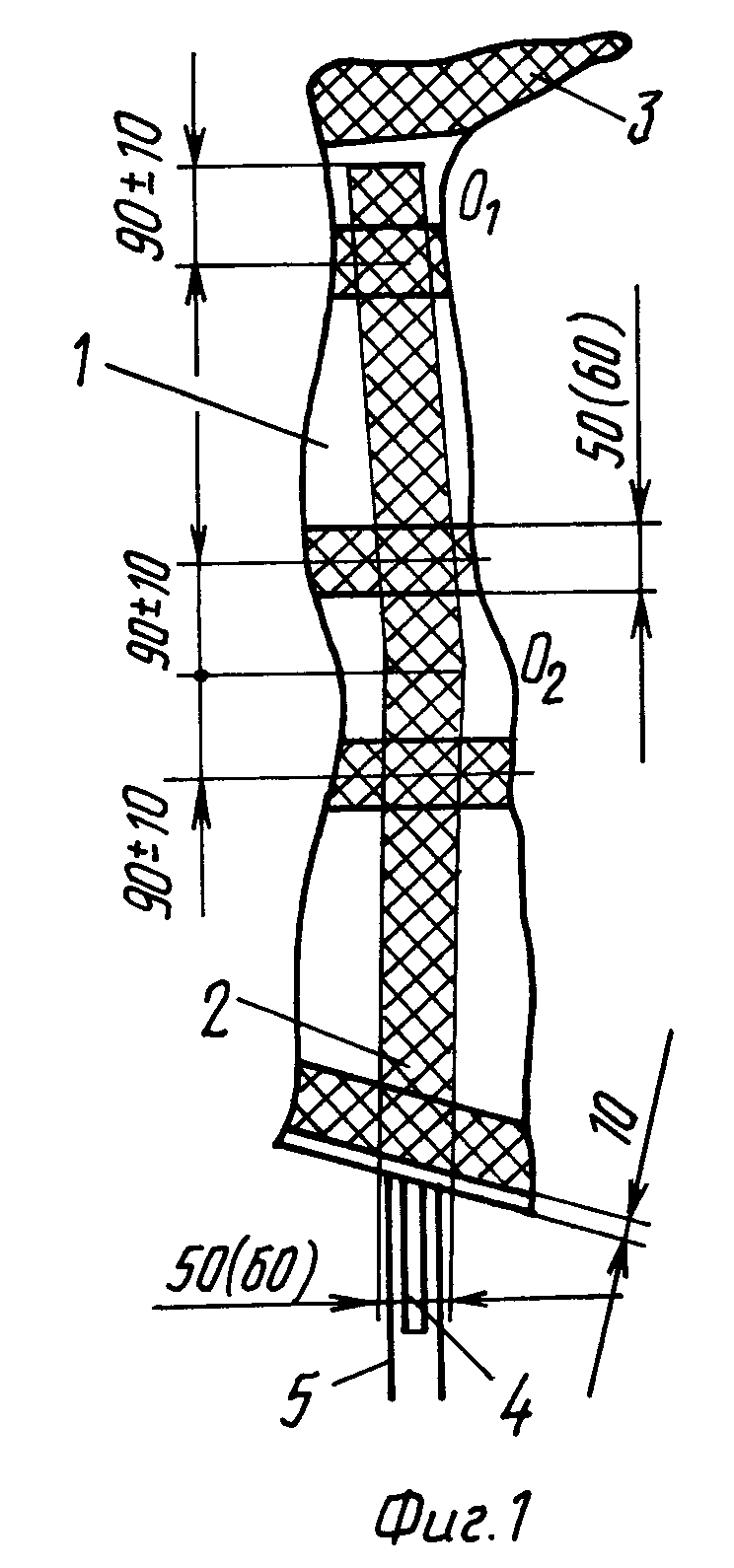

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 схематически изображен слепок-позитив с металлическим выступом, помещенным в патрубок; из арматуры показано расположение лент из углеткани, имитирующих полукольца и шины, а чехлы разделительные и трикотажные рукава (трубки) "Белан" и "СВМ" условно не показаны; на фиг. 2 изображена схема раскроя куска углеткани на полосы шириной 50 или 60 мм; на фиг. 3 - заготовка цельной гильзы, освобожденная от гипса и имеющая передний вырез.

На чертежах имеются следующие обозначения: 1 - слепок-позитив, изготовленный путем заливки гипсом слепка-негатива, снятого с пораженной нижней конечности; 2 - полоса (лента) из углеткани; 3 - слой углеткани, уложенный на стопу слепка-позитива; 4 - металлический выступ (трубка или шинка определенных габаритов); 5 - патрубок вакуумной установки; 6 - углеткань; 7 - клеевое покрытие.

Пример. Предлагаемый способ реализован в процессе выполнения бюджетной темы ОКР N 03 - 96 "Ортез на всю ногу с гильзами из полимерных материалов". Для проведения опытной носки были изготовлены ортезы двум пациенткам. Для изготовления ортеза с модулями, имеющими укороченные хвостовики, были изготовлены два слепка (одной и второй пациенток) и в соответствии с формулой предложенного изобретения были изготовлены две заготовки гильз толщиной каждая около 5 мм, фотография одной заготовки приведена на фиг. 3. Для получения заготовки гильзы был использован слепок-позитив 1, в который был загипсован металлический выступ 4 (в данном конкретном случае - трубка из стали такого диаметра, чтобы она могла быть вставлена в патрубок вакуумной установки 5). Предварительно из соответствующего куска углеткани 6 были изготовлены ленты с использованием клеевого покрытия 7, предотвращающего край получаемой путем разреза ленты от разлохмачивания. Полученные ленты (полосы) 2 из углеткани 6 и небольшой кусок ткани 3 были уложены на слепке 1 в местах традиционного расположения металлических шин и полуколец бедра и голени и металлической стельки. На фиг. 2 дана схема раскроя лент из углеткани, а на фиг. 1 - расположение углелент на слепке - позитиве 1, где условно не показаны трикотажные трубки (рукава) и разделительные чехлы. О1 и О2 - условные центры соответственно голеностопного и коленного суставов.

Краткая историческая справка.

Несколько лет тому назад п.о. "Химволокно" (Каменское) начало выпускать нить Сверхвысокомодульную (НСВМ), ГОСТ 28007 - 88; для нужд протезной промышленности некоторые предприятия стали вырабатывать рукав (или мягкую трубку) из технической нти СВМ (состоящей из так называемых арамидных волокон), соединяемой при тканье рукава с хлопчатобумажной нитью (ТУ 6-06-31-611-88), так что термины "рукав" или "трубка" в тексте данной заявки идентичны. Трикотажная трубка "Белан" (ТУ 17-09-14-345-90) вырабатывается из хлопчатобумажного или иного волокна с добавлением полиамидных волокон и имеет косметическое назначение.

Использование предлагаемого способа позволит довольно быстро создавать легкие, прочные, жесткие гильзы, например, для ортезов на всю ногу. Поскольку гильзы бедра и голени являются несущими и содержат в себе элементы металлического каркаса в виде лент из углеткани и прочих частей арматуры, залитых синтетической смолой, отпадает необходимость в изготовлении модулей различного уровня (тазобедренных, коленных и голеностопных) с большими выходными звеньями. Для изготовления ортезов на всю ногу с прелагаемыми гильзами достаточно будет наладить выпуск модулей с укороченными хвостовиками (длиной 120 - 150 мм). Это даст большую экономию в металле, а при сборке ортезов с такими модулями и с предлагаемыми гильзами, получаемыми из заготовки, получится также большой выигрыш в массе ортеза на всю ногу.

Способ относится к медицинской технике, а именно к ортезированию, и может быть использовано для создания легкой, жесткой и прочной заготовки гильзы. После надевания разделительного чехла на слепок-позитив надевают два слоя трикотажной заготовки. Первый слой лент из углеткани. Закрепляют ленты марлевым бинтом, затем на слепок-позитив надевают один слой трикотажной трубки, вырезают заготовку из углеткани по форме стопы с захватом и укладывают на позитиве. Натягивают второй слой трубчатой трикотажной заготовки с нитью CBM, укладывают второй слой лент из углеткани. Натягивают третий слой заготовки из трикотажной трубки, выворачивают и натягивают на арматуру третий слой заготовки из трикотажной трубки, затем - четвертый, последний, слой, завязывают все слои арматуры нитью. Технический результат заключается в создании легкой прочной жесткой гильзы для ортезов на всю ногу. 4 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5582584 A, 10.12.96 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ортопедический аппарат для нижней конечности | 1949 |

|

SU83493A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технология протезно-ортопедических изделий/Под ред.А.П.Кужекина - М: Легпромбытиздат, 1985, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-11-27—Публикация

1997-07-11—Подача