Изобретение относится к способу газификации под давлением высокодисперсных горючих в процессе производства технического газа. При этом работают с реактором газификации, котлом, в особенности конвекционным котлом, и устройством для быстрого охлаждения. Под высокодисперсными горючими подразумевают от мелкозернистых до пылеобразных горючие. В особенности речь может идти об угле. Энергия в реактор газификации подводится через горелки, через которые чаще всего вносят также высокодисперсное горючее. В термодинамическом отношении реакцией газификации управляют или регулируют так, как это необходимо для производства технического газа заданного состава. Благодаря быстрому или резкому охлаждению неочищенного газа как бы "замораживаются" мешающие реакции. Для этой цели вводится холодный газ. Под выражением "газ" здесь также подразумевают пары. В рамках изобретения также работают согласно известному техническому решению. В случае соответствующих аппаратов для газификации стенки реактора газификации и конвекционного котла и других элементов конструкции с целью охлаждения высококипящей жидкостью, например в форме "охлаждения кипящей водой", выполнены в виде трубных решеток из различных параллельных труб или снабжены такими трубными решетками. Конвекционный котел снабжен конвективными поверхностями нагрева. Само собой понятно, что воспринимаемая через трубные решетки и в конвекционном котле теплота используется.

В известных способах, из которых исходит изобретение (см., например, европейский патент 0115094), работают с башнеобразными (колоннообразными) аппаратами газификации с двумя башнями (колоннами), которые расположены друг около друга. Это дорогостояще, в частности, в отношении осуществления и в конструкционном отношении. Это, с другой стороны, зачастую считается необходимым для обеспечения того, чтобы при газификационном производстве не наступали никакие нарушения за счет отложившихся частиц шлаков и/или золы. Тем не менее зачастую приходится мириться с нарушающим безопасность производства образованием "прядей" ("пасм").

В противоположность этому, в основу изобретения положена задача разработки способа газификации под давлением, который отличается простотой осуществления и высокой безопасностью производства, а также может осуществляться в простом и компактном аппарате для газификации.

Для решения этой задачи предметом изобретения является способ газификации под давлением высокодисперсных горючих со следующими стадиями:

а) в сосуде под давлением, который рассчитан на давление газификации под давлением, концентрически располагаются реактор газификации, труба для охлаждения (быстрого охлаждения) и конвекционный котел;

б) выходящий аксиально вверх из реактора газификации неочищенный газ вводится в прикрепленную вверху трубу для охлаждения, которая окружена конвекционным котлом;

в) подводится холодный газ;

г) смешанный газовый поток из неочищенного газа и холодного газа (в дальнейшем называется опять "неочищенный газ") выше трубы для охлаждения с помощью поворотного заслона, ротационно-симметричного в отношении оси трубы для охлаждения, изменяет направление на 180o и преобразуется в имеющий форму идущего по полому цилиндру газовый поток;

д) газовый поток, имеющий форму идущего по полому цилиндру, направляется в выполненный в виде полого цилиндра конвекционный котел, который концентрически окружает трубу для охлаждения:

е) поток неочищенного газа при выходе из конвекционного котла отводится с помощью устройства для отвода неочищенного газа,

причем скорость потока неочищенного газа устанавливается так, чтобы увлеченные с неочищенным газом частицы шлаков и золы за счет изменения направления на 180o переносились в выполненный в виде полого цилиндра конвекционный котел, в котором они претерпевают охлаждение вплоть до потери клейкости, и причем скорость потока в устройстве для отвода неочищенного газа устанавливается так, чтобы увлеченные частицы шлаков и золы выносились.

Изобретение исходит из того, что при газификации под давлением высокодисперсных горючих за счет как бы грибообразного изменения направления смешанного газового потока или потока неочищенного газа на 180o, с помощью аксиально-симметричной заслонки для изменения направления, регенерируется феномен обтекания с помощью имеющего форму идущего по полому цилиндру неочищенного газа, который реализуется из полученных в результате изменения направления на 180o взвихренных компонентов. Таким образом неожиданно избегают любого нарушающего термодинамику образования "прядей". Неожиданно взвихренные компоненты в потоке неочищенного газа на своем пути через конвекционный котел индуцируют турбулентный спектр в значительной степени с гомогенной изотропной турбулентностью, которая улучшает теплопередачу. Без трудностей можно устанавливать скорость потока неочищенного газа так, чтобы увлеченные с неочищенным газом частицы шлаков и золы переносились за счет изменения направления на 180o в выполненный в виде полого цилиндра конвекционный котел, а именно при равномерном распределении. Таким образом установленная скорость потока неочищенного газа в трубе для охлаждения одновременно приводит к тому, что особенно ярко выражены и равномерны вышеописанные явления взвихренности и турбулентности. В результате в конвекционном котле можно достигать относительно незначительной высоты этажа, чтобы частицы шлаков и золы на своем пути через трубу для охлаждения и через конвекционный котел претерпевали охлаждение вплоть до потери своей клейкости. Сразу также можно установить скорости потока в устройстве для отвода неочищенного газа так, чтобы вносились увлеченные частицы шлаков и золы туда, где они могут осаждаться. Предлагаемый в изобретении способ позволяет отказаться от огнеупорных облицовок в аппарате для газификации для осуществления способа. Достаточно регулярно проводимой механической очистки котла от накипи (с помощью молотка).

Описанные преимущества и эффекты особенно ярко выражены тогда, когда в конвекционном котле изменивший направление поток неочищенного газа проходит концентрические конвективные поверхности нагрева и охлаждается до температуры 400-200oC при входе в устройство для отвода неочищенного газа. Также благодаря подводу холодного газа в случае предлагаемого в изобретении способа можно воздействовать на гомогенизацию, и уравнивание, и вместе с этим на подавление образования "прядей", и отрицательное влияние на термодинамику, а именно благодаря тому, что холодный газ вводится с помощью огибающего (вращающегося) зазора для подвода холодного газа между реактором газификации и трубой для охлаждения при равномерном распределении во всем объеме и в виде перекрещивающегося потока по отношению к неочищенному газу в трубу для охлаждения. При этом предпочтительно холодный газ вводится через свободно установленный зазор для подачи холодного газа в трубу для охлаждения.

Если работают по предлагаемому в изобретении способу, то трубу для охлаждения окружают концентрическими конвективными поверхностями нагрева. Для конвективных поверхностей нагрева таким образом доступно кольцевое пространство с кольцеобразной горизонтальной проекцией, в котором без труда может размещаться большая конвективная поверхность нагрева. В то время как башнеобразные котлы с концентрическими конвективными поверхностями нагрева в центре имеют термодинамически малоэффективную область, в случае предлагаемого в изобретении способа эта область используется для трубы для охлаждения. Установки или аппараты, которые следуют из технического решения предлагаемого согласно изобретению способа, при его осуществлении на практике, при высокой мощности и большой производительности удивительно компактны. Теплопередача и вместе с этим быстрое охлаждение неочищенного газа происходят согласно изобретению очень интенсивно, т.к. стенки трубы для охлаждения, так и также конвективные поверхности нагрева обтекаются и заполняются с двух сторон охлаждаемым газом. Для осуществления выпуска охлажденного неочищенного газа так, чтобы частицы шлаков и золы не отлагались в устройстве для вывода неочищенного газа, согласно изобретению предлагается из потока неочищенного газа при выпуске из конвекционного котла в устройстве для отвода дымового газа выделять взвихренный поток, и скорость потока, а также завихрение в устройстве для отвода неочищенного газа устанавливать так, чтобы выносились увлеченные с ним частицы шлаков и золы.

Сущность изобретения поясняется ниже чертежами, на которых показано:

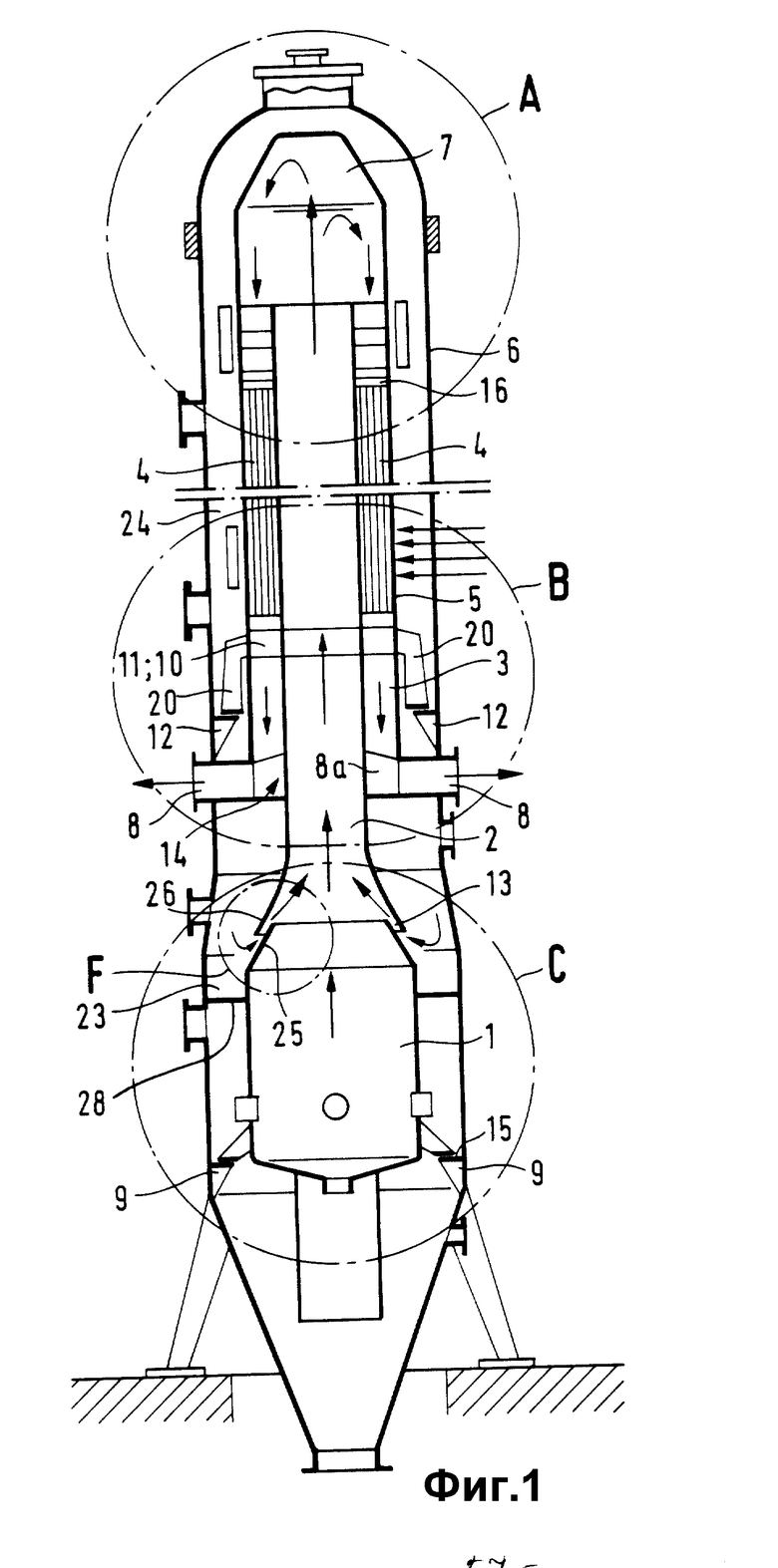

фиг. 1 - внешний вид аппарата для газификации,

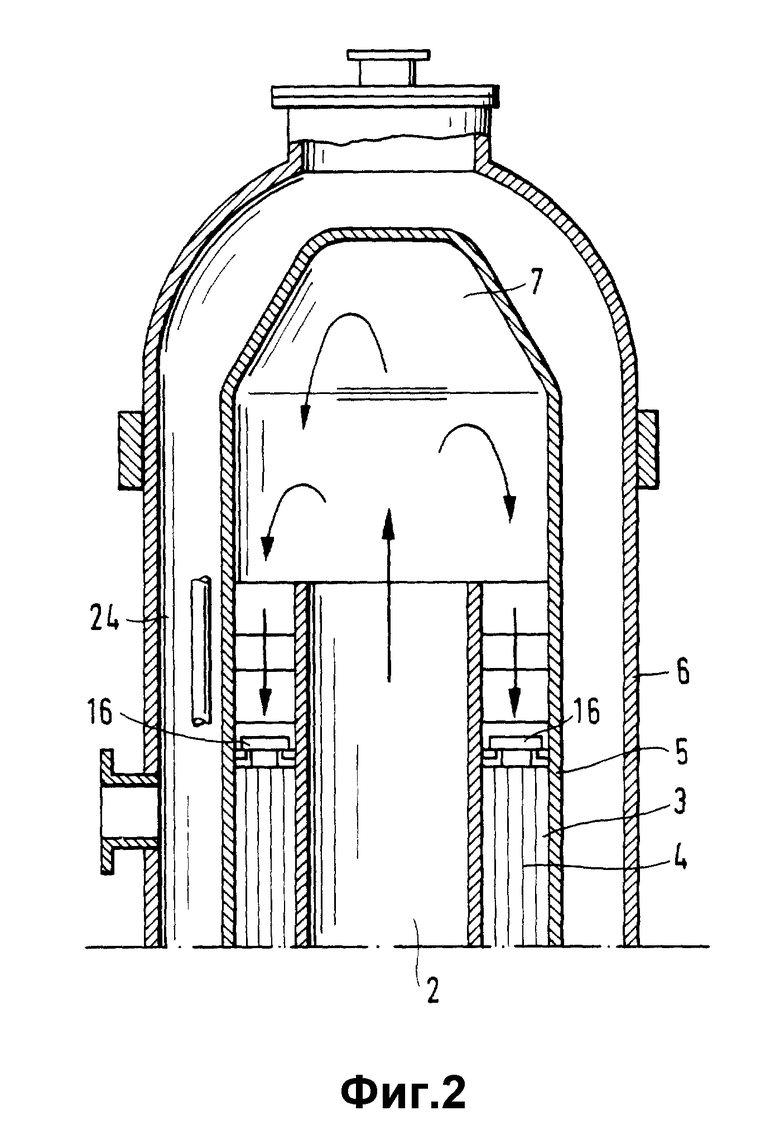

фиг. 2 - в значительно увеличенном по сравнению с фиг. 1 масштабе сектор A из объекта фиг. 1,

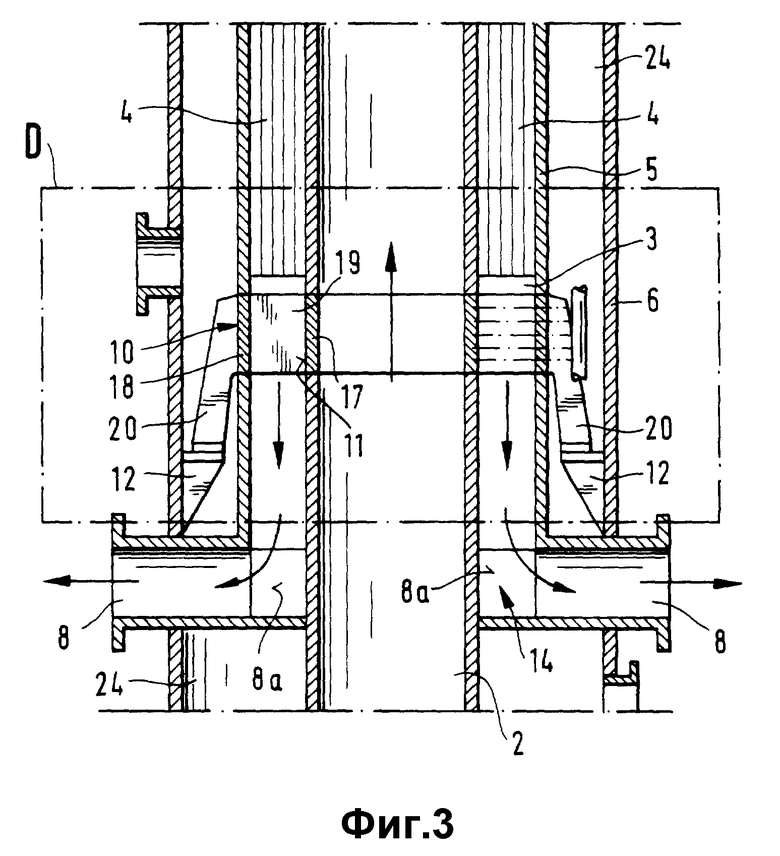

фиг. 3 - в масштабе фиг. 2 сектор B из объекта согласно фиг. 1,

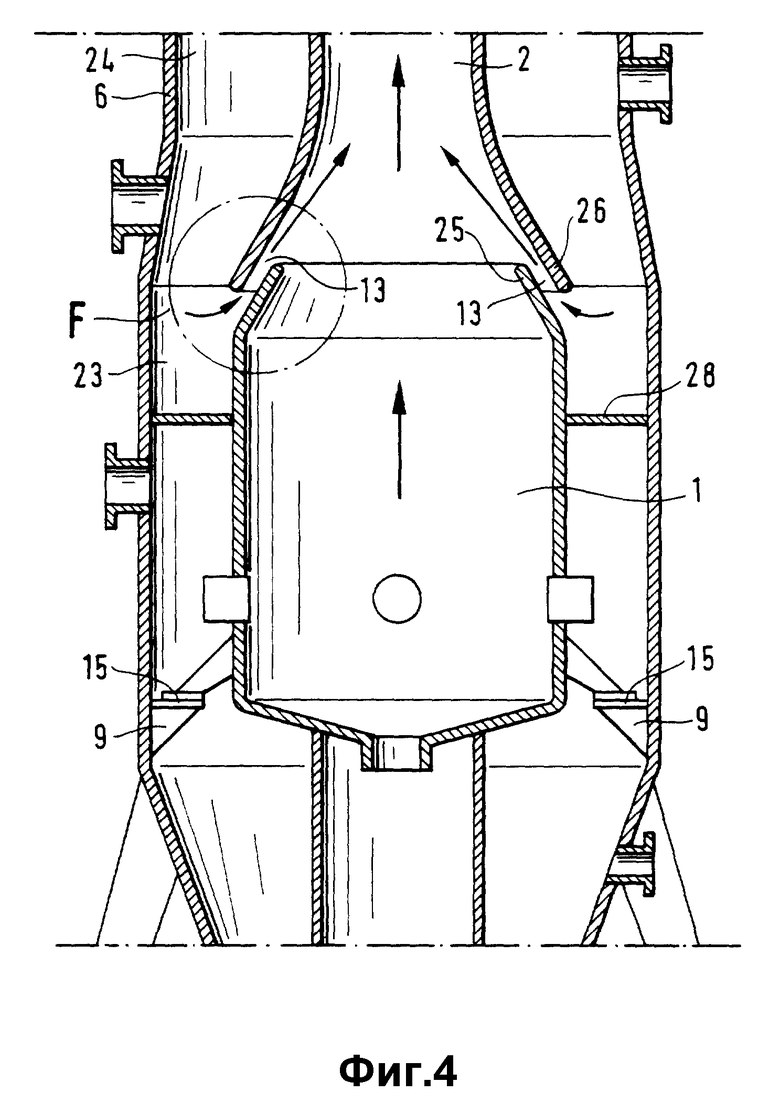

фиг. 4 - в масштабе фиг. 2 сектор C из объекта фиг. 1,

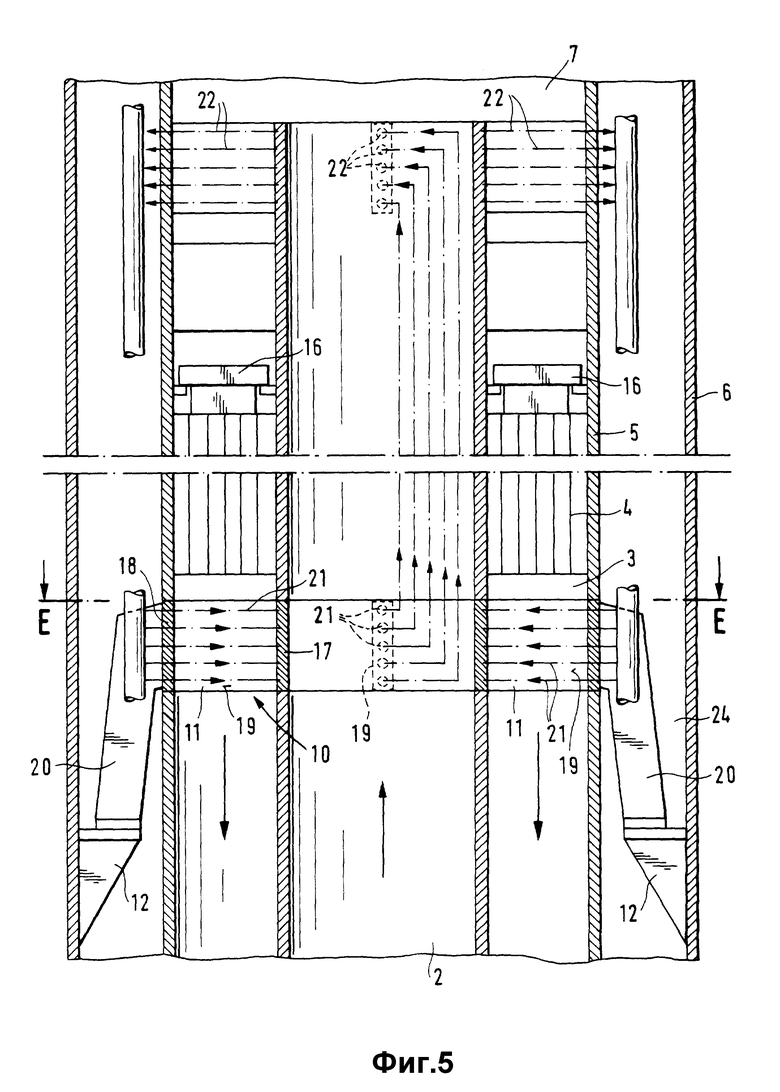

фиг. 5 - в еще раз увеличенном по сравнению с фиг. 1-4 масштабе сектор D из объекта фиг. 3,

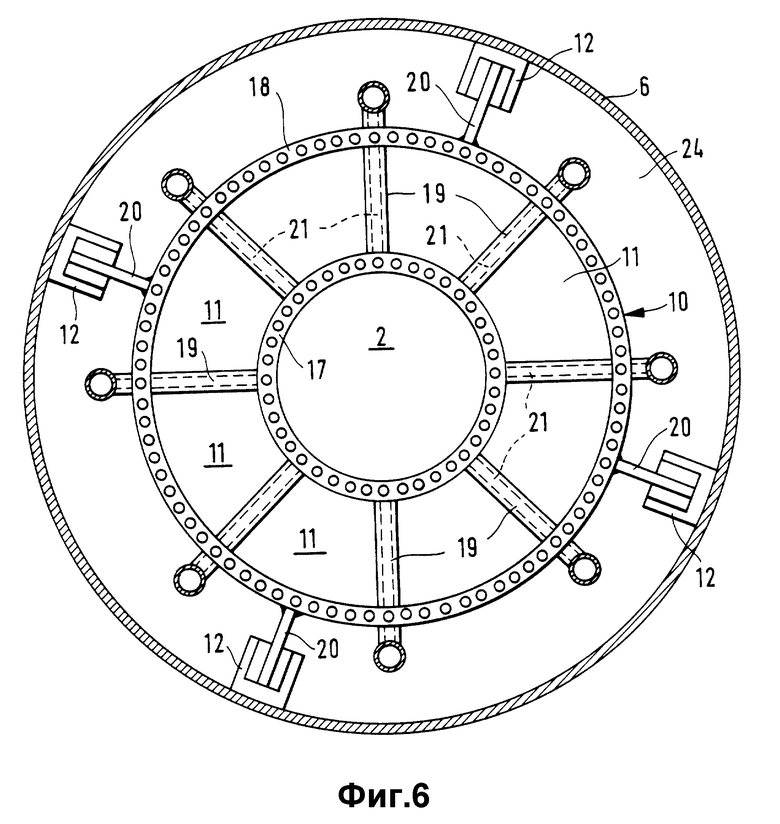

фиг. 6 - разрез в направлении E-E объекта фиг. 5,

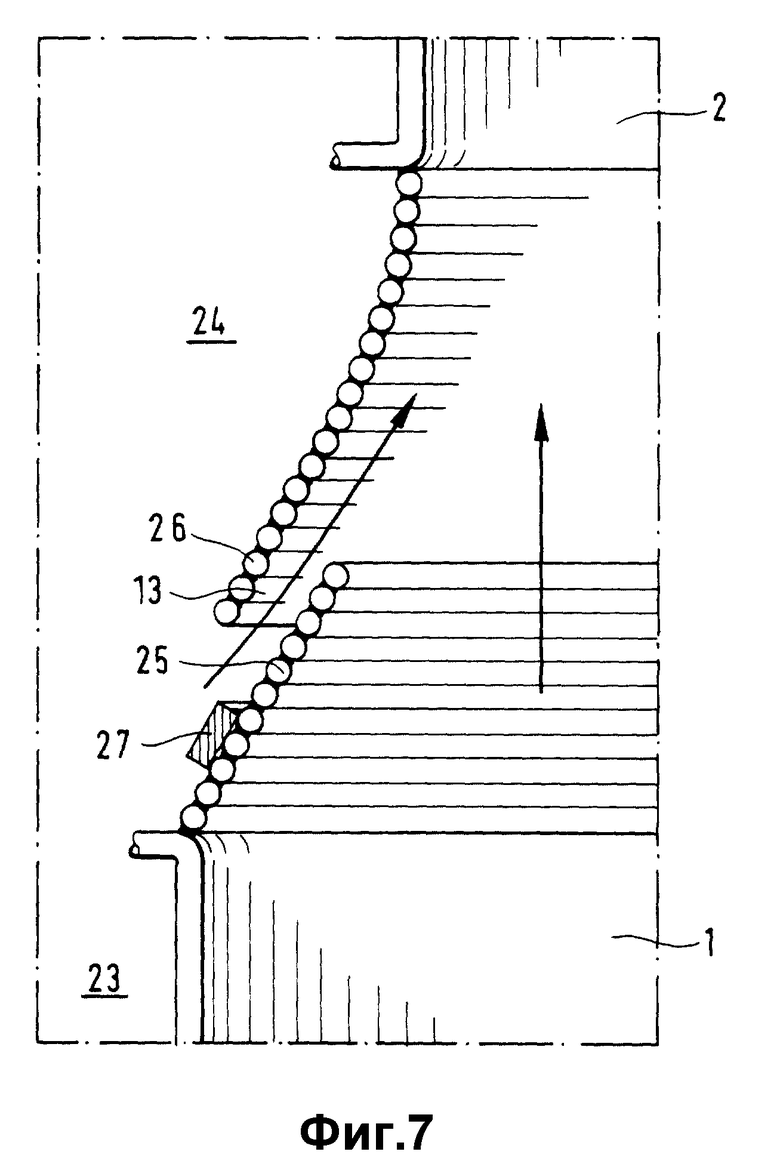

фиг. 7 - в увеличенном по сравнению с фиг. 1-4 масштабе сектор F из объекта фиг. 1.

Представленный на чертежах аппарат для газификации предназначен для газификации под давлением высокодисперсных горючих в процессе производства технического газа и выполнен так, как следует из предлагаемого в изобретении способа.

На фиг. 1 средняя часть не представлена, ее длина соответствует примерно длине нижней части.

К принципиальной конструкции аппарата для газификации относятся реактор для газификации 1, труба для охлаждения 2 для выходящего из реактора газификации 1 неочищенного газа и конвекционный котел 3 с конвективными поверхностями нагрева 4 для поглощения отводимого тепла неочищенного газа. Само собой понятно, что конвективные поверхности нагрева 4 целесообразнее размещены в форме концентрических цилиндров. Как уже упоминалось вначале, описанные аппарата выполняются из трубных решеток, которые со своей стороны состоят из параллельно идущих, сваренных друг с другом труб.

Из фиг. 1 можно сделать вывод, что реактор газификации 1, труба для охлаждения 2 и конвекционный котел 3 с камерой котла 5 расположены в резервуаре под давлением 6. Конвекционный котел 3 концентрически окружает трубу для охлаждения 2. Реактор газификации 1 расположен коаксиально ниже трубы для охлаждения 2. Также камера котла 5 состоит целесообразно из трубных решеток. В верхней части фиг. 1, 2 видна подвеска пучка конвективных поверхностей нагрева 4 на трубе для охлаждения 2, а также в камере котла 5. Таким же образом по высоте аппарата для газификации могут быть расположены распределенным образом другие пучки конвективных поверхностей нагрева.

Выше трубы для охлаждения 2 в камере котла 5 расположено или выполнено устройство для изменения направления 7 выходящего из трубы для охлаждения 2 и вводимого в конвекционный котел 3 неочищенного газа. Для этого в особенности нужно сослаться также на фиг. 2. В особенности на фиг. 3 видно, что в области между реактором газификации 1 и конвекционным котлом 3 расположено устройство для выхода неочищенного газа 8, с помощью которого неочищенный газ выводится из камеры котла 5 и резервуара под давлением 6. Осуществляют производящее завихрение изменение направления выходящего из конвекционного котла неочищенного газа с помощью представленных на фиг. 3 направляющих лопаток 8a. Параметры соотносятся так, чтобы выходящий неочищенный газ увлекал с собой частицы шлаков и золы, так что в этой области не происходит вносящих помехи отложений. Охлаждение неочищенного газа и таким образом частиц шлаков в известной мере приводит к тому, что невозможно прилипание. Из фиг. 4 можно видеть, что реактор газификации 1 в нижней части резервуара под давлением 6 имеет опорные точки с этим резервуаром. Опорные точки 9 выделены на чертеже.

Конвективные поверхности нагрева 4 идут от трубы для охлаждения 2 и камеры котла 5. Труба для охлаждения 2 и камера котла 5 в своей нижней области, выше устройства для вывода неочищенного газа 8, установлены на разгрузочных элементах 10, которые имеют пропуски 11 для неочищенного газа и укреплены на резервуаре под давлением 6. В этом отношении нужно сослаться на фиг. 3, 5 и 6, где указаны опорные точки 12.

В особенности из фиг. 4 видно, что между реактором газификации 1 и трубой для охлаждения 2 расположен направляющий зазор для ввода холодного газа 13. Он разделяет трубу охлаждения 2 и реактор газификации 1. Расположение выполнено так, что между областью трубы для охлаждения ниже разгрузочных элементов 10, с одной стороны, и реактором газификации 1, выше места его опорных точек 9, с другой стороны, допускаются различные, также обусловленные резервуаром под давлением, тепловые расширения. Для этого зазор для ввода холодного газа 13 дополнительно выполнен в виде зазора для выравнивания теплового расширения.

В примере осуществления и согласно предпочтительному варианту осуществления изобретения резервуар под давлением 6 выполняет роль несущей конструкции для реактора газификации 1, трубы для охлаждения 2 и конвекционного котла 3 с камерой котла 5 и устроен соответственно статически, а также устойчиво. Уже упомянутое устройство для изменения направления 7 в примере осуществления выполнено в виде колпакообразного отражательного устройства для изменения направления. Устройство для вывода неочищенного газа 8 содержит приспособление 14 для вывода частиц шлаков и/или золы, которое, в частности, описывается ниже.

В особенности на фиг. 4 видно, что реактор газификации 1 в своей нижней части опирается на консоли 15 резервуара под давлением 6.

Конвективные поверхности нагрева 4 односторонне укреплены на несущих траверсах 16. Траверсы 16 соединены без напряжения с камерой котла 5 и трубой для охлаждения 2, чтобы избежать появления принудительных усилий из-за различных тепловых расширений в котле, соответственно в трубе для охлаждения. В простейшем случае траверсы 16 расположены свободно в виде балок на двух опорах.

В особенности из фиг. 5 и 6 можно видеть детально разгрузочные элементы 10. Они выполнены в виде жестких металлических элементов конструкции с внутренним кольцом 17, наружным кольцом 18 и спицами 19. Пространство между спицами образует пропуски для неочищенного газа 11. Описанные элементы конструкции 17, 18 и 19 выполнены монолитно, например, в виде целиком созданной части. Разгрузочные элементы 10 присоединяются к воспринимающим нагрузку элементам в резервуаре под давлением 6 через обогреваемые опоры или обогреваемую царгу 20 камеры котла 5. Из фиг. 5 видно, что разгрузочные элементы 10 выполнены одновременно в виде устройства для подвода кипящей воды для охлаждения кипящей водой образующих трубу для охлаждения трубопроводов трубных решеток этой трубы для охлаждения 2. Для этого служат трубопроводы или каналы 21. Отвод кипящей воды осуществляют через верх трубы для охлаждения 2, соответственно, ее, выполненные в виде трубопроводов, формирующие тепловое расширение отводные трубопроводы 22. В известной мере, помимо трубопроводов, идущих к и в разгрузочные элементы 10, все соединения трубопроводов между трубой для охлаждения 2 и камерой котла 5 расположены и проложены как гибко деформирующиеся от теплового расширения.

Реактор газификации 1 по отношению к стенке резервуара под давлением 6 образует кольцевое пространство 23. Подводимые холодные газы идут через это кольцевое пространство 23 к зазору для ввода холодного газа 13. Кольцевое пространство 23, кроме того, связано с пространством для выравнивания давления 24, которое необязательно находится между камерой котла 5 и резервуаром под давлением 6.

Зазор для ввода холодного газа 13 особенно предпочтительно выполнен в примере осуществления. Он образован между конусообразно вытянутым конструкционным элементом выхода 25 из реактора газификации 1 и дополнительным к нему раструбом 26 трубы для охлаждения 2. Конструкционный элемент выхода 25 выполнен чисто металлическим со стороны реактора газификации, без огнеупорной облицовки. Угол конуса составляет примерно 60o. Все расположенные как идущие вниз от конструкционного элемента выхода 25 поверхности также лишены огнеупорной облицовки. Из фиг. 7 видно, что конструкционный элемент выхода 25 из реактора газификации 1 снабжен кольцом для очистки 27 и оно периодически, например со скребковым устройством, передвигается.

Для того, чтобы обеспечить определенное направление потока холодного газа через зазор 13, кольцевое пространство между окружающей реактор газификации 1 стенкой и резервуаром под давлением 6 закрыто мембраной 28. Выравнивание давления в области ниже мембраны осуществляется через отверстие для отвода шлака в днище реактора газификации 1.

Из сравнительного рассмотрения фиг. 1-7 видно, что способ осуществляется следующим образом.

В резервуаре под давлением 6, который рассчитан на давление процесса газификации под давлением, концентрически располагаются реактор газификации 1, труба для охлаждения 2 и конвекционный котел 3. Выходящий аксиально вверх из реактора газификации 1 неочищенный газ вводится в присоединенную вверху трубу для охлаждения 2. Подается холодный газ. Смешанный поток из неочищенного газа и холодного газа, который в дальнейшем обозначается как неочищенный газ, выше трубы для охлаждения 2, с помощью ротационно-симметричного в отношении оси трубы для охлаждения 2 устройства для изменения направления 7 в виде поворотного заслона изменяет направление на 180o и преобразуется в имеющий форму идущего по полому цилиндру поток неочищенного газа. Такой поток вводится в выполненный в виде полого цилиндра конвекционный котел 3, который концентрически окружает трубу для охлаждения 2. Поток неочищенного газа при выходе из конвекционного котла 3 отводится с помощью устройства для вывода неочищенного газа 8 из конвекционного котла 3. Скорость потока неочищенного газа прежде всего регулируется так, чтобы увлеченные с неочищенным газом частицы шлака и золы за счет изменения направления на 180o вносились в выполненный в виде полого цилиндра конвекционный котел 3, в котором они охлаждаются вплоть до потери своей клейкости. Поток в устройстве для вывода неочищенного газа 8 образуется так, чтобы выносились увлеченные частицы шлака и золы. Пример осуществления показывает, что в конвекционном котле 3 изменивший направление поток неочищенного газа проходит через концентрические конвективные поверхности нагрева 4 и охлаждается до температуры 400-200oC при входе в устройство для вывода неочищенного газа 8. Холодный газ с помощью отклоняющего направление зазора для ввода холодного газа 13 между реактором газификации 1 и трубой для охлаждения 2 при равномерном распределении по всему объему и в перекрещивающемся с неочищенным газом потоке вводится в трубу для охлаждения 2. Из потока неочищенного газа при выходе из конвекционного котла 3 в устройстве для вывода неочищенного газа выделяется взвихренный поток. Скорость потока и взвихривание в устройстве для вывода неочищенного газа устанавливается так, чтобы выносились увлеченные частицы шлака и золы.

В сосуде под давлением, который рассчитан на давление процесса газификации под давлением, концентрически располагаются реактор газификации, труба для (быстрого) охлаждения и конвекционный котел. Выходящий из реактора газификации аксиально вверх неочищенный газ вводится в прикрепленную вверху трубу для охлаждения. Вводится холодный газ. Смешанный газовый поток из неочищенного газа и холодного газа с помощью ротационно-симметричного в отношении оси трубы для охлаждения поворотного заслона изменяет направление на 180o и преобразуется в имеющий форму идущего по полому цилиндру газовый поток. Такой газовый поток вводится в выполненный в виде полого цилиндра конвекционный котел, который концентрически окружает трубу для охлаждения. Поток неочищенного газа при выходе из конвекционного котла отводится из него с помощью устройства для отвода неочищенного газа. Скорость потока неочищенного газа устанавливается так, чтобы увлеченные с неочищенным газом частицы шлаков и золы за счет изменения направления на 180o вносились в выполненный в виде пологого цилиндра конвекционный котел. Скорость потока в устройстве для отвода неочищенного газа устанавливается так, что увлеченные частицы шлаков и золы выносятся. Предлагаемый способ позволяет отказаться от огнеупорных облицовок в аппарате для газификации для осуществления способа. Достаточно регулярно проводимой механической очистки котла от накипи с помощью молотка. 4 з.п. ф-лы, 7 ил.

| Литейный жаропрочный сплав | 1960 |

|

SU150533A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВОДЯНОГО ИЛИ ДВОЙНОГО ВОДЯНОГО ГАЗА ИЗ МЕЛКОЗЕРНИСТОГО ТОПЛИВА ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1940 |

|

SU61825A1 |

| Котел-газогенератор | 1940 |

|

SU61040A1 |

| US 4272256 A, 09.06.81 | |||

| US 4950308 A, 23.08.90 | |||

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2177968C2 |

| Машина для мойки бочек | 1958 |

|

SU115094A1 |

| Захватное устройство для контейнеров | 1973 |

|

SU459414A1 |

Авторы

Даты

1998-11-27—Публикация

1994-03-15—Подача