Изобретение касается области газификации топлив.

Предлагается конструкция газогенератора для газификации мелкозернистых топлив во взвешенном состоянии непрерывным методом с получением водяного или двойного водяного газа.

Описываемый газогенератор выполнен в виде вертикальной шахты, верхняя часть которой снабжена фурменным поясом для подачи воздуха и трубой для отвода газов горячего дутья, а нижняя - паропроводом и газоотводной камерой. В газогенераторе применены пневмотрубы, предназначенные для подсушки топлива теплом охлаждающих газов, для швелевания теплом получаемого водяного газа и для возвращения непрогазифицированного кокса. С целью поддержания постоянного давления в промежуточной камере, в газогенераторе применены регуляторы давления, расположенные на воздухоподводящей и газоотводной трубах.

Работа газогенератора.

Мелкозернистое топливо используется в нем в качестве передатчика тепла для эндотермических реакций образования водяного газа, чем устраняется применение циркуляционного газа и регенераторов для его нагрева.

Подсушенное и прошвелеванное в пневмотрубах мелкозернистое топливо поступает в генератор в виде вертикальной шахты с тремя зонами и навстречу топливу движется поток газов. В верхней зоне шахты, в которую подается воздух, происходит частичное горение частиц, за счет чего они раскаляются до температуры реакции; в нижней зоне навстречу падающим раскаленным частицам подается водяной пар и образуется водяной газ. Средняя зона - разделительная, нейтральная, в ней поддерживается постоянное давление, равное давлению на границах с верхней и с нижней зоной.

Посредством специальной пневмотрубы поддерживается непрерывная циркуляция частиц топлива через генератор до их полного выгорания.

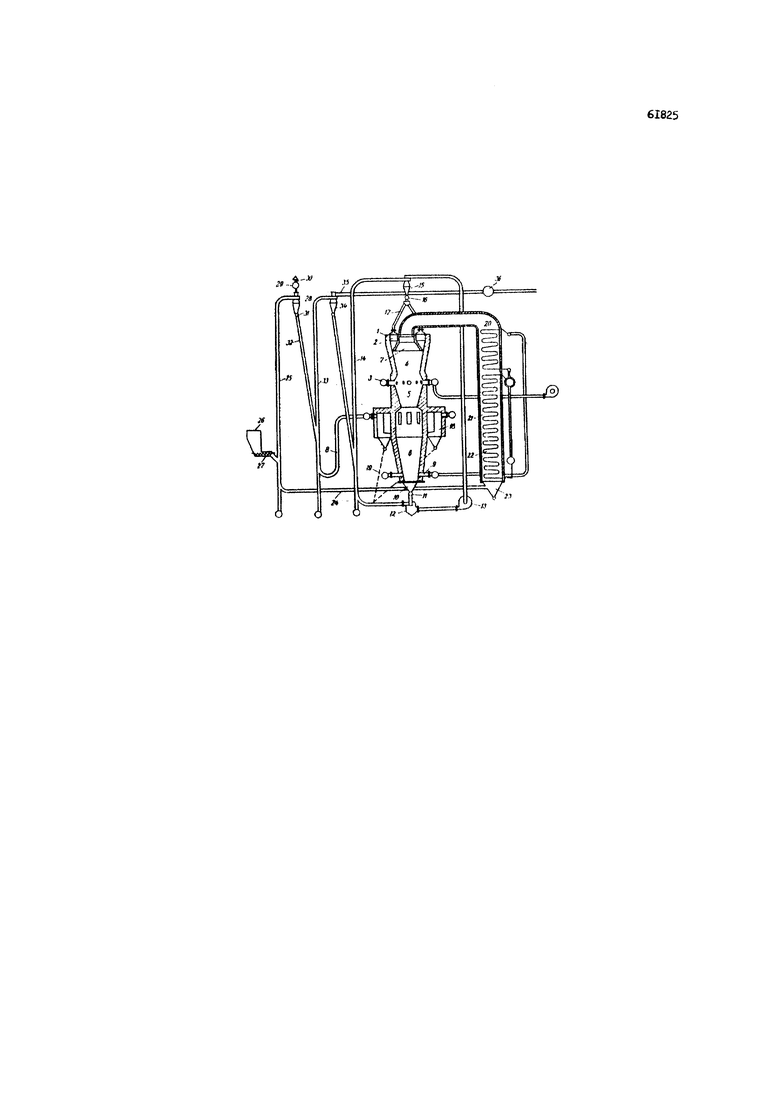

На чертеже схематически изображен предлагаемый газогенератор.

Он представляет собой вертикальную шахту, верхняя часть которой выполнена в виде обращенного усеченного конуса, а нижняя имеет коническую форму.

Мелкозернистый полукокс поступает в небольшие распределительные бункеры 2, расположенные в верхней части шахты кольцом по ее периферии и непрерывно ссыпается оттуда в виде кольцевой струи в шахту.

Горизонтальный цилиндрический пояс 3 фурм предназначен для вдувания воздуха. Камера 4 шахты представляет собой камеру горения; скорость воздуха в камере поддерживается ниже скорости парения основных фракций топлива. При этом условии основные фракции, пройдя камеру горения, опускаются в промежуточную камеру 5 и из нее в конический газификатор 6. Мелкие фракции топлива и частично крупные выгорают в камере 4, вследствие этого топливо раскаляется до температуры, необходимой для реакции образования водяного газа, т.е. порядка 1200-1400°С.

Так как частицы топлива и газов в камере 4 движутся противотоком, то верхняя часть ее служит для нагрева частиц и охлаждения газов, а в нижней части преимущественно развивается горение.

Из камеры 4 газы отводятся в середине крыши шахты через футерованную трубу 7, по которой далее газы поступают в котельный агрегат для получения пара.

Высота камеры выбирается таким образом, чтобы самые крупные фракции успели нагреться до нужной температуры.

Так как распределение средних скоростей по сечению камеры параболическое и скорость минимальна у стенок шахты, то топливо подается у стенок шахты, газ выходит в центре по оси шахты, что предотвращает унос мелких фракций газами.

В результате турбулентности потока и наличия горизонтальной составляющей скорости, создаваемой поперечным потоком газов через фурменный пояс 3, траектории частиц мелких фракций будут иметь V-образный вид и вследствие высокой скорости выгорания частицы будут полностью выгорать в камере до золы.

Таким образом в камере происходит выгорание в основном мелких фракций топлива и за их счет нагревание до высоких температур крупных.

Камера 5 является порогом для газов между камерой 4 горения и газификатором 6, для чего в ней поддерживается регуляторами давления вверху и внизу постоянное статическое давление. Труба 8 служит для отвода газа из газификатора.

Из камеры 5 частицы топлива поступают в газификатор 6. Шахта газификатора коническая, в виде усеченного конуса, обращенного основанием вверх.

В нижней части газификатора располагается пояс 9 фурм для подвода перегретого пара. Коническая форма газификатора необходима для обеспечения в нем скоростей газа, близких к скоростям парения частиц различных размеров; скорости газа и поперечные сечения газификатора выбираются таким образом, чтобы обеспечить некоторую постоянную среднюю скорость опускания частиц с тем, чтобы газификация частиц в газификаторе не была полной.

Охлажденные в газификаторе частицы падают в приемную воронку 10, откуда через автоматический затвор-питатель 11 поступают в сепаратор 12 золы. Здесь они подхватываются струей водяного газа, подаваемого вентилятором 13, и поступают пневматически по трубе 14 в сепаратор 15. Из сепаратора частицы топлива через автоматический питатель 16 подаются в распределитель с трубами 17, по которым топливо ссыпается в распределительные бункеры 2, а газ из сепаратора 15 вновь идет к вентилятору 13.

Таким образом, топливо прежде чем выгореть совершает несколько циклов и само используется в качестве переносчика тепла из верхней зоны в нижнюю, чем устраняется применение циркуляционного газа и регенераторов для его обогревания. Теплообмен регулируется изменением подачи газа вентилятором 13.

Образовавшийся в газификаторе водяной газ отводится вверху газификатора через каналы в стенке шахты широкого сечения и для сепарации уноса проходит через кольцевую камеру 18. Отсепарированные в ней частицы по трубам 19 спускаются в подъемную трубу 14.

Пар получается в котельном агрегате, работающем на дымовых газах, отходящих из камеры горения. Котельный агрегат может быть снабжен специальной камерой для дожигания мельчайших частиц уноса. На чертеже эта камера не показана.

Котельный агрегат состоит из предвключенного пароперегревателя 20 для перегрева пара до 500-600° и котла 21 змеевикового типа с одним верхним барабаном и циркуляционным насосом.

После котла включен экономайзер 22 с расположенным под ним зольником 23 для осаждения летучей золы. Дымовые газы из котла по трубе 24 поступают в вертикальную трубу 25, в которую подается из бункера 26 посредством шнека 27 свежее топливо.

В трубе 25 свежее топливо подсушивается, а дымовые газы при температуре близкой к 100°С уходят через сепаратор 28 в атмосферу через вентилятор 29 по трубе 30.

Из сепаратора 28 через автоматический затвор-питатель 31 топливо по трубе 32 поступает в трубу 33, где дистиллируется подаваемым по трубе 8 водяным газом, выходящим из газификатора 6, при температуре 650-700°С.

Образовавшаяся в трубе 33 смесь швельгаза и водяного газа - двойной газ - поступает в сепаратор 34. Далее двойной газ по трубе 35 поступает в очистную установку 36 для выделения смол, фенолов, аммиака, уксусной кислоты и т.п. веществ. Благодаря тому, что основная масса паров воды и негорючих компонентов газа сухой перегонки выделяются через трубу 30 в атмосферу и не примешиваются к водяному газу увеличивается калорийность двойного газа и значительно уменьшается объем газов, проходящих через очистную систему. Осуществление противотока в камере газификатора обеспечивает высокую степень разложения паров воды при получении водяного газа.

В этом последнем процессе в качестве топлива применяется уже готовый мелкозернистый полукокс, полученный в дистилляционных установках. В этом случае труба 25 используется для подогрева топлива и охлаждения водяного газа, для чего к ней подводится труба 8 и из сепаратора 28 топливо поступает по трубе 32 не в трубу 33, а в трубу 14, труба же 33 и сепаратор 34 не устанавливаются.

Удаление золы из генератора осуществляется следующим образом. Мелкая летучая зола, носящаяся в камерах 4 и 5 в зонах высоких температур, размягчается до пластического состояния и, сталкиваясь с такими же частичками золы, постепенно слипается во все более и более крупные комочки, которые вследствие значительно большего удельного веса, чем у частиц топлива, начинают выпадать из потока газов, двигаясь вниз.

Пройдя нижнюю зону газификатора 6, размягченные частицы золы гранулируются под охлаждающим действием пара и ссыпаются вместе с частицами топлива в воронку 10, откуда через питатель 11, вместе с частицами топлива попадают в сепаратор 12. Так как в сепараторе скорость газа больше скорости парения частиц топлива и значительно меньше скорости парения частиц золы, то частицы проваливаются на дно сепаратора, а оттуда удаляются механическим или ручным способом.

1. Газогенератор для непрерывного получения водяного или двойного водяного газа из мелкозернистого топлива во взвешенном состоянии с возвратом непрогазифицированного кокса в зону реакции, отличающийся тем, что он выполнен в виде вертикальной шахты, верхняя часть которой снабжена фурменный поясом для подачи воздуха и трубой для отвода газов горячего дутья, а нижняя - паропроводом и газоотводной камерой.

2. Газогенератор по п. 1, отличающийся тем, что он снабжен пневмотрубами, предназначенными для подсушки топлива за счет тепла охлаждающих газов, для швелевания его за счет тепла получаемого водяного газа и для возвращения непрогазифицированного кокса.

3. Газогенератор по пп. 1, 2, отличающийся тем, что, с целью поддержания постоянного давления в промежуточной камере, в нем применены регуляторы давления, расположенные на воздухоподводящей и газоотводной трубах.

Авторы

Даты

1942-10-31—Публикация

1940-07-15—Подача